Untitled Document

© 2017 Schmithüsen Tobias; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-45130

Um das Laserstrahlschmelzen (Selective Laser Melting - SLM) für den Einsatz in der industriellen Serienfertigung zu ertüchtigen, ist derzeit der hohe manuelle Aufwand bei der Entfernung von Stützstrukturen noch ein wesentliches Hemmnis. Diese Stützstrukturen werden bei SLM-gefertigten Bauteilen in der Regel noch manuell vom Bauteil entfernt, was jedoch einen großen Zeit- und Kostenaufwand erfordert und daher für die Serienfertigung nicht geeignet ist. Erste Ansätze für eine Automatisierung liefern die Untersuchungen von Kausch (Kausch, 2013). Er untersuchte an TiAl6V4-Proben unter anderem ein automatisierbares Verfahren zur Stützenentfernung mittels Beizen, welches in Bezug auf die Zielgrößen gute Ergebnisse geliefert hat, allerdings aufgrund der Verwendung von Flusssäure stark gesundheitsgefährdend ist. Das Grundprinzip des Verfahrens beruht auf der Auflösung der Stützstrukturen durch das Ätzmittel. Aufgrund der Verwendung von Flusssäure ist ein industrieller Einsatz im Hinblick auf Arbeitssicherheit und Umweltschutz allerdings nicht möglich. Auch wenn das verwendete Ätzmittel für eine industrielle Anwendung ausscheidet, soll der Ansatz weiter verfolgt werden, da es im kunststoffbasierten 3D Druck ebenfalls bereits kommerzielle Systeme gibt, die auf demselben Wirkmechanismus beruhen (Alphacam, 2016)(Swanson, 2012). Der Unterschied hier sind die verwendeten Ätzmittel, welche vorwiegend Waschlaugen (bspw. NaOH) und somit weitaus weniger gesundheitsgefährdende Mittel sind (Verhaagen, 2016).

In dieser Arbeit wird die Machbarkeit dieses Verfahrensansatzes an AlSi10Mg-Proben untersucht, da dieser Werkstoff insbesondere in der Automobilserienfertigung weit verbreitet ist. Als Ätzmittel wird Natronlauge (NaOH) verwendet, da sie einerseits chemisch stark mit Aluminium reagiert und andererseits industriell eingesetzt wird, bspw. in der Trinkflaschenreinigung (Chmiel, 2000).

Um die Machbarkeit dieses Verfahrens zu überprüfen, wurden daher im Rahmen dieser Arbeit Untersuchungen an SLM-gefertigten Testgeometrien durchgeführt. Um den Einfluss der Lauge auf die chemische Zusammensetzung des Werkstoffs zu ermitteln, wurden die geätzten Proben unter dem Rasterelektronenmikroskop (REM) untersucht und die Elementanteile der jeweiligen Oberflächen mittels EDX-Analyse gemessen. Weiterhin wurde der Einfluss verschiedener Natronlaugenkonzentrationen wie auch Einwirkdauern auf den Materialabtrag und die Oberflächenbeschaffenheit untersucht.

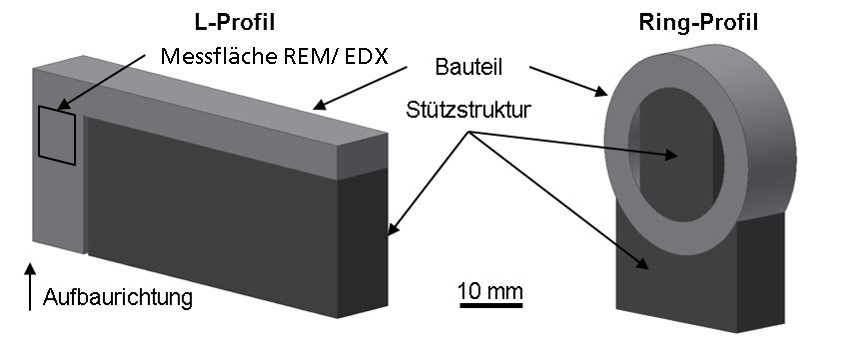

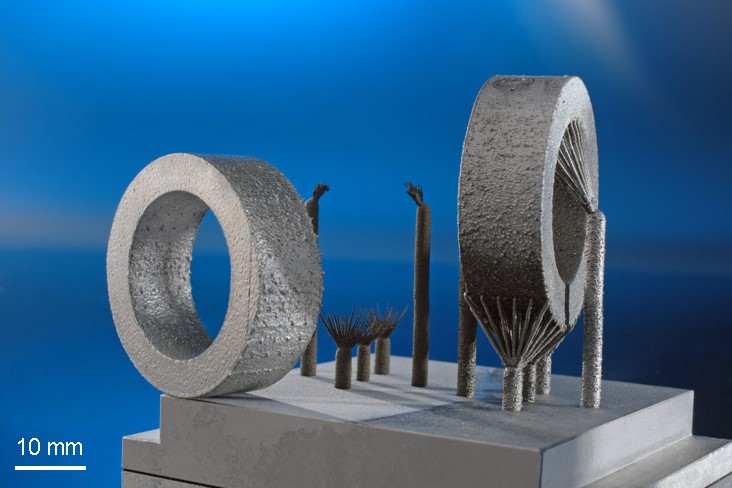

Um die Machbarkeit zu überprüfen werden Testgeometrien verwendet, die ohne Stützstrukturen nicht aufbaubar sind. Die verwendeten Profile sind in Abbildung 1 dargestellt.

Abbildung 1: Verwendete Testgeometrien (links: L-Profil, rechts: Ring-Profil)

Das L-Profil steht exemplarisch für ein fest an die Substratplatte gebundenes Bauteil mit leicht erreichbaren Stützstrukturen im Überhang. Das Ring-Profil repräsentiert ein Bauteil, das ausschließlich über die Stützstruktur an die Substratplatte angebunden ist und über eingeschränkt erreichbare Stützen verfügt (innenliegend, an gekrümmten Oberflächen).

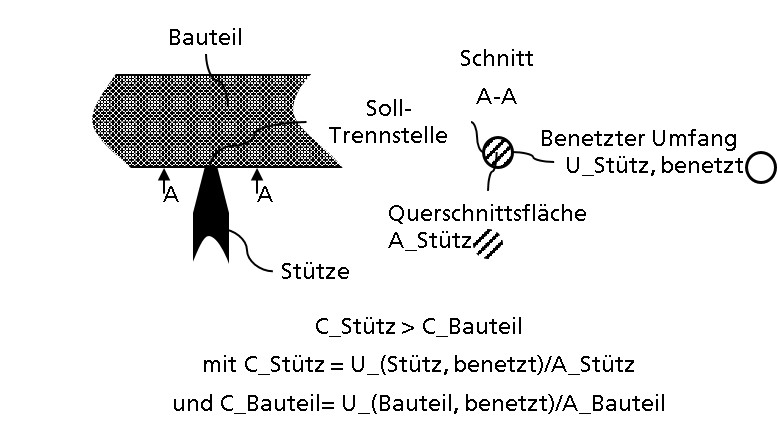

Für den effizienten Einsatz des Verfahrens ist es sinnvoll, dass die Stützen möglichst gezielt an der Verbindung von Bauteil und Stützstruktur (Soll-Trennstelle) zuerst aufgelöst wird. Somit wird gewährleistet, dass der Materialeinsatz, sowohl des Ätzmittels als auch des Stützmaterials, geringstmöglich ist und die Stützstrukturen vollständig vom Bauteil entfernt werden. Gemäß dem Wirkmechanismus ist dies der Fall, wenn die Soll-Trennstellen mit einer Struktur ausgebildet sind, deren Verhältnis zwischen dem mit Ätzmittel benetzbarem Umfang U_(Stütz,benetzt) und der zugehörigen, d.h. dem Umfang zugrundeliegenden, Querschnittsfläche A_Stütz (vgl. Formel) an jeder Soll-Trennstelle, im Folgenden als Ätzfaktor C_Stütz bezeichnet, größer ist, als der Ätzfaktor C_Bauteil an jeder Bauteilkomponente. Damit wird erreicht, dass die Soll-Trennstellen schneller aufgelöst werden als andere Stellen des Bauteils sowie der Stützstrukturen. Diese Regel ist in der nachfolgenden Abbildung 2 festgehalten:

Abbildung 2: Exemplarische Darstellung einer Soll-Trennstelle und der beschriebenen Formel

Eine mögliche Stützstruktur, die diesem Kriterium entspricht, ist bspw. eine baumartige Struktur mit kegelförmigem Übergang zwischen Stütze und Bauteil, wie sie in Abbildung 2 dargestellt ist.

Abbildung 3: Testgeometrien mit baumartiger Stützstruktur und kegelförmigen Soll-Trennstellen

Die Soll-Trennstellen besitzen hier den größten Ätzfaktor C_Stütz = 20 mm-1, sodass entsprechend der Formel die Trennung dort erfolgen müsste. Ob der geometrische Zusammenhang aus der Formel gültig ist, soll in den Untersuchungen gezeigt werden.

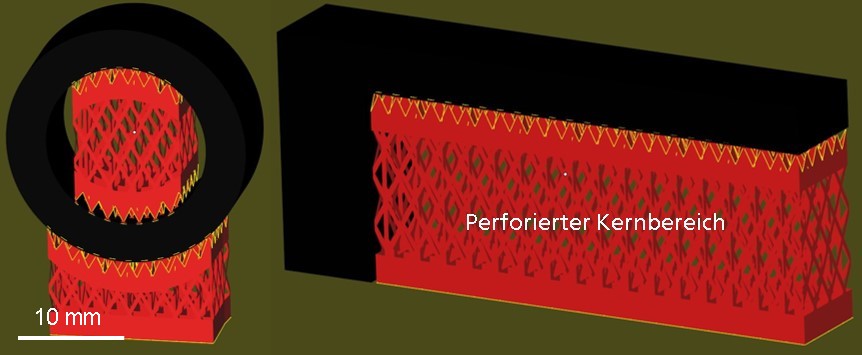

Neben der an das chemische Verfahren angepassten Stützstruktur soll zu Vergleichszwecken eine nicht angepasste Struktur, wie in Abbildung 4 dargestellt, untersucht werden.

Abbildung 4: Testgeometrien mit perforierten Blockstrukturen

Bei der in Abbildung 4 dargestellten Blockstruktur ist der Ätzfaktor C_Stütz der Stützgeometrie im perforierten Kernbereich etwas größer als an den Soll-Trennstellen (Perforierter Kernbereich: C_Stütz = 23,3 mm-1; Soll-Trennstellen: C_Stütz = 20 mm-1). Die Stützstruktur müsste sich demnach in diesem Bereich als erstes auflösen. Im Umkehrschluss müsste zudem nach dem Trennprozess die gesamte Stützstruktur aufgelöst sein, damit die Struktur vollständig vom Bauteil entfernt ist.

Ziel ist das vollständige Entfernen der Stützstruktur durch lokales Auftrennen der stoffschlüssigen Verbindung im Übergangsbereich zwischen Bauteil und Stützstruktur. Aufgrund der geringen Erfahrungen mit diesem Verfahrensansatz wurden für die ersten Versuche die Laugenkonzentrationen von 10 Gew.-%, 35 Gew.-% und 50 Gew.-% NaOH und Starttemperaturen von 20°C (RT) und 80°C verwendet. Die Temperatur von 80°C wird als obere Grenze angesetzt, da sie unterhalb der Siedetemperatur von 10 Gew.-% NaOH liegt (T_Siedepunkt = 105°C (Vinnolit, 2016)) und somit auch bei weiterem Temperaturanstieg durch Reaktionswärme ein Verdampfen der Lauge weitestgehend vermieden werden kann. Zur Durchführung der Versuche werden die SLM-gefertigten Proben solange in das Ätzbad gehalten, bis die Stützstruktur nach visueller Beurteilung vollständig vom Bauteil getrennt ist oder eine Bearbeitungsdauer von zwei Stunden überschritten wird. Zur Unterbrechung der Reaktion werden die Proben in ein Neutralisationsbad mit Wasser eingetaucht. In Tabelle 1 sind die Ergebnisse der Untersuchungen wiedergegeben.

|

Stützstruktur |

Laugenkonzentration |

Starttemperatur |

Bearbeitungsdauer |

Ergebnis |

|

Baumstruktur |

10 |

RT |

>02:00:00 |

Keine Trennung |

|

Baumstruktur |

35 |

RT |

>02:00:00 |

Keine Trennung |

|

Baumstruktur |

50 |

RT |

02:00:00 |

Vollständige Trennung |

|

Baumstruktur |

50 |

80 |

00:02:15 |

Vollständige Trennung |

|

Blockstruktur |

50 |

80 |

00:02:30 |

Vollständige Trennung |

Tabelle 1: Ergebnisse der Machbarkeitsuntersuchungen

Die Proben, die mit 50 Gew.-% Lauge bearbeitet wurden, werden vollständig entstützt. Bei Laugenkonzentrationen von 10 Gew.-% und 35 Gew.-% wurde der Versuch nach zwei Stunden abgebrochen, da bis zu diesem Zeitpunkt keine Trennung der Stützstrukturen beobachtet werden konnte.

Es zeigt sich, dass die Starttemperatur einen starken Einfluss auf die Bearbeitungsdauer hat. So kann beispielsweise bei der Bearbeitung mit 50 Gew.-% Lauge die Bearbeitungsdauer um den Faktor 60 gesenkt werden, indem die Starttemperatur von RT auf 80°C vergrößert wird.

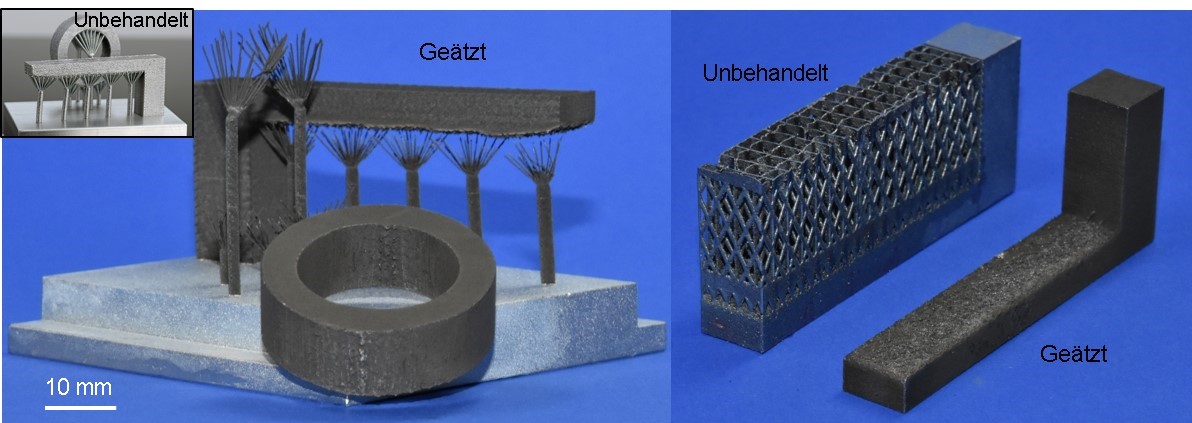

Es lässt sich beobachten, dass die Verbindung bei den Baumstrukturen, wie im Kapitel 2.1 vorhergesagt, zunächst an den Soll-Trennstellen getrennt werden, während sich bei der Blockstruktur die gesamte Struktur auflöst (siehe Abbildung 5). Die schnellste Bearbeitungsdauer konnte mit 50 Gew.-% Lauge und einer Starttemperatur von 80°C erreicht werden. In Abbildung 5 sind beispielhaft die mit 50 Gew.-% Lauge bearbeiteten Proben dargestellt.

.

Abbildung 5: links: Unbehandelte und geätzte Testgeometrie (Ring- und L-Profil) mit Baumstruktur, rechts: Unbehandelte und geätzte Testgeometrie (L-Profil) mit Blockstruktur

Wie in Abbildung 5 zu erkennen ist, bildet sich während der Bearbeitung eine bräunliche spröde Schicht an der Oberfläche der geätzten Proben. Diese kann jedoch mittels Ultraschallreinigung entfernt werden, sodass das Bauteil nach dem Prozess optisch näherungsweise wieder der unbehandelten Probe entspricht (siehe Abbildung 5).

Abbildung 6: links: Geätzte und ultraschallgereinigte Testgeometrie, rechts: unbehandelte Testgeometrie (Ring-Profil)

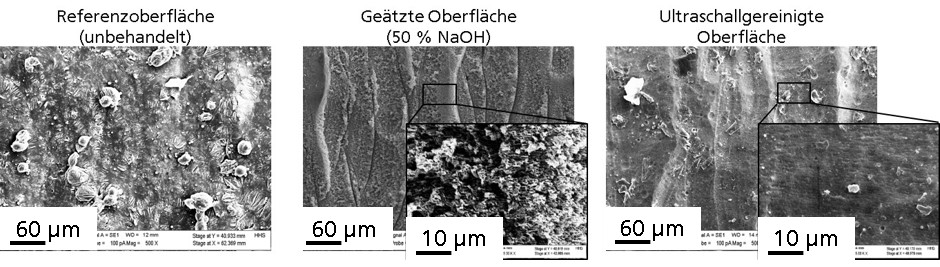

Wie im vorherigen Kapitel erwähnt, führt die chemische Bearbeitung der Proben zur Bildung einer bräunlichen spröden Schicht auf der Oberfläche. Um die Zusammensetzung dieser Schicht zu ermitteln und zudem die Beeinflussung der chemischen Zusammensetzung der oberflächennahen Randschicht durch die Einwirkung des Ätzmittels zu überprüfen, werden die Proben unter dem Rasterelektronenmikroskop (REM) untersucht und eine EDX-Analyse durchgeführt.

In der Abbildung 7 sind die REM-Aufnahmen der Referenzoberfläche (vgl. Abbildung 1), der geätzten und der ultraschallgereinigten Oberfläche zu sehen.

Abbildung 7: REM-Aufnahmen der unbehandelten, geätzten und ultraschallgereinigten Proben

Es ist zu erkennen, dass die geätzte Oberfläche im Vergleich zur unbehandelten Oberfläche eine lamellare Schicht aufweist. Diese Schicht ist jedoch nach der Ultraschallreinigung nicht mehr erkennbar. Dies spiegelt sich ebenfalls in der EDX-Analyse wieder, wie Tabelle 2 zu entnehmen ist. In Tabelle 2 ist die chemische Zusammensetzung der drei Oberflächen, begrenzt auf die Hauptelemente Aluminium (Al), Silizium (Si) und Magnesium (Mg), dargestellt.

|

Elemente [Gew.-%] |

Unbehandelt |

Geätzt |

Ultraschallgereinigt |

|

Al |

90,0 |

53,3 |

87,6 |

|

Si |

9,8 |

45,9 |

12,4 |

|

Mg |

0,03 |

1,0 |

0,2 |

Tabelle 2: Elementanteile der unbehandelten, geätzten und ultraschallgereinigten Proben nach EDX-Analyse (Mittelwerte aus 6 Einzelpunktmessungen)

Aufgrund des gesunkenen Anteils an Aluminium und des im Verhältnis zur unbehandelten Oberfläche gestiegenen Anteils an Silizium in der geätzten Oberfläche ist anzunehmen, dass die Natronlauge vorwiegend mit Aluminium reagiert und eine lamellare spröde Siliziumschicht an der Bauteiloberfläche verbleibt. Weiterhin wird vermutet, dass die spröde Siliziumschicht nahezu vollständig durch die Ultraschallreinigung von der Oberfläche entfernt wird, da die chemische Zusammensetzung der ultraschallgereinigten Oberfläche nahezu der unbehandelten Oberfläche entspricht.

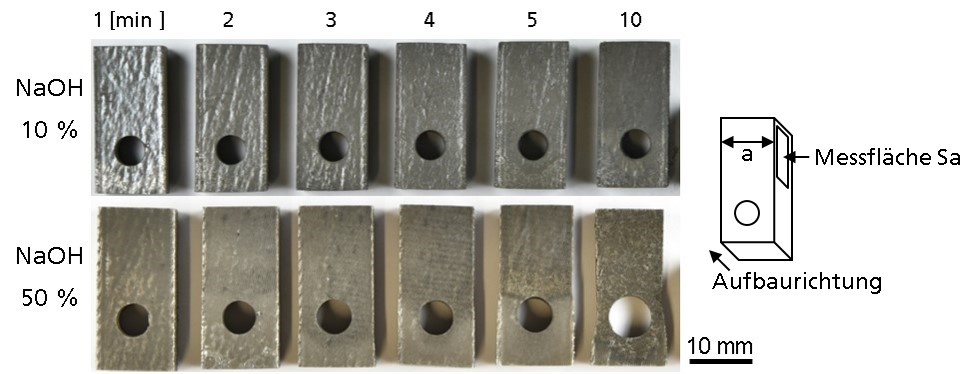

Um den Einfluss verschiedener Laugenkonzentrationen und Einwirkdauern auf den Materialabtrag und die Oberflächenrauheit des Bauteils zu überprüfen, werden SLM-gefertigte Quaderproben mit den Abmessungen 10 mm x 5 mm x 20 mm (siehe Abbildung 7) untersucht. Zur Vergleichbarkeit der Ergebnisse wird jede Probe in ein separates Ätzbad eingetaucht und nach definierter Zeit unter fließendem Wasser neutralisiert. Im Anschluss daran werden die Proben gesammelt im Ultraschallbad gereinigt. Untersucht werden Laugenkonzentrationen von 10 Gew.-% und 50 Gew.-% NaOH und Einwirkdauern von einer bis 10 Minuten. Bei allen Untersuchungen wird eine Starttemperatur von 80 °C verwendet, da diese während der Machbarkeitsuntersuchungen die besten Ergebnisse hinsichtlich geringer Bearbeitungsdauer geliefert hat.

In Abbildung 8 sind die geätzten und ultraschallgereinigten Proben dargestellt. Bereits bei der visuellen Prüfung hebt sich insbesondere die am stärksten bearbeitete Probe (10 min bei 50 Gew.-% NaOH) hervor. Zu erkennen ist ein deutlicher Materialabtrag und eine Bohrlochaufweitung.

Abbildung 8: Geätzte und ultraschallgereinigte Quaderproben

Zur Bestimmung des Materialabtrags wird die Länge a an jeder Probe vor und nach dem Ätzvorgang bzw. dem Ultraschallreinigen gemessen. Die Messung wird jeweils dreimal an zufällig ausgewählten Messpunkten im Bereich der Ätzmitteleinwirkung wiederholt und die Werte gemittelt. Aus der Differenz lässt sich der Materialabtrag bestimmen.

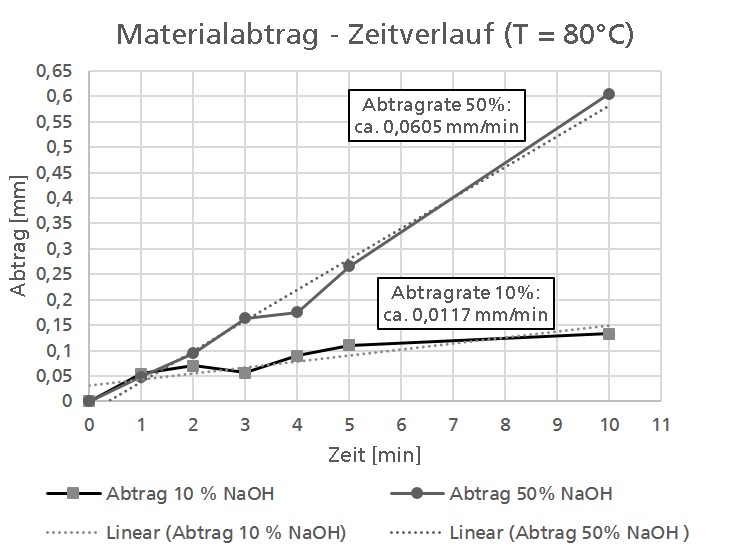

Im Diagramm in der Abbildung 9 ist der einseitige Materialabtrag über verschiedene Einwirkdauern und Laugenkonzentrationen dargestellt.

Abbildung 9: Einseitiger Materialabtrag über der Einwirkdauer bei verschiedenen Laugenkonzentrationen

Es zeigt sich, dass der Materialabtrag nahezu linear von der Einwirkdauer im betrachteten Zeitraum abhängt. Des Weiteren gibt es eine Korrelation zwischen Laugenkonzentration und Abtragrate. Die Abtragrate ist dabei näherungsweise proportional zur Laugenkonzentration.

Weiterhin bleibt zu überprüfen, ob die chemische Einwirkung zu einer Kantenverrundung führt. Es wird vermutet, dass anders als bei elektro-chemischer Einwirkung das chemische Abtragen flächig erfolgt, sodass ein durchgehendes Aufmaß gleicher Höhe ausreichend ist, um den Abtrag zu kompensieren.

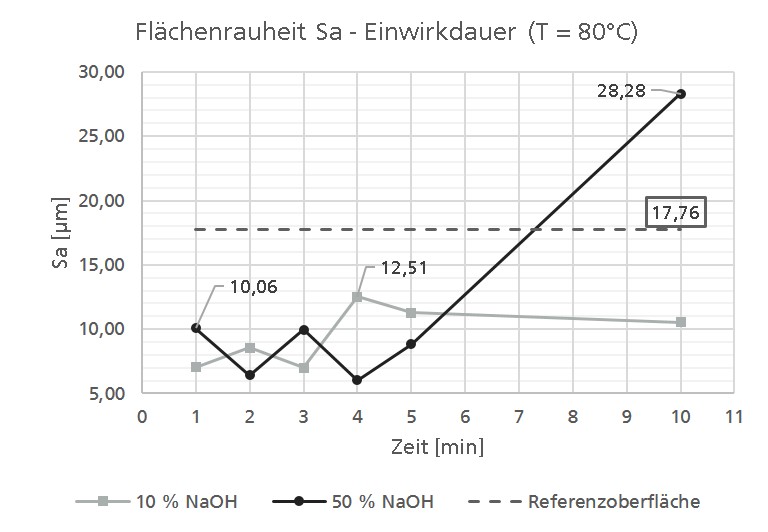

Die Messung der Flächenrauheit Sa der bearbeiteten Proben erfolgt an der parallel zur Aufbaurichtung liegenden Oberfläche (vgl. Abbildung 8). Bei der Betrachtung des Diagramms in Abbildung 10, auf dem die Flächenrauheit Sa der bearbeiteten Proben über der Einwirkdauer von verschiedenen Laugenkonzentrationen dargestellt ist, ist erkennbar, dass bereits bei geringer Laugenkonzentration (10 Gew.-% NaOH) und kurzer Einwirkdauer (t = 1 min) ein Oberflächenglättungseffekt eintritt.

Abbildung 10: Flächenrauheit Sa über der Einwirkdauer bei verschiedenen Laugenkonzentrationen

Bereits nach einer Minute im Ätzbad reduziert sich die Flächenrauheit bei 50 Gew.-% Lauge um ca. 43 % und bei 10 Gew.-% Lauge um ca. 60 % verglichen mit der Referenzoberfläche. Eine eindeutige Tendenz zwischen Einwirkdauer, Laugenkonzentration und Flächenrauheit ist jedoch nicht erkennbar. So ist bereits bei einer Einwirkdauer von 10 min und 50 Gew.-% Lauge die Flächenrauheit der betrachteten Probe deutlich über dem Referenzwert. Es wird vermutet, dass der Glättungseffekt der Oberfläche maßgeblich durch das Abtragen der Rauheitsspitzen verursacht wird.

Das chemische Abtragen hat großes Potenzial für den Einsatz als Entstützungsverfahren in der Serienfertigung. Nachweislich lässt sich das Verfahren sowohl für die vollständige Entfernung außen- wie auch innenliegender Stützstrukturen, unabhängig von deren Geometrie, anwenden. Besonders für den Wirkmechanismus geeignet ist jedoch eine baumartige Supportstruktur, da diese zur Materialeinsparung sowohl beim Werkstoff für die Stützen als auch beim Ätzmittel beiträgt. Ferner ist die Bearbeitungsdauer bei geeignetem Design der Stützstrukturen stückzahlunabhängig sowie unabhängig von der Größe des Bauteils, wenn jede Soll-Trennstelle am Bauteil denselben Ätzfaktor C_Stütz aufweist. Weiterer Vorteil ist zudem der einhergehende Oberflächenglättungseffekt des gesamten Bauteils, wodurch weitere Nachbearbeitungsschritte zur Verringerung der Flächenrauheit Sa ggf. entfallen können.

Im Rahmen weiterer Untersuchungen wird überprüft, ob sich während des Entstützungs-Prozesses Wasserstoff im Bauteil einlagert, wie sich dieser auf die Festigkeit auswirkt und ob es zu einer Kantenverrundung kommt. Die Änderung der Elementverteilung über der Bauteiltiefe wird mittels EDX-Analyse untersucht.

Die Untersuchungen wurden bisher bei Starttemperaturen bis 80°C durchgeführt. Wie weit sich diese Temperatur zur Reduzierung der Bearbeitungsdauer steigern lässt, bleibt ebenfalls zu überprüfen.

Im Hinblick auf einen industriellen Einsatz werden verschiedene automatisierte Anlagenkonzepte mit integrierter Betriebsmittelaufbereitung erarbeitet und die Machbarkeit des Verfahrens bei weiteren Werkstoffen überprüft.

Das dieser Arbeit zugrundeliegende FuE-Vorhaben wird im Auftrag des Bundesministeriums für Bildung und Forschung - BMBF unter dem Förderkennzeichen 13N13641 durchgeführt.

Kausch, M.: Entwicklung hochbelasteter Leichtbaustrukturen aus lasergenerierten metallischen Komponenten mit Faserverbundverstärkung. Dissertation, TU Chemnitz, 2013.

Alphacam: FDM-Auswaschanlagen. Internet: http://www.alphacam.de/3d-drucker/fdm-3d-drucker/fdm-zubehoer/auswaschanlagen.html, 15.12.2016.

Swanson, William J.: Stützstruktur-Entfernungssystem und Verfahren zum Entfernen einer Stützstruktur. In: Patent EP2596941B1, Minnesota, 2012.

Verhaagen, Bram; et al.: Ultrasonic cleaning of 3D printed objects and Cleaning Challenge Devices. In: Applied Acoustics (2016) 103, S. 172-181.

Chmiel, H.: PIUS in der Lebensmittelindustrie am Beispiel der Brauindustrie. In: Schlussbericht (2000). Internet: http://www.cleaner-production.de/fileadmin/assets/26959_-_Abschlussbericht.pdf, 16.12.2016

Vinnolit GmbH & Co. KG: Natronlauge NaOH 50%. In: Produktinformationsblatt. Internet: https://www.vinnolit.com/vproducts.nsf/allPages/ABFAEBE370FB677AC12573B1004F02C6/$file/Produktdatenblatt%20NaOH50-de_02.02.2011.pdf, 15.12.2016

Tobias Schmithüsen, M.Eng.

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstr. 15

52074 Aachen

Email:

tobias.schmithuesen@ilt.fraunhofer.de

WEB:

www.ilt.fraunhofer.de

Florian Eibl, M.Sc.

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstr. 15

52074 Aachen

Email:

florian.eibl@ilt.fraunhofer.de

WEB:

www.ilt.fraunhofer.de

Dr.-Ing. Wilhelm Meiners

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstr. 15

52074 Aachen

Email:

wilhelm.meiners@ilt.fraunhofer.de

WEB:

www.ilt.fraunhofer.de