Untitled Document

© 2017 Markus Möhrle; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-44939

Die additive Fertigung beschreibt den schichtweisen Aufbau von Produkten. Sie ist ein wichtiges und stetig wachsendes Gebiet der Fertigungsverfahren in verschiedenen Branchen, z. B. Luftfahrt oder Maschinenbau. Im Jahr 2015 betrug das Wachstum rd. 30% bei einem Marktwert von rund 5,2 Mrd. US-Dollar. Der Marktwert setzt sich aus den Umsätzen von Produkten, Maschinen und Leistungen mit Bezug zur additiven Fertigung zusammen. Es wird prognostiziert, dass sich der Marktwert der additiven Fertigung bis zum Jahr 2021 auf ungefähr 26,5 Mrd. US-Dollar verfünffacht (1). Auf Basis ihres technologischen Potenzials werden die Produkte und Leistungen der additiven Fertigung kontinuierlich weiterentwickelt und verbessert. Um eine wirkungsvolle Verbesserung und Weiterentwicklung der Verfahren und ihrer Anwendungen zu erzielen, müssen diese fortwährend den wandelnden Marktanforderungen genügen (2). Die Marktanforderungen wurden in einer repräsentativen Umfrage ergründet und zur Eruierung der derzeitigen Herausforderungen und Ableitung von entsprechenden Lösungsansätzen herangezogen. Darüber hinaus wurde untersucht, ob und inwieweit Unternehmen ihre Investitionen funktionsübergreifend auf verschiedene interne Bereiche aufteilen. Teilnehmer dieser Umfrage sind ausschließlich Unternehmen des Industriearbeitskreises Light Alliance des LZN Laser Zentrum Nords. Sämtliche dieser Unternehmen sind in der additiven Fertigung aktiv.

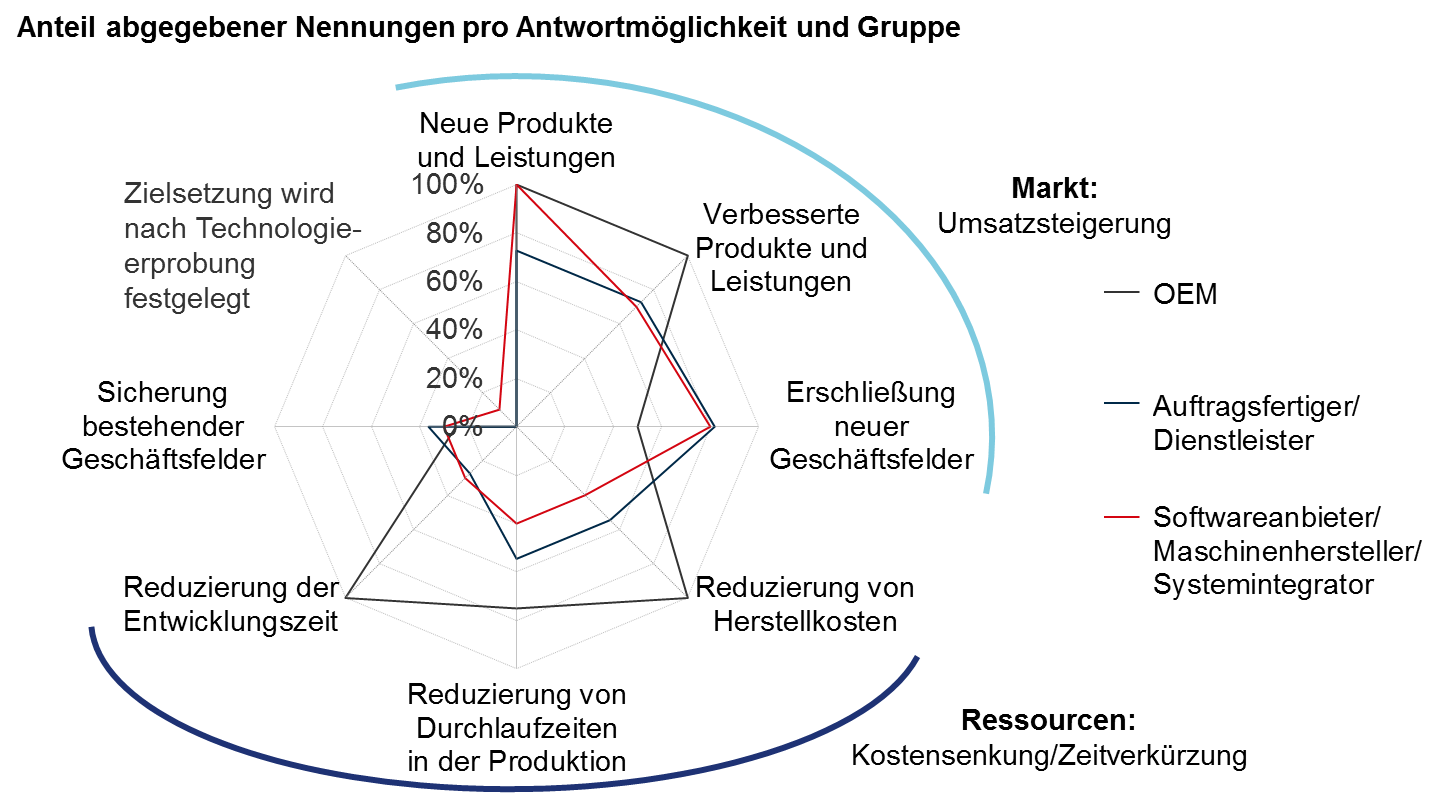

Die Erschließung neuer Umsatzquellen ist das erste Fundamentalziel, wohingegen die Kostensenkung das zweite Fundamentalziel der befragten Unternehmen ist. Für beide Fundamentalziele wurden jeweils verschiedene Zielsetzungen durch die Unternehmen benannt. Die Umfrageteilnehmer wurden auf Basis ihrer Geschäftsausrichtung in die Klassen OEM, Dienstleister, Auftragsfertiger, Softwareanbieter, Maschinenhersteller und Systemintegrator eingeordnet. Die sechs oben genannten Unternehmensklassen wurden in drei Gruppen zusammengefasst. Auftragsfertiger und Dienstleister wurden zu einer Gruppe zusammengefasst. Sie bieten ihre Produkte und Dienstleistungen den OEMs an, die diese wiederum in Produkte für Endkunden weiterverarbeiten. Eine weitere Gruppe fasst die Softwareanbieter, Maschinenhersteller und Systemintegratoren zusammen. Das ist der Tatsache geschuldet, dass diese Produkte und Dienstleistungen ausschließlich für die anderen zwei Gruppen herstellen und anbieten. Sie pflegen in der Regel keinen direkten Endkundenkontakt und besitzen eine vorgelagerte Position auf der Wertschöpfungskette. In Abbildung 1 sind die genannten Zielsetzungen aufgetragen.

Abbildung 1: Zielsetzung für die Einführung additiver Fertigungsverfahren (n=25; Mehrfachnennungen möglich)

Die Einzelzielsetzungen mit Marktbezug, durch den oberen Bogen in Abbildung 1 zusammengefasst, tragen zur Erreichung des übergeordneten Ziels, der Steigerung des Unternehmensumsatzes, bei. Bei den Einzelzielsetzungen der Ressourcen, zusammengefasst durch den unteren Bogen in Abbildung 1, ist die Senkung der Kosten, z. B. Betriebskosten, das übergeordnete Ziel. Die meistgenannten Zielsetzungen mit Marktbezug sind die Entwicklung neuer bzw. die Verbesserung bestehender Produkte und Leistungen, um das Angebot zu erweitern oder eine höhere Produktqualität anbieten zu können. Darüber hinaus sollen neue Geschäftsfelder erschlossen werden. Die Reduzierung der Entwicklungszeiten, der Durchlaufzeiten und der Herstellkosten sind die meistgenannten Einzelzielsetzungen mit Ressourcenbezug. Aus diesen Einzelzielsetzungen lassen sich konkrete neue Geschäftstätigkeiten ableiten, die der Erreichung jener dienen. Die von den befragten Unternehmen zur Zielerreichung als besonders attraktiv eingestuften Geschäftstätigkeiten sind in Abbildung 2 aufgeführt. Von den oben genannten, neuen Geschäftstätigkeiten werden im Folgenden die drei meistgenannten erläutert: Die Fertigung von Ersatz- bzw. Serienbauteilen und die Entwicklungsbeschleunigung.

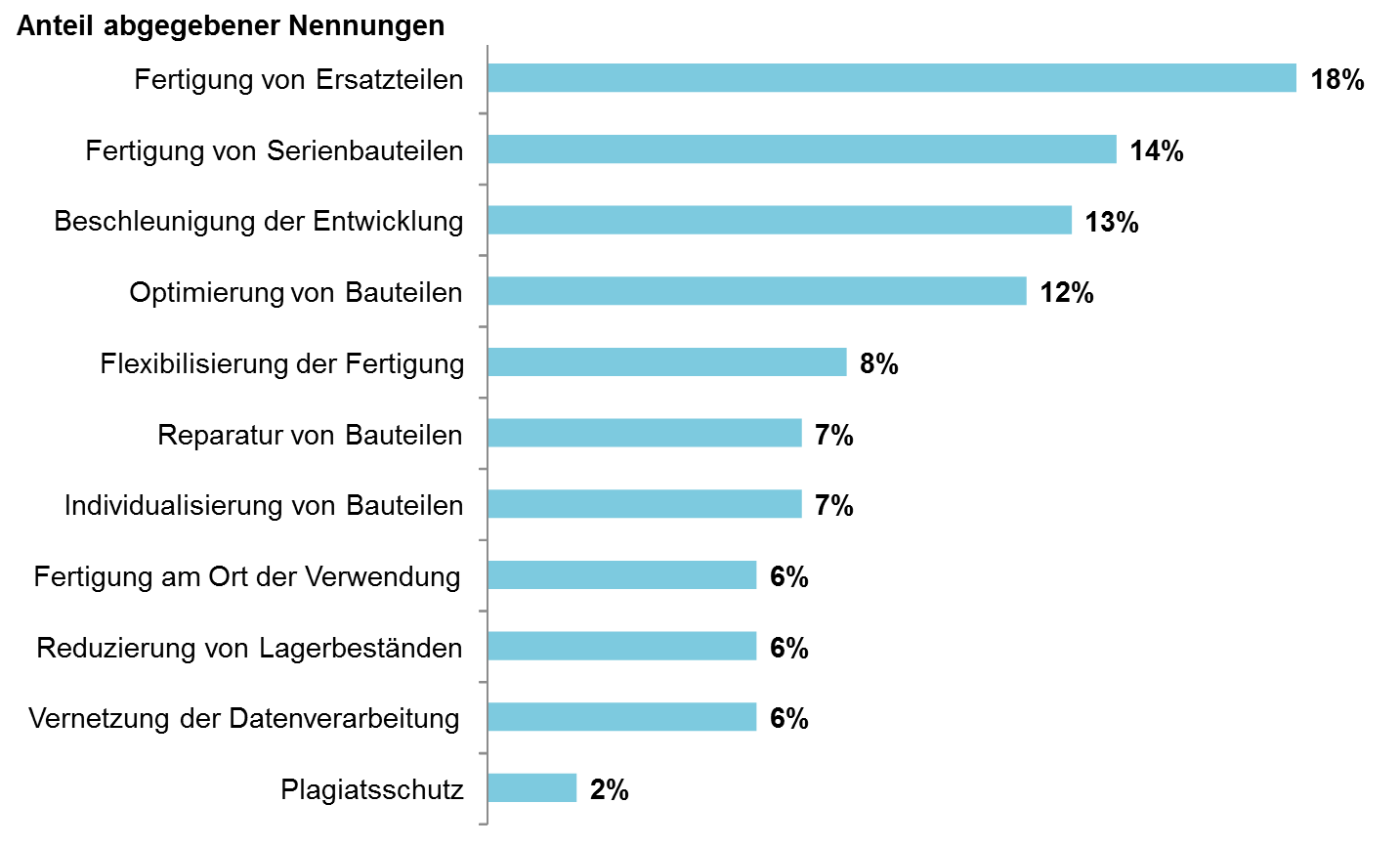

Abbildung 2: Präferierte Geschäftstätigkeiten zur Zielerreichung (n=25; Mehrfachnennungen möglich)

Die meistgenannte Aktivität ist die Fertigung von Ersatzteilen. Die additive Fertigung hat unter anderem das Potenzial, Produkte und Ersatzteile wirtschaftlich „on demand“ fertigen zu können. Dadurch entfällt die Notwendigkeit, provisorisch einen großen Vorrat an Ersatzteilen zu führen, die unter Umständen nicht oder erst nach langer Lagerzeit benötigt werden. Bei der „on demand“-Fertigung werden Produkte und Ersatzteile erst hergestellt, wenn ein konkreter Bedarf gemeldet wird. Folglich ergeben sich Potenziale zur Kosteneinsparung, wenn Anschaffung und Betrieb von additiven Fertigungsmaschinen kostengünstiger sind, als die Führung eines umfangreichen Ersatzteillagers (3) (4).

Ferner entwickeln sich die Einsatzfälle der additiven Fertigung zunehmend zur Fertigung von Serienbauteilen hin, wie bereits von FISCHER dargestellt wurde (5). Dies spiegelt sich ebenfalls durch häufige Nennung in der durchgeführten Umfrage wider.

Ein weiterer Interessensschwerpunkt liegt auf der Beschleunigung der Entwicklung neuer Produkte im Sinne einer reduzierten Time-to-Market (Zeitraum von der Produktidee bis zur Markteinführung). Dies lässt sich unter anderem durch die Kombination von Rapid Prototyping mit agilen Entwicklungsprinzipien erreichen. Rapid Prototyping ist der Einsatz additiver Fertigungsverfahren, um in möglichst kurzer Zeit einen Prototyp für ein bestimmtes Bauteil zu produzieren. Der Prototyp soll geometrisch und funktional Ähnlichkeit zum späteren Bauteil haben. Durch Anwendung von Rapid Prototyping können spätere Produkteigenschaften frühzeitig abgesichert und berücksichtigt werden (6), sodass eventuell später auftretende Fehler vermieden werden können. In Kombination mit agilen Entwicklungsprozessen kann innerhalb kurzer Zeit auf Marktänderungen, Konditionen und (Kunden-)Nachfrage reagiert werden (7). Bei agilen Entwicklungsprozessen wird in regelmäßigen Zeitabständen ein funktionsfähiger Prototyp des Endprodukts erstellt, für den unter enger Einbindung des Spezifikationsstellers weitere zu erfolgende Entwicklungsaktivitäten definiert werden. Insbesondere bei eingangs unklarer Spezifikation oder sich im Laufe der Entwicklungszeit wandelnden Anforderungen kann so ein zielgerichtetes Vorgehen herbeigeführt werden. Additive Fertigung ermöglicht in diesem Kontext die wirtschaftliche Fertigung von Prototypen. Durch reduzierte Time-to-Market sinken die Entwicklungskosten bei gleichbleibender Arbeitsintensität ebenfalls, wodurch ein Kostensenkungspotenzial gegeben ist. Zusammengefasst kann die Time-to-Market gesenkt werden durch eine Reduzierung der Anzahl an Prozessschritten, z. B. für unnötige Entwicklungsumfänge und Schritte für den Prototypenbau und den Entfall von Werkzeugen und Vorrichtungen (8) (9).

3. Wesentliche Blockaden zur Zielerreichung: Produktivität, Mitarbeiterqualifikation und Produkteignung

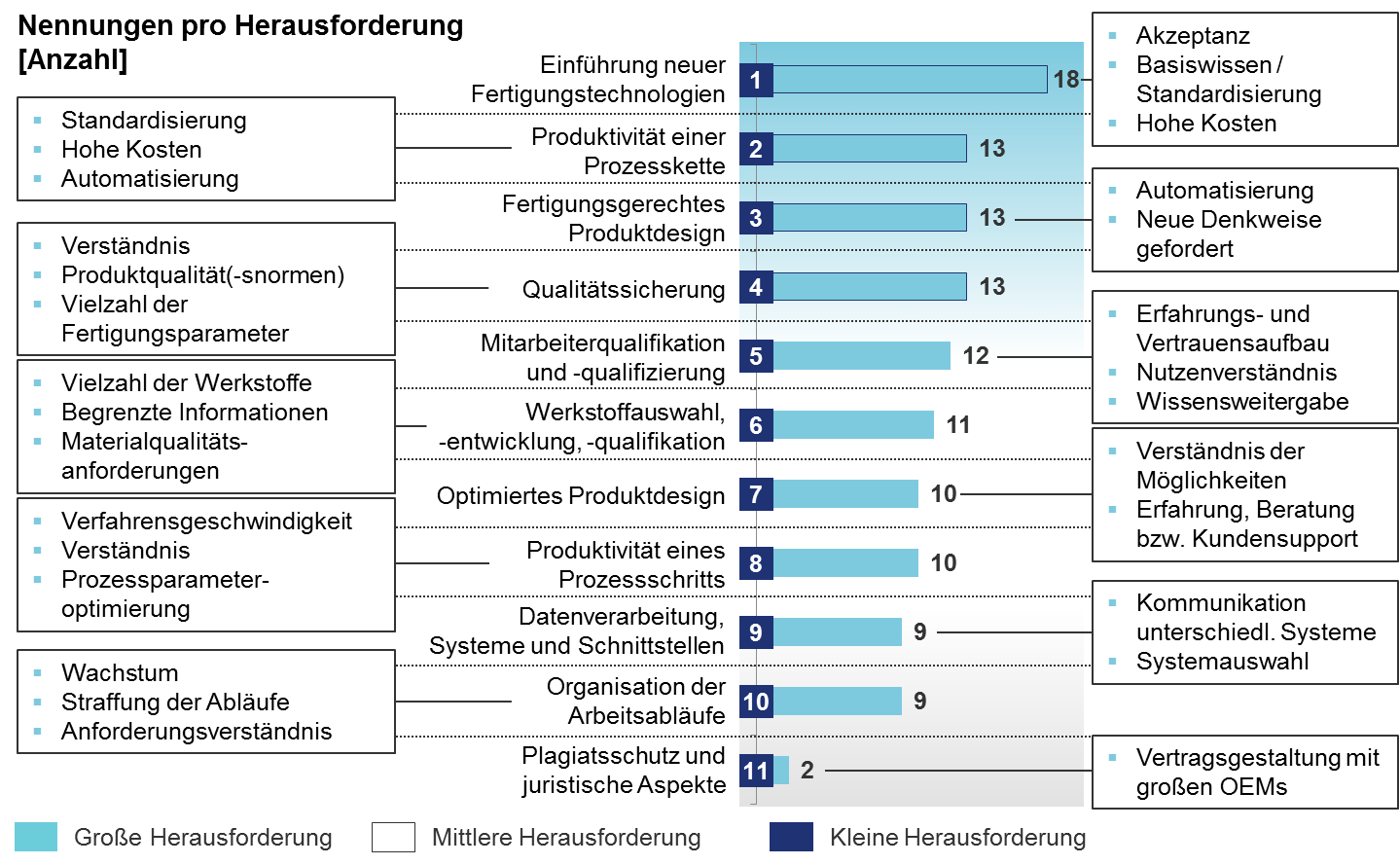

Die additive Fertigung besitzt das eingangs beschriebene, hohe Wachstumspotenzial. Bei der Umsetzung der oben genannten Fundamentalziele treten einige Herausforderungen und Blockaden auf, deren Lösung es mit einem geeigneten Ansatz zu erarbeiten gilt. Die Umfrageteilnehmer wurden nach den beobachteten Herausforderungen bei der Einführung additiver Fertigungsverfahren gefragt. Die Ergebnisse sind in Abbildung 3 dargestellt. Die Herausforderungen sind in elf Kategorien unterteilt. Von diesen werden die vier meistgewählten Kategorien im Folgenden genauer erläutert: Einführung neuer Fertigungstechnologien, Produktivität einer Prozesskette, fertigungsgerechtes Produktdesign und Qualitätssicherung. Bei jeder dieser elf Kategorien sind bis zu drei der meistgenannten Herausforderungen gezeigt.

Abbildung 3: Herausforderungen bei der Einführung additiver Fertigungsverfahren (n=25; Mehrfachnennungen möglich)

Bei der Einführung neuer Fertigungstechnologien ist die allgemeine Akzeptanz eine Herausforderung. Diese wird durch Wissen über die wirtschaftlichen und technischen Eigenschaften des Fertigungsverfahrens in den beteiligten Funktionsbereichen vereinfacht, was in den nachfolgenden Abschnitten näher untersucht wird.

Produktivität einer Prozesskette mit Fokus auf Kosten ist die nächstgenannte Kategorie. Die Kosten additiver Fertigungsverfahren liegen bei großen Stückzahlen auf einem relativ höheren Niveau im Vergleich zu konventionellen Massenfertigungsverfahren, bedingt durch die Kombination aus langsamer Fertigungsgeschwindigkeit und hohen Anschaffungskosten für Fertigungsmaschinen und benötigte Werkstoffe. Dies liegt unter anderem darin begründet, dass heute noch relativ geringe Stückzahlen additiver Fertigungsmaschinen und Mengen an verwendetem Material in Prozessqualität verkauft werden. Es wird angestrebt, die Kosten z. B. durch Prozessoptimierungen weiter zu senken (10). Darüber hinaus sind bei dieser Kategorie die Standardisierung und die Automatisierung als weitere Herausforderungen genannt. Die Anzahl an verschiedenen Maschinen oder Werkstoffen wird stetig größer (4). Somit ergibt sich eine größer werdende Anzahl an maschinenspezifischen Prozessschritten, was einer Vereinheitlichung bzw. Standardisierung entgegenwirkt.

Die dritte Kategorie Fertigungsgerechtes Produktdesign umfasst ebenfalls die Automatisierung der Designprozesse und die Erforderlichkeit neuer Konstruktionsmethoden als Herausforderung. Zu den wichtigsten Designanforderungen zählen ausreichende Wandstärken, Überhangwinkel und Anforderungen an die Positionierung der Bauteile im Bauraum (11).

Zuletzt wird die Kategorie Qualitätssicherung erläutert. Hier genannte Herausforderungen zielen ab auf das Zusammenspiel der Bauteilqualität nach der Fertigung als Ausgangsgröße und der Fertigungsparameter als Eingangsgröße. Gängige Ausgangsgrößen sind die erforderlichen Bauteileigenschaften wie z. B. Geometrien, Form- und Lagetoleranzen sowie Oberflächengüten. Als Eingangsgrößen dienen Parameter wie z. B. die Schichtdicke (12), unterschiedliche Materialeigenschaften, die Wahl der Technologiefolge in den Nachbearbeitungsverfahren (13), die Arbeitsvorbereitung einschließlich Stützkonstruktionen und die Aktivität der Mitarbeiter (14).

4. Schlüssel zur Lösung der Herausforderungen: Priorisierung und Anwendung differenzierter Lösungsstrategien

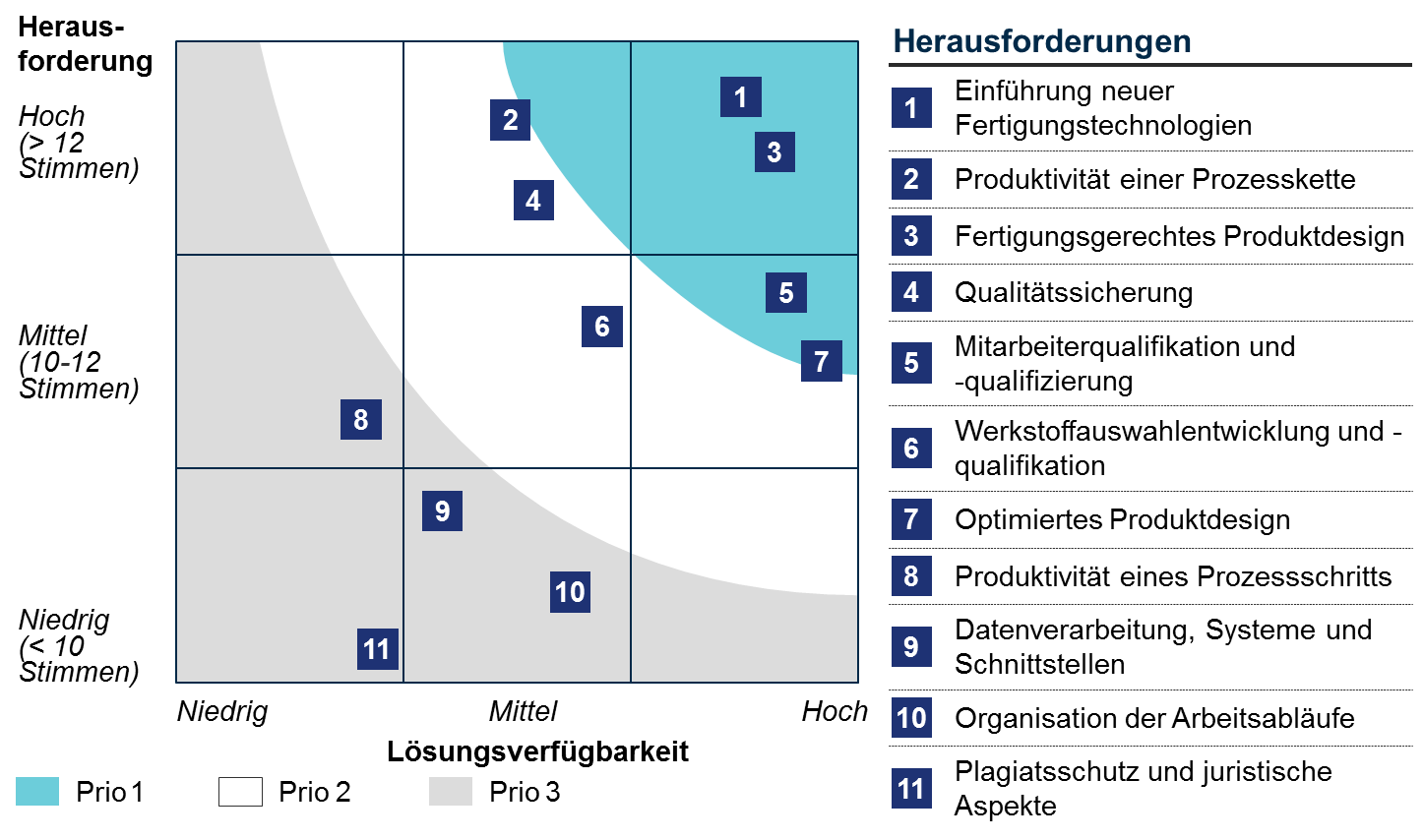

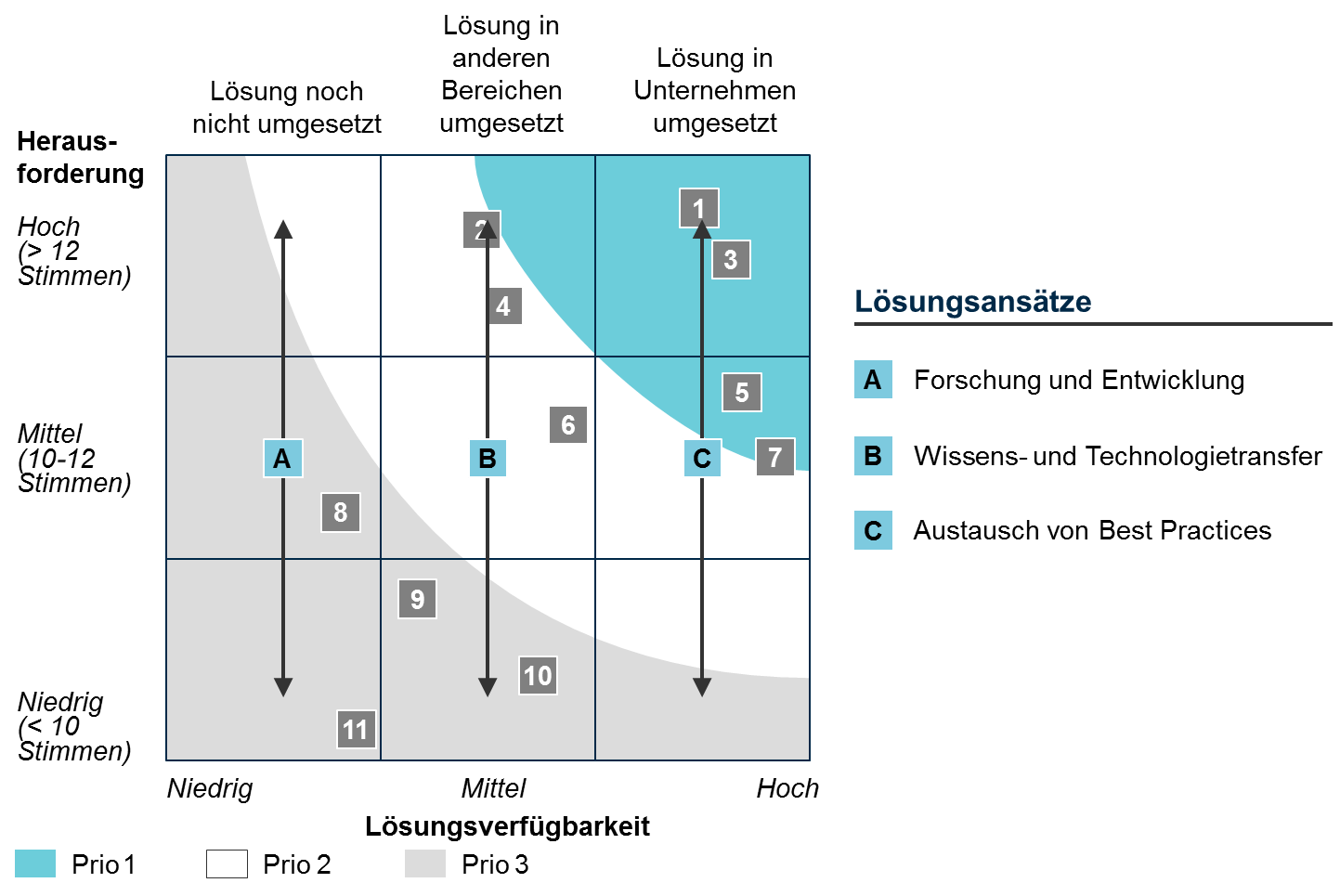

Für die oben gezeigten Herausforderungen müssen Lösungsansätze entwickelt bzw. erforscht werden. Um zu einer Priorisierung zu gelangen, werden alle Herausforderungen nach Art der Herausforderung und nach der Lösungsverfügbarkeit kategorisiert, wie in Abbildung 4 dargestellt.

Abbildung 4: Priorisierung und Ableitung von Lösungsstrategien

Auf der vertikalen Achse ist die Höhe der Herausforderung dargestellt, die in die Unterkategorien „niedrig“, „mittel“ und „hoch“ unterteilt wird. Ausschlaggebend für die Unterscheidung zwischen einer hohen, mittleren oder niedrigen Herausforderung ist die Anzahl der Stimmen, siehe Abbildung 3. Auf der horizontalen Achse ist die Lösungsverfügbarkeit aufgetragen. Unterteilt wird diese Kategorie ebenfalls in die Unterkategorien „niedrig“, „mittel“ und „hoch“. Die Einteilung in die Unterkategorien ist daran gekoppelt, auf welche Art und Weise ein Lösungsansatz für die jeweilige Herausforderung abgeleitet werden kann. Eine hohe Lösungsverfügbarkeit bedeutet, dass bereits Lösungsansätze für die gewählte Herausforderung existieren. Diese können z. B. im Rahmen eines Best-Practice-Austauschs mit anderen Teilnehmern diskutiert, gegebenenfalls optimiert und implementiert werden. Eine mittlere Lösungsverfügbarkeit bedeutet, dass Lösungsansätze schon existieren, welche jedoch ohne weitere Entwicklungsarbeit noch nicht einsatzfähig sind. Bei einer niedrigen Lösungsfähigkeit besteht noch kein Lösungsansatz und grundlegende Zusammenhänge sind noch nicht erschlossen. Dies bedeutet, dass weitere Forschungsarbeit notwendig ist, um einen adäquaten Lösungsansatz zu entwickeln. Jeder der drei eingeführten Unterkategorien wurde ein passender Partner für die Bewältigung der Herausforderung zugeordnet, Abbildung 5.

Abbildung 5: Zuordnung von Lösungsansätzen je Segment

Die Einführung neuer Fertigungstechnologien, fertigungsgerechtes bzw. optimiertes Projektdesign sowie die Mitarbeiterqualifikation und -qualifizierung fallen in die höchste Prioritätsklasse und können mit dem Austausch von Best Practices (unterstützt durch Industrienetzwerke) gelöst werden. Wissens- und Technologietransfer ist das vorgeschlagene Normvorgehen für die Herausforderungen Produktivität einer Prozesskette, Qualitätssicherung (beides hohe Herausforderungen), Organisation der Arbeitsabläufe, Datenverarbeitung, Systeme und Schnittstellen (beides mittlere Herausforderungen) sowie Werkstoffauswahl, -entwicklung und -qualifikation (niedrige Herausforderung). Der passende Partner für diese Anwendungsentwicklungen sind Institute für den Technologie- und Wissenstransfer. Forschungs- und Entwicklungsleistungen sind notwendig zur Optimierung der Herausforderungen Produktivität eines Prozessschritts, Plagiatsschutz und juristische Aspekte. Hierdurch ergeben sich zukünftige Forschungsprojekte, die durch Grundlagenforschungseinrichtungen bewerkstelligt werden können. Um möglichst schnell von gelösten Herausforderungen zu profitieren, sollte der Primärfokus auf Herausforderungen gelegt werden, für die sowohl Stimmenanteil als auch Lösungsverfügbarkeit auf hohem Niveau liegen.

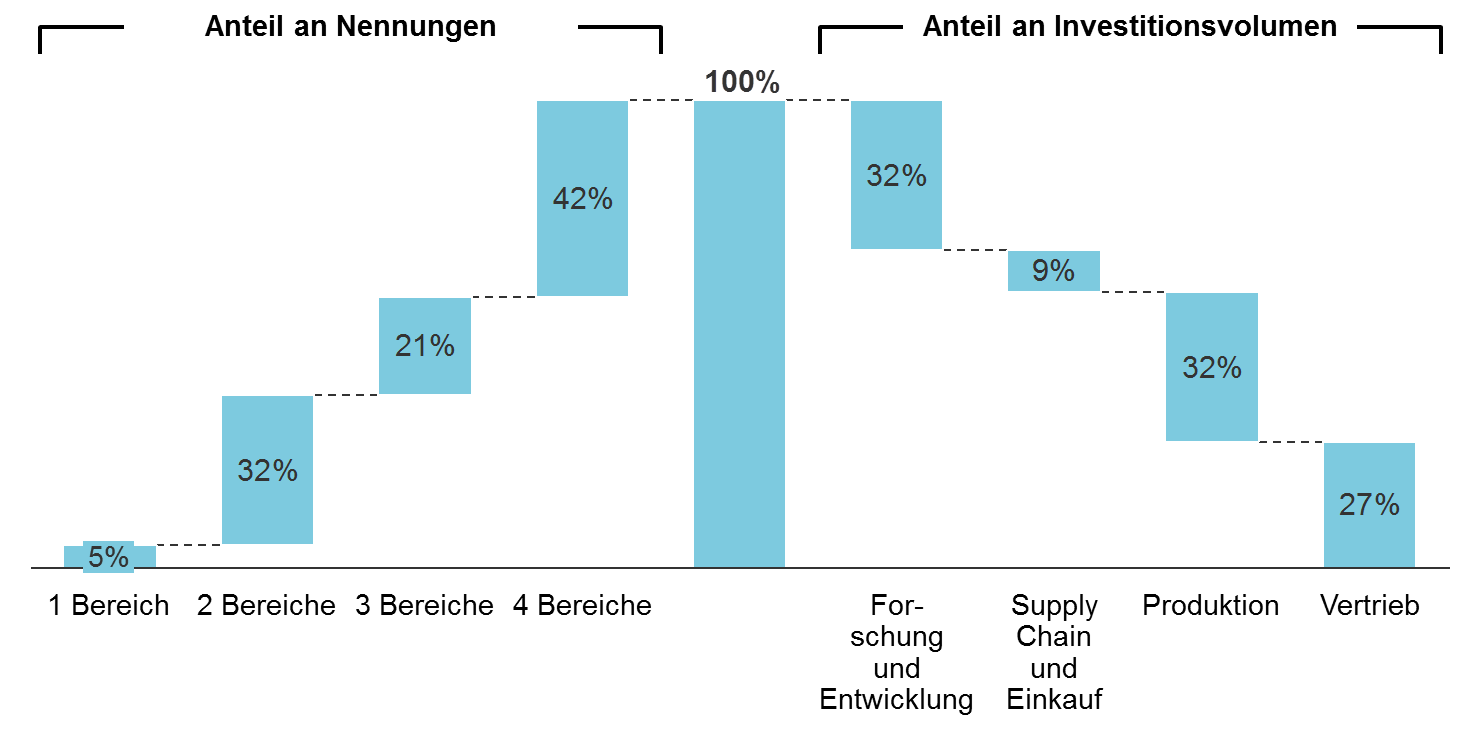

Für den unternehmensweiten Erfolg erarbeiteter Lösungen ist funktionsübergreifendes Handeln von großer Bedeutung. Die Funktionen Forschung und Entwicklung, Einkauf, Produktion und Vertrieb sind maßgeblich an der Einführung neuer Fertigungstechnologien beteiligt. Zuerst wird der Lösungsansatz bzw. das Produkt erforscht und entwickelt. Im nächsten Schritt müssen benötigte Materialien oder Rohstoffe eingekauft werden. Im Anschluss an die folgende Produktion gilt es, den Lösungsansatz bzw. das Produkt an Kunden zu verkaufen. Eine Aufteilung der gegebenen Mittel auf unterschiedliche Unternehmensfunktionen ist von Bedeutung, um Veränderungen bereichsübergreifend einzuleiten. Aufgrund der beschriebenen Zusammenhänge müssen Investitionen bedarfsgerecht auf die verschiedenen Bereiche funktionsübergreifend aufgeteilt werden (15). Funktionsübergreifend bedeutet hier, dass getätigte Investitionen auf mindestens zwei Unternehmensfunktionen verteilt werden. Abbildung 6 verdeutlicht, auf welche und wie viele Bereiche die befragten Unternehmen die geplanten Investitionen aufteilen.

Abbildung 6: Investitionen in Funktionsbereiche je Unternehmen (n=25)

95% der befragten Unternehmen teilen ihre Investitionen auf mehr als einen Unternehmensbereich auf; davon 42% auf vier verschiedene. Die meisten, anteilig von sämtlichen getätigten Investitionen, mit jeweils 32% werden in den Bereichen Produktion sowie Forschung und Entwicklung getätigt. Der Vertrieb wird mit durchschnittlich 27% bedacht, wohingegen der Bereich Supply Chain und Einkauf einen bedeutend geringeren Anteil mit 9% innehält.

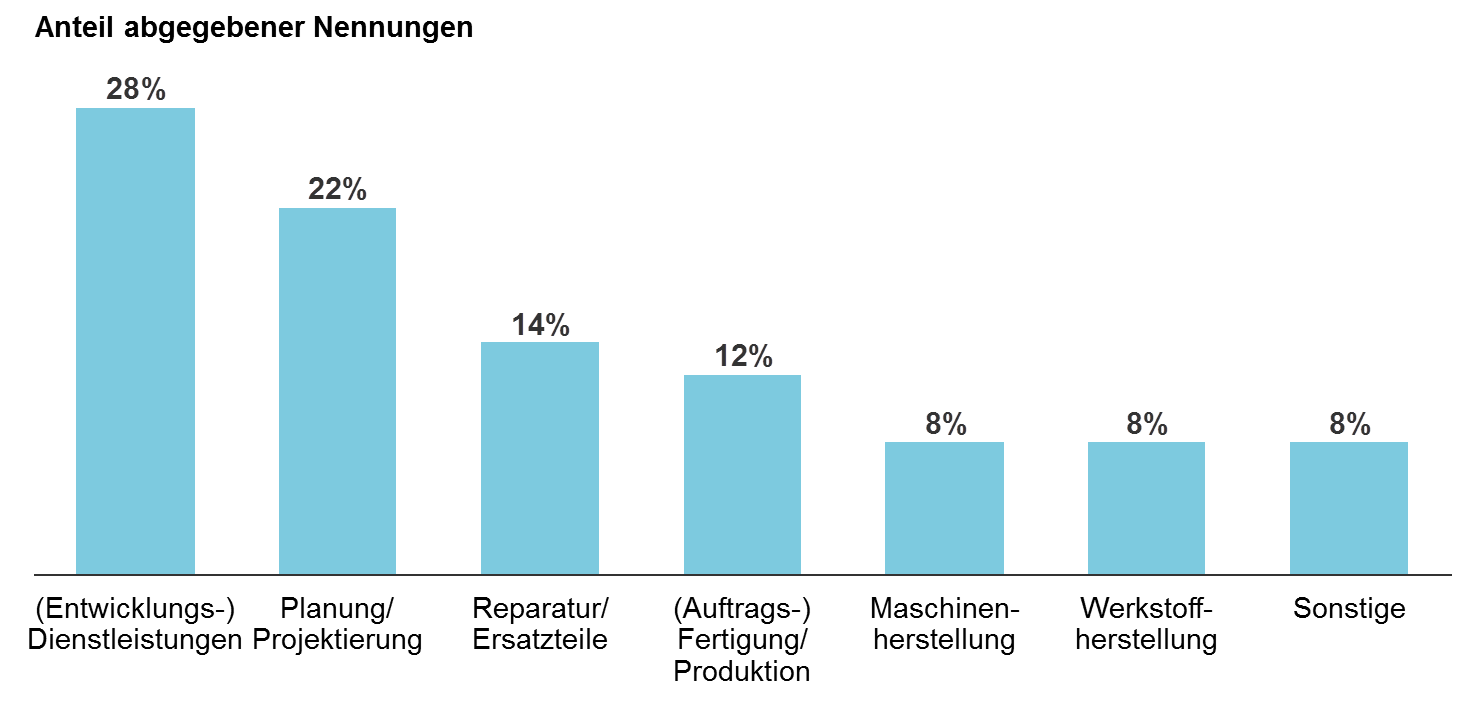

Die empirische Analyse wurde innerhalb eines geschlossenen Teilnehmerkreises durchgeführt. Dieser setzt sich aus den Teilnehmern des Kooperationsnetzwerks „Light Alliance“ mit eindeutigem Bezug zur industriellen und additiven Fertigung, insbesondere zum SLM- und SLS-Prozess, zusammen. Die Geschäftsbereiche der jeweiligen Teilnehmer verteilen sich auf die gesamte Wertschöpfungskette, Abbildung 7.

Abbildung 7: Tätigkeitsbereiche der Umfrageteilnehmer (n=25; Mehrfachnennungen möglich)

Aufgrund dieses breiten Spektrums der Geschäftsbereiche ist eine gute Repräsentativität gegeben. Es wurden 119 Einladungen zur Teilnahme an der empirischen Analyse an die verschiedenen Mitglieder der Light Alliance verschickt. Die Ergebnisse wurden ohne direkten Bezug zu den Teilnehmern ausgewertet. Zur Auswertung wurden ausschließlich 25 Fragebögen herangezogen, die vollständig beantwortet wurden. Wenn mehrere Teilnehmer von demselben Unternehmen an der empirischen Analyse teilgenommen haben, wurden diese ohne weitere Zusammenfassung gewertet. Zwecks Auswertung wurden Mittel der deskriptiven Statistik verwendet. Die vollständige Auswertung aller Umfrageergebnisse wurde im Rahmen einer Veranstaltung der Light Alliance den Mitgliedern in erweitertem Umfang präsentiert.

Der Industriearbeitskreis „Light Alliance“ wurde im Januar 2014 gegründet und setzt sich aus rund 30 Unternehmen mit Aktivitäten im Bereich der additiven Fertigung zusammen. Die fokussierten Geschäftsbereiche der Unternehmen verteilen sich auf die gesamte Wertschöpfungskette (z. B. OEMs, Maschinenhersteller oder Dienstleister) wodurch ein breites Spektrum an verfügbarem Wissen abgedeckt und angeboten wird. Es werden jährlich zwei Workshops veranstaltet. Dabei wird jeweils ein übergeordnetes Thema (Hybride Produktion, Neue Geschäftsmodelle, Ressourcen und Effizienz 4.0) weiterentwickelt und Implikationen für drei unterschiedliche Branchen (Automobil, Luftfahrt und Maschinenbau) abgeleitet. Die Zielsetzung dieser Workshops ist die Erlangung von umfangreichem Wissen um neue und zukünftige Produktionstechnik zu gestalten (16). Die Light Alliance wird durch das Laser Zentrum Nord (LZN) unter Einbindung des Instituts für Laser- und Anlagensystemtechnik (iLAS) ausgerichtet.

1. Wohlers, Terry and Caffrey, Tim. Wohlers Report - Annual Worldwide Progress Report. Fort Collins, Colorado : Wohlers Associates, Inc., 2016.

2. Mellor, Stephen, Hao, Liang and Zhang, David. Additive manufacturing: A framework for implementation. International Journal of Production Economics. 07 23, 2013, pp. 194-201.

3. Möhrle, Markus, Bloemplottt, Stephan, Rissiek, Jörg and Emmelmann, Claus. Potentziale additiver Ersatzteilfertigung in der Luftfahrtindustrie. ZWF-Zeitschrift für wirtschaftlichen Fabrikbetrieb. 12 2016, pp. 813-819.

4. Gao, Wei, et al., The status, challenges, and future of additive manufacturing in engineering. Computer-Aided Design. 12 2015, pp. 65-89.

5. Fischer, Frank, Dr.-Ing. O. R. Die Bedeutung der additiv-generativen Fertigung für deutsche Anwenderindustrien. International Journal of Materials Research. 2016, p. 591.

6. Gebhardt, Andreas. Generative Fertigungsverfahren - Additive Manufacturing und 3D Drucken für Prototyping - Tooling - Produktion. München : Carl Hanser Verlag, 2013.

7. Bogers, Marcel, Hadar, Ronen and Bilberg, Arne. Additive manufacturing for consumer-centric business models: Implications for supply chains in consumer goods manufacturing. Technological Forecasting & Social Change - An International Journal. 09 26, 2015, pp. 225-239.

8. Kumar, Subodh, et al., A Comparison of Additive Manufacturing Technologies. IJIRST - International Journal for Innovative Research in Science & Technology; Vol. 3 issue 01. 06 2016, pp. 147-152.

9. Conner, Brett P., et al., Making sense of 3-D printing: Creating a map of additive manufacturing products and services. Elsevier ScienceDirect. 09 06, 2014, pp. 64-76.

10. Zäh, Michael F. Wirtschaftliche Fertigung mit Rapid-Technologien - Anwender-Leitpfaden zur Auswahl geeigneter Verfahren. München : Carl Hanser-Verlag München Wien, 2013.

11. Kranz, J., Herzog, D. and Emmelmann, C. Design guidelines for laser additive manufacturing of lightweight structures in TiAl6V4. Journal of Laser Applications 27, S14001. 02 2015.

12. Bikas, H., Stavropoulos, P. and Chryssolouris, G. Additive manufacturing methods and modelling approaches: a critical review. The International Journal of Advanced Manufacturing Technology. 07 24, 2015, pp. 389-405.

13. Grund, Maike and Emmelmann, Claus. Implementierung von schichtadditiven Fertigungsverfahren. Hannover : Springer Vieweg, 2013.

14. Möhrle, Markus and Emmelmann, Claus. Fabrikstrukturen für die additive Fertigung. ZWF-Zeitschrift für wirtschaftlichen Fabrikbetrieb. 09 2016, pp. 505-509.

15. Barkalov, Igor. Effiziente Unternehmensplanung - Weniger Aufwand, mehr Flexibilität, mehr Geschäftserfolg. Offenbach am Main : Springer Gabler-Verlag, 2015.

16. Emmelmann, C. Light Alliance. [Online] [Cited: 08 01, 2016.] http://light-alliance-hh.de/der-arbeitskreis/.

Dipl.-Ing. Markus Möhrle M.Sc. B.Sc.

Laser Zentrum Nord GmbH

Am Schleusengraben 14

21029 Hamburg

E-Mail:

markus.moehrle@lzn-hamburg.de

Jonas Müller, B.Eng.

Laser Zentrum Nord GmbH

Am Schleusengraben 14

21029 Hamburg

E-Mail:

Jonas.D.Mueller@web.de

Prof. Dr.-Ing. Claus Emmelmann

Laser Zentrum Nord GmbH Institut für Laser- und Anlagensystemtechnik

Am Schleusengraben 14 Denickestraße 17

21029 Hamburg 21073 Hamburg

E-Mail:

c.emmelmann@lzn-hamburg.de