Untitled Document

© 2016 Name des Verfassers; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-44411

Das Ziel der Fertigungstechnik ist, in kürzester Zeit bei niedrigstem Kostenaufwand eine hohe Qualität der Werkstücke zu erreichen und dies mit der bestmöglichen Verträglichkeit zu Mensch und Umwelt. Um diese Ziele realisieren zu können, muss die Industrie immer wieder neue Verfahren entwickeln, einführen und bestehende anpassen, um flexibel an wechselnde Anforderungen zu reagieren (Kirchner, Jaschke, Franke, & Vietor, 2010). Kunststoffwerkstücke werden meist im Spritzgussverfahren hergestellt, das wiederum meist aufwendige Werkzeuge erfordert (Fritz & Schulze, 2012). Unter anderem deswegen erhalten 3D-Drucker in der Industrie in den Bereichen Produktentwicklung und Konstruktion einen immer höheren Stellenwert. Durch den schnellen und einfachen Prototypendruck verkürzt sich die Produktentwicklungszeit, wodurch die Entwicklungskosten gesenkt werden können (Gebhardt, 2000). Unter Rapid Technology bzw. Rapid Prototyping werden alle Aspekte der sogenannten generativen bzw. additiven Fertigungsverfahren zusammengefasst.

Rapid Prototyping wurde in den 1980er Jahren entwickelt und ist ein Urformverfahren, welches mit formlosem bzw. formneutralem Material arbeitet (Gebhardt, 2000), (Kroh, 2009). Im Schichtprinzip wird ein Werkstück ohne Werkstoffverluste gefertigt. Das Verfahren benötigt keinerlei Werkzeuge und ist daher schnell und flexibel. So konnten sich additive Fertigungsverfahren insbesondere in der Medizintechnik, im Werkzeugbau und im Kunst- und Designbereich etablieren (Kirchner, Jaschke, Franke, & Vietor, 2010), (Gebhardt & Fateri, 2014), (Gebhardt, 2007). Vor allem die schnelle Herstellung auch komplexer Geometrien, welche nur mit großem Aufwand mittels konventioneller Methoden herstellbar sind, beispielsweise Hinterschneidungen und Hohlräume, können ohne Nachbearbeitung oder aufwendiger komplexer Werkzeuge gefertigt werden..

Insbesondere drei Verfahren haben sich durchgesetzt:

• das Selektive Laser Sintern (SLS) - Aufschmelzen und Verfestigen von Pulvern und Granulaten mittels eines Lasers, schichtweise,

• die Stereolithografie - Verfestigung von flüssigen Monomere, mittels ultravioletter Bestrahlung, Acryl-, Epoxid- oder Vinylesterharz (Gebhardt, 2000),

• Fused Deposition Modeling (FDM), Fused Filament Fabrication (FFF), Fused Layer Modeling (FLM) - ein oder mehrere Extruder, Aufschmelzen von Kunststoffen (PLA, ABS etc.), schichtweise (Kroh, 2009).

Durch die Marktreife der Rapid-Prototyping-Technologie geht die Industrie nun einen Schritt weiter zum Rapid Manufacturing, die additive Fertigung mit großseriennahem Charakter (Westkämper & Warnecke, 2001). Bei der Produktion können verschiedene Parameter wie die Temperatur, die Schichtdicke und der Füllgrad während des Drucks verändert werden.

Hieraus entwickelt sich folgende Kernfrage: Wie beeinflussen die Produktionsparameter die Funktionalität, Oberfläche und die Festigkeit des zu fertigenden Werkstücks?

Letzteres soll in dieser Publikation anhand genormter Zugversuche ermittelt werden. Bisherige Forschungen haben ergeben, dass die Orientierung des Bauteils im Bauraum einen großen Ein-fluss auf die Zugfestigkeit hat, welche teilweise deutlich unter der des Ausgangsmaterials und der Materialkennwerte liegt (Kühnlein, Rietzel, & Drummer, 2011). Um eine möglichst hohe Zugfestigkeit und gleichmäßige Beanspruchung des Querschnittes zu erreichen, muss das Bauteil so positioniert werden, dass die Zugbeanspruchung parallel zur Bauebene liegt und der Winkel zwischen Schraffur und Beanspruchungsrichtung für alle Schichten identisch ist (Kühnlein, Rietzel, & Drummer, 2011), (Spath & Seitz, 2013). Auch hat die inhomogene Temperaturverteilung des Druckbettes sowie die unterschiedlichen Abkühlzeiten des Werkstückes nicht reproduzierbare Auswirkungen auf die Druckqualität (Wegner & Witt, 2012).

Folgend wird auf Frage eingegangen, wie die Festigkeit mittels dem FLM-Verfahren gedruckter Bauteile von der gedruckten Schichtdicke (0,05 mm, 0,1 mm und 0,15 mm) und wie die Materi-aleigenschaften von verschiedenen Füllgraden (10 %, 25 %, 50 %, 60 %, 75 %, 90 %) abhängen. Die Ergebnisse sollen einen Vergleich zu etablierten Fertigungsverfahren für Kunststoffe ermöglichen und somit Aufschluss über den Entwicklungsstand und die Konkurrenzfähigkeit des Rapid Prototyping bzw. des Rapid Manufacturing liefern.

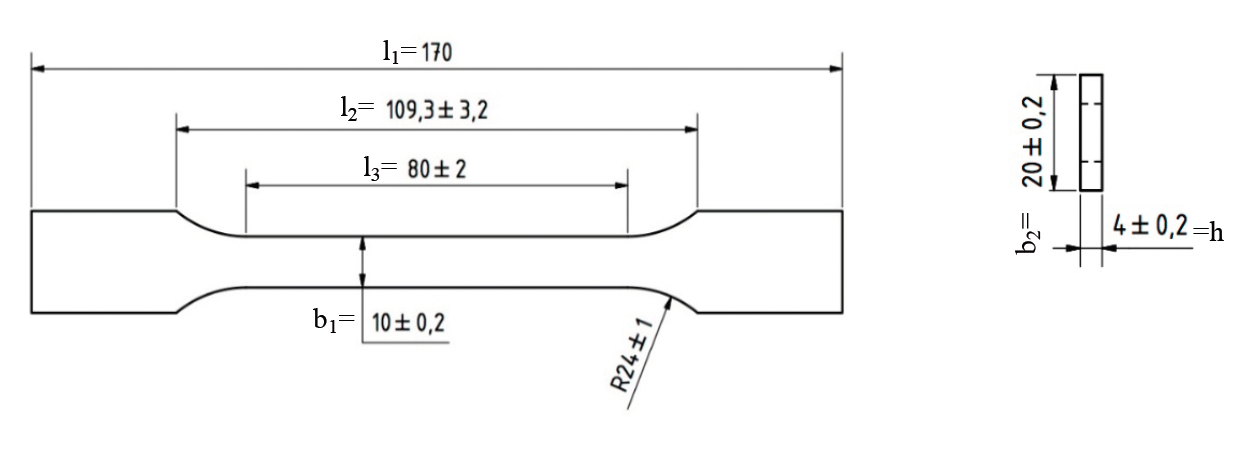

Extrusionsmassen fest, wozu auch der verwendete Kunststoffen Polylactic Acid (PLA) zählt. In der anwandten Norm sind sowohl das Prüfgerät als auch die Geometrie des Prüfkörpers festgelegt. In Abbildung 1 sind die Maße des Probenkörpers dargestellt. Des Weiteren beschreibt die Norm die Messwerterfassung, die Prüfgeschwindigkeit und die Auswertung. Das Ergebnis der Prüfung besteht in einem Spannungs-Dehnungs-Diagramm. Aus dem Diagramm können weitere Kennwerte wie die Spannung σ, die Dehnung ε und der Elastizitätsmodul E (Technisches Komitee CEN/TC 249 "Kunststoffe", 2012-06) ermittelt werden.

Abbildung 1. Technische Darstellung der Versuchsprobe nach EN ISO 527-2. Maße in mm.

Die Proben wurden mit dem Ultimaker 2, einem 3D-Drucker der Firma Ultimaker B.V., der nach dem FLM Prinzip arbeitet, gefertigt. Die dreidimensionale Probe wird von oben schichtweise, nach vorgegebenen Maßen und Formen, in einem additiven Verfahren hergestellt. Eine Datei mit der Form und den Maßen nach Norm wurde zuvor mit Hilfe eines CAD-Programms erstellt und in ein Schichtmodell umgewandelt. Das Material PLA wird in Form eines Kunststoffdrahtes über die Materialführung eingezogen und in der Düse erhitzt und geschmolzen. Ein Extruder fördert das geschmolzene Material und verteilt es nach Vorgabe in feinen Bahnen auf der Grundplatte, auf der das Material abkühlt und feste Form annimmt. Der „Ultimaker 2“ druckt laut Herstellerangaben mit einer Schichtdicke von 0,02 mm bis 0,25 mm. Die Standardfilamente des Druckers sind zum einen Polylactic Acid (PLA), das bei 210 °C geschmolzen und gedruckt wird, zum anderen Acrylnitril-Butadien-Styrol (ABS), dass bei 235-255 °C geschmolzen und gedruckt wird.

Um statistisch auswertbare Versuchsreihen zu erhalten, wurden mehrere Chargen mit je sieben Proben pro Druckparameter gefertigt. Sämtliche Proben wurden mit dem „Ultimaten 2“ aus dem Material SIMOGREEN PLA der Firma SIMONA gefertigt. Das Material hat nach Herstellerangaben eine Dichte von 1,26 g/cm3 und einen Zug-Elastizitätsmodul von 3350 MPa.

An den Proben wurden die Parameter Schichtdicke und Füllgrad variiert. Die Proben bestehen aus einer Außenhülle und sind im Inneren nur zu einem bestimmten Grad mit einer Gitter- bzw. Wabenstruktur gefüllt. Das Maß, in dem die Stärke der Gitter- bzw. Wabenstruktur die Versuchsprobe im Inneren ausfüllt, wird Füllgrad genannt. Die Proben wurden in drei verschiedenen Schichtdicken und bis zu sechs verschiedenen Füllgraden hergestellt und getestet. Die Druckqualität wurde zum einen durch die Schichtdicken verändert, wobei 0,1 mm nach Herstellerangaben der Standardqualität entspricht, 0,05 mm zu einer höheren und 0,15 mm zu einer niedrigeren Qualität führt. Zum anderen wurde die Druckqualität durch die Füllgrade verändert; es wurden Füllgrad bei 10 %, 25 %, 50 %, 60 %, 75 % und 90 % untersucht.

Die Durchführung der Zugversuche erfolgte an der „MTS20/M“, einer Zweisäulenmaschine mit Spindelantrieb, die eine Prüfkraft von bis zu 100 kN bei einer Genauigkeit von 0,5 % besitzt. Bei der Prüfung wird die genormte Probe bis zum Bruch bei konstanter Geschwindigkeit quasistatisch auf Zug belastet. Aus der Längenänderung der Probe und der aufgewendeten Kraft wird ein Spannungs-Dehnungs-Diagramm ermittelt (Läpple, Drube, Wittke, & Kammer, 2011). Die Änderung der Kraft, des Wegs und der Länge wird über die Zeit aufgezeichnet, woraus sich später weitere Werte und Kennzahlen errechnen lassen. Die Registrierung der Werte erfolgt im Intervall von 0,02 Sekunden. Die Zugversuche wurden normgerecht nach EN ISO 527 mit einer Prüfgeschwindigkeit von 5 mm/min durchgeführt (Technisches Komitee CEN/TC 249 "Kunststoffe", 2012-06).

Um typische klimatische Bedingungen wiederzugeben, fanden die Versuche bei variabler Raumtemperatur und Raumluftfeuchte statt. Die Temperatur und Luftfeuchte sowie deren Schwankungen wurden während der Versuchsreihen nicht kontrolliert.

Die Zugkraft F und die Längenänderung ∆L werden bis zum Bruch der Probe registriert. Zuvor wird der Ausgangsquerschnitt S0 aus der Höhe h und der Breite b ermittelt. Die auf den Ausgangsquerschnitt wirkende Zugkraft wird als Spannung σ bezeichnet.

σ=F/S0 (1)

Die Dehnung ε ergibt sich aus dem Verhältnis von Anfangslänge L0 zur Probenverlängerung ∆L

ε=ΔL/L0 (2)

Aus der Gegenüberstellung der gemessenen Spannung und Dehnung ergibt sich das Spannungs-Dehnungs-Diagramm. Aus dem Diagramm können zentrale Werkstoffkennwerte wie der Elastizitätsmodul und die Zugfestigkeit berechnet werden.

Der Elastizitätsmodul E ist ein Materialkennwert, der den Zusammenhang zwischen Dehnung und Spannung bei der Verformung eines festen Körpers bei linear elastischem Verhalten beschreibt. Der Elastizitätsmodul ergibt sich aus dem Hook’schen Gesetz: σ=E·ε. Als Proportionalitätsfaktor ist der Elastizitätsmodul ein Maß für den Widerstand, den ein Werkstoff der Verformung entgegensetzt. Je größer E ist, desto geringer die elastische Verformung der Versuchsprobe unter Krafteinwirkung

E=σ/ε=konst. ( 3 )

Die Zugfestigkeit Rm ist das Spannungsmaximum im Spannungs-Dehnungs-Diagramm. Hierzu wird die maximale Zugkraft Fmax auf den Anfangsquerschnitt S0 bezogen. Der Bruch erfolgt nach Überschreitung der Zugfestigkeit (Läpple, Drube, Wittke, & Kammer, 2011), (Roos & Karl, 2011).

Rm =Fmax /S0 ( 4 )

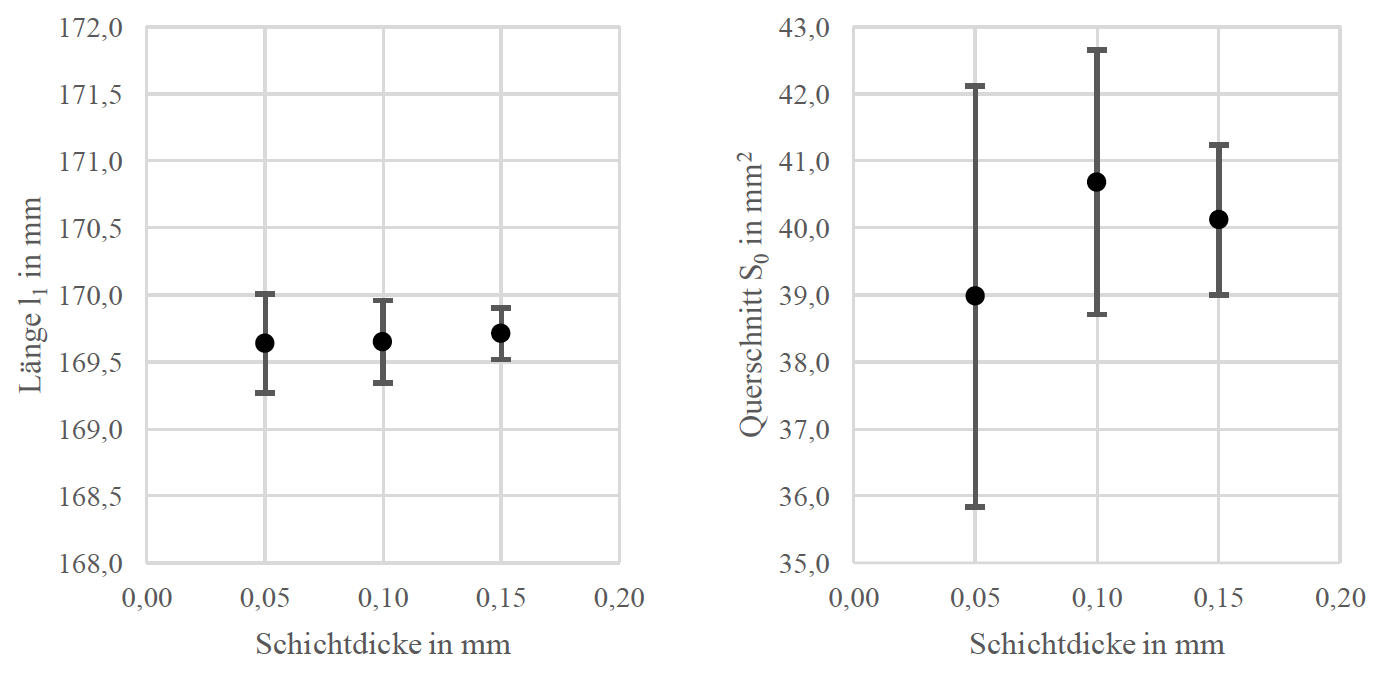

Die Druckgenauigkeit der Bauteile entspricht den Normvorgaben; lediglich bei der Breite b1 sowie der Höhe h wiesen bei einigen Proben Abweichungen außerhalb des geforderten Normbereichs auf. Proben, deren Maße nicht der Norm entsprachen, wurden bei den Zugversuchen zur Bestimmung des Elastizitätsmoduls nicht berücksichtigt. Die Abmessungen und Abweichungen der Proben sind in Tabelle 1 dargestellt. In Abbildung 2 ist der Einfluss der Schichtdicke auf die Probenlänge l1 sowie den Probenquerschnitt S0 dargestellt.

Bei den 143 normgerechten Proben wurden die maximale Zuglast, die Bruchlast und die Bruch-länge gemessen. Die Proben mit einem Füllgrad von 75 % weisen die höchste Zugkraft und so-mit der höchste Elastizitätsmodul auf. Die Proben mit den Füllgraden von 10 %, 60 % und 90 %, wurden mit einer Schichtdicke von 0,1 mm gedruckt, um Stützwerte zu erhalten. Die Messungen wurden in den entsprechenden Druckchargen durchgeführt. Pro Druckvorgang wur-den sieben Proben hergestellt, von denen wiederum die Proben mit nicht normgerechten Maßen aussortiert wurden.

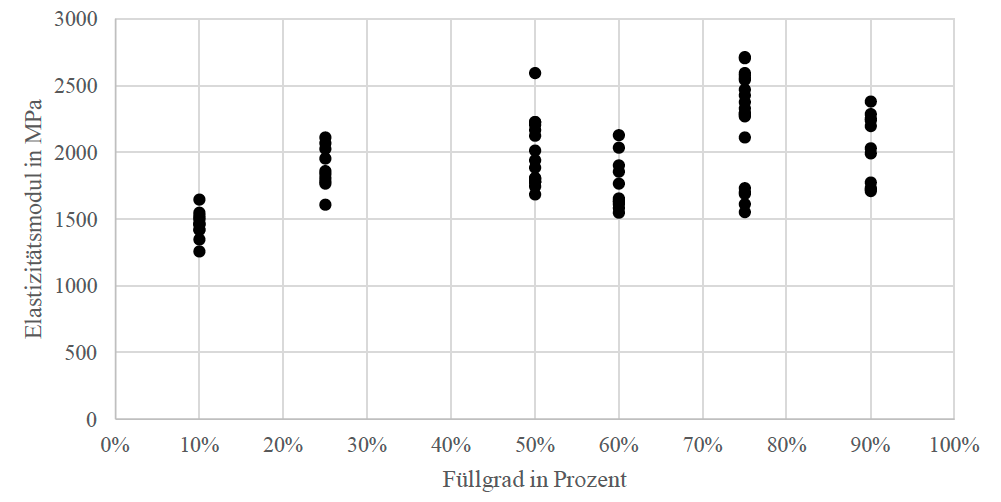

Die maximale Zugkraft hängt von der Schichtdicke und dem Füllgrad ab, wobei der Füllgrad den größten Einfluss die Zugfestigkeit hat. In Abbildung 3 ist der Elastizitätsmodul der Proben in Bezug auf den Druckfüllgrad dargestellt. Die Schichtdicke beträgt 0,10 mm. Deutlich zu erkennen ist ein Anstieg des Elastizitätsmoduls von kleinem Füllgrad bei 10 % bis 50 %. Ab einem Füllgrad von 50 % zeigt sich eine Stabilisierung des Elastizitätsmoduls bei rund 2000 MPa an. Auffällig ist die breite Streuung des E-Moduls, insbesondere bei einem Füllgrad von 75 %. Kühnlein hat gezeigt, dass insbesondere die Luftfeuchtigkeit einen wesentlichen Einfluss auf der E-Modul hat (Kühnlein & Drummer, 2011). Da die beschriebenen Zugversuche unter variablen Bedingungen (Umgebungstemperatur, Luftfeuchtigkeit sowie Lagerdauer) durchgeführt wurden, führt dies zu einer größeren Streuung des Elastizitätsmoduls.

Abbildung 2. Links: Mittelwert der Länge l1 des Normbauteils. Die Norm gibt eine Länge von l1=170±2 mm vor. Die gedruckten Bauteile weisen unabhängig von der Schichtdicke die geforderte Länge auf.

Rechts: Ausgangsquerschnitt S0 (= b1·h) bezogen auf die Schichtdicke. Je kleiner die Schichtdicke ist, desto größer ist die Standardabweichung des Bauteilquerschnitts. Ursache für die große Variation des Quer-schnitts ist die große Standardabweichung bei der Druckhöhe h des Bauteils.

Abbildung 3. Elastizitätsmodul der Zugproben in Abhängigkeit des Füllgrads. Das E-Modul wächst bei stei-gendem Füllgrad des gedruckten Bauteils an. Bei größerem Füllgrad ist eine große Streuung der Elastizitäts-module zu beobachten, was sich auf unterschiedliche klimatische Lagerungsbedingungen der Bauteile zurück-führen lässt.

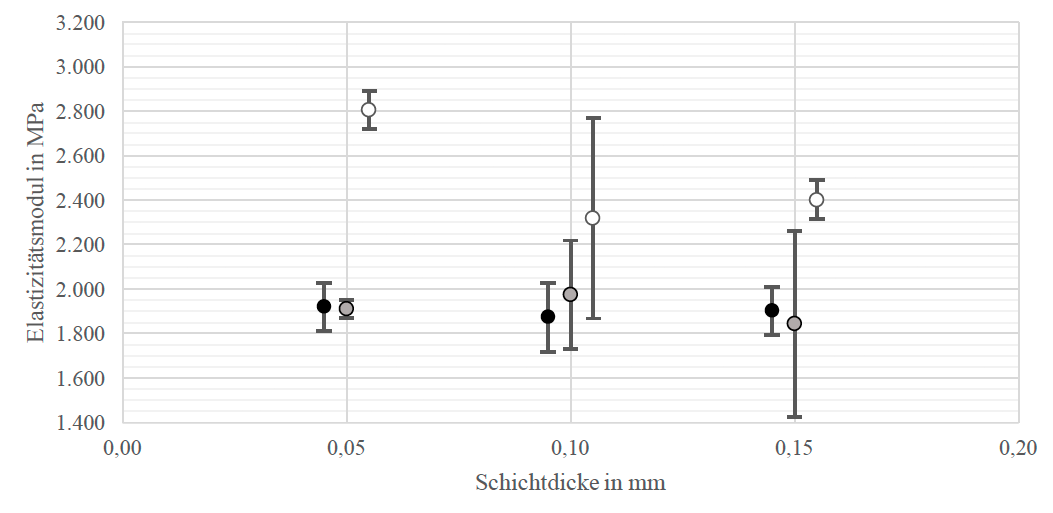

Die Untersuchung des Elastizitätsmoduls in Bezug auf die Schichtdicke in Abhängigkeit des Füllgrads ist in Abbildung 4 dargestellt. Der Einfluss der Schichtdicke auf das E-Modul der Probenkörper ist vernachlässigbar, unabhängig vom Füllgrad von 25 % oder 50 %. Bei einem Füll-grad von 75 % zeigt sich, dass bei einer Schichtdicke von 0,05 mm der größte E-Modul von 2.800 MPa erreicht wird; der E-Modul wird bei wachsenden Schichtdicke kleiner. Wie bereits in Abbildung 3 dargestellt, gibt es bei einzelnen Messungen große Abweichungen (z. B. Füllgrad 75 % und Schichtdicke 0,10 mm bzw. Füllgrad 50 % und Schichtdickte 0,15 mm). Eine Korrelation zwischen der Standardabweichung und den Druckparametern lässt sich jedoch nicht identifizieren.

Die in Abbildung 3 dargestellten Proben weisen, wie auch bei den horizontal gedruckten Proben von Kühnlein (Kühnlein & Drummer, 2011), vergleichbare Elastizitätsmodulwerte auf (rund 1900 MPa). Anfangs weisen diese Verläufe einen Anstieg des Elastizitätsmoduls bis zu einer Stabilisierung des E-Moduls bei 2000 MPa bei einem Füllgrad von 50 % auf.

Die gemessenen und errechneten Werte sowie die Ergebnisse von Hoffmann (Hoffmann, 2015) decken sich nicht mit denen von Kühnlein. Hoffmann erreicht mit PLA-Filament ein Elastizitätsmodul von lediglich 967±57 MPa. Diese Werte resultieren aus anderen Drucktemperaturen, dem Einsatz von PLA anderer Filamenthersteller und verwendeten 3D-Druckern.

Abbildung 4. Darstellung des Elastizitätsmoduls in Abhängigkeit der Schichtdicke bezogen auf die drei Füll-grade 25 % in schwarz, 50 % in grau und 75 % in weiß. Füllgrad 25 % und 50 % mit konstantem E-Modul, Füllgrad 75 % bei Schichtdicke 0,05 mm mit deutlich größerem E-Modul und bei Schichtdicke 0,1 mm und 0,15 mm konstant bei 2400 MPa.

Zwischen den einzelnen Chargen gibt es große Schwankungen, insbesondere bei 75 % Füllgrad (siehe Abbildung 3 und Abbildung 4). Die Schwankungen sind auf das PLA-Filament zurückzuführen, da es große Abhängigkeiten von folgenden äußeren Faktoren aufweist, die bei den Druckvorgängen nicht unmittelbar beeinflusst werden konnten:

• Betriebsstunden des 3D-Druckers,

• Luftfeuchtigkeit,

• Raumtemperatur,

• Alter des PLA-Filament,

• Verunreinigung des 3D-Druckers.

Die stabilen Werte von Kühnlein lassen sich dahingehend erklären, dass die Fertigung unter kon-trollierten und trockenen Bedingungen erfolgte. Im Gegensatz zu Kühnlein wurden die Messun-gen und Druckvorgänge unter variablen klimatischen Bedingungen durchgeführt, um das Ver-halten bei typischen Umgebungsbedingungen zu untersuchen. Dies wird bei einem Füllgrad von 75 % deutlich, da dort die größten Schwankungen vorliegen, aber immer noch im selben Toleranzbereich wie bei Kühnlein liegen (Kühnlein & Drummer, 2011).

Die variablen klimatischen Druckbedingungen bezüglich Temperatur und Luftfeuchte führen zu großen Schwankungen des Elastizitätsmoduls. Bei den gedruckten Proben zeigt sich des Weiteren, dass durch die Lagerung der Bauteile das Material spröde wird und damit der Elastizitäts-modul kleiner wird. Hieraus lässt sich ableiten, dass sowohl das Alter des Filamentrohmaterials als auch die Dauer zwischen Druckvorgang und Einsatz des Bauteils einen wesentlichen Ein-fluss auf die Materialeigenschaften haben. Eine Untersuchung der Korrelation der unterschiedlichen Einflussfaktoren auf die Qualität der Bauteile ist notwendig, um die signifikanten Parameter für die generative Fertigung von Bauteilen auf PLA-Basis zu identifizieren und zu analysieren.

Fritz, A. H. & Schulze, G., 2012. Fertigungstechnik. Berlin Heidelberg: Springer Verlag.

Gebhardt, A., 2000. Rapid Prototyping: Werkzeuge für die Schnelle Produktherstellung. 2. Auflage Hrsg. München, Wien: Heiser Verlag.

Gebhardt, A., 2007. Generative Fertigungsverfahren. 3. Auflage Hrsg. München: Carl Hanser Verlag.

Gebhardt, A. & Fateri, M., 2014. 3D-Drucken und die Anwendungen. Aachen: RTejournal.

Hoffmann, T., 2015. Untersuchung der mechanischen Festigkeit von FDM Druckteilen, Hochschule Darmstadt: German RepRap GmbH.

Kühnlein, F. & Drummer, D., 2011. Mechanische Eigenschaften und Bruchverhalten maskengesinterter Kunststoffbauteile. Nürnberg: RTejournal.

Kühnlein, F., Rietzel, . D. & Drummer, D., 10.2011. Untersuchung der richtungsabhängigen mechanischen Eigenschaften und Bruchursachen maskengesinterter PA12-Bauteile. Nürnberg: RTejournal.

Kirchner, K., Jaschke, H., Franke, H.-J. & Vietor, T., 2010. Mechanisch-technologische Eigenschaften generativ gefertigter Bauteile in Abhängigkeit von der Bauteilorientierung. Braunschweig, Magdeburg: RTejournal.

Kroh, M. E., März 2009. Additiv unterstütztes Lasersintern von Polyetherketon. 21. Auflage Hrsg. Stuttgart: Stuttgarter Kunststoff-Kolloquium.

Läpple, V., Drube, B., Wittke, G. & Kammer, C., 2011. Werkstofftechnik Maschinenbau. Haan-Gruiten: Europa-Lehrmittel.

Roos, E. & Karl, M., 2011. Werkstoffkunde für Ingenieure: Grundlagen, Anwendung, Prüfung. Heidelberg, Berlin: Springer-Verlag.

Spath, S. & Seitz, H., 2013. Low-Cost-Herstellung individualisierter Produkte. Ausgabe 10/3820 Hrsg. s.l.: RTejournal.

Technisches Komitee CEN/TC 249 "Kunststoffe", 2012-06. DIN EN ISO 527-1: Kunststoffe - Bestimmung der Zugeigenschaften. Beuth Verlag.

Wegner, A. & Witt, G., 2012. Ursachen für eine mangelnde Reproduzierbarkeit beim Laser-Sintern von Kunststoffbauteilen. Duisburg Essen: RTejournal.

Westkämper, E. & Warnecke, H. J., 2001. Einführung in die Fertigungstechnik. 4. Auflage Hrsg. Leipzig Wiesbaden: Teubner Verlag.

Joachim Messemer, B. Eng.

Hochschule Trier, Umwelt-Campus Birkenfeld

Campusallee

55768 Neubrücke (Nahe)

E-Mail:

j.messemer@umwelt-campus.de

Web:

https://www.umwelt-campus.de

Thomas Kaufmann, Christian Martin, Malte Neises, André Schmidt

Hochschule Trier, Umwelt-Campus Birkenfeld

Campusallee

55768 Neubrücke (Nahe)

Web:

https://www.umwelt-campus.de

Prof. Dr. Henrik te Heesen

Hochschule Trier, Umwelt-Campus Birkenfeld

Campusallee

55768 Neubrücke (Nahe)

Tel.: +49 6782 17-1908

E-Mail:

h.teheesen@umwelt-campus.de

Web:

https://www.umwelt-campus.de