Das Selective Laser Melting-Verfahren (SLM) ist ein Pulverbett-basiertes additives Fertigungsverfahren, welches infolge des schichtweisen Aufbaus die Herstellung sehr komplexer Geometrien ermöglicht. Dies führt zu zahlreichen neuen Anwendungsgebieten und Industrie-Sektoren, die sich für SLM als Fertigungsverfahren interessieren, darunter auch der Werkzeugbau. Nachdem in der Kunststoffspritzguss-Industrie die Vorteile der additiven Fertigung bereits erkannt wurden und in ihren Werkzeugen ausgenutzt werden, laufen nun auch in der Umformtechnik, welche speziell in Deutschland und der Schweiz ein bedeutender Industriezweig ist, erste Forschungsprojekte hinsichtlich des Einsatzes von SLM. Ähnlich den Anwendungen im Spritzguss kann auch in der Umformtechnik ein Temperieren der Werkzeuge einen positiven Einfluss auf den Umformprozess haben, sodass in den Forschungsprojekten konturnahe Werkzeug-Temperierungen entwickelt und mittels SLM gefertigt werden. Dieser Anwendungsfall hat besonders in der Massivumformung eine enorme Bedeutung, wohingegen in der Blechumformung die Schmierung zwischen Werkstück und Werkzeug den Prozess entscheidend beeinflusst. Die Werkzeug-Fertigung mittels SLM bietet verschiedene Ansätze, den Schmierfilm während des gesamten Umformprozesses aufrechtzuerhalten. Eine Variante der Schmiermittel-Zufuhr besteht in definierten Kanälen, die infolge des schichtweisen Aufbaus sämtliche Bereiche der Werkzeugoberfläche erreichen und mit Schmiermittel versorgen können. Während dieser Ansatz auf die grosse Design-Freiheit des SLM abzielt, nutzt die nachfolgend beschriebene Idee eine weitere Stärke des SLM: Materialeigenschaften können während des Aufbaus durch eine entsprechende Prozessführung gezielt gesteuert und hinsichtlich ihres designierten Einsatzgebiets optimiert werden. So werden entgegen dem eigentlichen Ziel des Prozesses – Bauteile mit möglichst hohen Dichten zu erzeugen – Strukturen generiert, die eine gewollte und gegebenenfalls auch eine definierte Porosität aufweisen. Diese Poren können als Mikrokanäle dienen und ermöglichen somit, einzelne Bereiche eines Umformwerkzeugs mit einem Fluid zu durchströmen oder zu benetzen.

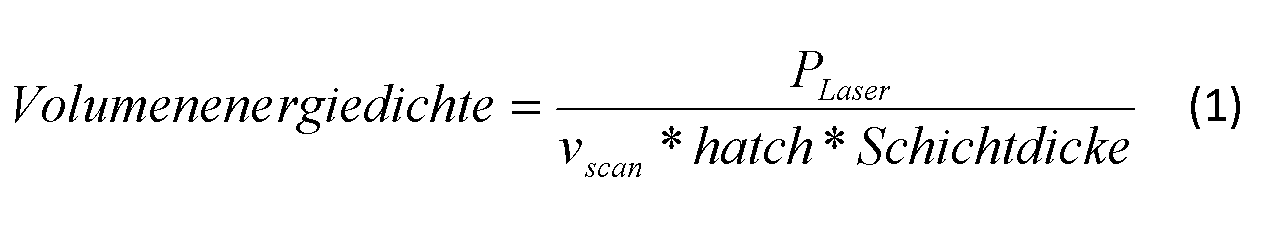

Die Porosität sowie das Design poröser Strukturen können durch Variationen der Prozessparameter gezielt beeinflusst werden. Mit Gleichung (1) kann die Volumenenergiedichte berechnet werden, welche vom Laser in ein Volumenelement des Pulverbetts eingebracht wird. Die erreichbare relative Bauteildichte im Vergleich zur Dichte des Rohmaterials wird in der Literatur häufig in Abhängigkeit dieser Volumenenergiedichte angegeben [1].

Gemäss Gleichung (1) gibt es vier Parameter, welche die Volumenenergiedichte beeinflussen und in der Folge durch eine Variation zu einem porösen Werkstück führen können. Im vorliegenden Fall wurden jedoch die Laserleistung PLaser und die Schichtdicke konstant gehalten, während für die beiden anderen Grössen – Scangeschwindigkeit vscan und Spurabstand (engl. hatch) – Parametervariationen durchgeführt wurden. Hierbei müssen die Versuche und deren Resultate nochmals in zwei Gruppen unterteilt werden:

-

1. Spurabstand ≤ Laserspotdurchmesser (d.h. die Laserspuren überlappen/berühren sich)

→ ergibt eine stochastisch verteilte Porosität im Bauteil -

2. Spurabstand > Laserspotdurchmesser (d.h. die Laserspuren überlappen sich nicht)

→ ermöglicht, lediglich durch die Variation des Spurabstands eine definierte Mikro-Geometrie herzustellen, z.B. Gitter- oder Lamellenstrukturen

Parametervariationen aus Gruppe 1) wurden u.a. von Spierings et al. [2] bereits untersucht und beschrieben. Die Resultate zeigen einen klaren Zusammenhang zwischen der erreichten relativen Dichte im Bauteil und dem damit verbundenen E-Modul des Materials. Diese Studie bestätigt die Möglichkeit, mittels SLM die Bauteileigenschaften gezielt zu beeinflussen. Hinsichtlich der Anwendung für eine Schmiermittelzufuhr durch ein poröses Werkstück hindurch, ist eine derartige Porosität der Gruppe 1) jedoch nicht geeignet. Dies liegt insbesondere daran, dass die Form und Verteilung der Poren stochastisch ist, sodass durchgängige Mikrokanäle nicht zwingend gegeben sind.

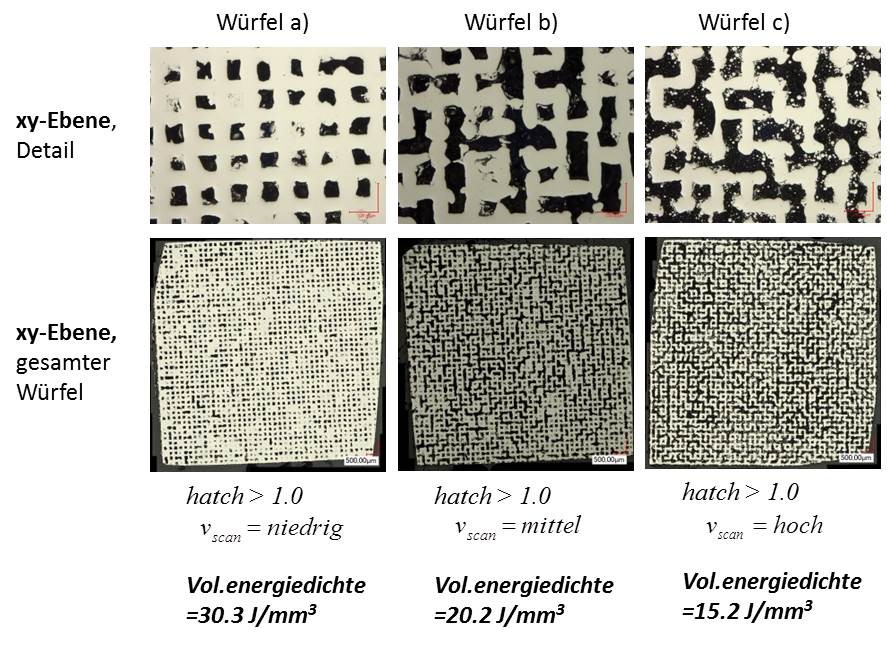

Die Ergebnisse aus Gruppe 2) hingegen bieten ein grosses Potenzial für durchgängige Mikrokanäle und somit für eine Schmiermittelzufuhr in Umformwerkzeugen. Aus diesem Grund wurden verschiedene Probekörper mit Spurabständen > Schmelzbaddurchmesser hergestellt und analysiert. In Abbildung 1 sind Schnittbilder der xy-Ebene von drei Würfeln dargestellt, welche alle einen Spurabstand haben, der grösser als der geschätzte Schmelzbaddurchmesser ist. Die Scangeschwindigkeit und somit auch die Volumenenergiedichte hingegen wurden variiert. Würfel a) zeigt ein regelmässiges, gitterförmiges Muster. Die einzelnen Scanlinien sind aufgrund des hohen Energieeintrags vollständig aufgeschmolzen und über die gesamte Länge des Würfels durchgängig. Die so entstandene Struktur besteht aus parallel zur Aufbaurichtung verlaufenden Mikrokanälen. Die Würfel b) und c) weisen eine deutlich andere Struktur auf. Die eingebrachte Energie war in diesen Fällen nicht mehr ausreichend, um die Scanlinien durchgängig aufzuschmelzen, sodass eine „labyrinth-artige“ Struktur entstanden ist. Diese Strukturen sind zwar unregelmässiger als die Gitterstruktur von Würfel a), jedoch weisen auch sie im grösseren Massstab ein gewisses Muster auf. Die Mikrokanäle haben dabei aber einen über die Höhe variablen Querschnitt. Die Bilder in Abbildung 1 zeigen die Verhältnisse innerhalb der Würfel jedoch nur an einer einzigen xy-Schnittebene, sodass für die Würfel b) und c) davon auszugehen ist, dass die Strukturen in den darüber- und darunterliegenden Schichten leicht anders aussehen. Für die Anwendung in einem Strömungskörper bedeutet dies, dass sich dieser ähnlich einem Schwamm mit Fluid füllen und dieses flächig an die Oberfläche fördern kann.

Abbildung 1: Parameterstudie: Variation der Scangeschwindigkeit, hatch > 1.0

Die Beobachtungen und Schlussfolgerungen aus den Mikroskop-Bildern aus Abbildung 1 wurden anhand eines Strömungstests validiert. Es konnte gezeigt werden, dass ein Strömungskörper, der mit den Prozessparametern des Würfels c) gefertigt wurde, sowohl von Wasser als auch von Schmieröl durchströmt werden kann. Abbildung 2 zeigt im linken Bild den Probekörper nach der mechanischen Bearbeitung der Vorderseite, rechts einen Strömungsversuch mit Wasser.

Abbildung 2: links: Strömungskörper mit Porosität gemäss Würfel c); rechts: Durchflusstest mit Wasser durch selbigen Probekörper

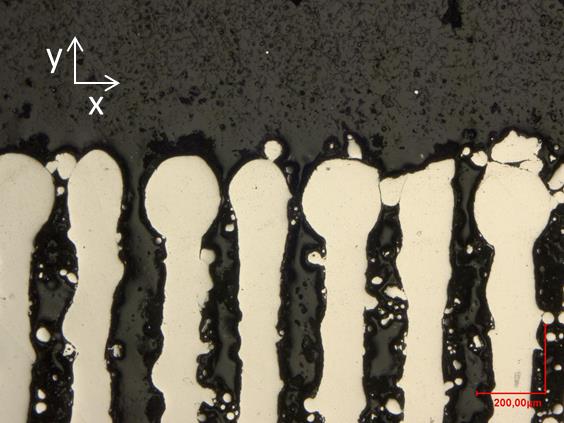

Aufbauend auf diesen Resultaten wurden weitere Probekörper mit verschiedenen Mikrogeometrien gefertigt. Diese Körper bestehen aus einzeln gescannten Linien, die übereinander angeordnet sind und somit eine Lamellenstruktur bilden. Erste Strömungstests haben gezeigt, dass sich infolge des Einschaltvorgangs des Lasers beim bidirektionalen Scannen jeweils am Anfang einer Scanlinie eine Aufdickung in Form eines Tropfens bildet, der die Durchströmung in y-Richtung erschwert oder sogar verhindert (Abbildung 3). Folglich ist bei einer bidirektionalen Scanstrategie eine mechanische Bearbeitung der Lamellenstruktur notwendig, um einen Fluiddurchfluss zu gewährleisten.

Abbildung 3: xy-Ebene einer Lamellenstruktur aus 1.2709, bidirektional gescannt

Die beschriebenen Versuche und Strömungstests haben gezeigt, dass es grundsätzlich möglich ist, durch eine Variation der SLM-Prozessparameter poröse Körper herzustellen, welche von Fluid durchströmt werden können. Ein potenzielles Einsatzgebiet derartiger poröser Strukturen ist die Schmiermittelzufuhr in Umformwerkzeugen. So kann die Schmierung auch in den kritischen Bereichen der Werkzeuge gleichmässig und flächig verteilt appliziert werden. Hinsichtlich der mechanischen Charakterisierung der porösen Strukturen müssen noch weitere Untersuchungen und Versuche durchgeführt werden. Und auch die quantitative Bestimmung der Porosität ist aktuell nur in unzureichendem Masse möglich.

[1] Meier, C.; Haberland, C.: Experimental studies on selective laser melting of metallic parts. In: Materialwissenschaft und Werkstofftechnik 39 (2008) 9, pp. 665-670.

[2] Spierings, A.B.; Schoepf, M.; Kiesel, R.; Wegener, K.: Optimization of SLM productivity by aligning 17-4PH material properties on part requirements. In: Rapid Prototyping Journal 20 (2014) 6, pp. 444–448.

MSc ETH Philipp Stoll

inspire AG, icams

Lerchenfeldstrasse 5

CH – 9014 St. Gallen

Schweiz

E-Mail:

stoll@inspire.ethz.ch

Web:

www.inspire.ethz.ch

MSc ETH Adriaan Spierings

inspire AG, icams

Lerchenfeldstrasse 5

CH – 9014 St. Gallen

Schweiz

E-Mail:

spierings@inspire.ethz.ch

Web:

www.inspire.ethz.ch

Prof. Dr.-Ing. Konrad Wegener

Institut für Werkzeugmaschinen und Fertigung

Departement Maschinenbau und Verfahrenstechnik

ETH Zürich, LEE L214

Leonhardstrasse 21

CH – 8092 Zürich

Schweiz

E-Mail:

wegener@iwf.mavt.ethz.ch

Web:

www.iwf.mavt.ethz.ch