Industrieübergreifend ist das Vorantreiben technologischer Innovationen ein Kernprozess jeder guten Unternehmensstrategie. Übertragen auf die Luftfahrt sind hier Themen wie Leichtbau und Funktionsoptimierung bei Produkten mittlerweile zu zentralen Steuerungsgrößen der Entwicklungsabteilungen geworden. Jedes Kilogramm Gewichtsersparnis ermöglicht höhere Nutzlasten, größere Reichweiten oder einen geringeren Treibstoffverbrauch. Dieser Trend wird sich auch in der Zukunft fortsetzen, um den spezifischen Verbrauch zu senken und stellt damit immer höhere Anforderungen an die Flugzeugbauer und ihre Ingenieure.

Um diesen steigenden Anforderungen perspektivisch gerecht zu werden, sind auch die Fertigungstechnologien in ständiger Entwicklung. Neue Freiheitsgrade in der Produktgestaltung durch Generative Fertigungsverfahren ermöglichen das Heben zusätzlicher Potentiale [1, 2]. Die größten Potentiale liegen hierbei vor allem in der Gewichts- und Funktionsoptimierung von Bauteilen, da bisherige Fertigungsrestriktionen in der Produktgestaltung aus konventionellen Verfahren größtenteils entfallen [3, 4]. Im Flugzeugbau stehen dabei unter anderem die belasteten Sekundärstrukturelemente, sogenannte Brackets, im Fokus.

Um die Potentiale für Bauteile bei generativer Fertigung vor dem eigentlichen Optimierungs- und Umsetzungsprozess abschätzen zu können, spielt vor allem die Kenntnis über die mögliche Gewichtseinsparung eine zentrale Rolle. Aktuell ist dies nur über einen zeitaufwendigen und kostspieligen Optimierungsprozess möglich. Daher wurde eine Methode entwickelt, die das Bauteilgewicht von generativ gefertigten Strukturelementen auf Basis von Randbedingungen effizient abschätzt, d.h. ohne genaue Geometrieinformationen.

Im Industriekontext werden Leichtbaupotentiale oftmals qualitativ, auf Basis von abgeschlossenen Optimierungsprojekten vergleichbarer Bauteile und Erfahrungswerten entsprechen-der Experten abgeschätzt [5, 6]. Über verschiedene Kennzahlen können Materialien und vorhandene Geometrien hinsichtlich des Leichtbaugrades bewertet und miteinander verglichen werden: Spezifische Festigkeit und Steifigkeit, Materialeffizienz, Profilwert, Leichtbaukennzahl und Leichtbaugüte [7, 8]. Die Nutzung analytisch berechneter Querschnittseigenschaften ist für komplexe Strukturen und Randbedingungen nicht praktikabel. Für Vergleichskennzahlen geometrischer Formen, wie Leichtbaukennzahl und Leichtbaugüte, fehlt im Allgemeinen ein Zielwert, auf den ein Leichtbaupotential bezogen werden kann.

Ein weiterer Ansatz basiert auf der Materialausnutzung in einer Struktur [9]. In [10] und [11] wurde dieses Prinzip, stark vereinfacht, zur Abschätzung des Leichtbaupotentials genutzt. Der Bauraum und sonstige Randbedingungen wurden bei diesen beiden Ansätzen von Hanna und Bohlender jedoch nicht berücksichtigt. Damit sind eine Abbildung der tatsächlichen Einsatz-bedingungen und eine realistische Abschätzung des optimierten Gewichts nur sehr schwer möglich.

Da die vorgestellten Methoden entweder komplexe Randbedingungen nicht berücksichtigen oder kein Referenzwert zur Potentialbewertung zur Verfügung steht, wird im Folgenden ein analytischer Ansatz zur Gewichtsabschätzung, basierend auf dem SIMP -Verfahren der Topologieoptimierung vorgestellt.

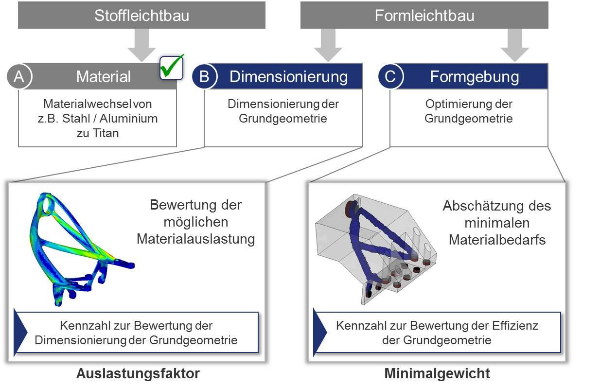

Die Gewichtsabschätzung basiert auf einer Auslegung der Bauteile nach Festigkeit und Bewertung der beiden Leichtbaukategorien Stoffleichtbau und Formleichtbau. Letzterer wird dabei nochmals in die Bewertung der Dimensionierung und Formgebung der Geometrie unterteilt. Die Dimensionierung beschreibt dabei, wie passend die Grundgeometrie ausgelegt ist, d.h. inwiefern die Geometrie über- oder unterdimensioniert wurde. Die Formgebung hingegen stellt die Effizienz der Grundform bezogen auf Bauraum, Lagerung und Kräfte dar, d.h. wie viel Material theoretisch minimal benötigt wird, um die gegebene Belastung innerhalb der Festigkeitsgrenzen abzufangen.

Da die Bewertung des Stoffleichtbaus direkt über die spezifischen Festigkeiten der Werkstoffe möglich ist [7, 8], liegt der Fokus der Methode auf der Bewertung von Dimensionierung und Formgebung. Hierfür wurden zwei neue Leichtbaukennzahlen definiert: der Auslastungs-faktor (AF) für die Dimensionierung und das Minimalgewicht (MG) für die Formgebung. Bei-de Kennzahlen werden über einfache Finite-Elemente-Analysen der betrachteten Geometrie ermittelt und können zusammen zur Berechnung des Bauteilgewichtes genutzt werden: m=MG/AF.

Abbildung 1: Kennzahlen zur Bewertung des Leichtbaupotentials

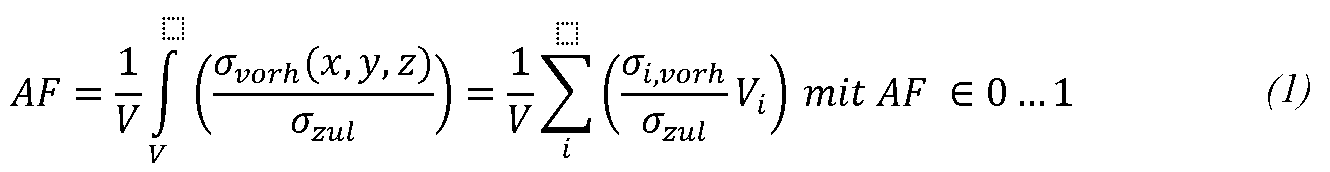

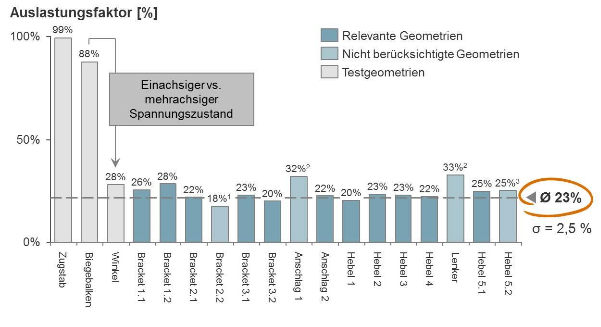

Der Auslastungsfaktor (AF) beschreibt die durchschnittliche Materialauslastung bezogen auf die maximal zulässige Spannung des gewünschten Werkstoffs. Die Berechnung erfolgt über die Spannungsverteilung in den einzelnen Elementen des Finite-Elemente-Modells, wobei mehrere Lastfälle mit dynamischem und statischem Charakter berücksichtigt werden können. Für jedes Element wird der jeweils kritische Lastfall ermittelt und die lokale Spannung σ_(i,vorh) für die Berechnung des Auslastungsfaktors verwendet (vgl. Formel 1).

Die Werte des Auslastungsfaktors bewegen sich meist zwischen 10% und 30% abhängig vom Optimierungsgrad des Bauteils. Als Benchmark bzw. Referenz für die Potentialbewertung dient eine Datenbasis bereits durchgeführter Topologieoptimierungen in der Bauteilgruppe der Sekundärstrukturelemente. Der durchschnittlich realisierbare Auslastungsfaktor der optimierten Geometrien konnte hier mit 23% bei einer Standardabweichung von 2,5% ermittelt werden (vgl. Abbildung 1). Dadurch kann die Qualität der Dimensionierung weiterer Bauteile direkt gegenübergestellt und bewertet werden.

Abbildung 2: Auslastungsfaktoren optimierter Strukturelemente und Testgeometrien

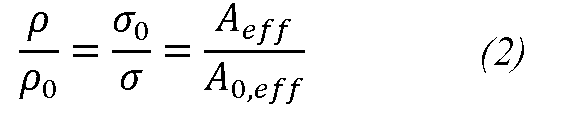

Die Bestimmung der möglichen Gewichtsreduktion durch Dimensionierung basiert dann auf der virtuellen Anpassung der Elementdichten entsprechend der lokalen Auslastung. Soll z.B. die Auslastung in einem Element verdoppelt werden, so entspricht dies einer Halbierung der Elementdichte. Dieser lineare Zusammenhang der Dichteskalierung basiert auf dem SIMP-Ansatz der Topologieoptimierung. Dabei wird der E-Modul linear mit der Elementdichte an-gepasst, um die veränderten strukturmechanischen Eigenschaften während der Optimierung zu berücksichtigen. Ein analoger Zusammenhang lässt sich auch zwischen Spannung und effektivem Elementquerschnitt bzw. skalierter Elementdichte ableiten (vgl. Formel 2).

Da mit dem Auslastungsfaktor allein keine Gewichtsabschätzung eines optimierten Bauteils möglich ist, wird eine zweite Kennzahl benötigt, um die Potentiale der Formgebung zu be-rücksichtigen: das Minimalgewicht.

Das Minimalgewicht beschreibt den theoretisch minimalen Materialbedarf, damit eine Last bei gegebenen Randbedingungen innerhalb der Festigkeitsgrenzen abgefangen werden kann. Die Berechnung erfolgt durch eine Skalierung des Gewichts über die Elementdichten ausgehend von der vorhandenen Materialauslastung (vgl. Formel 2) auf einen theoretischen Auslastungsfaktor von 100%, d.h. volle Materialauslastung. Je geringer dieses Gewicht aus-fällt, desto effektiver wird das Material im bestehenden Bauraum und unter gegebenen Randbedingungen genutzt. Jedoch ist auch für diese Kennzahl ein Benchmark bzw. eine Referenz für die Bewertung notwendig. Diese ergibt sich aus der Berechnung des Minimalgewichts aus dem gesamten möglichen Bauraum, der für die Geometrie zur Verfügung steht. Das volle Volumen des Bauraums wird mittels der Finite-Elemente-Methode analysiert, wodurch freie und nahezu optimale Kraftflüsse von Lagerung zu Kraftangriffspunkten gewährleistet sind. Das berechnete Minimalgewicht des Bauraums dient dann als Basis zur Gewichtsabschätzung des zu optimierenden oder noch zu konstruierenden Bauteils.

Für die Gewichtsabschätzung eines Sekundärstrukturelements ist daher nur die Analyse des verfügbaren Bauraums und Bestimmung des Minimalgewichts notwendig. Der realisierbare Auslastungsfaktor von 23% kann aus der Datenbasis für die Bauteilgruppe als gegeben angenommen werden. Die finale Berechnung des Bauteilgewichts erfolgt dann durch Rückskalierung des Minimalgewichts über die Formel m=MG/AF. Das Leichtbaupotential lässt sich ab-schließend im Vergleich zum ursprünglichen Bauteilgewicht bestimmen und auch auf die einzelnen Leichtbautypen Material, Dimensionierung und Formgebung aufteilen.

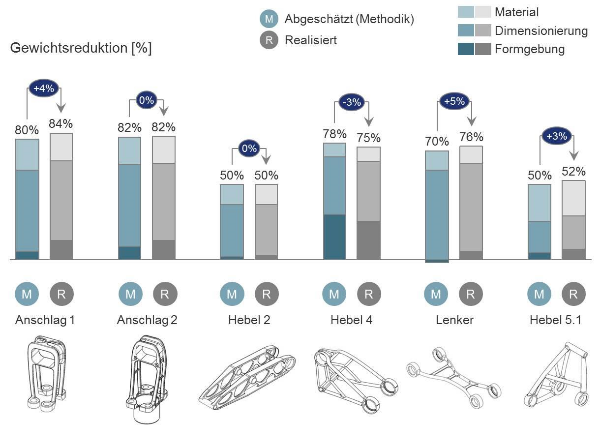

Abbildung 1: Vergleich der abgeschätzten und realisierten Gewichtsreduktionen (Auszug)

Die Methode wurde anhand mehrerer Bauteile validiert und zeigte dabei sehr hohe Genauigkeiten bei der Abschätzung des Leichtbaupotentials (vgl. Abbildung 1). Zu beachten ist, dass bei den Berechnungen zunächst keine Sicherheitsfaktoren einbezogen wurden, wodurch sich sehr hohe Leichtbaupotentiale ergeben.

Entlang der beispielhaft dargestellten Ergebnisse ist zu sehen, dass nicht nur die Gesamt-Leichtbaupotentiale mit nur geringer Abweichung abgeschätzt wurden, sondern auch die Anteile aus den verschiedenen Leichtbautypen Material, Dimensionierung und Formgebung.

Es wurde eine effiziente Methode zur Abschätzung des Bauteilgewichts und Potentialbewertung von Sekundärstrukturelementen bei generativer Fertigung entwickelt. Zwei neu identifizierte Leichtbaukennzahlen, Auslastungsfaktor und Minimalgewicht, dienen zur Bewertung der Geometrien hinsichtlich Qualität der Formgebung und Dimensionierung. Dabei zeigte sich, dass der Auslastungsfaktor bei Sekundärstrukturelementen bei durchschnittlich 23% liegt. Zusammen mit einer einfachen FE-Analyse des potentiellen Bauraums kann damit das künftige Bauteilgewicht abgeschätzt werden. Die Methode ist gleichermaßen für alle Bauteile anwendbar, deren Auslegungskriterium die statische oder dynamische Festigkeit ist.

Sie bietet daher die Möglichkeit Leichtbaupotentiale vieler Bauteilgruppen bei generativer Fertigung zu bewerten und trägt dazu bei, eine breite Verankerung dieser neuen Technologie zu beschleunigen. Zudem können die Ergebnisse der Gewichtsabschätzung zur Bildung von Zielwerten im Entwicklungsprozess genutzt werden.

Neben den aktuell möglichen Leichtbaupotentialen der additiven Fertigung zeigt die Methode jedoch auch, dass perspektivisch weiter große Potentiale in der Dimensionierung optimierter Strukturen liegen. Ein Auslastungsfaktor von 23% bedeutet gleichzeitig auch, dass 77% des verwendeten Materials in dessen Festigkeit nicht voll ausgenutzt wird.

Die Untersuchungen wurden aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Technologie (BMWi), FKZ 20W1305G, gefördert. Die Autoren danken dem Mittelgeber sowie dem Projektträger PT-DLR für die Unterstützung.

[1] EMMELMANN, C.: Light engineering by 3D Metal Printing – from bionic Design to quality management. Leuven, Belgium, 7 Okt. 2014. Metal Day 2014.

[2] EMMELMANN, C.: Engineering in Light - Vision oder industrielle Revolution? Hamburg, 22 Jan. 2014. Light 2014.

[3] EMMELMANN, C.: Engineering in Light Status und Zukunft. Hamburg, 27 Jan. 2015. Light Alliance.

[4] KRANZ, J., D. HERZOG, und C. EMMELMANN: Design guidelines for laser additive manufacturing of lightweight structures in TiAl6V4. Journal of Laser Applications. 2015, 27(S1), S14001. 10.2351/1.4885235.

[5] WISCHEROPP, T. M.: Abschätzung des Leichtbaupotentials von modularen Produkten. Studienarbeit. Hamburg, 2010.

[6] BROMBERGER, M.: Technology Symbiosis Additive Manufacturing & Topology Optimization. Hamburg, 22 Jan. 2014. Light 2014.

[7] KLEIN, B.: Leichtbau-Konstruktion. Berechnungsgrundlagen und Gestaltung ; mit Tabellen sowie umfangreichen Übungsaufgaben zu allen Kapiteln des Lehrbuchs. 8. Auflage. Wiesbaden: Vieweg+Teubner, 2009. 978-3-8348-0701-4.

[8] NIEMANN, G., WINTER, H., und HÖHN, B.-R.: Maschinenelemente. 4., bearb. Aufl. Berlin, Heidelberg: Springer, 2005. 978-3540251255.

[9] WIEDEMANN, J.: Leichtbau. Elemente und Konstruktion. 3. Auflage. New York: Springer, 2007. 978-3-540-33656-3.

[10] BOHLENDER, M.: Entwicklung einer Methodik zur Bauteilauswahl für das Lasergenerieren. Bachelorarbeit. Hamburg, 2010.

[11] HANNA, M.: Entwicklung einer Auswahlmethodik zum Vergleich und zur Bewertung der Wirtschaftlichkeit additiver und konventioneller Fertigungsverfahren. Bachelorarbeit. Hamburg, 2013.

Dipl.-Ing Tobias Schmidt

LZN Laser Zentrum Nord GmbH

Am Schleusengraben 14

21029 Hamburg

E-Mail:

tobias.schmidt@lzn-hamburg.de

WEB:

www.lzn-hamburg.de

Prof. Dr.-Ing Claus Emmelmann

1. Adresse

TU Hamburg-Harburg, Institut für Laser- und Anlagensystemtechnik

Denickestrasse 17

21073 Hamburg

2. Adresse

LZN Laser Zentrum Nord GmbH

Am Schleusengraben 14

21029 Hamburg

E-Mail:

ilas@tuhh.de

;

info@lzn-hamburg.de

WEB:

https://www.tuhh.de/ilas

;

https://www.lzn-hamburg.de