Untitled Document

© 2015 Katrin Wudy; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-42398

Innerhalb einer Vielzahl additiver Fertigungsverfahren verfügen nur wenige über das Potential individualisierte Serienprodukte mit hoher Prozesssicherheit und -reproduzierbarkeit herzustellen. Aufgrund vieler Verfahrensvorteile, wie z. B. dem hohen möglichen Automatisierungsgrad, der vielversprechenden mechanischen Eigenschaften sowie der praktisch unbegrenzten Designfreiheit, ist das selektive Laserstrahlschmelzen von teilkristallinen Thermoplasten für die Generierung von individualisierten Serienbauteilen favorisiert. Für den Einsatz additiv gefertigter Bauteile als Serienprodukte spielen die erzielbaren Bauteileigenschaften, welche maßgeblich vom verarbeiteten Werkstoff beeinflusst werden, eine essentielle Rolle. [1-3]

Das derzeitig kommerziell verfügbare Werkstoffspektrum für das selektive Laserstrahlschmelzen ist auf wenige teilkristalline Thermoplaste, wie Polyamid 12 (z. B. PA2200, EOS GmbH), Polyamid 11 (z. B. PA1101, EOS GmbH), Polypropylen (z. B. Microfol SinterPlast PP, Microfol Compounding GmbH), Polyetheretherketon (z.B. PEEK HP-3, EOS GmbH) sowie thermoplastische Elastomere auf Urethanbasis TPU (z. B. DuraForm Flex, 3D Systems) beschränkt. Die Erweiterung der Palette nutzbarer Werkstoffe mit maßgeschneiderten Eigenschaften stellt somit einen wesentlichen Innovationsbeitrag dar. [4]

Durch die Kombination der Technologie des selektiven Laserstrahlschmelzen von Kunststoffen (LSS-K) mit dem Polymer-Blending wird nicht nur das verfügbare Werkstoffspektrum beim LSS-K wesentlich erweitert, sondern ein Ansatz geschaffen, Bauteile mit gradierten Eigenschaften herstellen zu können. Ziel ist es durch die Verarbeitung von Werkstoffsystemen, bestehend aus mindestens zwei Komponenten, Bauteile mit erweiterten Eigenschaften bzw. gezielt einstellbarem Eigenschaftsprofil zu generieren.

Charakteristisch für additive Fertigungsverfahren ist der schichtweise Aufbau von inkrementellen Volumeneinheiten zur Herstellung von Bauteilen mit komplexen Geometrien und Hinterschneidungen [1]. Beim selektiven Laserstrahlschmelzen von Kunststoffen erfolgt die Bauteilgenerierung durch das ortsselektive Aufschmelzen eines pulverförmigen Ausgangswerkstoffes mittels Energiezufuhr. Die Einbringung einer neuen Pulverschicht in den temperierten Bauraum erfolgt mit Hilfe eines Roller- oder Rakelsystems. Ein CO2-Laser belichtet anschließend den aufzuschmelzenden Querschnitt des Bauteils, wobei das umliegende Pulver lose im Bauraum verbleibt und als Stützstruktur dient. Der Bauraum senkt sich nach dem Belichtungsvorgang um die Dicke einer Schicht, meist 100 µm, ab und ein erneuter Pulverauftrag erfolgt. Diese beiden Schritte werden so lange wiederholt bis das gesamte Bauteil sukzessive generiert wurde. Nach einer Abkühlphase erfolgen die Entnahme des Bauteils aus dem Bauraum und die Trennung vom umliegenden Pulverbett. [1, 7]

Sollen Polymer-Blends mittels selektivem Laserstrahlschmelzen verarbeitet werden, muss die Blend-Technologie zunächst näher beleuchtet werden. Von einem Polymer-Blend wird dann gesprochen, wenn in einem Kollektiv aus Makromolekülen Polymermoleküle mit unterschiedlichen chemischen Zusammensetzungen vorhanden sind [8]. Durch Zumischen eines Polymers können, je nach Mischbarkeit, die Eigenschaften des Mischungspartners erweitert werden. Die Eigenschaftsausbildung des Polymer-Blends wird primär durch den chemischen Aufbau und die Phasenwechselwirkung der Mischungspartner bestimmt. Abhängig von der Mischbarkeit der Blendwerkstoffe, kommt es entweder zur Ausbildung einer kontinuierlichen Phase bei der beide Polymere ein Kontinuum bilden oder zur Bildung von mehreren Phasen. Bei mehrphasiger Mischung werden verstärkt unterschiedliche Eigenschaftsziele verfolgt. So sollen zum Beispiel spezifische Eigenschaften eines Polymers durch gezielte Zugabe einer zweiten Komponente erweitert werden. Ein Großteil der herkömmlich verfügbaren Kunststoffe sind grundsätzlich unmischbar und bilden in Polymergemischen ein Mehrphasenmischgebiet aus. [5, 6, 8]

Die in einem Blend verwendeten Polymere können sich hierfür bezüglich ihrer Molekulargewichtsverteilung, ihres Verzweigungsgrades und/oder ihrer sich wiederholenden Grundbausteine (konstitutiven Repetiereinheit) unterscheiden. Die entstehenden Mischungen bilden, abhängig von ihrer Mischbarkeit, homogene (einphasige) oder heterogene (mehrphasige) Blendsysteme aus. [5, 6]

Zu den wichtigsten Polymer-Blends zählen schlagzähmodifizierte Polymere, wie z. B. schlagfestes Polystyrol, das in erster Linie für Formteile mit hoher Zähigkeit und guten optischen Eigenschaften, wie z. B. Armaturenbretter, Maschinenabdeckungen oder Maschinengehäuse eingesetzt wird [8]. Hierbei ist in einer Polystyrolmatrix, welche für die Steifigkeit und Härte des Werkstoffs verantwortlich ist, eine Elastomerkomponente meist Butadienkautschuk, welche dem Material die charakteristische Zähigkeit verleiht dispergiert. Die Kombination von Acrylnitril-Butadien-Styrol-Copolymerisaten (kurz: ABS) mit teilkristallinen Polyamiden führt zu einer verbesserten Wärmeform- und Chemikalienbeständigkeit, sodass diese Werkstoffe für den Einsatz von Komponenten im Motorraum in Frage kommen [8]. Werkstoffkombinationen aus aliphatischen und aromatischen Polyamiden führen zu einer Erweiterung das Verarbeitungstemperaturfenster [5]. Ein weiterer wichtiger Vertreter dieser Werkstoffgruppe sind PP/PA-Blends, die hauptsächlich für dekorative Anwendungen mit hoher Dimensionsstabilität eingesetzt werden [8, 9]. Für Anforderungen bezüglich einer hohen Chemikalien- und Kraftstoffbeständigkeit im Automobilsektor werden in der Regel Polycarbonat-Polybutylenterephthalat PC/PBT Blends eingesetzt. Aufgrund ihres ausgewogenen Preis-Leistungsverhältnisses werden PC/ABS Blends vermehrt im Außenbereich von Fahrzeugen verbaut [8].

Die prinzipielle Verarbeitbarkeit von Polymer-Blends mittels selektivem Laserstrahlschmelzen von Kunststoffen wurde bereits durch Salmoria in [10-12] nachgewiesen. Ein PA12/PE-HD Blend wurde in [10] unter Variation des Mischungsverhältnisses sowie der eingebrachten Energiedichte verarbeitet. Die Ausgangswerkstoffe wurden rheologisch, spektroskopisch sowie hinsichtlich ihrer thermischen Eigenschaften charakterisiert. Außerdem wurden sowohl kryogene Bruchflächen als auch resultierende Oberflächen der Bauteile anhand von Rasterelektronenmikroskopie-Aufnahmen bewertet. Ein Polymer-Blend, bestehend aus PA6 und PA12, wurde in [11] sowohl mit unterschiedlichen Mischungsverhältnissen als auch unter Variation der Fertigungsparameter respektive der Energiedichte hinsichtlich resultierender mechanischer Kennwerte untersucht. Bei den beiden bereits beschriebenen Polymer-Blends, die mittels selektivem Laserstrahlschmelzen verarbeitet wurden, handelte es sich jeweils um teilkristalline Blendsysteme. Im Gegensatz dazu wurden in [12] die beiden amorphen Thermoplaste PS und PMMA mit unterschiedlichen Mischungsverhältnissen miteinander verarbeitet. Die mit unterschiedlichen Energiedichten erzeugten Bauteile wurden anschließend hinsichtlich deren thermischen sowie mechanischen Eigenschaften analysiert. Die Blend-Herstellung in den o.g. Arbeiten erfolgte dabei über das elementare Mischen von Pulvern.

Wie in den Ausführungen beschrieben, lassen sich in der Literatur bereits verschiedene Ansätze zur Herstellung und Verarbeitung mehrphasiger Systeme durch pulver- und strahlbasierte additive Fertigungsverfahren finden. Jedoch zeigt sich, dass keiner dieser Ansätze die komplexen Wirkzusammenhänge zwischen Werkstoffauswahl, -zusammenführung, Strukturbildung und resultierenden Bauteileigenschaften grundlegend erforscht hat. Im Zuge dessen soll in dieser Arbeit zunächst eine fundierte Werkstoffauswahl auf Basis von Prozessanforderungen erfolgen. Anschließend werden vielversprechende Polymer-Blends ausgewählt und im Laserstrahlschmelzprozess verarbeitet. Zur Charakterisierung der Strahl-Stoff-Wechselwirkung werden zunächst Einzelschichten und -linien hinsichtlich ihrer Dimension und Phasenmorphologie analysiert. Somit können zunächst Einflussfaktoren wie der Pulverauftrag ausgeschlossen werden, was die Analyse der Wirkzusammenhänge zwischen Werkstoff- und „Bauteil“-Eigenschaften ermöglicht.

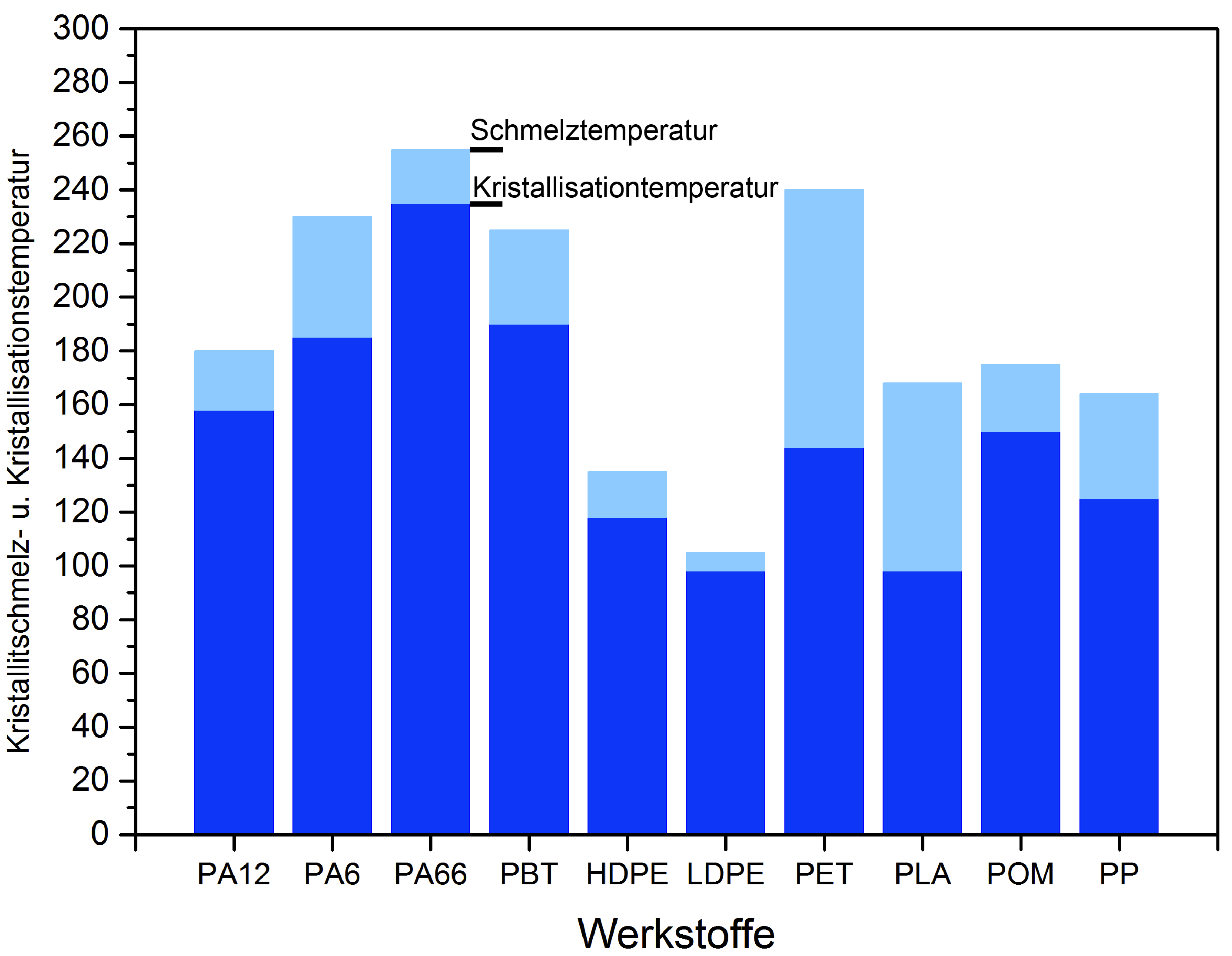

Bei der Verarbeitung von teilkristallinen Thermoplasten mittels selektivem Laserstrahlschmelzen liegen Schmelze und pulverförmiger Feststoff nebeneinander vor. Damit dieses Zweiphasen-Mischgebiet erreicht werden kann, wird der Bauraum, dem Modell des Quasi-isothermen-Laserstrahlschmelzens folgend, auf eine Temperatur bis knapp unterhalb der Kristallitschmelztemperatur des verwendeten Materials vorgeheizt [13]. Die Ausbildung eines Zweiphasen-Mischgebietes ist eine prozessbedingte Anforderung, die etwaige Werkstoffe erfüllen müssen. Bei Polymer-Blends, bestehend aus teilkristallinen Thermoplasten, müssen sich die Bauraumtemperaturbereiche beider Werkstoffe überschneiden, um als Blendsystem für das selektive Laserstrahlschmelzen geeignet zu sein, Bild 3‑1. Wird der Bauraumtemperaturbereich eines Blendpartners überschritten würde dieser unkontrolliert aufschmelzen, während bei einer Unterschreitung eine Phase bereits zu kristallisieren beginnen und eigenspannungsinduzierter Verzug („Curling“) der aufgeschmolzenen Schicht eintreten würde.

Bild 4-1: Kristallisations- und Schmelztemperaturen einiger teilkristalliner Thermoplaste

Zur Herstellung von individuellen Bauteilen aus Blendmaterialien müssen teilkristalline Polymer-Polymer-Systeme den obigen Anforderungen genügen [14]. PA 12 hat sich als Standardwerkstoff für das selektive Laserstrahlschmelzen bereits etabliert. Im Zuge dessen wird zunächst ein Polymer-Blend auf Basis von Polypropylen (PP) und Polyamid 12 (PA 12) für die Untersuchungen herangezogen. Bei dieser Materialkombination kommt es zu einer Übereinstimmung des Verarbeitungstemperaturbereichs gemäß dem Modell des quasi-isothermen Laserstrahlschmelzens. Zusätzlich wird im Rahmen der Untersuchungen ein Polymer-Blend bestehend aus POM und PP näher betrachtet.

Als Mischungsverhältnisse werden für PP/PA12 und POM/PP die Gewichtskonzentrationen von 90/10, 80/20 und 70/30 gewählt. Die Aufbereitung der Pulvermischung, bestehend aus PP und PA12 bzw. POM und PP, erfolgt in einem Wirbelmischer unter N2-Atmosphäre. Um eine homogene Durchmischung der Polymerpartikel zu gewährleisten, wird die Pulvermischung für 30 Minuten bei einer Drehzahl von 400 U/min im Wirbelmischer belassen. Die Temperatur während des Mischungsvorgangs wurde mittels Thermoelement ermittelt und liegt bei 30°C, sodass eine thermische Schädigung der Komponenten ausgeschlossen werden kann. Alle verwendenden Werkstoffe sowie deren Darreichungsform sind in Tabelle 4-1 dargestellt.

Tabelle . Tabelle 4-1: Verwendete Werkstoffe

|

Werkstoff |

Bezeichnung |

Hersteller |

Ausbringungsform |

|

Polyamid 12 (PA12) |

PA2200 |

EOS GmbH |

Pulver |

|

Polypropylen (PP) |

Coathylen PC0580 |

Dupont |

Pulver |

|

Polyoxymethylen (POM) |

Ultraform Z2320 |

BASF SE |

Granulat gemahlen |

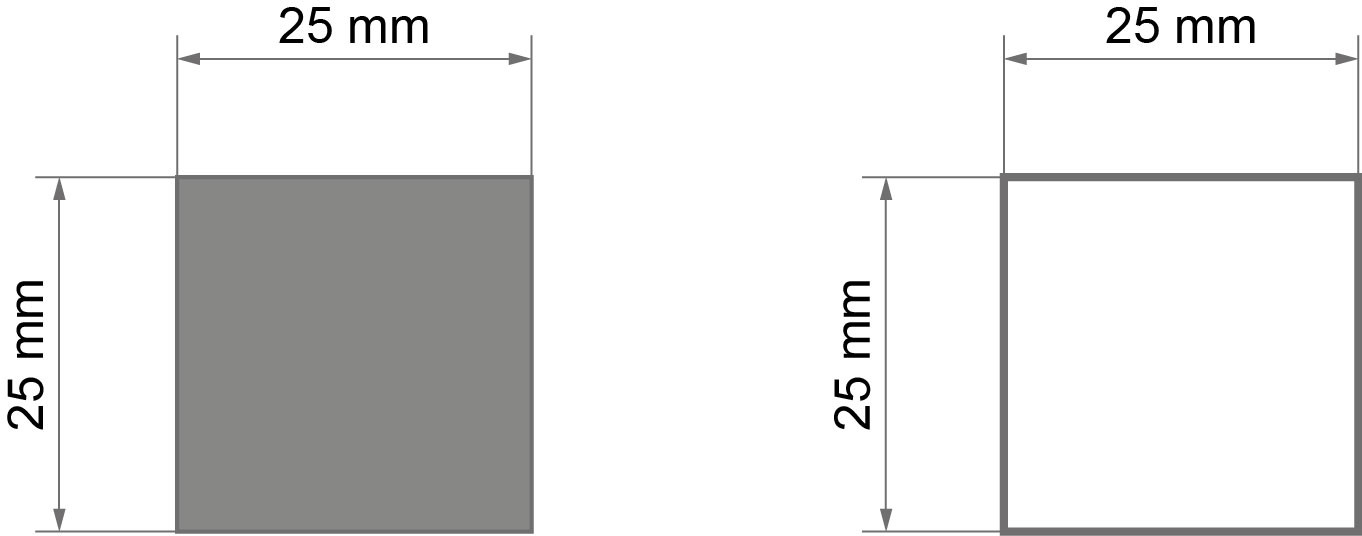

Zur Analyse der Strahl-Stoff-Wechselwirkung unter Ausschluss weiterer Einflussfaktoren, wie z. B. dem Materialauftrag, werden für die nachfolgenden Untersuchungen Einzellinien sowie Einzelschichten als Probekörper gewählt, siehe Bild 4 1. Zur Generierung der Einzellinien beschreibt der Laserfokus ein Viereck mit 25 mm Kantenlänge auf der Pulverbettoberfläche. Analog wird bei der Generierung der Einzelschichten nur das Volumen des Viereckes belichtet. Die Herstellung der idealisierten Probekörper erfolgt in neun Kleinstbauräumen (Pulvervolumen ca. 20 ml) auf einer speziell für den „Sonderforschungsbereich 814 – Additive Fertigung“ beschafften Strahlschmelzanlage. Die annähernd zweidimensionalen Probekörper werden mit einer Scangeschwindigkeit von 1000 mm/s, einer Laserleistung von 16 W sowie einem Hatchabstand von 250 µm gebaut, sodass sich für die Einzellinien eine Linienenergiedichte von 0,016 J/mm und für die Einzelschichten eine Flächenenergiedichte von 0,064 J/mm² ergibt. Bei beiden Materialkombinationen POM/PP und PP/PA12 liegt die Bauraumtemperatur bei 155 °C. Für Polyamid 12 (PA2200, EOS GmbH), einem Standardstrahlschmelzmaterial, wird mit Volumenenergiedichten zwischen 0,35 und 0,40 J/mm³ (entspricht bei einer Schichtdicke von 100 µm einer Flächenenergiedichte von 0,035 und 0,040 J/mm²) [15-17] und einer Bauraumtemperatur von ca. 175 °C gearbeitet. Die hohe Flächenenergiedichte bei der Verarbeitung der Blendsysteme lässt sich durch die, aufgrund des Blendpartners PP, niedrigere Bauraumtemperatur begründen.

Bild 4-2: Probekörpergeometrien einer Einzelschicht (links) und Einzellinie (rechts)

Sowohl die polymeren Ausgangswerkstoffe als auch die Polymer-Blends werden hinsichtlich schüttguttechnologischer und werkstofflicher Aspekte charakterisiert, um eine Aussage über deren Prozessfähigkeit treffen zu können. Partikelform und -größenverteilung sind die zwei bedeutendsten Einflussfaktoren auf resultierende Schüttdichten und Fließfähigkeiten der Werkstoffe. Diese beiden Kenngrößen bestimmen wiederum die Dichte im Bauteil. Im Zuge dessen wird die Partikelform mit Hilfe von Rasterelektronenmikroskopie-Aufnahmen visualisiert. Anhand der statischen Bildanalyse (Morphologi G3 Firma Malvern) wird die Paritkelgrößenverteilung der reinen Pulver sowie der Pulvermischungen bestimmt. Hierzu erfolgt zunächst die Pulverdispergierung mit anschließender Bildaufnahme und Datenanalyse. Die Auswertung und Ergebnisdarstellung erfolgt nach DIN ISO 9276-1 „Darstellung der Ergebnisse von Partikelgrößenanalysen - Teil 1: Grafische Darstellung“ [18]. Ausgewertet werden die Kennzahlen d10,3; d50,3 und d90,3. Der zweite Index zeigt hierbei an, dass für die Verteilungsfunktion das Volumen aller gemessenen Partikel zugrunde liegt. Der Durchmesser d10,3 gibt folglich an, dass 10 % aller Partikel einen kleineren Durchmesser als diesen aufweisen. Der Median der gemessenen Durchmesser wird durch den d50,3; repräsentiert und der d90,3 gibt den Durchmesser an, über dem 10 % der Partikel liegen [19]. Die Bestimmung der Schüttdichte erfolgt nach DIN EN ISO 60 [20]. Das Stampfvolumen bzw. die Stampfdichte wird in Anlehnung an DIN EN ISO 787-11 bestimmt. Der Quotient aus Stampf- und Schüttdichte bildet den Hausner-Faktor. Diese dimensionslose Kennzahl wird bei Schüttgütern in der industriellen Praxis zur Charakterisierung des Fließverhaltens herangezogen. Die bestmögliche Fließfähigkeit entspricht einem Hausner-Faktor von eins.

Die Abschätzung der Verarbeitungstemperatur nach dem Modell des quasi-isothermen La-serstrahlschmelzens sowie der Prozessfähigkeit der Polymermsichungen erfolgt anhand von DSC(Differential Scanning Calorimetry)-Messungen an den Ausgangswerkstoffen. Bei der DSC handelt es sich um ein Verfahren das entsprechend DIN EN ISO 11357 zur Messung der thermischen Eigenschaften eines Werkstoffes eingesetzt wird [21]. Bei der Messung kommt ein Messgerät vom Typ Q 1000 DSC der Firma TA-Instruments zum Einsatz. Die DSC-Messungen werden mit einer Heiz- und Kühlrate von 10 K/min unter Stickstoff durchgeführt. Die Probenmasse beträgt bei diesen Untersuchungen ca. 5 mg.

Die generierten Einzelschichten sowie -linien werden nach dem Strahlschmelzprozess mittels mikroskopischer Methoden hinsichtlich Schmelzbreiten und -tiefen analysiert. Die Schmelzspurbreite sowie die Homogenität der Einzellinie werden mit Hilfe eines Stereo-Mikroskops visualisiert. Hierbei wird ein Stereo-Mikroskop (Typ: SteREO Discovery.V12) des Herstellers Carl Zeiss Microscopy GmbH verwendet. Zur Erlangung einer höheren Tiefenschärfe werden kombinierte Mehrfachaufnahmen mit unterschiedlicher Fokussierung gemacht, die anschließend mit Hilfe der Software IMS von IMAGIC Bildverarbeitung AG zu einem Bild zusammengefügt werden.

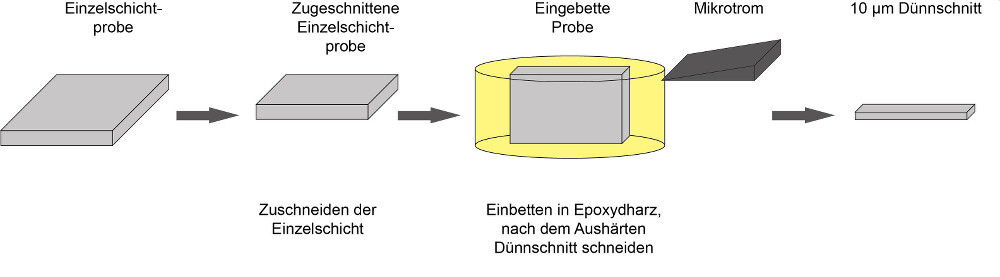

Bild 4-3: Dünnschnittpräparation einer Einzelschichtprobe

Die Morphologie sowie das Phasenverhalten des Polymer-Blends werden anhand von Durchlichtmikroskopieaufnahmen an Einzelschichten charakterisiert. Hierzu wird zunächst ein Dünnschnitt mit einer Dicke von 10 µm aus der Mitte der Einzelschicht präpariert, siehe Bild 4 2. Die Aufnahmen werden mit Hilfe eines Axioplan-Mikroskops des Herstellers Zeiss unter linear polarisiertem Licht mit 20-facher Vergrößerung durchgeführt.

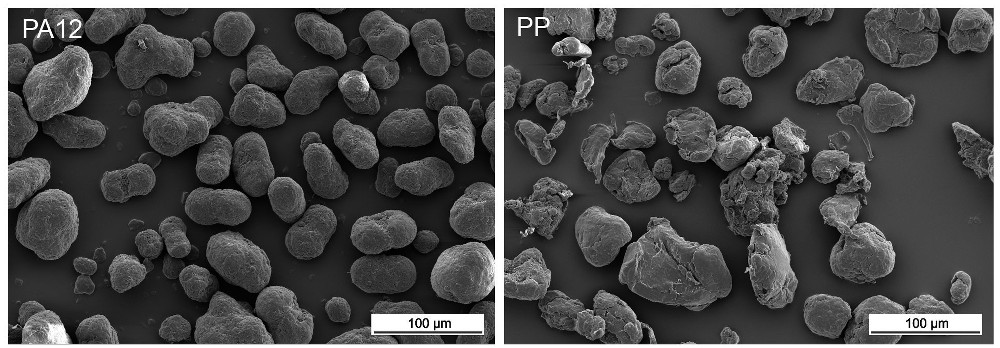

Um die Eignung der Ausgangswerkstoffe und Polymer-Blends für das selektive Laserstrahlschmelzen einschätzen zu können, wird zunächst die Partikelform anhand von Rasterelektronenmikroskopie-Aufnahmen visualisiert, siehe Bild 5-1. Das Standardstrahlschmelzmaterial Polyamid 12 (Typ: PA2200, Hersteller: EOS GmbH) weist eine homogene runde Partikelform mit wenig Feinanteil auf. Im Gegensatz dazu zeigt sich beim Polypropylenpulver (Typ: Coathylene PD 0580, Hersteller: dupont) eine zerklüftete Oberfläche mit einer breiteren Partikelgrößenverteilung.

Bild 5-1: Rasterelektronenmikroskopie-Aufnahme der Polymeren Ausgangswerkstoffe

Der mit Hilfe der Rasterelektronenmikroskopie-Aufnahmen gewonnene Eindruck wird durch die Analyse der volumetrischen Partikelgrößenverteilung bestätigt (Tabelle 5 1). Das Standardstrahlschmelzmaterial PA12 verfügt über eine sehr enge Partikelgrößenverteilung mit geringem Feinanteil und einem mittleren Partikeldurchmesser von d50,3 ≈ 63 µm. Im Gegensatz dazu sind die Partikelgrößenverteilungen der mittels Mahlen hergestellten PP- und POM-Pulver breiter. Der d3,90 bestimmt essentiell die Schichtdicke im Prozess und ist vor allem beim Werkstoff POM als kritisch anzusehen. Bei den elementar gemischten Blendsystemen, bestehend aus PP und PA12, nimmt die mittlere Partikelgröße (d50,3) im Vergleich zu den jeweiligen reinen Werkstoffen zu, was ein Hinweis auf eine Agglomeratbildung während des Mischprozesses ist. Polymer-Blends aus POM und PP weisen wie das reine POM einen hohen Grobanteil auf, der wiederum bei der Verarbeitung speziell beim Pulverauftrag kritisch zu sehen ist.

Tabelle . Tabelle 5 1: Partikelgrößen der Ausgangswerkstoffe und Mischungen

|

Werkstoff |

Konzentration |

d3,10 |

d3,50 |

d3,90 |

|

[Gew.-%] |

[µm] |

[µm] |

[µm] |

|

|

POM |

- |

28 |

80 |

234 |

|

PP |

- |

33 |

75 |

105 |

|

PA12 |

- |

46 |

63 |

83 |

|

PP/PA12 |

90/10 |

47 |

87 |

143 |

|

PP/PA12 |

80/20 |

51 |

93 |

144 |

|

PP/PA12 |

70/30 |

51 |

83 |

129 |

|

POM/PP |

90/10 |

29 |

73 |

405 |

|

POM/PP |

80/20 |

37 |

89 |

186 |

|

POM/PP |

70/30 |

36 |

87 |

261 |

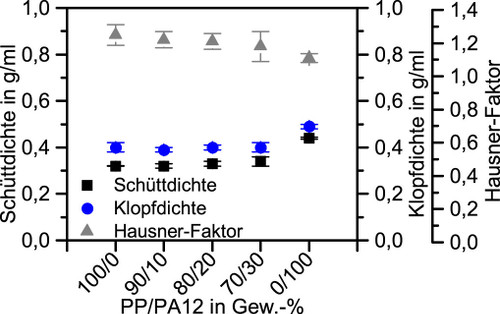

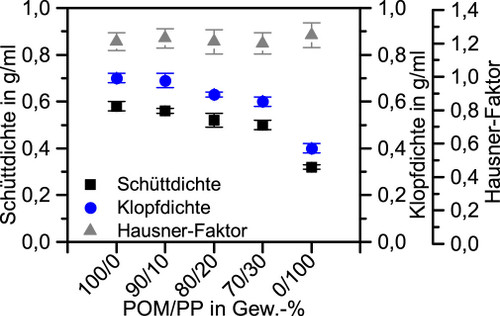

Die oben beschriebenen Parameter Partikelform und -größenverteilung determinieren grundlegend die Schüttdichte und das Fließverhalten des Pulvers. Bild 5 2 veranschaulicht hier sowohl die Schüttdichte der reinen Ausgangswerkstoffe als auch die der Polymer-Blends.

|

|

|

|

a) Mischung PP/PA12 |

b) Mischung POM/PP |

Bild 5‑2: Schüttdichte, Klopfdichte und Hausner-Faktor in Abhängigkeit des Mischungsanteils für POM/PP und PP/PA12 Mischungen

Aufgrund des hohen Anteils an PP (zwischen 90 und 70 Gew.-%) wird die Schütt-, Klopfdichte und der Hausner-Faktor der PP/PA12 Blends in erster Linie durch dessen schüttguttechnologisches Verhalten bestimmt. Die Analyse der Schüttdichte der POM/PP-Mischungen zeigt ein ähnliches Verhalten, wobei hier die Schüttdichte durch den Matrixwerkstoff POM determiniert wird. Aufgrund der höheren Rohdichte von POM mit 1,41 g/cm³ weisen die POM-Mischungen eine höhere Schüttdichte auf. Bei beiden Blend-Kombination verweilt der Hausner-Faktor bei ca. 1,2, was die Pulver als mäßig fließend klassifiziert.

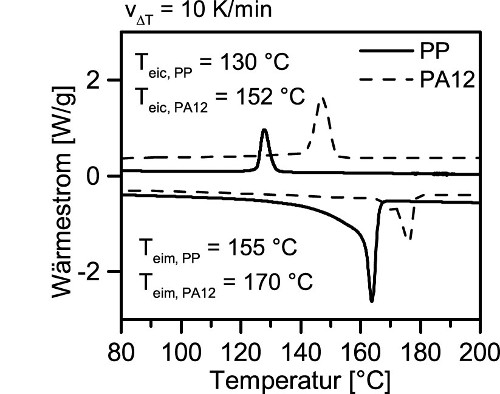

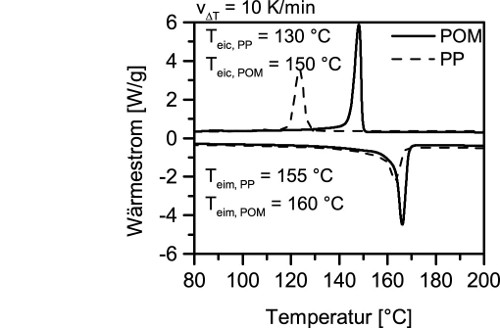

Neben Schüttguteigenschaften, die in erster Linie in der Phase des Materialauftrages eine Rolle spielen, sind die thermischen Werkstoffeigenschaften der Blend-Werkstoffe beim selektiven Laserstrahlschmelzen essentiell. Bild 5-4 zeigt Thermogramme der verwendeten Ausgangswerkstoffe PP, PA12 und POM. Die Blend-Partner sind in den Diagrammen in Bild 5 3 gegenübergestellt.

Ausschlaggebend für die zu wählende Bauraumtemperatur sind jeweils der Onset des Schmelzens des niedriger schmelzenden Polymers sowie der Onset der Kristallisation des höher kristallisierenden Kunststoffes. Bei beiden Blend-Kombinationen liegen diese beiden Temperaturen nur wenige Kelvin voneinander entfernt, was die Verarbeitbarkeit beeinflussen kann. Mögliche Folgen sind unkontrolliertes Aufschmelzen des PP-Pulvers oder das Kristallisieren von PA12 bzw. POM. Der Verarbeitungstemperaturbereich liegt für das PP/PA12-Blend zwischen 152 und 155 °C und für das POM/PP-Blend zwischen 150 und 155 °C. Auf dem Markt erhältliche kommerzielle Anlagensysteme weisen jedoch über den gesamten Bauraum eine Temperaturdifferenz von bis zu 10 K auf. Das verwendete Anlagensystem wurde hinsichtlich der Temperaturverteilung optimiert, sodass sich ein max. Temperaturunterschied von 2 K ergibt, was die Verarbeitung dieser Werkstoffe ermöglicht.

|

|

|

|

a) Mischung PP/PA12 |

b) Mischung POM/PP |

Bild 5‑3: DSC-Analyse der Ausgangswerkstoffe zur Ermittlung der Prozessfähigkeit

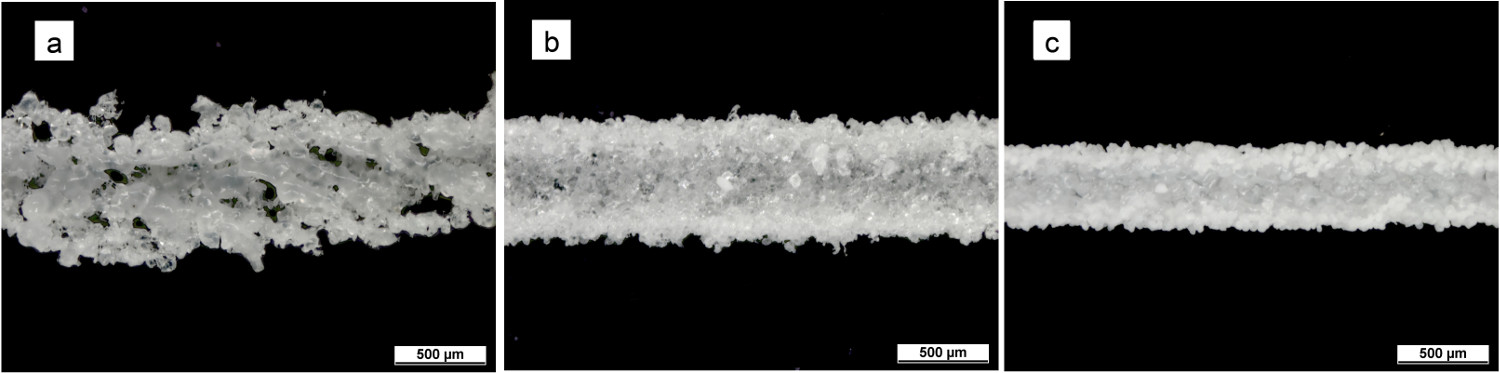

Die Analyse der Strahl-Stoff-Wechselwirkung erfolgt anhand von Einzellinien- und -schichten, also vergleichsweise einfachen Probekörpergeometrien. Diese werden zunächst aus den reinen Ausgangswerkstoffen hergestellt. Für die Verarbeitung dieser Werkstoffe wird analog zu den Polymer-Blends eine Bauraumtemperatur von 155 °C gewählt. In Bild 5 4 sind Aufnahmen der Draufsicht der generierten Einzellinien der Ausgangswerkstoffe POM, PP und PA12 dargestellt. Die aus POM hergestellte Kontur weist deutliche Unebenheiten und Unregelmäßigkeiten auf. Dies lässt sich durch die breite und unregelmäßige Ausgangspartikelgrößenverteilung erklären. Im Gegensatz dazu verfügen die Einzellinien aus PP und PA12 über eine homogenes Erscheinungsbild mit wenigen Fehlstellen. Die Linienbreite der PA12-Kontur entspricht mit ca. 400 µm dem Fokusdurchmesser des Laserstrahls. Die Kontur aus PP weist im Vergleich zu PA12 eine deutlich höhere Linienbreite auf. Im Fall von PA12 wird nur ein Teil der eingebrachten Energie für die Erwärmung des Pulvers bis zur Schmelztemperatur aufgewendet, sodass der restliche zum Schmelzen vorhandene Energiebetrag geringer ist als bei PP, woraus gegebenenfalls die geringere Linienbreite resultiert.

Bild 5-4: Stereomikroskopieaufnahmen von Einzellinien der Ausgangswerkstoffe

a) POM, b) PP, c) PA12

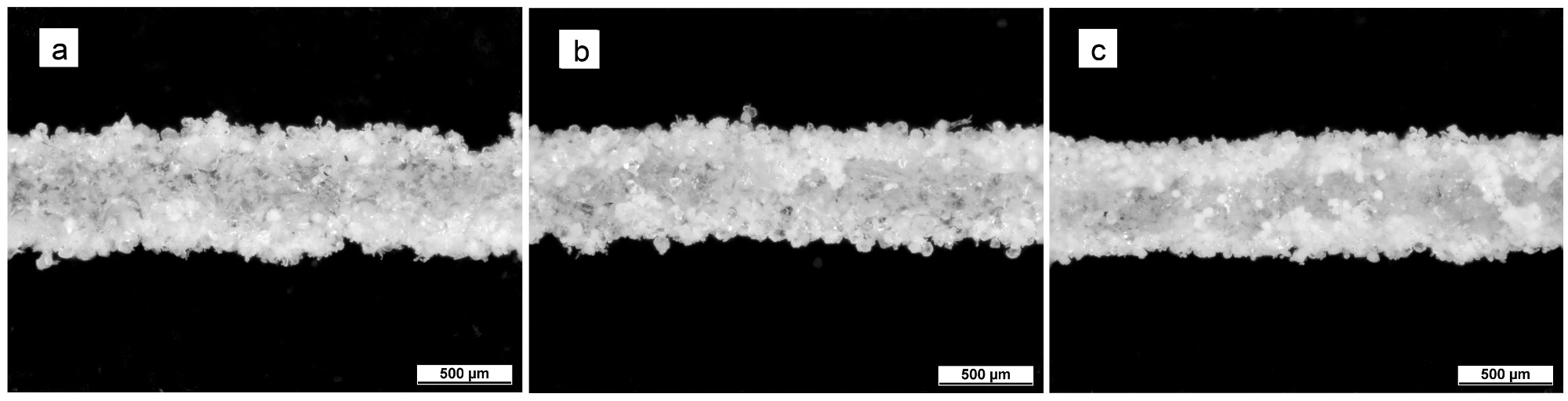

Aufnahmen der Konturen aus PP/PA12 sind in Abhängigkeit der Mischungszusammensetzung in Bild 5-5 dargestellt. Unabhängig von der Konzentration der Blendpartner weisen alle generierten Einzellinien eine homogene Oberfläche sowie wenige Unebenheiten am Rand auf. Die Linienbreiten liegen im Bereich von ca. 500 µm werden von der Konzentration der Blend-Partner kaum beeinflusst und entsprechen ungefähr der Linienbreite von reinem PP (Bild 5-4 b)). Folgerichtig wird das Verhalten der Mischung durch den Matrixwerkstoff PP determiniert.

Bild 5 5: Stereomikroskopieaufnahmen von Einzellinien der Mischungen aus PP/PA12

a) Mischung: PP/PA12 90/10, b) Mischung: PP/PA12 80/20, c) Mischung: PP/PA12 70/30

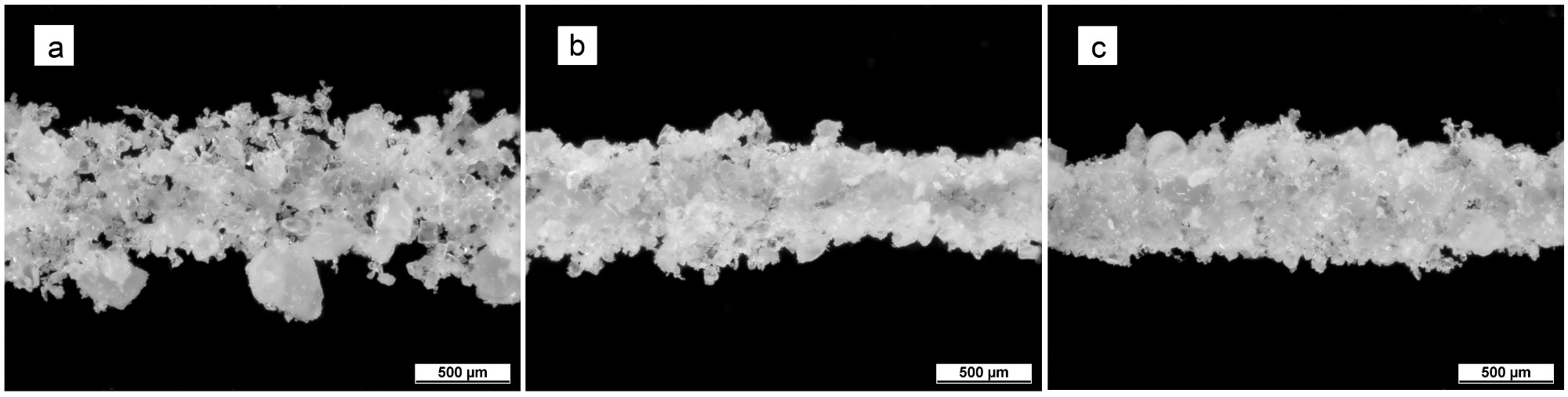

Aufnahmen der Einzellinien aus POM und PP mit variierenden Mischungskonzentrationen sind in Bild 5‑6 dargestellt. Mit steigendem PP-Anteil nimmt die Linienhomogenität zu und die Unebenheiten im Randbereich nehmen ab. Unebenheiten im Randbereich einer belichteten Schicht können auf Bauteilebene zu einer höheren Oberflächenrauheit der Bauteile führen und sind in jedem Fall zu vermeiden. Beide Blend-Kombinationen weisen bei der Fertigung von Einzellinien eine generelle Verarbeitbarkeit auf. Es zeigt sich jedoch bei dem Blend aus POM und PP, dass höhere PP Konzentrationen angestrebt werden müssen.

Bild 5 6: Stereomikroskopieaufnahmen von Einzellinien der Mischungen aus POM/PP

a) Mischung: POM/PP 90/10, b) Mischung: POM/PP 80/20, c) Mischung: POM/PP 70/30

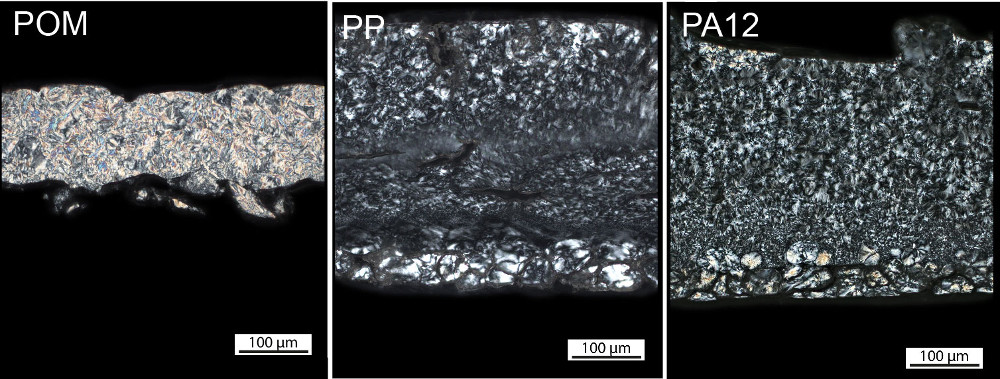

Neben den Einzellinien, mit deren Hilfe die generelle Verarbeitbarkeit abschätzt und eine Aussage über die Strahl-Stoff-Wechselwirkung getroffen werden kann, werden Einzelschichten generiert, um das Phasenverhalten und die resultierende Morphologie zu analysieren. Die Analyse der Einzelschichten erfolgt, analog zu den Einzellinien, zunächst an den reinen Ausgangswerkstoffe, Bild 5 7. Im Vergleich zu den Einzelschichten aus PP und PA12 weist POM eine niedrigere Schmelztiefe von ca. 150 µm auf. Die Schichtdicke im Verarbeitungsprozess liegt üblicherweise bei ca. 100 bis max. 200 µm. Als Folge kann sich im Mehrlagenprozess von POM eine ungenügende Schichtanbindung ergeben, da bei diesem Werkstoff, wie die Partikelgrößenverteilung zeigt ,Schichtdicken von ca. 200 µm gewählt werden müssen. Abhilfe würde die Klassierung der Ausgangswerkstoffe schaffen, sodass sich engere Partikelgrößenverteilungen ergeben.

Bild 5-7: Durchlichtmikroskopieaufnahmen (lin. polarisiertes Licht) von Dünnschnitten aus Einzelschichten der Ausgangswerkstoffe

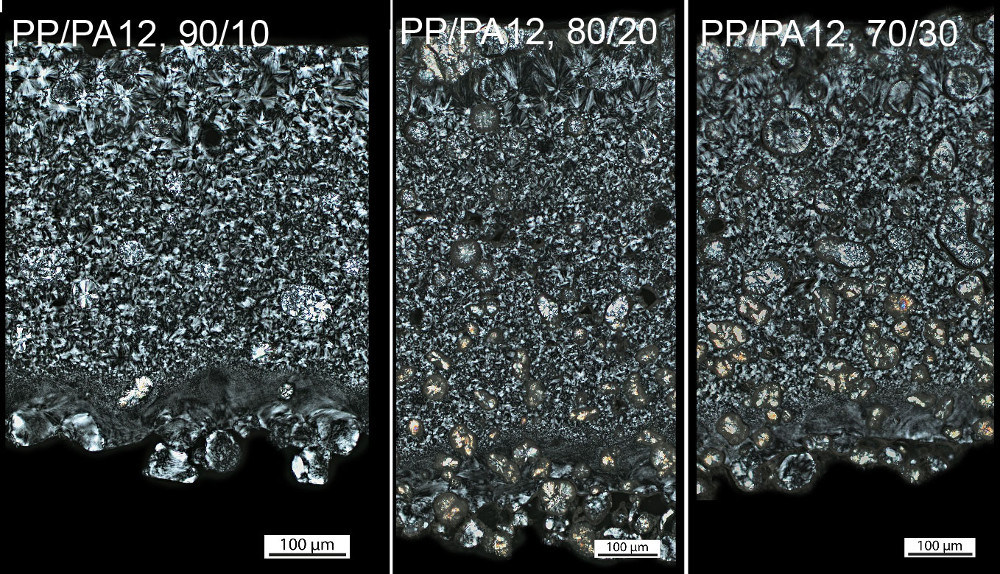

Bild 5-8: Durchlichtmikroskopieaufnahmen (lin. polarisiertes Licht) von Dünnschnitten aus Einzelschichten der Mischungen aus PP und PA12

Durchlichtmikroskopieaufnahmen von Einzelschichten der Mischungen, bestehend aus PP und PA12, sind in Bild 5 8 dargestellt. Von links nach rechts nimmt die PA12-Konzentration und Schichtdicke zu. Die einzelnen Domänen aus PA12 sind in der Mischung kaum zu detektieren, da sich ähnliche sphärolithische Strukturen ergeben. Im unteren Drittel der Schmelzeschicht sind stärker brechende PA12-Sphärolithe erkennbar. Diese sind charakteristisch für noch nicht aufgeschmolzene Partikel aus Neupulver, was den Rückschluss zulässt, dass die Partikel lediglich von der PP Matrix eingeschlossen wurden, ohne dabei selbst aufzuschmelzen.

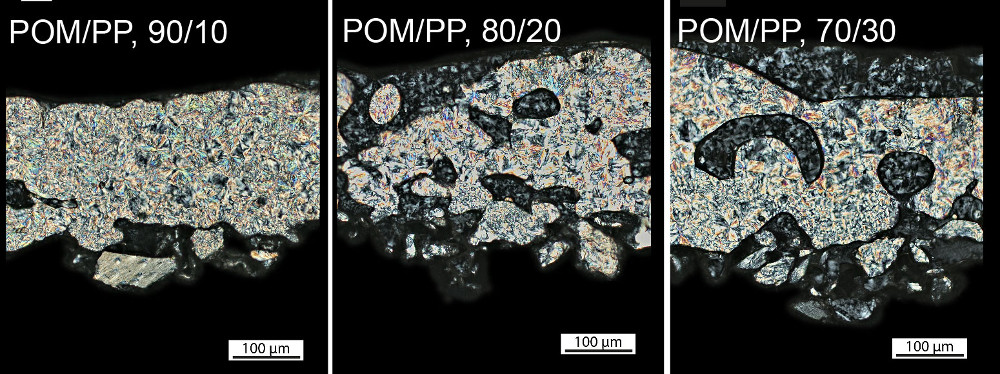

Bild 5 9 zeigt Mikroskopieaufnahmen von Dünnschnitten aus POM/PP-Einzelschichten. Mit steigender PP-Konzentration von links nach rechts nimmt die Schichtdicke zu. Der notwendige Energieeintrag zum Aufschmelzen des Polymers ist bei POM höher als bei PP, sodass bei gleichem Energieeintrag und steigendem PP-Anteil das gesamte aufgeschmolzene Volumen und somit die Schichtdicke zunimmt. Diese Annahme kann hier getroffen werden, da die Schmelzpeaks der beiden Werkstoffe annähernd im gleichen Temperaturbereich liegen. Mit steigendem PP-Anteil nimmt die Schmelztiefe zu, was die Verarbeitung im Mehrlagenprozess ermöglicht. Bei dieser Polymerkombination können die jeweiligen Domänen unterschieden werden, was durch die Unmischbarkeit der einzelnen Komponenten erklärt werden kann.

Bild 5-9: Durchlichtmikroskopieaufnahmen (lin. polarisiertes Licht) von Dünnschnitten aus Einzelschichten der Mischungen

Im Rahmen der dargestellten Untersuchungen werden Schüttgut- und Werkstoffeigenschaften von elementaren Polymermischungen, bestehend aus min. zwei Komponenten, mit dem Ziel der Charakterisierung der Prozessfähigkeit im selektiven Laserstrahlschmelzen analysiert. Hierfür werden Mischungen aus PP und PA12 sowie aus POM und PP mit unterschiedlichen Konzentrationen hergestellt. Partikelform und -größenverteilung geben Rückschluss auf die resultierende Schüttdichte und das Fließverhalten des Pulvers. Es hat zeigt sich, dass Schüttdichte und Fließverhalten der Mischungen durch den Blend-Partner bestimmt werden, der in höherer Konzentration vorliegt. Die breite Partikelgrößenverteilung von POM sowie der hohe Grobanteil im Schüttgut sind bei der Verarbeitung in der Phase des Materialauftrages nachteilig. Abhilfe würde hier eine Klassierung des Werkstoffes schaffen. Die thermische Analyse der Ausgangspolymere zeigt in welchem Temperaturbereich das Polymerblend theoretisch als Schmelze und Pulver in einem Zweiphasen-Mischgebiet vorliegen kann. Anhand von Einzellinien wird die Strahl-Stoff-Wechselwirkung der Mischungen bewertet. Unabhängig vom Mischungsverhältnis ergeben sich bei PP/PA12 Blends homogene Einzellinien mit wenig Unebenheiten am Rand. Im Gegensatz dazu nimmt mit der PP Konzentration im POM/PP Blend die Linienhomogenität zu, weshalb hier höhere PP Konzentrationen vorteilhaft sind. Zur Erforschung der Phasenmorphologie der heterogenen Zweiphasengemische dienen durchlichtmikroskopische Aufnahmen unter polarisiertem Licht. Bei der Kombination von POM und PP sind Polymer-Blends mit höheren PP-Konzentrationen zu bevorzugen, da sich hier höhere Schmelztiefen ergeben. Es kann gezeigt werden, dass Polymerblends in pulver- und strahlbasierten additiven Fertigungsverfahren generell verarbeitet werden können. Gegenstand zukünftiger Forschungsarbeiten soll der Einfluss der Prozessführung auf die Morphologie des heterogenen Phasengemisches sein. Außerdem wird zukünftig angestrebt die oben erläuterten Zusammenhänge im Mehrlagenprozess abzubilden.

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Finanzierung des Sonderforschungsbereichs 814 – Additive Fertigung.

[1] Gebhardt, A.: Generative Fertigungsverfahren : Rapid Prototyping - Rapid Tooling - Rapid Manufacturing. XVI, 499 S. Hanser: München, 2007.

[2] Verl, A.; Rommel, S.; Wolf, A.; Becker, J.; Beuninger, J.: Generative Fertigung mit Kunststoffen: Konzeption und Konstruktion durch Selektives Lasersintern. Springer Verlag: Berlin, 2012.

[3] Gebhardt, A.: Understanding Additive Manufacturing. Rapid Prototyping - Rapid Tooling - Rapid Manufacturing. Hanser Publications LLC: München, Wien, 2012.

[4] Wohlers, T.: Wohlers Report 2014 - 3D Printing and Additive Manufacturing - State of the Industry. Wohlers Associates 2014.

[5] Robeson, L.M.: Polymer Blends A Comprehensive Review Carl Hanser Verlag: München, 2007.

[6] Becker, G.; Braun, D.: Kunststoff Handbuch 3/2 Technische Polymer-Blends. Carl Hanser Verlag: München, 1993.

[7] Wendel, B.; Rietzel, D.; Kühnlein, F.: Additive Processing of Polymers. In: Macromolecular Materials and Engineering 293 (2008).

[8] Bussink, J.; Van de Grampel, H.T.: Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH Verlag GmbH & Co. KGaA, 2000.

[9] Wu, Y.; Yang, Y.; Li, B.; Yanchun, H.: Reactive Blending for Modified Polypropylene and Polyamide 12: Effects of Compatibilizer Content on Crystallization and Blend Morphology. In: Journal of Applied Polymer Science 100 (2006), S. 3187 - 3192.

[10] Salmoria, G.V.; Leite, J.L.; Ahrens, C.H.; Lago A.: Rapid manufacturing of PA/HDPE blend specimens by selective laser sintering: Microstructural characterization. In: Polymer Testing 26 (2007), S. 361-368.

[11] Salmoria, G.V.; Leite, J.L.; Viera, L.; Pires, A.; Roesler, C.: Mechanical properties of PA6/PA12 blend specimens prepared by selective laser sintering. In: Polymer Testing 31 (2012), S. 411-416.

[12] Salmoria, G.V.; Leite, J.L.; Lopes, C.; Machado, R.; Lago, A.: The manufacturing of PMMA/PS blends by selective laser sintering, Proceedings of the 3rd International Conference on Advanced Research in Virtual and Rapid Prototyping, 2007, pp. 305-311.

[13] Alscher, G.: Das Verhalten teilkristalliner Thermoplaste beim Lasersintern. Universität Essen, Dissertation. 2000

[14] Drummer, D.; Wudy, K.; Kühnlein, F., Drexler, M.: Polymer Blends for Selective Laser Sintering: Material and Process Requirements. In: Physics Procedia 39 (2012), S. 509-517.

[15] Caufield, B.; McHugh, P.; Lohfeld, S.: Dependence of mechanical properties of polyamide components on build parameters in the SLS process. In: Journal of Materials Processing Technology 182 (2007), S. 477-488.

[16] Drummer, D.; Drexler, M.; Wudy, K.: Impact of Heating Rate During Exposure of Laser Molten Parts on the Processing Window of PA12 Powder. In: Physics Procedia 56 (2014), S. 184-192.

[17] Wegner, A.; Mielicki, C.; Grimm, T.; Gronhoff, B.; Witt, G.; Wortberg, J.: Determination of robust material qualities and processing conditions for laser sintering of polyamide 12. In: Polymer Engineering & Science (2013), S. n/a-n/a.

[18] N.N.: DIN ISO 9276-1: Darstellung der Ergebnisse von Partikelgrößenanalysen - Teil 1: Grafische Darstellung, 1998.

[19] Schulze, D.: Pulver und Schüttgüter - Fließeigenschaften und Handhabung. 2006.

[20] N.N.: DIN EN ISO 60 - Kunststoffe- Bestimmung der scheinbaren Dichte von Formmassen, die durch einen genormten Trichter abfließen können (Schüttdichte) (ISO 60:1977). In: Beuth Verlag GmbH Deutsche Fassung EN ISO 60:1999 (2000).

[21] Ehrenstein, G.W.; Riedel, G.; Trawiel, P.: Praxis der thermischen Analyse von Kunststoffen. Carl Hanser Verlag: München, 2003.

Dipl.-Ing. (FH) Katrin Wudy

Sonderforschungsbereich 814 – Additive Fertigung

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

E-Mail:

wudy@lkt.uni-erlangen.de

Web:

www.sfb814.de

Dipl.-Ing. Maximilian Drexler

Sonderforschungsbereich 814 – Additive Fertigung

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

E-Mail:

drexler@lkt.uni-erlangen.de

Web:

www.sfb814.de

Prof. Dr.-Ing. Dietmar Drummer

Sonderforschungsbereich 814 – Additive Fertigung

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

E-Mail:

info@lkt.uni-erlangen.de

Web:

www.sfb814.de