Untitled Document

© 2015 Katrin Wudy; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-42383

Das selektive Strahlschmelzen teilkristalliner Thermoplastpulver, auch als selektives Lasersintern (SLS) oder selektives Strahlschmelzen bezeichnet, zählt zu den Verfahren der pulver- und strahlbasierten schichtweisen Bauteilerzeugung, auch als additive Fertigung oder verallgemeinert „3D-Druck“ bezeichnet. Insbesondere im Bereich der Prototypenherstellung, dem sogenannten „Rapid Prototyping“, ist das selektive Laserstrahlschnmelzen teilkristalliner Thermoplaste ein etabliertes Herstellungsverfahren. Aktuell zeichnen sich ein großes Interesse und ein vermehrter Einsatz additiver Fertigungstechnologien branchenübergreifend ab. Die Produktion von kleinen bis mittleren Serien, speziell nach Kundenwunsch oder Anforderungsprofil individualisierter Bau-teile, erscheint mittels additiver Fertigungsverfahren möglich und gewinnt dabei zunehmend an Bedeutung. Hierdurch ergeben sich gesteigerte Erwartungshaltungen an die Reproduzierbarkeit der Fertigungsprozesse sowie damit hergestellter Bauteile. Die Erfüllung der hohen industriellen Anforderungskollektive ist dabei zum aktuellen Stand der Technik trotz vermehrtem Forschungseinsatz nur unzureichend verstanden und umgesetzt. [1-3]

Um den hohen Anforderungen einer zunehmenden additiven Produktion im Serienumfang ge-recht zu werden, bedarf es einer grundlegenden, örtlich und zeitlich aufgelösten, Kenntnis der werkstofflichen und prozesstechnischen Randbedingungen, im Besonderen der komplexen, transienten Temperaturfelder im Strahlschmelzprozess teilkristalliner Thermoplaste. Dies wird am „Curling“-Effekt deutlich. Bei diesem Prozessfehler während des Strahlschmelzens handelt es sich um eine lokale Aufwölbung der belichteten Schicht ausgelöst durch eine beginnende Kristallisation der Thermoplastschmelze. [2, 4]

Im folgenden Beitrag soll dabei der Pulverauftragsprozess als mögliche Ursache einer vorzeitigen Kristallisation näher untersucht werden, um ein grundlegendes Verständnis dieses Teilprozesses des Strahlschmelzens aufzubauen.

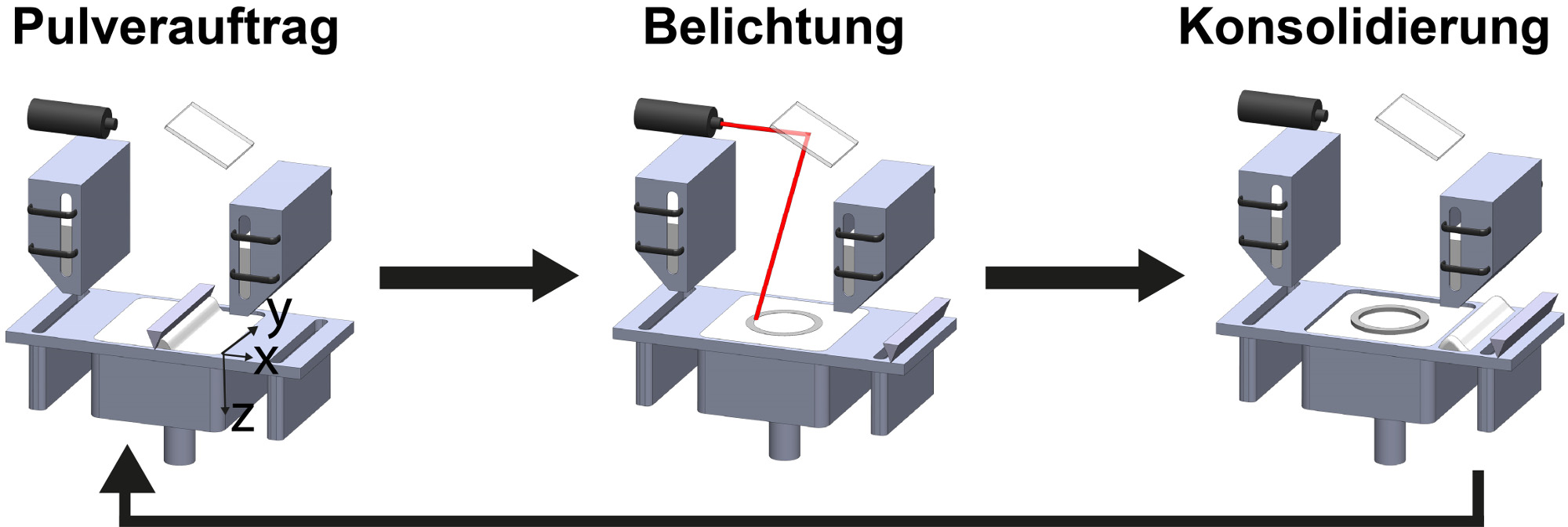

Beim Laserstrahlschmelzen teilkristalliner Thermoplastpulver wird mittels einer Laserquelle ein pulverförmig vorliegender Thermoplast, einer Bauteilkontur folgend, aufgeschmolzen (Bild 2-1).

Bild 2-1: Teilprozesse des selektiven Strahlschmelzens teilkristalliner Thermoplasten

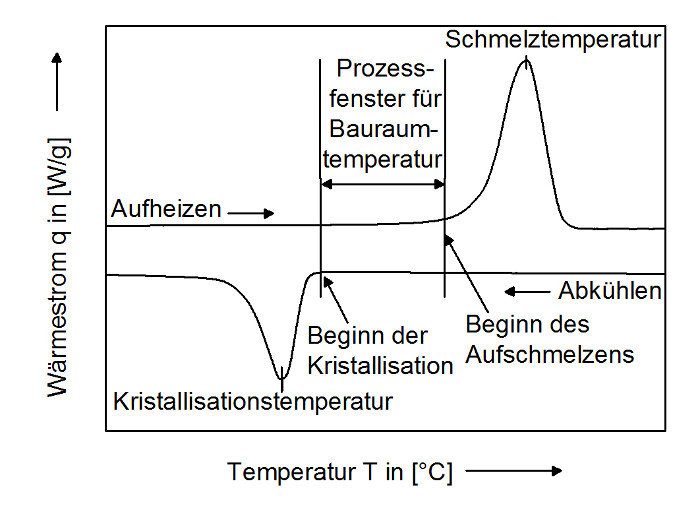

Die Prozessführung, bzw. in erster Linie die Wahl der Temperaturen in der Baukammer, hängen dabei vom nutzbaren, thermischen Prozessfenster des eingesetzten Pulverwerkstoffs ab. Als thermisches Prozessfenster (für teilkristalline Pulverwerkstoffe) wird dabei die Temperaturdifferenz zwischen Schmelzen und Kristallisation verstanden (vgl. Bild 2-2).

Bild 2 2: Schematischer DSC-Verlauf eines teilkristallinen Thermoplasten [1, 2]

Ausgehend vom Modell des quasi-isothermen Lasersinterns wird im Idealfall von der Strahlquelle gerade genügend Energie in ein bis kurz unter die Schmelztemperatur erwärmtes Pulver eingebracht, um kristalline Bereiche im Thermoplast aufzulösen und so den Aggregatszustand von fest in schmelzförmig zu verändern. Unbelichtete Bereiche bleiben pulverförmig und dienen als Stütze für schmelzflüssig vorliegende Bereiche. Das zuvor beschriebene, idealisierte Prozessmodell geht von einer gradientenfreien Temperaturführung während des gesamten Prozesses aus. Im realen Prozess kann dies nicht realisiert werden. So stellt sich z. B. bereits beim Auftrag einer neuen Pulverschicht auf zuvor belichtete, schmelzflüssige Bereiche, ein Temperaturgradient ein. Zusätzlich ergibt sich je nach gewählter Belichtungsstrategie und Bauteilgestalt ein variierendes Temperaturfeld [5]. Dieses wirkt sich auf das zeit- und temperaturabhängige Materialverhalten von Kunststoffen aus. Im Rahmen des vorliegenden Beitrags soll insbesondere auf die durch den Teilprozess des Pulverauftrags eingebrachten Temperaturgradienten und deren Wirkung auf den Strahlschmelzprozess eingegangen werden. [6, 7]

Im Stand der Technik als Auftragssysteme etabliert sind ein feststehendes Rakel und eine gegenläufig zur Auftragsrichtung rotierende Walze. Beide Systeme weisen keine eigene Temperierung auf und werden indirekt über den Bauraum aufgeheizt. Hierdurch entsteht eine Temperaturverteilung am Auftragssystem.

Um Bauteile mit der notwendigen Maßhaltigkeit und Reproduzierbarkeit herstellen zu können, ist die Erforschung variierender Temperaturfelder im Strahlschmelzprozess und damit verbundener Prozessfehler (z. B. „Curling“) von großer Bedeutung. Dabei beschreibt der Begriff „Curl“ oder auch „Curling“ das lokale Verzugsverhalten während der Generierung der ersten Schichten eines Bauteils [4]. Voraussetzung für das Auftreten von Curling ist eine beginnende Kristallisation schmelzeförmiger Bereiche. Durch die Wahl der Bauraumtemperatur oberhalb der Kristallisationstemperatur des verwendeten Werkstoffes wird, abgesehen von isothermen Kristallisationseffekten, ein Einsetzen der Kristallisation und damit verbundenes Curling weitestgehend unterdrückt. Dennoch kann es im gesamten Prozessverlauf zu örtlichen Temperaturunterschieden innerhalb der aufgeschmolzenen Bauteilkontur kommen [8]. Als eine mögliche Ursache für einen derartigen Temperaturabfall ist der Auftrag einer neuen, kühleren Pulverschicht in Kombination mit einem unzureichend bzw. je nach Prozessphase unterschiedlich temperierten Auftragsmechanismus anzuführen [9, 10]. Durch den Pulverauftragsprozess erfolgt eine vorübergehende Abkühlung der Oberflächen der Schmelze, wodurch bei einsetzender Kristallisation ein Volumenschwund zu beobachten ist. Durch das damit einhergehende, eigenspannungsinduzierte, Herausragen der Bauteilränder aus dem Pulverbett als Folge des Curling-Effekts, wird eine mechanische Interaktion zwischen Bauteil und Auftragsmechanismus begünstigt. In Folge dessen kann eine Verschiebung bereits belichteter Bereiche auftreten, sodass die Belichtung in den darauffolgenden Schichten mit einem ungewollten Versatz der Schichten zueinander erfolgt. Für die Maximierung der Bauteilqualität und Prozessstabilität im Strahlschmelzprozess ist es folglich von großer Bedeutung, Curling im Bauprozess zu reduzieren.

Die Kristallisationstemperatur Tp,c unterliegt dabei einer Abhängigkeit von der beim Pulverauftrag an der Oberfläche der bereits belichteten Bereich aufgebrachten Kühlrate [11]. Diese Kühlrate beim Schichtauftrag wird dabei im Wesentlichen durch die Wechselwirkung der Vorwärmtemperatur des neu aufgetragenen Pulvers und der Temperatur des Auftragsmechanismus bestimmt. Während die Vorwärmtemperatur des neu aufgetragenen Pulvers als nahezu konstant über den Fertigungsprozess angesehen werden kann (bedingt durch eine thermische Entkoppelung der Pulvervorratsbehälter vom umliegenden Bauraum), weist der Auftragsmechanismus eine zeitliche Temperaturentwicklung auf. Grund hierfür ist, dass der Auftragsmechanismus während des Schichtauftrags durch die Bauraumheizung stärker erwärmt wird als in seiner Ruheposition. Die angewandte Translationsgeschwindigkeit des Auftragsmechanismus bestimmt einerseits die Anzahl an Auftragsvorgängen in einem konstanten Betrachtungszeitraum und andererseits die Wechselwirkungszeit mit dem Bauraumheizsystem. In der Folge resultieren variierende Abkühlraten der aufgeschmolzenen Bauteilkontur beim Schichtauftrag als Funktion der Auftragsgeschwindigkeit, der Prozesszeit sowie der Vorwärmtemperatur des neu aufgetragenen Pulverwerkstoffes. Die Bestimmung der sich einstellenden Mischtemperatur im Wechselwirkungsbereich zwischen Schmelze, neu aufgetragener Pulverschicht und Auftragsmechanismus ist auf experimentellem Wege schwierig umzusetzen und bedarf numerischer Unterstützung, basierend auf experimentell erfassten Randbedingungen. Ziel des vorliegenden Beitrags ist die Erfassung entsprechender Simulationseingangsgrößen und erste modellhafte Berechnung hinsichtlich des zu erwartenden Temperaturfeldes beim Auftrag einer neuen Pulverschicht.

Die Untersuchungen werden auf einer für die Grundlagenforschung aufgebauten Versuchsanlage sowie mit einer modifizierten DTM Sinterstation 2500 durchgeführt. Als Werkstoffsystem wird ein PA12-Pulver vom Typ PA2200 der Firma EOS, Krailling, verwendet, welches gleichbleibende Rohstoffeigenschaften sicherstellt.

Bei der dynamischen Differenzialkalorimetrie (DSC) handelt es sich gemäß DIN EN ISO 11357 1 um ein vergleichendes Messverfahren, welches Energieströme an einer Werkstoff- und einer Referenzprobe für verschiedene Temperaturen erfasst. Während der Messung werden die Proben demselben Heiz- und Kühlverlauf unterworfen. Über die Messung der anliegenden Temperaturen kann die Differenz der Wärmeströme zwischen beiden Proben erfasst und gegeneinander bilanziert werden. Tabelle 3 1 zeigt die DSC-Versuche im Überblick.

Tabelle 3-1: Im DSC-Versuch geprüfte Abkühlbedingungen

|

Kühlrate [K/s] |

Einwaage [g] |

Heizrate [K/s] |

Systemtechnik |

|

0,017 |

0,01 |

0,167 |

Mettler |

|

0,083 |

|||

|

0,167 |

|||

|

10 |

wenige Pulverpartikel |

2000 |

Mettler Hochgeschwindigkeits-DSC (HS-DSC) |

|

20 |

|||

|

40 |

|||

|

100 |

Die Wahl der Abkühlraten über einen breiten Wertebereich erlaubt es, verschiedene zeitabhängige Kristallisationseffekte im laboranalytischen Maßstab zu analysieren und verschiedenen Abkühlraten beim Pulverauftrag abzubilden.

Im vorliegenden Beitrag wird ein Auftragssystem, eine gegenläufig rotierenden Walze, fokussiert. Die ausgewählten Translationsgeschwindigkeiten vt des Auftragssystems sind Tabelle 3-2 zu entnehmen und bilden, am industriellen Standard gemessen, vergleichsweise langsame als auch schnelle Auftragsgeschwindigkeiten ab. Die Drehzahl der Walze variiert, wie bei diesem System üblich, mit vt direkt proportional.

Tabelle 3-2: Experimentelle Randbedingungen

|

Auftrags-geschwindigkeit vt [mm/s] |

Anlagentyp |

Prozessrandbedingungen |

|

125 |

Forschungsaufbau |

Bauraumtemperatur: 175 °C Probekörper: 5 Zugstäbe, DIN EN ISO 3167, Typ A Energiedichte: 0,4 J/mm3 Basisschichten vor Belichtung: > 300 Stk. Vorwärmtemperatur des Pulvervorrats: ca. 20 s Verweilzeit des neu aufzutragenden Pulvers bei Bauraumtemperatur |

|

250 |

||

|

500 |

||

|

75 |

DTM Sinterstation 2500 |

Bauraumtemperatur: 172 °C Probekörper: 5 Zugstäbe, DIN EN ISO 3167, Typ A Energiedichte: 0,4 J/mm3 Basisschichten vor Belichtung: > 300 Stk. Vorwärmtemperatur Pulvervorrat: 80 °C |

|

125 |

||

|

175 |

Die Berücksichtigung unterschiedlicher Anlagesysteme mit verschiedener Pulvervorwärmtechnologie erlaubt eine allgemein gültige Beurteilung der Versuchsergebnisse.

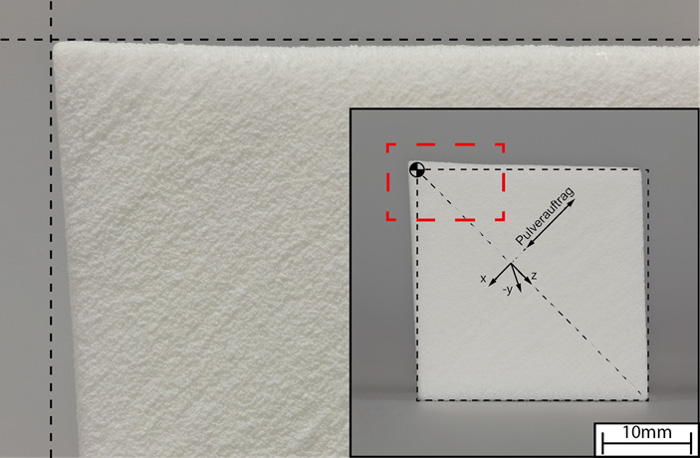

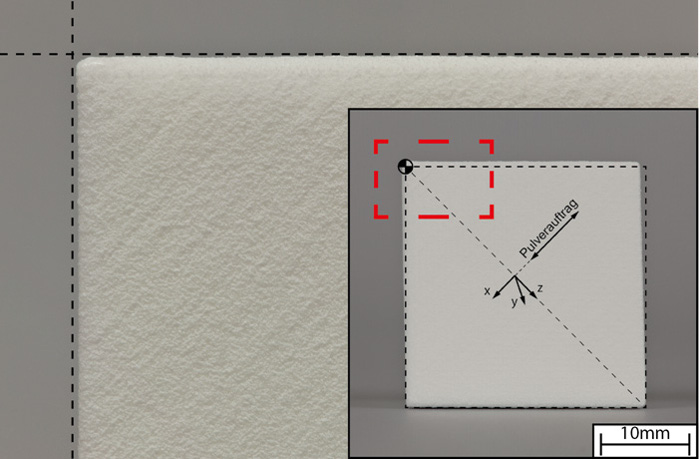

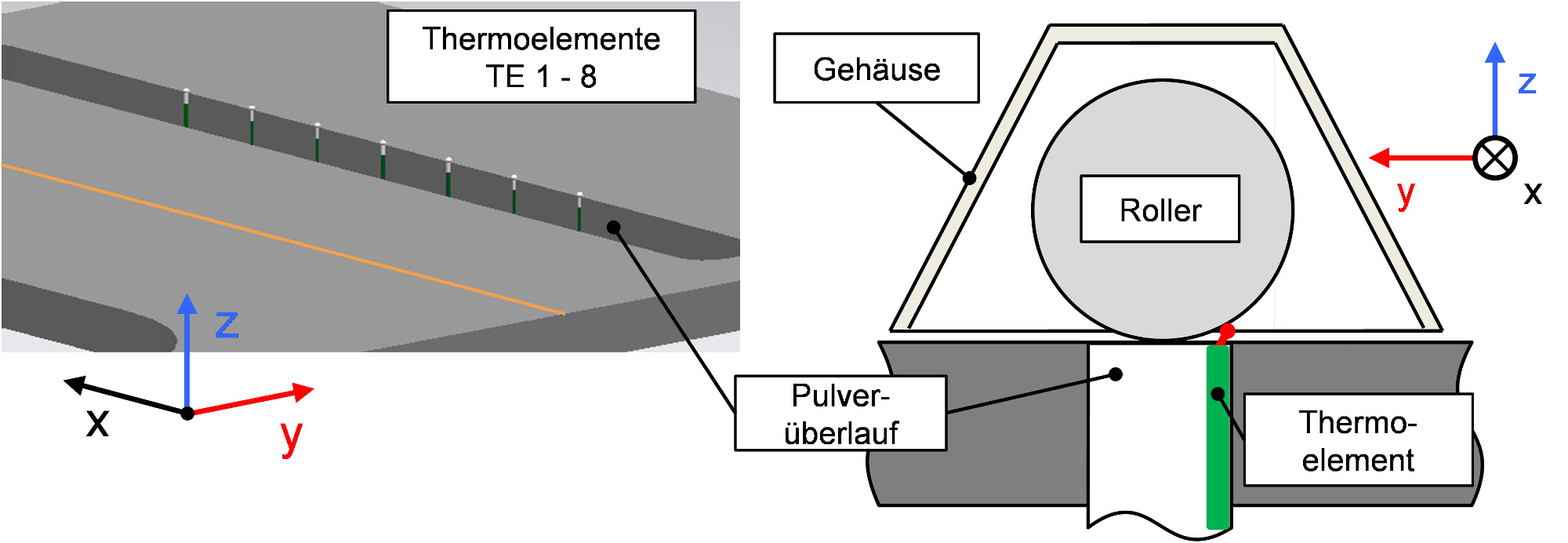

Der Aufbau zur Temperaturmessung am Auftragssystem ist Bild 3-1 zu entnehmen.

Bild 3-1: Versuchsaufbau zur Temperaturmessungen am Auftragsmechanismus „Walze“

Durch Abgreifen der Temperatur (Thermoelement, Typ-K) in Ruheposition des Auftragsmechanismus und damit verbundenem Stillstand der Walze wird ein Aufheizen der Thermoelemente durch eine Friktion der selbigen an der rotierenden Walze vermieden. Ebenfalls kann durch eine Verteilung der Temperaturerfassungspunkte über die Länge des Auftragsmechanismus eine örtliche aufgelöste Temperaturverteilung am Mechanismus erfasst werden.

|

|

|

|

a) Konventionelle DSC nach [9] |

b) Hochgeschwindigkeits-DSC |

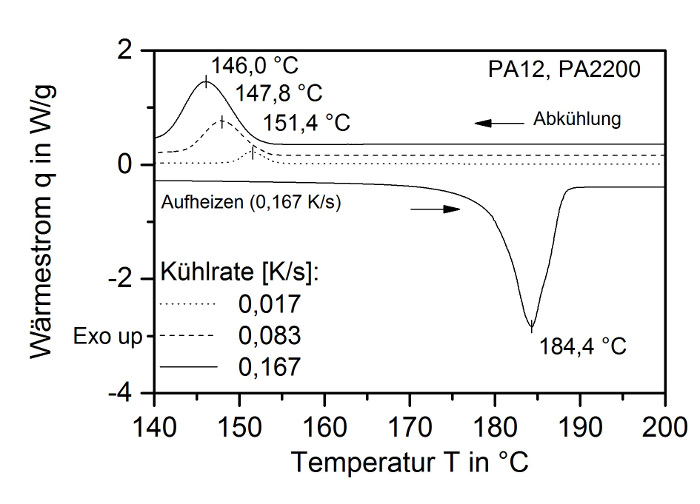

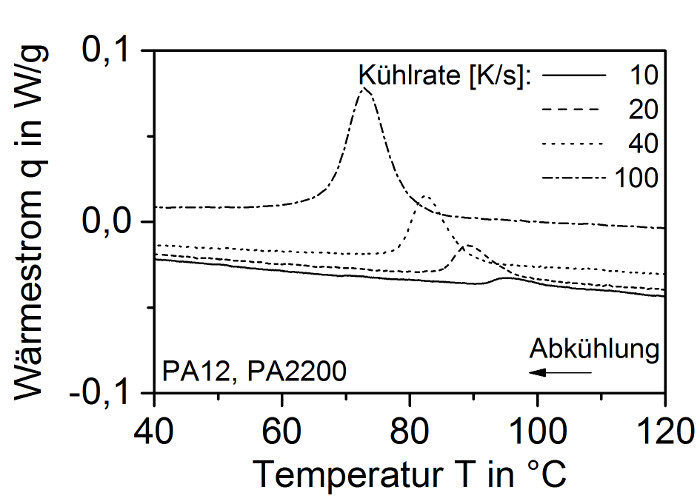

Bild 4 1: DSC-Verlauf von PA12, PA2200

Bild 4-1 (a) zeigt die DSC-Kurven für mit gleichen Heizraten aufgeheizte PA12-Proben (Einwaage: 10 mg) bei variierenden Abkühlraten von 0,017 bis 0,167 K/s, durchgeführt in einer konventionellen DSC. Deutlich ersichtlich ist der Kristallisationspeak bei ca. 150 °C, welcher je nach verwendeter Abkühlrate leicht variiert. Für eine erhöhte Abkühlrate wird der Kristallisationspeak hin zu niedrigeren Temperaturen verschoben [7, 12]. Bei einer Änderung der Kühlrate von 0,167 auf 0,017 K/s beträgt die Temperaturänderung dabei lediglich ΔTpc,konventionell=5,5 K. Die geringfügige Peakverschiebung ist auf die vergleichsweise hohe Einwaage in konventionellen DSC-Systemen zurückzuführen. Hierdurch entsteht bei steigender Heizrate eine thermische Trägheit der eingewogenen Materialprobe, welche dazu führt, dass die Temperaturänderung von der vergleichsweise hohen Probenmenge nur sehr langsam angenommen werden kann. In der Folge ist die tatsächlich an der Probe anliegende Abkühlrate bei der konventionellen DSC bei hohen Einwaagen limitiert. Somit zeigen sich nur geringfügig abweichende Kristallisationspeaktemperaturen trotz gesteigerter Abkühlrate. Hinzu kommt, dass für beim selektiven Strahlschmelzen übliche Bauraumtemperaturen von ca. TB=175 °C und übliche Pulvervorwärmtemperaturen des neu aufgetragenen Pulvers von Tfeed=80 °C beträchtlich höhere Abkühlraten zu erwarten sind, wodurch der Einsatz einer Hochgeschwindigkeits-DSC (HS-DSC) mit geringsten Probeneinwaagen notwendig wird.

Bild 4-1 (b) zeigt die mittels HS-DSC an PA12-Pulverproben ermittelten Abkühlverläufe nach vorausgehender Aufheizung mit konstanter Heizrate. Deutlich ersichtlich ist das im Vergleich zu konventionellen DSC deutlich niedrigere Niveau der Kristallisationspeaktemperaturen. Hierin ist eine Bestätigung der Korrelation zwischen verwendeter Probeneinwaage und anliegender Abkühlrate zu sehen. Bei Erhöhung der Abkühlrate auf bis zu 100 K/s ist deutlich ersichtlich, dass die Peaktemperatur der einsetzenden Kristallisation zu niedrigeren Temperaturen hin verschoben wird. Die Peaktemperaturdifferenz liegt bei einer Erhöhung der Abkühlrate von 10 auf 100 K/s bei ΔTpc,HS=19,4 K.

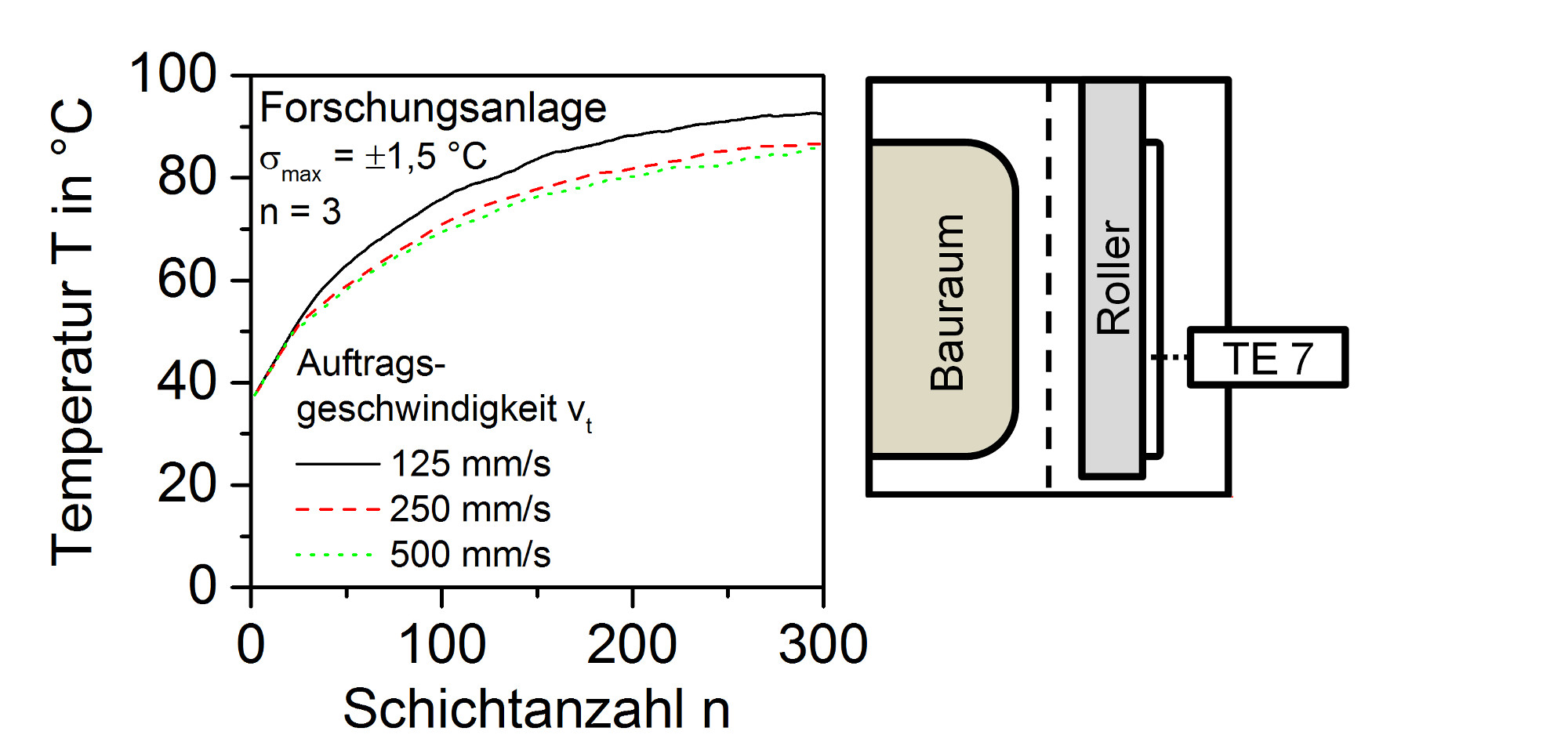

Bild 4-2 zeigt den Temperaturverlauf (Mittelwertkurven) an 3 ausgewählten Messpunkten des Auftragssystems für fortschreitende Prozesstemperatur, ausgehend von Raumtemperatur und für eine konstante Auftragsgeschwindigkeit von vt=250 mm/s.

Bild 4-2: Temperaturverlauf am Auftragsmechanismus TWalze als Funktion der Prozesszeit

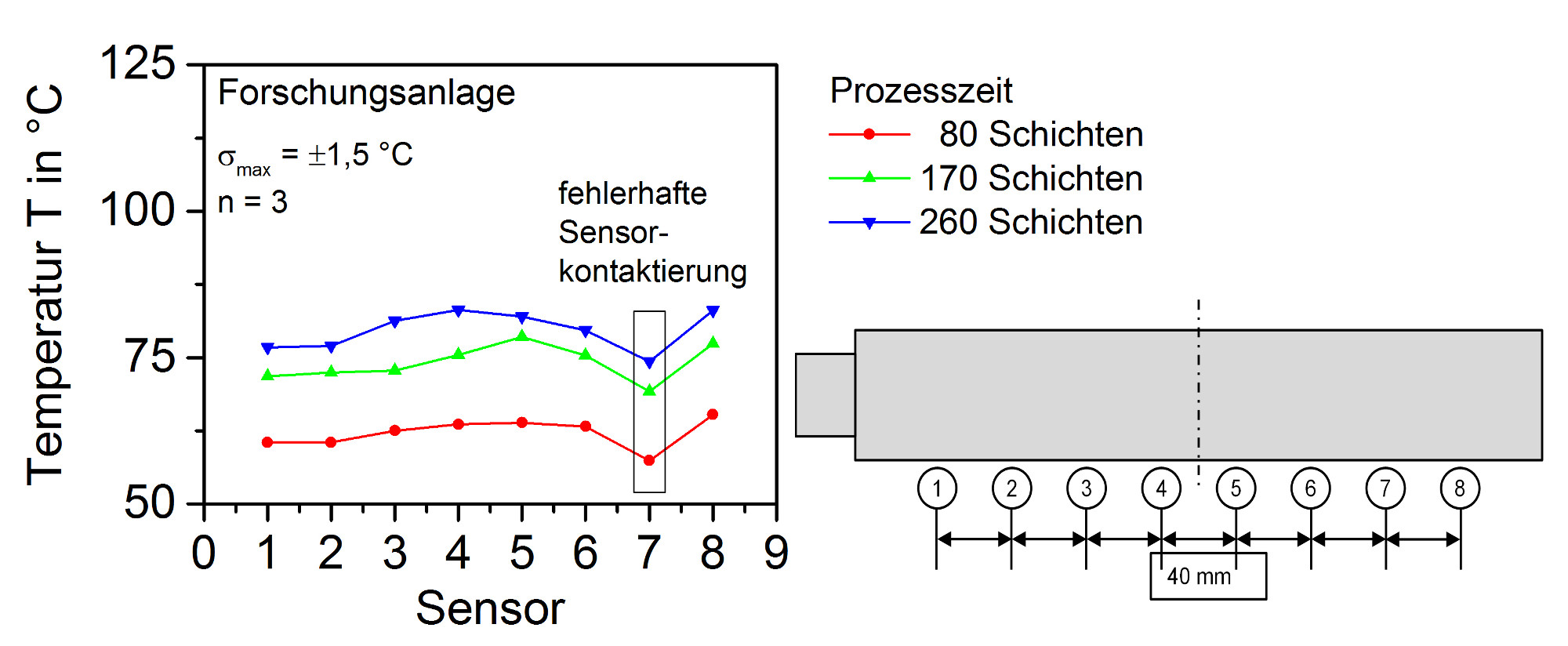

Offensichtlich ist die Aufheizung des Auftragssystems für andauernde Prozesszeit bis hin zu einer nahezu stationären Temperatur bei ca. 80 °C. Darüber hinaus zeigt Bild 4-2, dass der Auftragsmechanismus eine örtliche Temperaturanisotropie über die Länge des Rollensystems aufweist. So sinkt die Temperatur vom 1. bis zum 8. Messpunkt um nahezu 10 K ab. Ursächlich hierfür ist ein Wärmeabfluss in Richtung der Einspannung des Auftragsmechanismus an der NC-Achse. Die untemperierte NC-Achse stellt dabei eine Temperatursenke dar, die in einem Verlustwärmestrom im Hinblick auf eine weitere Aufheizung des Auftragssystems durch die Bauraumheizung resultiert. Die örtliche Anisotropie des Temperaturfeldes am Auftragssystem bleibt auch für verschiedene Prozesszeitpunkte bestehen, wie aus Bild 4-3 hervorgeht.

Bild 4-3: Temperaturverlauf entlang des Pulverauftragsmechanismus

Die Temperaturverläufe zeigen darüber hinaus, Bild 4-2 folgend, einen Einfluss der Auftragsgeschwindigkeit vt auf die Aufheizrate wie auch auf das erzielte absolute Temperaturniveau des Auftragsmechanismus. Weiterhin wird deutlich, dass mit einer geringeren Auftragsgeschwindigkeit vt höhere Aufheizraten sowie höhere absolute Temperaturen am Auftragssystem erreicht werden. Bei geringeren Auftragsgeschwindigkeiten vt wird die indirekte Wärmeeinbringung in den Auftragsmechanismus durch die Bauraumheizstrahler begünstigt, bedingt durch die längere Verweilzeit unter dem Heizsystem bei der Translationsbewegung. Hierdurch kann die Walze schneller aufheizen und ein insgesamt höheres Temperaturniveau erreichen.

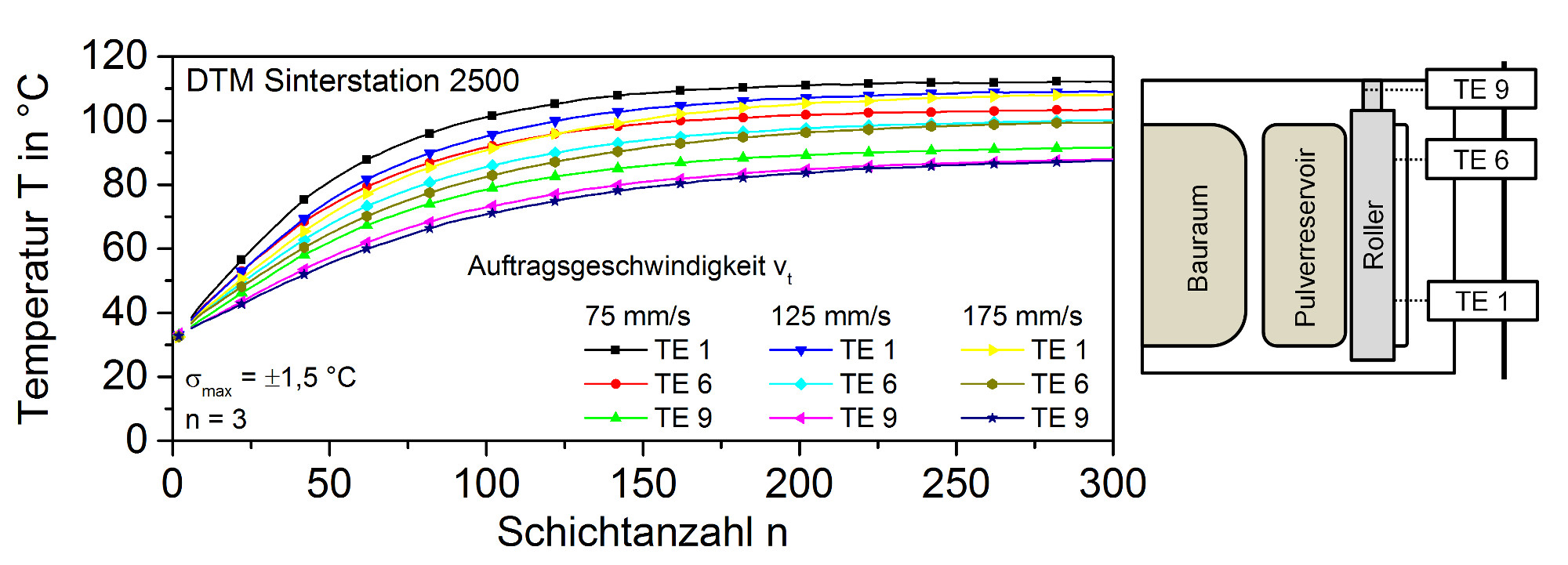

Voran erläuterte Zusammenhänge wurden auf dem alternativ analysierten Anlagensystem DTM Sinterstation 2500 festgestellt. So weist der Pulverauftragsmechanismus auch bei diesem Anlagensystem eine zeitliche Temperaturvarianz für fortschreitende Prozesszeit auf, wie Bild 4-4 zeigt. Die örtliche Anisotropie des Temperaturfeldes am Auftragsmechanismus, mit einem Wärmeabfluss hin zur Führungsachse des Auftragssystems, ist ebenfalls feststellbar für das DTM-System. Folglich sind die festgestellten Zusammenhänge zwischen unterschiedlichen Anlagensystemen übertragbar.

Bild 4-4: Temperaturverlauf am Auftragsmechanismus TWalze als Funktion der Prozesszeit

Ausgehend von einer konstanten Vorwärmtemperatur Tfeed des neu aufgetragenen Pulvers von Tfeed=80 °C kann mittels thermischer Modellierung die sich einstellende Mischtemperatur im neu aufgetragenen Pulver numerisch für verschiedene Temperaturen des Auftragssystems berechnet werden. Die gewählte Auftragsgeschwindigkeit vt bestimmt im Anschluss die Wechselwirkungszeit zwischen der schmelzflüssigen Oberfläche der belichteten Bereiche (welche nach der Belichtung auf Bauraumtemperatur TB abkühlen) und dem neu aufgetragenen Pulver (mit der zuvor berechneten Mischtemperatur Tmisch aus Pulvervorwärmtemperatur Tfeed und Temperatur des Auftragsmechanismus TWalze). Hierauf basierend kann die Abkühlung an der Oberfläche der aufgeschmolzenen Bereiche numerisch approximiert und mit der Kristallisationstemperatur des Werkstoffes verglichen werden. Eine direkte messtechnische Erfassung der Temperatur Tgrenz in der Grenzfläche zwischen neu aufgetragenen und bereits belichteten Pulver ist dabei mit hinreichender Genauigkeit nicht möglich.

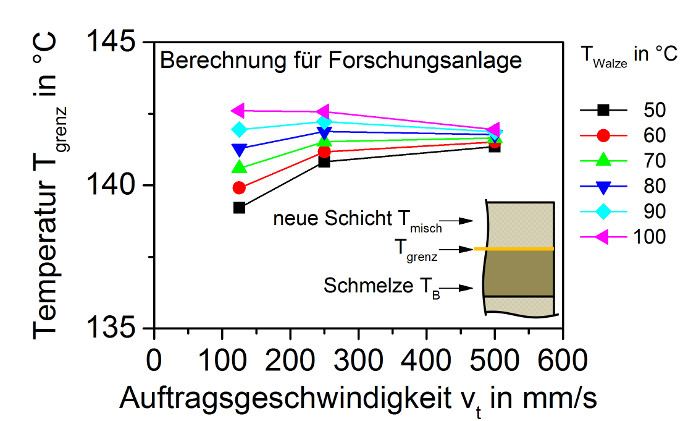

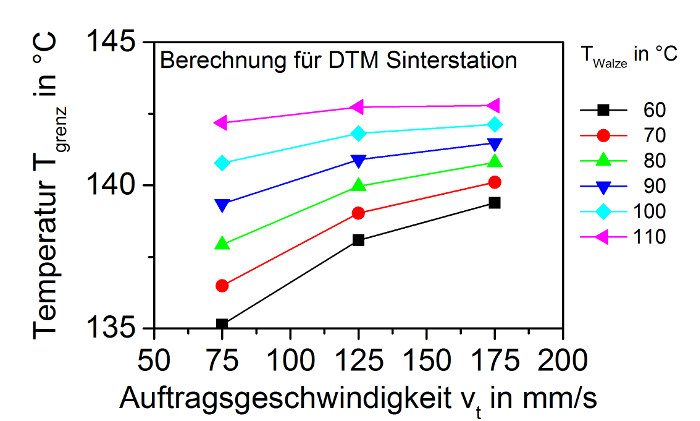

Bild 4 5 zeigt die berechnete Temperatur zwischen Schmelze und neuer Schicht Tgrenz.

|

|

|

|

a) Tgrenz berechnet für Forschungsanlage |

b) Tgrenz berechnet für DTM Sinterstation 2500 |

Bild 4-5: Berechnete Temperatur zwischen Schmelze und neu aufgetragener Pulverschicht Tgrenz

Deutlich ersichtlich ist, dass für langsame Auftragsgeschwindigkeiten vt, bedingt durch die längere Wechselwirkungszeit zwischen neu aufgetragenem Pulver, Auftragsmechanismus und Schmelze, eine stärkere Abkühlung der Schmelze bewirkt wird. Für die Abkühlung der Schmelze in der Grenzfläche entscheidend ist die sich im neu aufgetragenen Pulver einstellende Mischtemperatur Tmisch. Tmisch setzt sich dabei aus der Pulvervorwärmtemperatur Tfeed, der Temperatur des Auftragsmechanismus TWalze und der Bauraumtemperatur TB zusammen. Die Mischtemperatur Tmisch steht je nach Auftragsgeschwindigkeit vt verschieden lang in Wechselwirkung mit der geschmolzenen, bereits belichteten, Schicht. So bewirkt eine hohe Temperatur des Auftragsmechanismus TWalze bei niedrigen Auftragsgeschwindigkeiten vt (vgl. Messungen aus Bild 4-4) eine Aufheizung des bereits auf Tfeed vorgewärmten neu aufzutragenden Pulvers und somit eine leicht höhere Mischtemperatur Tmisch. Dem entgegen steht jedoch eine für niedrige vt verlängerte Wechselwirkungszeit mit der Schmelze. Hierdurch kommt es, trotz einer leicht höheren Mischtemperatur Tmisch, bei niedrigen Auftragsgeschwindigkeiten vt zu einer stärkeren, berechneten Abkühlung der Schmelze Tgrenz. Je nach anliegender Abkühlrate an der Schmelze kann basierend auf den durchgeführten DSC-Untersuchungen eine Unterkühlung auf ca. 150 °C bereits ein Einsetzen der Kristallisation begünstigen (vgl. Bild 4-1 a).

Darüber hinaus zeigen die DSC-Untersuchen auf, dass die Kristallisation kühlratenabhängig einsetzt und somit basierend auf den vorgestellten Berechnungen maßgeblich von Tmisch und vt bzw. der daraus resultierenden Wechselwirkungszeit abhängt. Hinzu kommt, dass sich über den Querschnitt des Schmelzpools bei der Belichtung ein örtlich variierendes Temperaturfeld einstellt [13]. In der Folge treten beim anschließenden Pulverauftrag örtlich unterschiedliche Abkühlraten auf, welche zukünftig simulativ berechnet und mit denen aus dem DSC-Versuch korreliert werden. Durch die Betrachtung eines breiten Wertebereichs von Abkühlraten im DSC-Versuch (0,017 bis 100 K/s) wird zunächst grundlegend der Einfluss variierender Abkühlbedingungen auf das Kristallisationsverhalten von PA12 aufgezeigt. Im Strahlschmelzprozess werden, je nach Prozessführung, Kühlraten an der unteren Grenze des im DSC-Versuch geprüften Wertebereichs erwartet (basierend auf FEM-Berechnungen der Autoren sowie [11]). Hiermit verbunden ist eine einsetzende Kristallisation bei vergleichsweise hohen Temperaturen (146 151 °C). Gemäß den berechneten Unterkühlungen der Schmelze Tgrenz aus Bild 4-5 ist demnach insbesondere für niedrige Auftragsgeschwindigkeiten vt eine verstärkte Kristallisation zu erwarten. Erste Versuche auf Bauteilebene zeigen eine lokal geringer ausgeprägte Formabweichung für mit hoher Auftragsgeschwindigkeit (500 mm/s) gebaute Probekörper (bei konstanter Pulvervorwärmtemperatur Tfeed). Dies wird exemplarisch an den quaderförmigen Probekörpern in Bild 4-6 aufgezeigt.

|

|

|

|

a) vt=125 mm/s |

b) vt=500 mm/s |

Bild 4 6: Formabweichung an exemplarischen Probekörpern, hergestellt (Aufbaurichtung: Entlang der positiven z-Achse) mit variierender Auftragsgeschwindigkeit vt

In der reduzierten lokalen Formabweichung für mittels hoher Auftragsgeschwindigkeit hergestellter Probekörper kann ein Indiz für eine reduzierte Unterkühlung beim Pulverauftrag gesehen werden. Dies korrespondiert mit den berechneten Temperaturverläufen aus Bild 4-5.

Im Beitrag konnte gezeigt werden, dass die an der Schmelze anliegende Abkühlrate beim Pulverauftrag in direkter Korrelation mit der gewählten Auftragsgeschwindigkeit des Auftragssystems sowie der Prozesszeit stehen. Als weitere wichtige Einflussgröße stellt sich die Pulvervorwärmtemperatur in Wechselwirkung mit der Temperatur des Auftragsmechanismus dar. Den DSC-Untersuchungen folgend, variiert mit der Abkühlrate auch die Peaktemperatur der einsetzenden Kristallisation. Eine Ausnutzung des zu niedrigeren Temperaturen hin verschobenen Kristallisationspeaks zur Reduzierung von Formabweichungen im Strahlschmelzprozess setzt dabei weitaus höhere Kühlraten (>10 K/s) während des Pulverauftragsprozesses voraus, als bei konventionell geführten Prozessen zu erwarten sind. Hierfür werden zukünftig Versuche mit einem temperierbaren Auftragsmechanismus angestrebt, um einen Abgleich der Effekte aus dem DSC-Versuch auf Prozessebene durchzuführen. Mittels des vorgestellten Berechnungsmodells können so zu erwartende Temperaturverläufe beim Pulverauftrag simuliert und mit Messwerten zum Werkstoffverhalten korreliert werden, um neue, hinsichtlich Kühlraten optimierte, Auftragsstrategien abzuleiten.

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Finanzierung des Sonderforschungsbereichs 814 – Additive Fertigung, Teilprojekt B3.

[1] Wendel, B., Rietzel, D., Kühnlein, F., Feulner, R., Al, E.: Additive Processing of Polymers, In: Macromolecular Materials and Engineering, 293 (2008), S. 799-809.

[2] Rietzel, D., Wendel, B., Feulner, R.W., Schmachtenberg, E.: Neue Kunststoffpulver für das Selektive Lasersintern, In: Kunststoffe, 2 (2008), S. 65-68.

[3] Wegner, A., Witt, G.: Ursachen für eine mangelnde Reproduzierbarkeit beim Laser-Sintern von Kunststoffbauteilen, In: RTejournal - Forum für Rapid Technologie, 10 (2013).

[4] Soe, S.P.: Quantitative analysis on SLS part curling using EOS P700 machine, In: Journal of Materials Processing Technology, 212 (2012), S. 2433-2442.

[5] Keller, B.: Grundlagen zum selektiven Lasersintern von Polymerpulver, Dissertation, Universität Stuttgart, 1998.

[6] Alscher, G.: Das Verhalten teilkristalliner Thermoplaste beim Lasersintern, Dissertation, Universität Essen, 2000.

[7] Drummer, D., Rietzel, D., Kühnlein, F.: Selektives Lasersintern von teilkristallinen Thermoplasten. In: RTejournal - Forum für Rapid Technologie, 6 (2009).

[8] Blattmeier, M.: Strukturanalyse von lasergesinterten Schichtverbunden mit werkstoffmechanischen Methoden. Springer Vieweg: Wiesbaden, 2012.

[9] Rietzel, D.: Werkstoffverhalten und Prozessanalyse beim Laser-Sintern von Thermoplasten, Dissertation, Friedrich-Alexander-Universität Erlangen-Nürnberg, 2011.

[10] Jamal, N.M.: Finite element analysis of curl development in the selective laser sintering process, PhD Thesis, University of Leeds, 2001.

[11] Felipe, A., Manfred, S., Levy, G., Konrad, W., Characterization and modeling of non-isothermal crystallization of Polyamide 12 and co-Polypropylene during the SLS process, In: 5th International Polymers & Moulds Innovations Conference: Ghent, Belgium, 2012, S. 207-216.

[12] Rietzel, D., Kühnlein, F., Drummer, D.: Characterization of New Thermoplastics for Additive Manufacturing by Selective Laser Sintering, In: Proceedings of Annual Technical Conference 68th 2010 (ANTEC 2010): Society of Plastics Engineers (SPE) 2010.

[13] Riedlbauer, D., Drexler, M., Drummer, D., Steinmann, P., Mergheim, J.: Modelling, simulation and experimental validation of heat transfer in selective laser melting of the polymeric material PA12, In: Computational Materials Science, 93 (2014), S. 239-248.

Dipl.-Ing. Maximilian Drexler

Sonderforschungsbereich 814 – Additive Fertigung

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

E-Mail:

drexler@lkt.uni-erlangen.de

Web:

www.sfb814.de

Dipl.-Ing. (FH) Katrin Wudy

Sonderforschungsbereich 814 – Additive Fertigung

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

E-Mail:

wudy@lkt.uni-erlangen.de

Web:

www.sfb814.de

Prof. Dr.-Ing. Dietmar Drummer

Sonderforschungsbereich 814 – Additive Fertigung

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

E-Mail:

info@lkt.uni-erlangen.de

Web:

www.sfb814.de