Am Institut für Konstruktionstechnik der Technischen Universität Braunschweig werden seit vielen Jahren generative Fertigungsverfahren, verallgemeinernd auch 3D-Druck genannt, verwendet, um die Produktentwicklung in allen Phasen des Entwicklungsprozesses zu unterstützen. Diese werden eingesetzt, um in frühen Entwicklungs-phasen Design-Studien, Konzept-, oder Präsentationsmodelle herzustellen, in späteren Phasen Modelle zur Prüfung von Funktion und Montage oder schließlich seriennahe Prototypen. Die genannten Technologien werden derzeit allerdings in zu geringem Umfang und über den Produktentwicklungsprozess zu spät eingesetzt. Dies ist auf ihre verfahrensbedingten Einschränkungen, wie Geometrieabweichung, begrenzte Materialauswahl und deren Materialeigenschaften. Insbesondere bei den weit verbreiteten Rapid Technologien, die kostengünstige Kunststoffe verwenden, wie zum Beispiel das Fused Deposition Modeling (FDM), verhindern die relativ schlechten Materialeigenschaften oft den Einsatz der so hergestellten Modelle als Funktionsmuster.

Ein etabliertes Mittel zur Verbesserung der Materialeigenschaften von Kunststoffen ist das Einbetten von Verstärkungsfasern. Faser-Kunststoffe-Verbunde (FKV) stellen heute eine beliebte Materialwahl dar, um konstruktiven Leichtbau zu betreiben. Sie erreichen ihre Überlegenheit gegenüber anderen Werkstoffen durch die Einstellbarkeit der Materialeigenschaften entsprechend der späteren Betriebsbedingungen des Produkts. Da bei der Herstellung allerdings üblicherweise mit einem Schichtaufbau und ebenen Halbzeugen gearbeitet wird, müssen während der Konstruktion von Bauteilen aus FKV Kompromisse eingegangen werden. Zusätzlich lässt sich die Herstellung von Bauteilen aus FKV schwer automatisieren. Der noch immer hohe Handarbeitsanteil führt zu Qualitätsschwankungen und hohen Produktionskosten. Die Produktion von FKV-Bauteilen ist bei den etablier-ten Herstellverfahren energieintensiv, verursacht Materialverschnitt und Sonderabfälle.

Vielen dieser Einschränkungen kann durch die Anwendung generativer Fertigungsverfahren auf FKV begegnet werden. Das in diesem Beitrag vorgestellte Verfahren zeigt eine Möglichkeit zur Erweiterung des FDM-Prozesses durch Einbettung von Endlosfasern. Durch Anpassung der Maschinensteuerung werden die Verstärkungsfasern während des Druckens belastungsgerecht orientiert. Hinzu kommt ein Lösen vom ebenen Schichtaufbau, um die Faserorientierung gänzlich frei im Raum einstellen zu können. Dadurch kann eine bisher nicht gekannte Gestaltungsfreiheit bei der Konstruktion mit FKV erreicht werden. Darüber hinaus werden generativ hergestellte Model-le durch verbesserte Materialeigenschaften für neue Anwendungsfälle ertüchtigt.

Eine Sammlung etablierter Fertigungsverfahren wurde in der Norm DIN 8580 [DIN8580] festgehalten. Sie gliedert die Fertigungsverfahren in Urformen, Umformen, Trennen, Fügen, Beschichten und Stoffeigenschaft ändern. Von diesen sind lediglich das Trennen und Fügen im Stande neue Geometrie in einem Prozessschritt zu er-zeugen. Die anderen Verfahren benötigen Formen (Urformen, Umformen), einen Grundkörper (Beschichten) o-der können die Geometrie nicht direkt beeinflussen (Stoffeigenschaft ändern). Deshalb kommen zum erstmali-gen Herstellen neuer Geometrie, wie zum Beispiel für Prototypen oder Formwerkzeuge, ausschließlich trennende und fügende Verfahren in Frage. Während im klassischen Prototypen- und Formenbau üblicherweise trennende (subtraktive) Verfahren angewendet werden, kommen bei den generativen Fertigungsverfahren fügende (additive) Verfahren zum Einsatz. Generative Fertigungsverfahren zeichnen sich generell dadurch aus, dass die Geometrie eines Bauteils durch selektive Addition eines formlosen Materials und augenblickliche Verfestigung des-selben erzeugt wird. Mögliche formlose Materialien sind Flüssigkeiten, pastöse Medien oder Pulver, die durch verschiedene physikalische Prinzipe verfestigt werden. Die Addition von Material erfolgt bei allen marktüblichen generativen Fertigungsverfahren durch die Aufschichtung zweidimensionaler Ebenen. Dieser schichtweise Auf-bau der so hergestellten Bauteile führt bei vielen Verfahren allerdings zu Einschränkungen:

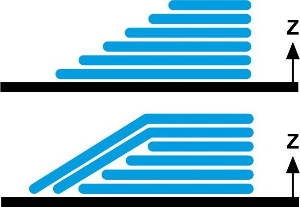

• die verwendete Schichtstärke begrenzt die in Schichtungsrichtung minimal darstellbare Geometrie

• Oberflächen in einem Winkel zur Schichtebene müssen angenähert werden und weisen Treppeneffekte mit der Schichtstärke als Stufenhöhe auf

• die Materialeigenschaften sind senkrecht zur Schichtebene häufig schlechter als in der Schichtebene [Kir10]

Diese Einschränkungen führen zu Abweichungen zwischen im Computer definierter Sollgeometrie und generativ hergestelltem Bauteil. Die Nachteile der Geometrieabweichung können gegenüber den Vorteilen der schnellen Verfügbarkeit physischer Modelle in frühen Phasen der Produktentwicklung eher akzeptiert werden. Aus diesem Grund wurden die generativen Fertigungsverfahren im Prototypenbau zuerst eingesetzt (Rapid Prototyping). Erst mit der Optimierung oben genannter Einschränkungen und der Verfügbarkeit weiterer Materialien konnten die Verfahren auch in späteren Phasen, zum Beispiel für den Werkzeugbau, verwendet werden (Rapid Tooling). Wenn die durch generative Verfahren hergestellten Bauteile die Geometrie- und Materialqualität konventionell hergestellter Bauteile erreichen, die Bauteilgestalt nur durch generative Verfahren umgesetzt werden kann oder die Produktionszeit im Vordergrund steht, können auch Endprodukte auf diesem Wege hergestellt werden (Rapid Manufacturing).

In faserverstärkten Kunststoffen werden die Materialeigenschaften des Bauteils durch das Zusammenspiel aus Verstärkungsfaser und Matrix erreicht. Die Fasern erreichen in Faserrichtung hohe Festigkeiten und Steifigkeiten, die teilweise Metallwerkstoffen überlegen sind. Quer zur Faserrichtung oder auf Druck sind sie allerdings nicht belastbar. Deshalb ist eine verbindende Matrix von Nöten, die für den Zusammenhalt der Fasern bzw. Faser-bündel sorgt und auch Druck- und Scherspannungen zwischen den Fasern übertragen kann. Auf Grund der faserrichtungsabhängigen Materialeigenschaften ist die belastungsgerechte Faserorientierung bei der FKV-Konstruktion essentiell, um ideale Materialausnutzung und damit wirksamen Leichtbau zu erreichen.

Bei der Substitution von Metall durch FKV-Bauteile werden die homogenen Werkstoffeigenschaften der Metalle häufig zunächst durch multiaxiale Gewebe oder Gelege nachgebildet. Erst durch das Hinzufügen von Schichten mit gerichteten Verstärkungsfasern wird eine Anisotropie der Materialeigenschaften und damit eine Anpassung an zu erwartende Belastungen erreicht. Im konventionellen Harzinjektionsverfahren wie auch bei der Verwendung von PrePregs wird dies durch Einbetten oder Auflegen unidirektionaler Halbzeuge erreicht. Dies stellt aller-dings häufig nur eine Annäherung an später auf das Bauteil herrschende Lasten dar, da sich die Spannungen nur bei wenigen Anwendungen tatsächlich unidirektional verteilen. Um Anwendungen mit gekrümmten Lastpfaden zu begegnen, wurden verschiedene Wickeltechniken und Faserlegeverfahren entwickelt. Diese setzen allerdings äußerst aufwendige und damit kostenintensive Anlagentechnik voraus und benötigen immer einen Kern oder ei-ne Form, die die Bauteilgeometrie vorgibt, als Unterlage.

Vor dem Hintergrund der aufgezeigten Restriktionen der generativen Fertigungsverfahren sowie der FKV-Konstruktion liegt die Zielsetzung unserer Forschung in der Entwicklung eines integrierten Konstruktions- und Herstellprozesses für faserverstärkte Kunststoffbauteile. Dabei werden folgende Teilziele angestrebt:

- Entschärfung der Einschränkungen generativer Fertigungsverfahren durch Lösen vom ebenen Schichtaufbau

- Entwicklung eines Verfahrens zur generativen Herstellung faserverstärkter Kunststoffbauteile mit lokal frei im Raum einstellbarer Faserorientierung

- Entwicklung einer konstruktionsmethodisch begründeten Vorgehensweise zur Ausreizung der durch das neue Herstellverfahren gewonnenen Freiheiten

- Verbesserung des Leichtbaugrades durch belastungsgerechte Faserorientierung

- Ressourcenschonung und Kostensenkung durch effizienteren Fasereinsatz

Anhand dieser Ziele soll unsere Forschung zu einer erheblichen Verbesserung der Materialeigenschaften generativ hergestellter Kunststoffbauteile beitragen, sodass so hergestellte Modelle zusätzliche Aufgaben im Produkt-entwicklungsprozess, wie zum Beispiel seriennähere Prototypen, erfüllen können. Durch die zusätzliche Gestaltungsfreiheit können bisher nicht herstellbare Faseranordnungen realisiert werden. Bei geschickter Ausnutzung dieser Freiheiten trägt das angestrebte Verfahren zur weiteren Verbesserung der Leichtbaugüte eines FKV-Bauteils bei. Zusätzlich birgt die Ressourceneffizienz und Automatisierbarkeit des Verfahrens Potential zur Kostensenkung gegenüber konventionellen FKV-Herstellverfahren.

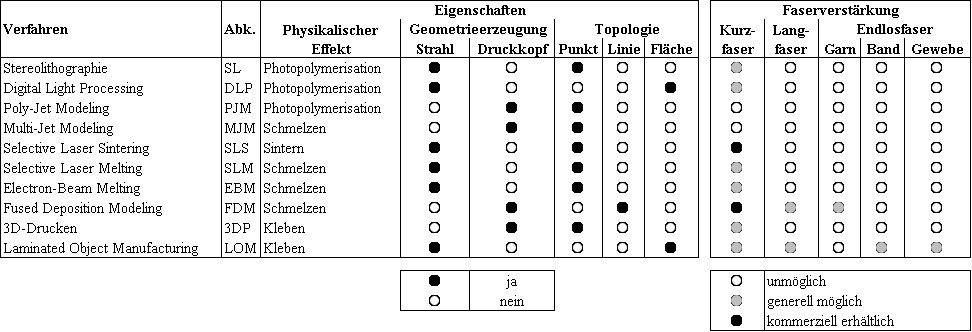

Zur Faserverstärkung generativ hergestellter Bauteile kommen zunächst alle bei konventionellen FKV-Herstellverfahren etablierten Fasertypen in Frage. Zu den Meistverwendeten zählen Glas-, Kohlenstoff-und Polymerfasern in unterschiedlichsten Faserlängen. Während Kurzfasern (l<1mm) hauptsächlich beim Spritzguss Verwendung finden, werden Endlosfasern (l>50mm) meist als Gewebe oder Gelege verarbeitet. Dabei wirken sich letztere am effektivsten auf die Materialeigenschaften des verstärkten Kunststoffs aus. Der generative Herstell-prozess erfordert allerdings ein möglichst formloses Halbzeug, um die Gestaltgebung nicht unnötig einzuschränken. Demnach muss die Geometrie der Verstärkungsfaser auf das Halbzeug des jeweiligen generativen Prozesses angepasst werden. Tabelle 1 zeigt hierzu eine Übersicht der bekanntesten generativen Prozesse sowie derer relevanten Merkmale und ordnet diesen mögliche Verstärkungsfasertypen zu. Bereits kommerziell verfügbare Verbundmaterialien sind separat gekennzeichnet.

Tabelle 1: Mögliche Faserverstärkungen für generative Fertigungsverfahren

Während die Verstärkung durch Kurzfasern für nahezu alle Verfahren möglich erscheint, ist die Verstärkung durch Lang- und Endlosfasern nur bei wenigen Verfahren denkbar. Die Anpassung der Faserorientierung, wie ursprünglich angestrebt, ist nur bei Verfahren mit beweglichem Druckkopf möglich. Aus diesem Grund werden alle strahlbasierten Verfahren nicht weiter verfolgt. Um einen möglichst großen Effekt zur Verbesserung der Materialeigenschaften zu erreichen, werden Verfahren angestrebt, bei denen die Einbettung möglichst langer Fasern ermöglich wird. Als einziges Verfahren, das sowohl das Einbetten von Endlosfasern als auch die Beeinflussung der Faserorientierung ermöglicht, wird aus diesem Grund das Fused Deposition Modeling (FDM) weiter verfolgt. Durch dessen linienartigen Materialauftrag und die gute Steuerbarkeit des FDM-Prozesses können endlose Fasern, zum Beispiel in Form von Rovings, in den abgelegten Kunststoffstrang eingebettet und ausgerichtet wer-den.

Dabei ergeben sich verschiedene Möglichkeiten zur Fasereinbettung. Variiert nach dem Zeitpunkt der Einbettung sind drei verschiedene Prinzipe zur generativen FKV-Herstellung durch FDM möglich:

Verbundherstellung vor dem Druckprozess

Die einfachste Möglichkeit ohne große Änderungen an der Anlage stellt die Verwendung eines vorkonfektionierten Halbzeugs in Garn- oder Strangform dar. Hierfür kommen entweder textile Gemische aus thermoplastischen und Verstärkungsfasern in Frage oder vorimprägnierte Rovings. Letztere bieten auf Grund der bereits verfestigten Matrix den Vorteil der sichereren Handhabung in der Anlage. Dieses Prinzip wird zum Beispiel von der Firma MarkForged verfolgt [Mar14].

Durch die gemeinsame Zuführung von Faser und Matrix geben die vorkonfektionierten Halbzeuge allerdings ein festes Faservolumenverhältnis vor. Dieses kann nur durch einen Materialwechsel variiert werden, der wiederum nur aufwändig zu automatisieren ist.

Verbundherstellung im Druckkopf

Alternativ kann die Fasereinbettung auch erst im Druckkopf selbst stattfinden. Die Verstärkungsfasern werden dann als trockener Roving und die thermoplastische Matrix separat, zum Beispiel als konventioneller Kunststoffstrang, zugeführt. Dies bietet die Möglichkeit, den Faservolumenanteil durch die Maschinensteuerung während des Druckprozesses anzupassen. Auch das Ablegen von unverstärktem Matrixmaterial wird so im selben Druckkopf ermöglicht.

Diesen Vorteilen stehen allerdings zusätzliche Herausforderungen gegenüber. So muss der Infiltrationsprozess des trockenen Rovings ohne Lufteinschlüsse sicher beherrscht werden, während Vorschub- und Auftragsprozess zeitgleich ablaufen. Des Weiteren stellt sich auf Grund der biegeschlaffen Eigenschaft die Handhabung des trockenen deutlich schwieriger als die eines vorimprägnierten Rovings dar.

Verbundherstellung auf dem Bauteil

Analog zu konventionellen Faserlegeverfahren kann als weitere Alternative die Fasereinbettung auch erst auf dem herzustellenden Bauteil erfolgen, indem Faser und Matrix durch separate Mechanismen aufgetragen wer-den. Hierdurch wird die Anlagenkomplexität allerdings stark erhöht. Während des Faserauftrags muss die Haftung derselben sichergestellt werden. Das Risiko für Fehlstellen bei der Fasertränkung ist bei dieser Variante am größten. Der Materialauftrag durch zwei separate Mechanismen erfordert außerdem eine weitere Maschinen-achse, um die Faserorientierung bestimmen zu können.

Da die letztgenannte Möglichkeit den konventionellen Faserlegeverfahren sehr ähnlich ist und die Vorteile der generativen Verfahren kaum ausnutzen kann, wird diese nicht weiter verfolgt. Ziel ist die Verbundherstellung im Druckkopf, da so sowohl die Designfreiheiten für die generative Fertigung ausgeschöpft als auch die Parameter der Verbundherstellung beeinflusst werden können.

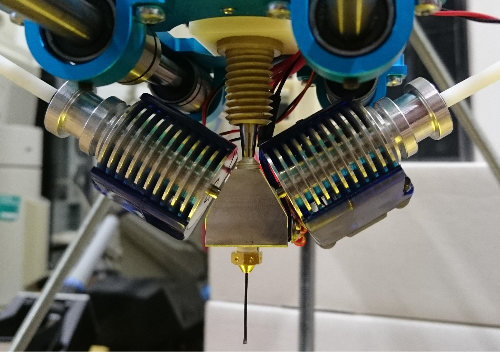

Abbildung 1: Angepasster FDM-Druckkopf zur Fasereinbettung

Für diese Option wurde ein erstes Labormuster ausgearbeitet, siehe Abbildung 1. In Anlehnung an konventionel-le Druckköpfe für FDM sieht dieser eine beheizte Mischkammer mit drei Zuführungen vor. Das trockene Faser-bündel wird über den zentralen Stutzen zugeführt. Durch gleichzeitige Zuführung zweier Kunststoffstränge soll eine gleichmäßige Infiltration der Fasern durch den geschmolzenen Thermoplast begünstigt werden.

Auch die Maschinenkinematik orientiert sich am konventionellen FDM-Prozess. So sind zunächst drei translato-rische Achsen zur Bewegung des Druckkopfes vorgesehen. Dabei werden alle Achsen zeitgleich verfahren, um mit dem Druckkopf auch Raumkurven beschreiben und somit die Faserorientierung einstellen zu können. Im Gegensatz dazu nutzen alle etablierten Verfahren der generativen Fertigung die z-Achse lediglich zum Wechsel der aktuellen Schicht und werden deshalb zuweilen als 2,5D-Verfahren bezeichnet. In einem späteren Schritt soll die Bauplattform um zwei rotatorische Achsen ergänzt werden, um Stützmaterial einzusparen und zusätzliche Freiheiten bei der Faserorientierung zu gewinnen. Auf diese Weise sind auch Strukturen mit gewickelten Faserver-läufen generativ herstellbar.

Die Anwendung der generativen Fertigung auf FKV erfordert ebenso eine neue Herangehensweise beim Konstru-ieren so zu fertigender Bauteile. Nur so können die gewonnenen Freiheiten ausgeschöpft werden, um Leistungs-fähigkeit, Leichtbau und Ressourceneffizienz voran zu treiben. Das dazu notwendige Konstruktionswissen wird in Form von Gestaltungsregeln formuliert. Zur systematischen Sammlung solcher Regeln wurden in den 1970er Jahren Konstruktionskataloge am Institut für Konstruktionstechnik entwickelt [Rot94], die auch in diesem Pro-jekt Anwendung finden.

Zunächst müssen vorhandene Konstruktionsregeln zu den Bereichen generative Fertigungsverfahren und faser-verstärkte Kunststoffe recherchiert und strukturiert gesammelt werden. In einem weiteren Schritt sind diese dann zusammenzufassen und auf das in Kapitel 3 beschriebene Verfahren anzuwenden. Damit ergeben sich zusätzli-che Konstruktionsregeln, es werden aber auch vorhandene Restriktionen entschärft. Eben darin liegt das Poten-tial für neue Gestaltungsfreiheiten.

Um Gestaltungsregeln für generative Fertigungsverfahren formulieren und strukturiert sammeln zu können, müssen zunächst Merkmale der Verfahren und Bauteile identifiziert werden, die eine abstrahierte Beschreibung sowie einen Vergleich derselben zulassen. Geschieht dies für die Verfahrens- und Bauteileigenschaften getrennt, können Wechselwirkungen dazwischen als Gestaltungsregel festgehalten werden. Einige Beispiele interessanter Merkmale zeigen folgende Listen:

|

Verfahrensspezifische Merkmale |

Bauteilspezifische Merkmale |

|

|

Viele der oben genannten Merkmale werden häufig vom jeweiligen Anbieter anlagenspezifisch veröffentlicht. Daneben gab es in den vergangenen Jahren Aktivitäten verschiedener Forschungseinrichtungen Regeln anlagen-unabhängig zu formulieren. Auf Grund der großen Verfahrensvielfalt für die generative Fertigung muss aber zumindest verfahrensspezifisch vorgegangen werden.

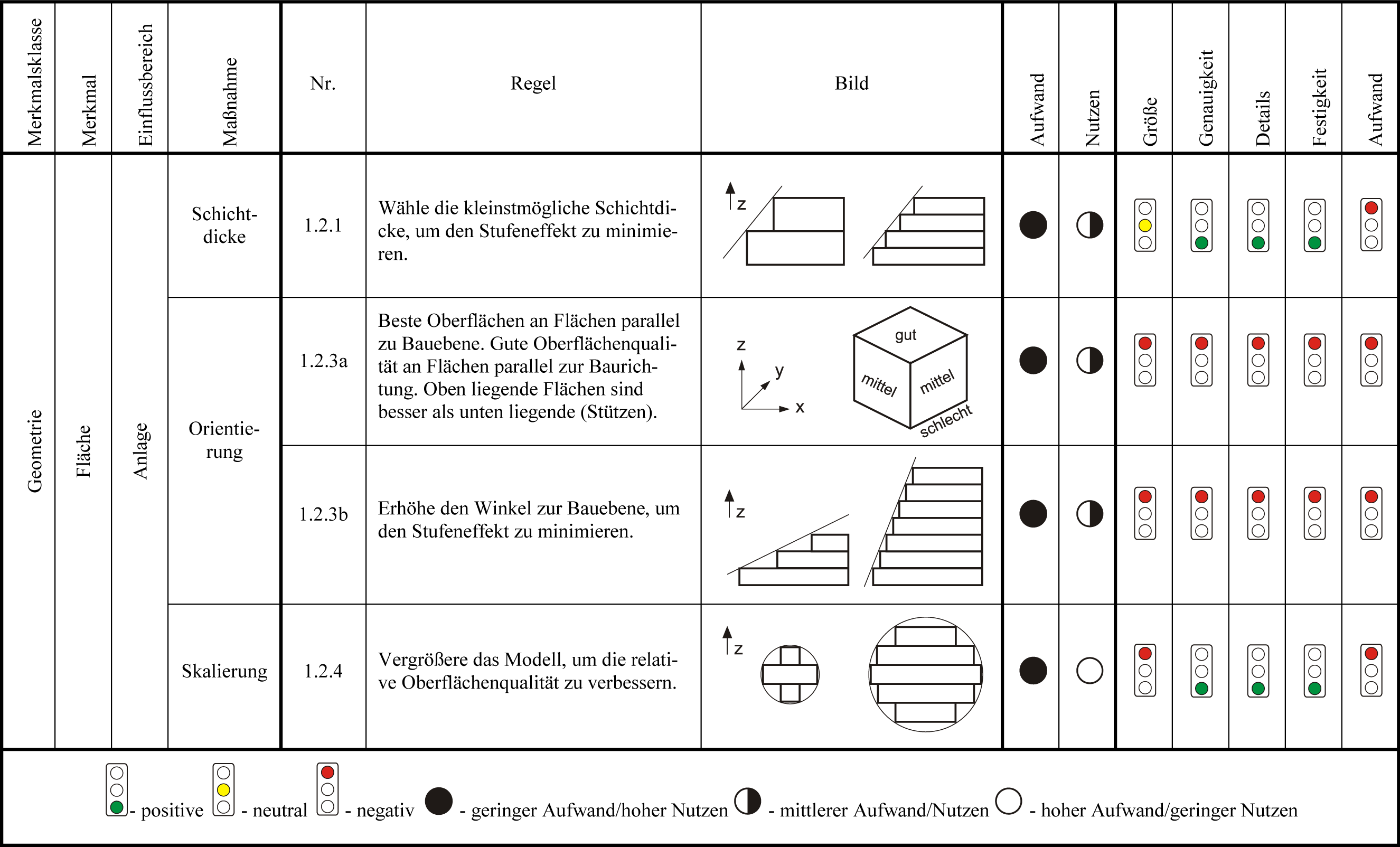

Da das in Kapitel 3 formulierte Verfahren dem FDM ähnlich ist, werden im Folgenden insbesondere Gestaltungsregeln für dieses Verfahren betrachtet. Am Institut für Konstruktionstechnik wurde von Kirchner, basierend auf einer Stratasys Dimension Anlage, ein erster Konstruktionskatalog für FDM entwickelt. Tabelle 2 zeigt einen Auszug aus seinem Konstruktionskatalog zur Gestaltung von FDM-Bauteilen.

Tabelle 2: Auszug aus dem Gestaltungsregelkatalog zur Oberflächenverbesserung [Kir11]

Daneben wurde in den vergangen Jahren auch an den Universitäten Hamburg-Harburg, Paderborn und Duisburg-Essen an Gestaltungsregeln für die generative Fertigung gearbeitet. So wurden zum Beispiel im Rahmen des Projektes „Direct Manufacturing Design Rules“ am „Direct Manufacturing Research Center“ der Universität Paderborn für die dort verfügbaren Verfahren SLS, SLM und FDM Gestaltungsregeln formuliert und in Katalogform dokumentiert [Ada14]. Dabei wurde versucht, die Regeln verfahrensunabhängig zu beschreiben. Trotzdem konnte auf eine Zuordnung der Regeln auf die jeweiligen Verfahren nicht verzichtet werden.

Im Vergleich zu den generativen Fertigungsverfahren kann die Konstruktion mit faserverstärkten Kunststoffen auf eine erheblich längere Geschichte zurückblicken. Aus diesem Grund sind zahlreiche Sammlungen von Konstruktionsregeln für unterschiedliche Faser-Matrix-Systeme in der Fachliteratur verfügbar. Vom Verein Deut-scher Ingenieure wurden die wichtigsten Gestaltungsregeln für FKV in den VDI-Richtlinien 2012 und 2014 zusammengetragen [VDI2014]. Dort werden Regeln für geometrische Merkmale, wie zum Beispiel Wandstärken, Radien und Hinterschnitte, formuliert, die teilweise verfahrensspezifisch sind. Einige dieser Regeln können direkt mit den Regeln für generative Verfahren verglichen werden. So können zum Beispiel Regeln für minimale Wandstärken und Radien zusammengeführt werden. Andere Regeln, die stark durch Fertigungsrandbedingun-gen geprägt wurden, sind durch die neue Verfahrenskombination hinfällig. So stellen zum Beispiel Hinterschnitte durch den generativen Herstellprozess kein Problem mehr dar.

Auf Grund der anisotropen Materialeigenschaften von FKV sind die Regeln zur Gestaltung von Verstärkungs-elementen, Krafteinleitungen und zum Laminataufbau besonders interessant. Verstärkungselemente, wie Sicken, Randversteifungen und Sandwichstrukturen können für das beschriebene Verfahren direkt adaptiert wer-den. Konstruktionsregeln für Krafteinleitungen und Verbindungselemente werden unter Ausnutzung der Gestaltungsfreiheit der generativen Verfahren so angepasst und ergänzt, dass zusätzliche Funktionen integriert und damit der Leichtbaugrad verbessert wird. Auch für den schichtweisen Aufbau sowohl der generativen Verfahren als auch von FKV können Analogien gezogen werden. So sind die Gestaltungsregeln zum Laminataufbau auch auf den Schichtaufbau der generativ gefertigten Bauteile anwendbar. Regeln zur Faserorientierung innerhalb des Laminataufbaus werden zu entsprechenden Regeln für Füllstrategien des FDM-Prozesses weiter entwickelt.

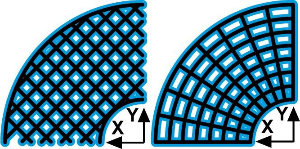

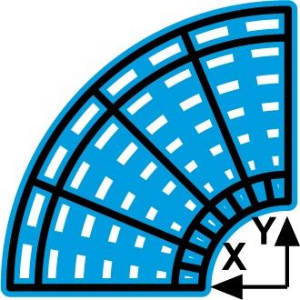

Durch die systematische Betrachtung der Gestaltungsregeln sowohl für generativ hergestellte als auch für FKV-Bauteile konnten die Regeln zusammengeführt und auf das neu definierte Verfahren adaptiert werden. Auf Grund des schichtweisen Aufbaus in beiden Bereichen ergeben sich viele Analogien, die das Zusammenführen einzelner Regeln vereinfachen. Besonders interessant sind diejenigen Gestaltungsregeln, die durch die Verfahrenskombination entfallen und damit neue Gestaltungsfreiheiten eröffnen. Diese Freiheiten können hinsichtlich verschiedener Konstruktionsziele ausgeschöpft werden. In Anlehnung an die generativen Verfahren stellen häufig geometrische Eigenschaften, wie Maßtreue oder Oberflächenrauigkeit, ein Konstruktionsziel dar. Bei der Gestaltung von funktionalen Bauteilen stehen hingegen die mechanischen Eigenschaften im Fokus. Für diese häufig auftretenden Ziele sind im Folgenden einige exemplarische Gestaltungsregeln aufgeführt, die die gewonnenen Freiheiten veranschaulichen.

|

Treppeneffekt reduzieren Bedingt durch den schichtweisen Aufbau tritt bei vielen generativen Verfahren auf Flächen in kleinem Winkel zur Bauebene ein Treppeneffekt auf. Die Stufenhöhe entspricht der Schichtstärke. Nach Tabelle 2 kann zur Reduzierung des Treppeneffektes die Schicht-stärke verringert oder die Flächenorientierung angepasst werden. Ist beides auf Grund anderer Randbedingungen nicht möglich, kann beim neuen Verfahren durch dessen nicht ebene Schichten eine Außenkonturparallele Deckschicht gelegt werden. |

Abbildung 2: Treppeneffekt |

|

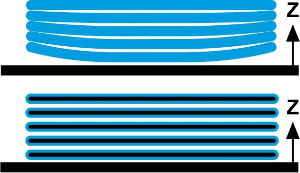

Thermischen Verzug reduzieren Auf Grund des beim FDM zugrunde liegenden physikalischen Effektes des Aufschmelzens und der Temperaturdehnung des verwendeten Materials kommt es beim Drucken großer, flächiger Strukturen zum Verzug des Bauteils durch Schrumpfung der obersten Schicht. Anlagenanbieter begegnen diesem Problem mit der Reduktion der Temperaturdifferenz durch eine(n) beheizten Bauraum oder Bauplattform. Aber auch durch das Einbetten von Verstärkungsfasern mit günstigem Temperaturdehnungskoeffizienten, wie zum Beispiel Kohlefasern, kann der Verzug des Verbundes reduziert werden. |

Abbildung 3: Temperaturverzug |

|

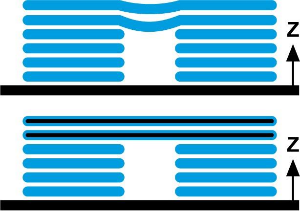

Spalten überbrücken Abhängig von Anlage und Material können beim FDM Überhänge bis zu einem bestimmten Winkel ohne Stützstruktur hergestellt wer-den. Gänzlich flache Überhänge sind nur bei schmalen Spalten ohne Stützstruktur möglich, da sich sonst der Strang aus geschmolzenem Kunststoff längt und durchhängt. Durch das Einbetten von Verstärkungsfasern wird die Längung verhindert, sodass größere Spalte ohne Stützstruktur hergestellt werden können. |

Abbildung 4: Spaltüberbrückung |

|

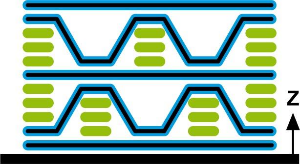

Gitterstrukturen nutzen Durch Ausnutzung der zuvor genannten Eigenschaft lassen sich auch Gitterstrukturen mit reduziertem Stützstrukturbedarf herstellen. Gitterstrukturen nutzen die Gestaltungsfreiheit der generativen Fertigung in besonders hohem Maß. Viele dieser Strukturen sind an einem Stück ausschließlich mit generativen Verfahren herstellbar. Die hohe Porosität solcher Gitterstrukturen ermöglicht eine sehr geringe Dichte bei noch immer akzeptablen mechanischen Eigenschaften. Durch das Einbetten von Verstärkungsfasern kann dieser Einschränkung begegnet werden ohne die Dichte stark zu erhöhen. |

Abbildung 5: Gitterstruktur mit geringem Bedarf an Stützmaterial (grün) |

|

Festigkeit in Z-Richtung Die meisten der generativen Fertigungsverfahren weisen senkrecht zur Bauebene deutlich schlechtere mechanische Eigenschaften als innerhalb der Bauebene auf. So konnte [Kir10] zum Beispiel zeigen, dass senkrecht gedruckte Proben nur die halbe Zugfestigkeit von horizontal gedruckten Proben erreichen. Deshalb gilt es, sich vom ebenen Schichtaufbau zu lösen und auch räumlich gekrümmte Schichten zuzulassen. Dies gilt zwar auch für die Fertigung mit reinem Kunststoff, wird aber beim Drucken mit faserverstärktem Kunststoff unverzichtbar, um die gewonnenen mechanischen Eigenschaften auch in Z-Richtung nutzen zu können. |

Abbildung 6: Schichtübergreifende Faserplatzierung |

|

Belastungsgerechte Schichtstruktur Allen Slicing-Verfahren für die generative Fertigung gemein ist die getrennte Betrachtung der Außenkontur und der Füllung einer jeden Schicht. Für die Füllung werden verschiedene regelmäßige Muster, wie Schraffuren oder Waben verwendet, um quasi-isotrope mechanische Eigenschaften innerhalb der Schicht zu erreichen. Gerade bei der Einbettung von Verstärkungsfasern gilt es jedoch deren anisotrope mechanische Eigenschaften auszureizen. Demzufolge ist auch die Füllstruktur innerhalb einzelner Schichten an die erwartete Belastung anzupassen. |

Abbildung 7: Belastungsgerechte Schichtstruktur |

|

Selektive Verstärkung Um die belastungsgerechte Gestaltung fortzuführen, können die Verstärkungsfasern nur selektiv an hochbelasteten Stellen im Bauteil eingebracht und spannungsgerecht orientiert werden. Weniger belastete Bereiche werden mit unverstärktem Kunststoff gefüllt. Hier spielen die generativen Verfahren ihre Gestaltungsfreiheit voll aus, denn nun sind Faserstrukturen herstellbar, die mit konventionellen FKV-Verfahren nicht realisierbar wären. Somit ergibt sich eine bessere Faserausnutzung, der Leichtbaugrad wird optimiert und die Menge an kostenintensivem Fasermaterial reduziert. |

Abbildung 8: Selektive Verstärkung |

Die in diesem Beitrag beschriebene Weiterentwicklung des FDM-Prozesses sieht das Einbetten von Verstärkungsfasern und eine umfangreiche Anpassung der Maschinensteuerung vor. Auf diese Weise können die Materialeigenschaften so hergestellter Bauteile nicht nur deutlich verbessert sondern auch lokal sehr genau eingestellt wer-den. Um die gewonnenen Freiheiten voll auszuschöpfen, werden Gestaltungsregeln für die generative Fertigung und FKV-Bauteile zusammengeführt und weiterentwickelt. Der so entstehende Regelkatalog dient dem Konstrukteur als Hilfsmittel bei der Neukonstruktion von funktionsreichen, individuellen und leicht bauenden Produkten.

In Zukunft soll das Verfahren um weitere Maschinenachsen ergänzt werden, um zusätzliche Freiheiten bei der Schichtanordnung zu erreichen. Damit einher geht eine umfangreiche Anpassung der Konstruktions- und Steuerungssoftware. Eine weitere Aufgabe für die Softwareentwicklung ist die Verarbeitung von Simulationsergebnissen zur automatisierten Faserorientierung. So wäre es denkbar auf Basis einer Topologieoptimierung zunächst die grobe Gestalt eines Bauteils zu entwickeln und anschließend durch FEM-Rechnung eine Empfehlung für die Faserorientierung zu ermitteln. Diese wird von der Slicing-Software in entsprechende Schichten und Bahnen überführt und der Herstellprozess läuft voll automatisiert ab. Auf diese Weise vergingen nur wenige Stunden von der Anforderungsklärung bis hin zum realen FKV-Bauteil.

[Ada14] Adam, G.; Zimmer, D.: “Design for Additive Manufacturing – Element transitions and aggregated structures“, CIRP Journal of Manufacturing Science and Technology No. 7, 2014

[Ber07] Bertsche, B.; Bullinger, H.-J.: „Entwicklung und Erprobung innovativer Produkte - Rapid Prototyping. Grundlagen, Rahmenbedingungen und Realisierung“, Springer Verlag, Berlin, 2007

[DIN8580] DIN 8580: „Fertigungsverfahren – Begriffe, Einteilung“, Deutsches Institut für Normung e.V., Berlin, 2003

[Kir10] Kirchner, K.; Jäschke, H.; Franke, H.-J.; Vietor, T.; Grote, K. H.: „Mechanisch-technologische Eigenschaften generativ gefertigter Bauteile in Abhängigkeit von der Bauteilorientierung“, RT-e-journal-Forum 7, 2010

[Kir11] Kirchner, K.: „Entwicklung eines Informationssystems für den effizienten Einsatz generativer Fertigungsverfahren im Produktentwicklungsprozess“, Dissertation TU Braunschweig, Verlag Dr. Hut, München, 2011

[Kle02] Klemp, E.: „Unterstützung des Konstrukteurs bei der Gestaltung von Spritzgussbauteilen hergestellt im Rapid Prototyping und Rapid Tooling Verfahren“, Dissertation TU Clausthal, Papierflieger Verlag, Clausthal-Zellerfeld, 2002

[Mar14] Mark, G.: „The world’s first Carbon Fiber 3D Printer”, MarkForged Inc, abgerufen: 28.05.2014, http://www.markforged.com

[Rot94] Roth, K.: „Konstruieren mit Konstruktionskatalogen”, 2. Auflage, Springer, Berlin, 1994

[VDI2014] VDI-Richtlinie 2014: „Entwicklung von Bauteilen aus Faser-Kunststoff-Verbund“, Verein Deutscher Ingenieure e.V., Düsseldorf, 2006

[VDI3404] VDI-Richtlinie 3404: „Rapid Technologien – Grundlagen, Begriffe, Qualitätskenngrößen, Liefervereinbarungen“, Verein Deutscher Ingenieure e.V., Düsseldorf, 2009

Dipl.-Ing. Hauke Prüß

Technische Universität Braunschweig

Institut für Konstruktionstechnik

Langer Kamp 8

38106 Braunschweig

E-Mail:

hauke.pruess@tu-braunschweig.de

WEB:

www.tu-braunschweig.de/ik

Prof. Dr.-Ing. Thomas Vietor

Technische Universität Braunschweig

Institut für Konstruktionstechnik

Langer Kamp 8

38106 Braunschweig

E-Mail:

t.vietor@tu-braunschweig.de

WEB:

www.tu-braunschweig.de/ik