Untitled Document

© 2014 Dr. Dieter Eich; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-42431

Das Repair Objekt ist eine Lampe in Form eines Mobiles (siehe Abb. 1).

Abb. 1 Repariertes und wieder montiertes Mobile

Das Mobile ist 30 Jahre alt und sein Design orientiert sich an den Mobileobjekten des Künstlers Alexander Calder. Es war die gesamte Zeit in Verwendung. Seit einem Jahr zeigte es nun Schwächen an der Verbindung Trafoglocke - Zimmerdecke. Ein Steg nimmt mit drei Schrauben das Gewicht der Leuchte auf und verbindet sie mit der Zimmerdecke (siehe Abb. 2). Der Steg war aber zu schwach dimensioniert für die jahrzehntelange Dauerbelastung. Hinzu kam die Wärmebelastung durch den Trafo, die an das Material weitergegeben wurde. Es kam zur Materialermüdung und das PVC wurde brüchig. Die Wärme staute sich in der Glocke und wurde nicht ausreichend nach Außen geführt (siehe Abb. 3).

Es kam zu ersten Rissen im PVC Steg und schließlich zum Bruch bei Abnahme der Leuchte auf Grund eines Neuanstriches der Tapete.

Abb. 2 gebrochene Verbindungsplatte Trafoglocke - Zimmerdecke

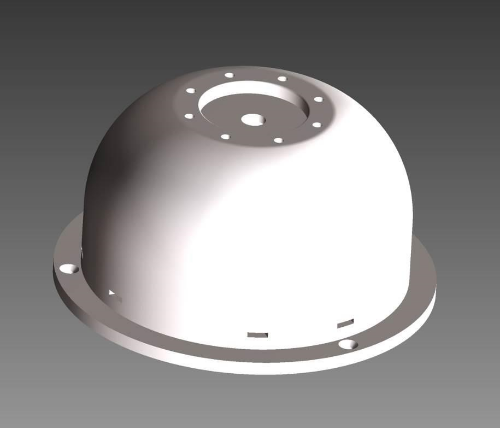

Abb. 3 Trafoglocke mit Temperaturverfärbungen und gebrochenem Gewinde

Für die Glocke aus PVC, die den Ringtransformator aufnimmt, gibt es kein Ersatzteil mehr, der Hersteller ist auch nicht mehr zu lokalisieren.

Obwohl nun LED Leuchten die Halogenleuchtmittel verdrängt haben, besitzt die Lampe immer noch einen hohen ästhetischen Wert und ist immer noch durch ihre Dimension und filigrane Leichtigkeit ein Kommunikationspunkt für Erstbetrachter bei Besuchen.

Für eine Reparatur gibt es nur eine Alternative, das Drucken der Glocke durch Additive Manufacturing, kurz AM.

AM bot die Möglichkeiten die Konstruktion so zu verändern, dass die Leuchte weiter funktionsfähig bleibt. Zusätzlich konnte ein Material gewählt werden, was der Wärmentwicklung standhält. Für die bessere Wärmeabführung wurden zusätzlich Lüftungsschlitze an der Oberseite integriert. Der Deckel wird nun von Stahlschrauben gehalten, deren Befestigungsmuttern durch neue Stege an den Seitenwänden der Glocke aufgenommen werden.

Abb. 4 Fertig montierte Verbindungsplatte mit Trafoglocke und Kabel

Die Temperatur wurde im Betrieb durch die konstruktiven Veränderungen auf 40 Grad gesenkt. Die Reparatur machte es möglich, das Mobile in seiner Funktion zu verbessern, es weiter zu nutzen und nicht, nur wegen eines fehlenden Ersatzteils, zu entsorgen. Gleichzeitig wird ein kleiner Beitrag gegen die allgemeine Tendenz des Wegwerfens reparaturfähiger Geräte oder Objekte geleistet.

-

Schwachstellen des gebrochenen Bauteils analysieren

-

Einscannen der Bauteile aufgrund wirtschaftlicher Aspekte ausgeschlossen

-

CAD-Konstruktion der neuen Bauteile:

-

Übernahme der Abmessungen

-

Schwachstellen der Konstruktion ausbessern

-

Bessere Wärmeabfuhr durch neue Lüftungsschlitze

-

Wandstärken erhöhen, um erneuten Bruch zu verhindern

-

Gewinde Muttern aus Kunststoff zur Befestigung an der Decke durch Gewinde Muttern aus Stahl (Metall anstatt Kunststoff) zum Einschrauben verwenden

-

Inneren Radius am äußeren Steg durchgängig vergrößern um die Bruchkante in der alten Konstruktion zu stabilisieren

-

-

Additive Manufacturing - gerechte Konstruktion: Überhänge möglichst vermeiden

-

-

Umwandeln der Konstruktionsdatei in ein STL File

-

Schichtdatengenerierung, mit passenden Parametern, mit dem Programm CURA für den Drucker Ultimaker 2

-

Umsetzen der digitalen Daten zu einem physischen Modell durch den Drucker

-

Stützen entfernen und Nachbearbeiten. Kleine Fehler auf der Oberfläche mit Schmirgelpapier glätten

Tabelle . Tabelle 1: Baudaten und Kosten der Reparatur

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Abb. 5 Konstruierter CAD-Datensatz (Zusammenbau)

Abb. 6 Schichtdatengenerierung der Trafoglocke mit „Cura“ für den Ultimaker 2

Abb. 7 Fertig gedruckte Trafoglocke

Die Studierenden an der FH Aachen, die sich gezielt mit AM beschäftigen, haben die Möglichkeit interessante Praxisbezüge herzustellen und Alternativen vorzustellen. Mit 10 unterschiedlichen Druckern sind sie in der Lage, auch einen Großteil an äußeren Bedarfen wie z.B. Reparaturen abzudecken.

Schreiben Sie uns an: eich@fh-aachen.de

Dr. Dieter Eich (Lehrbeauftragter FH Aachen)

Goethestraße 1

52064 Aachen

Email:

eich@fh-aachen.de

WEB:

www.fh-aachen.de

Simon Scheuer, B.Eng. (Projektingenieur FH Aachen)

Goethestraße 1

52064 Aachen

WEB:

www.fh-aachen.de