Untitled Document

© 2016 Bernd Niese; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-42932

Elektronische Schaltungsträger können in Abhängigkeit ihres Einsatzorts hohen thermischen und mechanischen Belastungen ausgesetzt sein [2]. Die mittels Stereolithographie erzeugten Trägersubstrate werden hinsichtlich ihrer Einsatzmöglichkeiten unter erhöhten Dauergebrauchstemperaturen für motorraumnahe Anwendung im Automobil (150 °C) geprüft. Aus diesem Grund wird in den folgenden Untersuchungen das Stereolithographieharz Somos Nanotool verwendet, das sich durch eine Warmformbeständigkeit von bis zu 270 °C und ein Biegemodul von bis zu 10 GPA auszeichnet [5]. Für eine flexible Erzeugung des Leiterbahnlayouts während des additiven Bauprozesses wird ein Dispenssystem zur Applizierung einer elektrisch leitenden Silberpartikeltinte verwendet. In Voruntersuchungen zum Sintern mittels Laserstrahlung zeigt die ausgewählte Silberpartikeltinte (Elecolit 3043, Fa. Panacol) eine vollständige Ausgasung des in der Tinte enthaltenen Bindemittels, wodurch eine hohe Leitfähigkeit von 0,4· 106 S·m-1 und eine hohe mechanische Festigkeit der Partikelstruktur von 40 N/mm² erreicht wird [6]. Der Anteil der Silberpartikel in dieser Tinte liegt bei 80 Gew.-% mit einer mittleren Partikelgröße von < 10 μm.

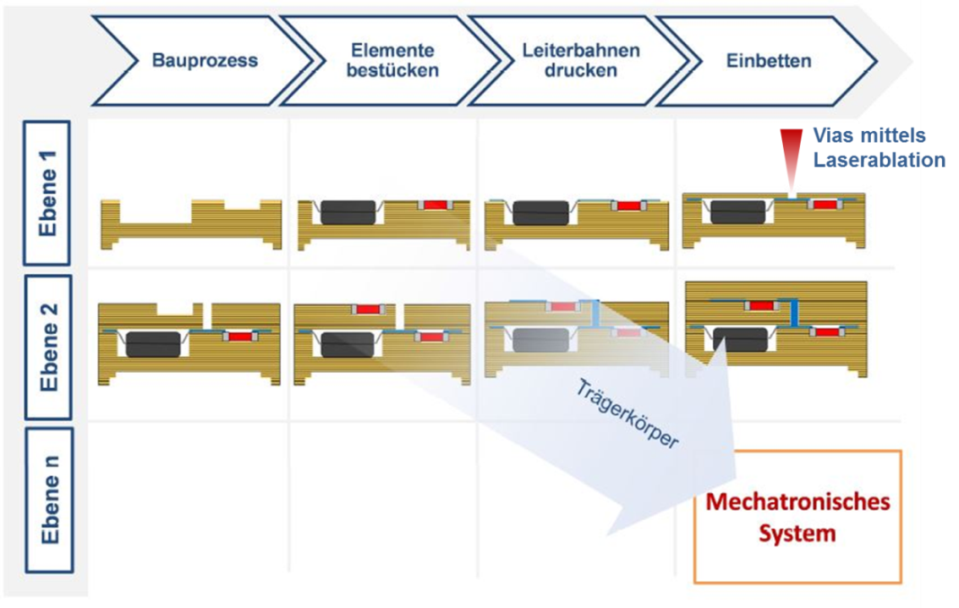

Abbildung 1: Darstellung der Fertigungsschritte der eSLA (in Anlehnung an [1])

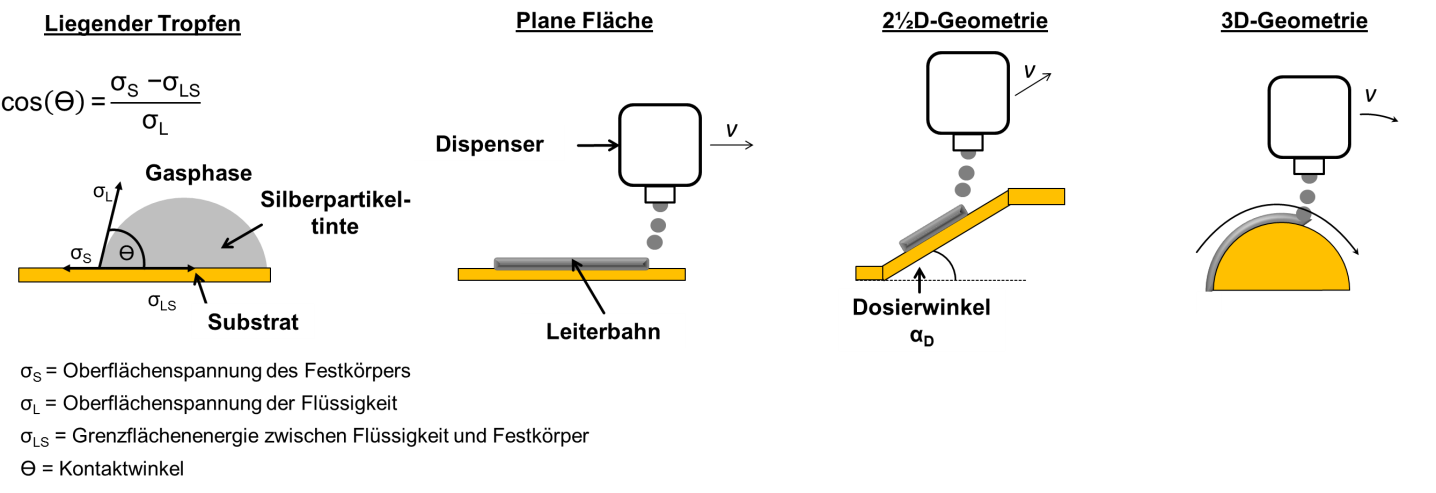

Die Erzeugung von elektrisch leitfähigen Strukturen in der Matrix oder an der Oberfläche des Bauteils erfolgt während des Stereolithographieprozesses. Hierbei wird eine Silberpartikeltinte mittels Dispenssystem auf die Bauteiloberfläche appliziert. Der Sinterprozess findet anschließend mittels Laserstrahlung statt [7, 8]. In den folgenden experimentellen Untersuchungen wird die 3D-Fähigkeit des Dispensverfahrens anhand unterschiedlicher Substratgeometrien ermittelt, siehe Abbildung 2. Hierbei wird der Auftrag von Silberpartikeltinte mittels Dispensverfahren auf einer planen Fläche, auf einer Schräge in Abhängigkeit des Dosierwinkels αD und auf einer kreisrunden Geometrie untersucht. Die Leiterbahn wird direkt im Anschluss mittels Laserscanning Mikroskope (LSM) vermessen.

Abbildung 2: Dispensprozess in Abhängigkeit unterschiedlicher Geometrien

Der Auftrag der Silberpartikeltinte erfolgt tropfenförmig durch einen Stößelmechanismus. Die Frequenz des Stößelmechanismuses wird dabei in Abhängigkeit der Achsgeschwindigkeit so eingestellt, dass der Rand der Leiterbahn als gerade und nicht als wellenförmige Linie auf Grund der Aneinanderreihung von Einzeltropfen erkennbar ist. Hierdurch werden ungewollte Einschnürungen der Leiterbahn und dadurch lokal höhere elektrische Widerstände vermieden. Die Geometrie eines dispensten Einzeltropfens und einer Bahn sind in Abbildung 3 dargestellt.

Abbildung 3: Geometrievergleich - Einzeltropfen und Leiterbahn

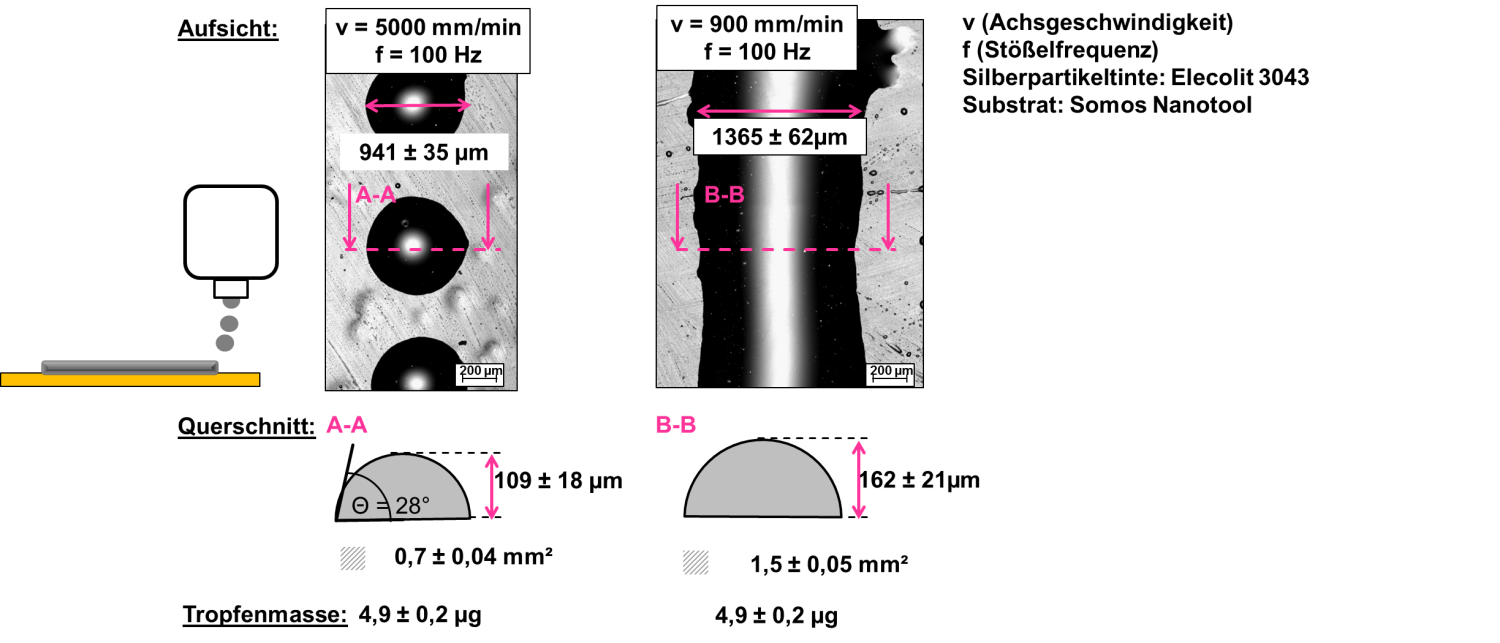

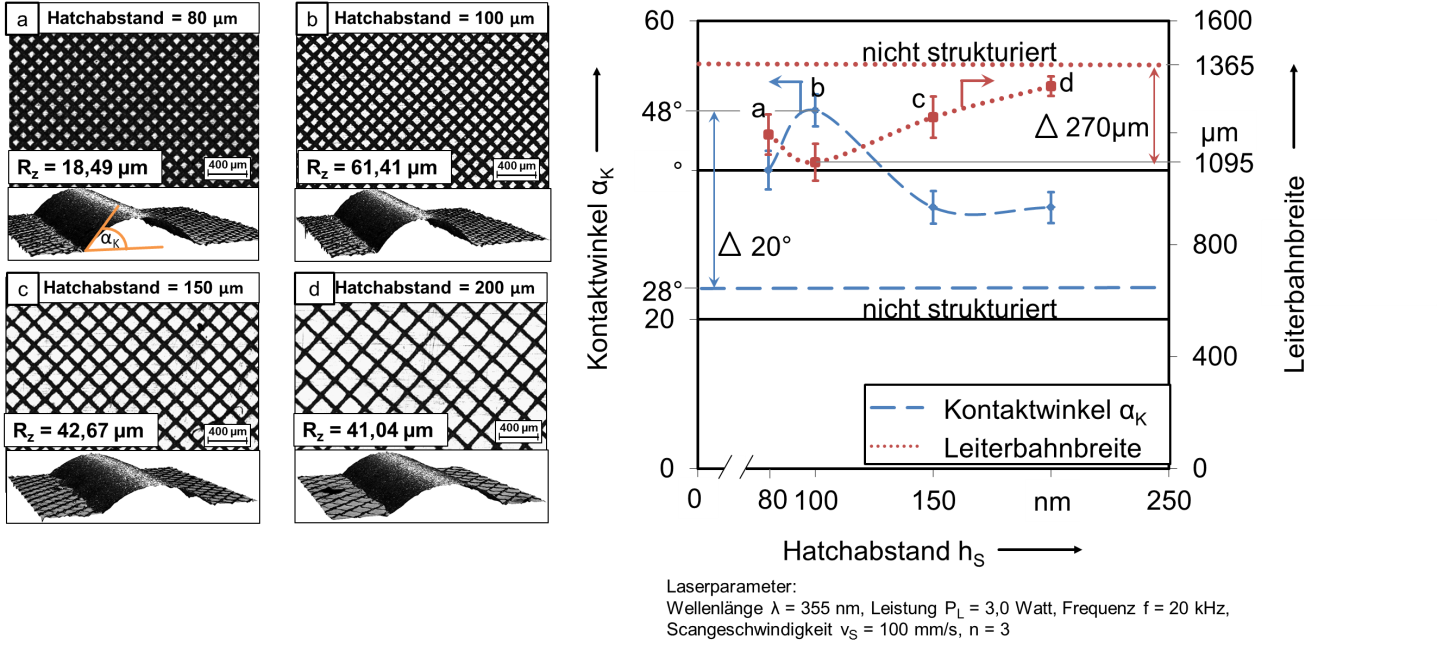

Die Messung der Oberflächenspannung der Silberpartikeltinte auf Somos Nanotool ergab einen Wert von σL = 128,8 N/m. Daraus ergibt sich ein Kontaktwinkel von 28°. Die dichte Aneinanderreihung mehrerer Einzeltropfen durch eine Verringerung der Achsgeschwindigkeit und gleichbleibender Strößelfrequenz führt nicht nur zu einer linienförmigen Leiterbahn sondern auch zu einer Vergrößerung der Querschnittsfläche von 0,7 mm² auf 1,5 mm² im Mittel. Unter Berücksichtigung der Miniaturisierung des Leiterbahnlayouts wird in den folgenden Experimenten versucht, eine höhere Leiterbahndichte in X-Y-Ebene zu erreichen. In diesem Zusammenhang wird durch eine lokale Strukturierung der Oberfläche die Rauheit des Substrates erhöht, um ein Fließen der applizierten Silberpartikeltinte zu reduzieren. Für die Oberflächenstrukturierung wird ein 355-nm Laser mit einer mittleren Laserleistung von 3 Watt und einem Fokusdurchmesser von 50 μm verwendet. In Vorversuchen hat sich gezeigt, dass ein Gittermuster 45 Grad zur Leiterbahnlinie gedreht, am geeignetsten ist, um einem Fließen entgegenzuwirken. Das Benetzungsverhalten der Silberpartikeltinte auf dem Substratträger hängt in erster Linie von dem Verhältnis der Oberflächenspannungen beider Materialien und der Oberflächenrauheit des Substrates ab. Um den Einfluss zwischen der Topologie des strukturierten Substrates und dem Grad des Fließens zu detektieren, wird ein Gittermuster mit unterschiedlichem Hatchabstand hs (80 μm, 100 μm, 150 μm, 200 μm) erzeugt. Anschließend wird die Topologie der Substrate sowie die applizierte Leiterbahn mittels Laserscanning Mikroskop (LSM) vermessen und die Oberflächenrauheit anhand der gemittelten Rautiefe Rz ermittelt.

Abbildung 4: Einfluss der Oberflächenstrukturierung auf die Leiterbahnbreite und den Kontaktwinkel

Das durch Laserablation erzeugte Furchenmuster hat eine durchschnittliche Tiefe von 35 μm und eine durchschnittliche Furchenbreite von 40 μm. Die Geometriemessung der applizierten Leiterstrukturen für ein Gittermuster mit einem Hatchstand von hS = 100 μm ergibt einen maximalen Kontaktwinkel von 48° und eine Leiterbahnbreite von 1095 ± 52 μm. Eine Erhöhung des Hatchabstandes von 150 μm beziehungsweise 200 μm führt zu einer deutlichen Abnahme des Kontaktwinkels und einer Erhöhung der Leiterbahnbreite. Die Verwendung eines Hatchabstandes < 100 μm führt auf Grund des Fokusdurchmessers von 50 μm zu einer geringeren Oberflächenrauheit und somit wiederum zu einem zunehmenden Fließen der Silberpartikeltinte. Das Diagramm in Abbildung 4 zeigt, dass durch eine vorherige Strukturierung der Oberfläche die Breite der applizierten Leiterbahn um bis zu 270 μm im Vergleich zu einer Leiterbahn auf unstrukturierter Oberfläche reduziert werden kann. Weiterhin steigt der Kontaktwinkel der Leiterbahn um bis zu 20°. Gemäß den IPC-Richtlinien der Leiterplattenproduktion soll das Verhältnis zwischen Leiterbahnbreite und Leiterbahnabstand mindestens 1:1 sein. Demzufolge kann durch eine lokale Oberflächenstrukturierung, wie in Abbildung 4 gezeigt, die Leiterbahndichte um bis zu 20 Prozent erhöht werden. Da direkt nach der Applizierung des Leitmediums der Sinterprozess mittels Laserstrahlung erfolgt, ist von einem zeitabhängigen Fließen der Tinte nicht auszugehen.

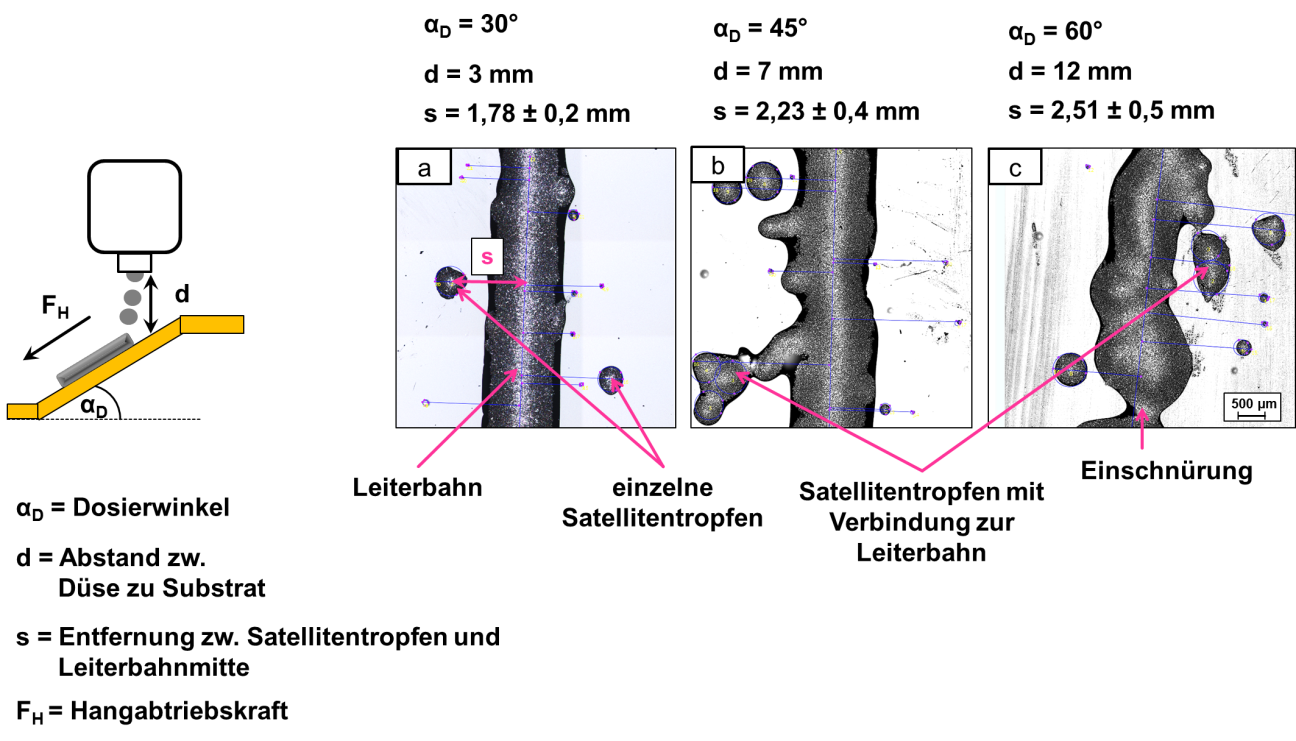

Neben dem Dispensen einer planen Fläche wird nachfolgend das Dispensen von Schrägen unter einem Dosierwinkel αD untersucht. Vor dem Hintergrund einer automatisierten Leiterbahnerzeugung während des SLA-Prozesses muss die Kollisionsvermeidung zwischen der Baugruppe und dem Dispenssystem garantiert werden. Demnach muss ein ausreichender Abstand d zwischen Düse und Substrat eingehalten werden. Die Abbildung 5 zeigt qualitativ die 2 ½D-Fähigkeit des Dispensverfahrens zur Herstellung von Leiterstrukturen auf Substraten unter verschiedenen Winkeln (30°, 45°, 60°). Der Abstand d zur Kollisionsvermeidung zwischen Düse und Substrat beträgt 3 mm bei einem Winkel von 30°, 7 mm bei einem Winkel von 45° und 12 mm bei einem Winkel von 60°. Die Aufsichtbilder a bis c in Abbildung 5 zeigen, dass mit zunehmendem Abstand d der Anteil an Satellitentropfen steigt. Hierbei handelt es sich um unerwünschte Tropfen, die sich hinter dem Haupttropfen bilden, während dieser aus der Düse austritt. Die Anzahl sowie die Größe dieser Satellitentropfen hängen von der Flugbahnlänge ab.

Abbildung 5: Dispensprozess in Abhängigkeit des Dosierwinkels αD

Die Qualifizierung des Leiterbahnbildes wird in diesem Versuch durch eine quantitative Ermittlung der Satellitentropfen sowie deren Entfernung zur Leiterbahnmitte und deren Benetzungsfläche durchgeführt. Die vermessene Länge der Leiterbahn beträgt 10 mm. Innerhalb dieses Abschnitts wurden auf jeder Aufnahme in Abbildung 5 je 10 Satellitentropfen detektiert. Unterschiede sind jedoch bei der Entfernung der Tropfen zur Leiterbahnmitte zu erkennen. Hierbei kann eine Zunahme der Entfernung der Satellitentropfen mit zunehmendem Winkel festgestellt werden. Durchschnittlich beträgt die Entfernung 1,78 mm bei einem Winkel von 30°, 2,23 mm bei 45° und 2,51 mm bei 60°. Auch die Tropfenfläche der Satellitentropfen ist bei den Dosierwinkeln von 45° und 60° größer als bei einem Winkel von 30°. Die Qualität der Leiterbahnen wird weiterhin durch die Schwankungen der Leiterbahnbreite beeinflusst. Mit zunehmendem Winkel nimmt die Differenz zwischen der kleinsten und der größten gemessenen Leiterbahnbreite zu. Bei einem Winkel von 30° beträgt die Leiterbahnbreite zwischen 1595 μm und 1919 μm (Δ 325 μm). Bei einem Winkel von 45° beträgt die Differenz der kleinsten und größten gemessenen Leiterbahnbreite Δ 1148 μm. Bei 60° sind es Δ 1557 μm. Daraus kann festgehalten werden, dass sich die Homogenität der Leiterbahnbreite mit zunehmendem Winkel verschlechtert und das Leiterbahnbild verschwommen erscheint. Die Gefahr bei einem Dosierwinkel ab 45° ist die Bildung von Satellitentropen, die zugleich eine Verbindung zur Leiterbahn haben. Dadurch können bei mehreren Leiterbahnen mit geringem Abstand zueinander Kurzschlüsse entstehen. Ein Leiterbahnabstand von mindestens dem 3-fachen der Leiterbahnbreite ist somit für einen Dosierwinkel von 45° zu empfehlen. Für einen Dosierwinkel von 60° treten darüber hinaus Einschnürungen der Leiterbahn auf. Diese führen zu lokal höheren Widerständen unter Strombelastung und somit gegebenenfalls zu einem Kurzschluss. Unter Berücksichtigung eines automatisierten Fertigungsprozesses der Leiterbahnen ist ein Dosierwinkel von 60° somit nicht praktikabel, da die Gefahr eines Leiterbahndefektes während der Produktion zu groß ist. Auf Grund der aktuellen Ergebnisse ist daher ein Grenzwinkel von maximal 45° geeignet. Für die Erzeugung homogener Leiterbahnen unter der Verwendung eines Dosierwinkels größer 45° wird aktuell ein zusätzliches Achssystem zur orthogonalen Ausrichtung der Dispenseinheit an das Substrat in die Anlage integriert und Machbarkeitsstudien durchgeführt.

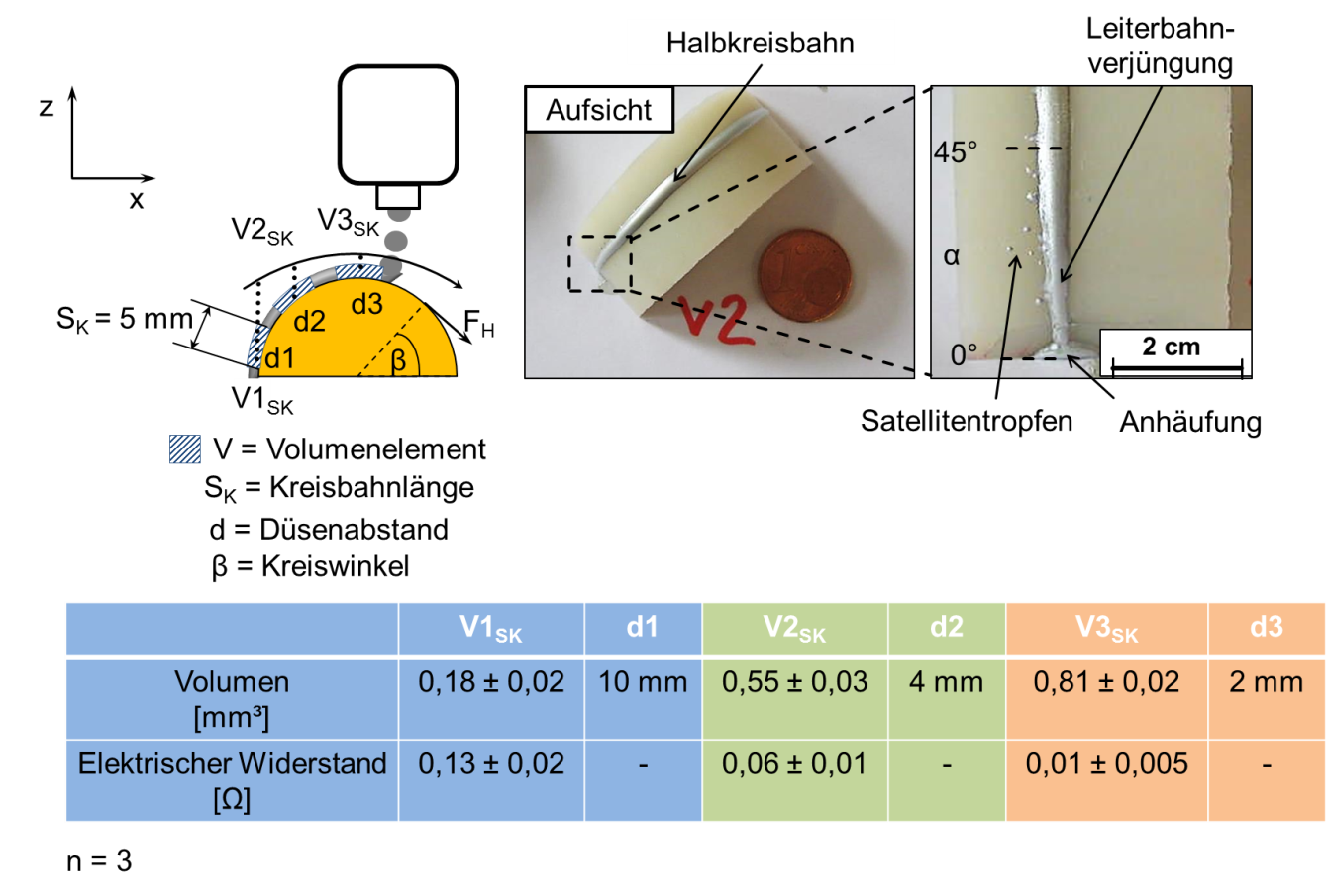

Neben dem Dispensen von Silberpartikeltinte unter Variation des Dosierwinkels wird ebenfalls das Dispensen von Leiterstrukturen auf Kreisbahnen untersucht. In Abhängigkeit der Kreisbahn ist die Zugänglichkeit des Dispenssystems zum Substrat durch die Geometrie der Düse beschränkt. Um eine Kollision zwischen Dispenssystem und Bauteil zu vermeiden, ergeben sich entlang einer Kreisbahn unterschiedliche Abstände d zwischen Düsenaustritt und Substrat. Obwohl die Vermessung der applizierten Leiterbahn direkt nach dem Dispensprozess erfolgt, kommt es auf Grund der unterschiedlich hohen Hangabtriebskraft FH in Abhängigkeit des Winkels β zu einem Fließen der Silberpartikeltinte. Im Nachfolgenden werden die Auswirkungen dieser genannten Negativeffekte auf die Qualität des Leiterbahnbildes ermittelt. Hierfür werden 3 Volumenelemente mit einer Kreisbahnlänge SK von 5 mm in Abhängigkeit des Winkels β bei 0°, 45° und 90° untersucht, siehe Abbildung 6. Alle Versuche werden an Substraten mit einem Kreisbahnradius von 2 cm durchgeführt, da eine Variation des Kreisbahnradius nur eine minimale Auswirkung auf die genannten Negativeffekte hat.

Abbildung 6: Dispensprozess einer Kreisbahn

Bei der Analyse der einzelnen Volumenelemente V1 bis V3 wird ersichtlich, dass sich mit zunehmenden Winkel β von 0° bis 90° das Volumen des Leiterbahnabschnittes mit einer Kreisbahnlänge von SK = 5 mm erhöht. Der Beginn der Messung des Volumenelementes V1 beginnt knapp oberhalb der Anhäufung. Der Effekt der ungleichen Volumenverteilung der Silberpartikeltinte sowie die zunehmende Hangabtriebskraft für Winkel β < 90° führt zu einer Verjüngung der Leiterbahn in negativer z-Richtung. Am Beginn der Kreisbahn kommt es auf Grund der zu geringen Haftkraft der Silberpartikeltinte an der Substratoberfläche zu einer lokalen Anhäufung des Werkstoffs. Dieser Effekt kann bei geringen Leiterbahnabständen zu einem Kurzschluss führen. Darüber hinaus wird am Volumenelement V1 der höchste elektrische Widerstand von 0,13 Ω ± 0,02 auf Grund des geringsten Volumens gemessen. Im Bereich der Volumenelemente V1 und V2 kommt es darüber hinaus zu einer Satellitentropfenbildung entlang der Leiterbahn infolge des großen Abstandes der Dispensdüse. Die gemessenen Volumina der Volumenelemente V2 und V3 sind mit 0,55 mm³ bzw. 0,81 mm³ deutlich größer als die des Volumenelementes V1, wodurch sich deren elektrischer Widerstand verringert, siehe Abbildung 6. Derartige Veränderungen des elektrischen Widerstandes innerhalb eines vorgegebenen Leiterbahnabschnitts können während der Betriebsphase zu Störungen in der Signalübertragung oder zu Leiterbahnkurzschlüssen auf Grund von Hotspotbildung führen. Die Ergebnisse in diesem Versuchen zeigen, dass die Herstellung einer homogenen Leiterstruktur entlang einer Kreisbahn nicht möglich ist. Selbst eine orthogonale Ausrichtung der Dispensdüse zum Substrat verhindert nicht die Ausbildung einer Verjüngung der Leiterbahn auf Grund der hohen Hangabtriebskraft. Aktuelle Untersuchungen sollen zeigen, ob eine homogene kreisrunde Leiterbahn durch eine achsgesteuerte Drehung des Substrates und sofortiger nachgelagerter Sinterung der applizierten Silberpartikeltinte mittels Laser erzeugt werden kann. Dies hätte allerdings zur Folge, dass Leiterbahnen auf einer Kreisgeometrie erst nach Beendigung des Stereolithographieprozesses auf der Oberfläche des Substrates und nicht in der Matrix eingebettet erzeugt werden können. Eine weitere Möglichkeit besteht in der Änderung der Viskosität der Silberpartikeltinte zur Reduzierung des Fließens.

Die Arbeit beschreibt einen Beitrag zum Verfahren zur flexiblen Herstellung von mechatronischen Baugruppen durch die Kombination von Stereolithographie und selektivem Lasersintern von Silberpartikeltinte. Die Untersuchungen zeigen die Möglichkeit zur in-situ Herstellung von Leiterbahnen während der additiven Generierung des Substratträgers. Die Leiterstrukturen werden dabei sowohl an der Außenseite des Bauteils als auch eingebettet im Inneren der Kunststoffmatrix erzeugt.

Die Applizierung der Silberpartikeltinte auf die SLA-Bauteile erfolgt mittels eines Dispenssystems. Hierbei wird das Benetzungsverhalten der Silberpartikeltinte auf dem Substratwerkstoff Somos Nanotool ermittelt. Die Ergebnisse zeigen, dass der Dispensprozess auf planen Flächen reproduzierbare Ergebnisse liefert. Eine vorgelagerte Aufrauhung des Substrates durch selektive Laserstrukturierung führt zu einer Erhöhung des Kontaktwinkels der Silberpartikeltinte bei der Benetzung. Hierdurch werden bei gleichem Volumen des Leidmediums geringere Leiterbahnbreiten erzeugt, wodurch die Leiterbahndichte in X-Y-Ebene um 20 Prozent erhöht werden kann. Neben plane Flächen wird ebenfalls die Applizierung von Silberpartikeltinte auf Schrägen in Abhängigkeit eines Dosierwinkels und auf einer Kreisgeometrie untersucht. Der winkelabhängige Abstand der Dispensdüse führt dazu, dass bis zu einem Dosierwinkel von ≤ 45° Leiterbahnen mit mäßiger Satellitentropfenbildung erzeugt werden können. Für einen Winkel von 45° ist zudem der Leiterbahnabstand zu vergrößern, da die Gefahr von Kurzschlüssen durch großflächige Satellitentropfenbildung gegeben ist. Dosierwinkel größer 45° führen in den Ergebnissen neben starker Satellitentropfenbildung zu lokalen Einschnürungen der Leiterbahn und sind deswegen auf Grund der Gefahr von Leiterbahndefekten für das bestehende Dosiersystem nicht zulässig. Bei der Erzeugung von Leiterbahnen auf einer Kreisgeometrie kommt es infolge einer unterschiedlich hohen Hangabtriebskraft entlang der Kreisbahn zu einer lokalen Verjüngung der Leiterbahn und zu einer stark variierenden Volumenverteilung. Dies führt bei einer segmentalen Vermessung der Leiterbahn zu unterschiedlich hohen elektrischen Widerständen. Um dies zu vermeiden wird aktuell untersucht, ob mit einer achsgesteuerten Drehung des Substrates in Kombination mit einer direkt an den Dispensprozess nachgelagerten Sinterung mittels Laserstrahlung ein homogeneres Leiterbahnbild erzeugt werden kann.

Die Technologie eSLA ist ein potentielles Verfahren, das sich zur flexiblen Herstellung eingebetteter Leiterstrukturen in Rapid Prototyping Bauteilen eignet. Die Herausforderungen zukünftiger Arbeiten bestehen in der Verbesserung der 3D-Fähigkeit der Drucktechnologie und in der Erhöhung der elektrischen Leitfähigkeit der generierten Leiterbahnstrukturen bei einer gleichzeitigen Miniaturisierung der Leiterbahngeometrie. Nanopartikel haltige Leitmedien bieten in diesem Zusammenhang eine mögliche Alternative, da im Sinterprozess eine höhere Verdichtung der Leiterstruktur auf Grund der hohen Oberflächenenergie sehr kleiner Partikel erreicht wird. Die Eignung der Silber-Nanopartikeltinten für das photonische Sintern wird in den derzeitigen Untersuchungen getestet.

[1] Lopes, A. J., MacDonald, E., Wicker; R.: Integration stereolithography and direct print technologies for 3D structural elektronics fabrication, In: Rapid Prototyping Journal , 2012, pp. 129-143.

[2] Hörber,J., et al: Selektives Laser- und Lichtsintern von Aerosol-Jet gedruckten Nano-Silbertinten für thermoplastische Schaltungsträger, Meisenbach, Bamberg, 2013.

[3] Rechtenwald, T., Kopczynska, A., Schmachtenberg, E., Devrient, M., Frick T., Schmidt, M.: Investigation of Material Compatibility for Embedding Stereolithography, In: Multi-Material Micro Manufacture, 2008.

[4] Franke, J., Gausemeier, J., Goth C., Dumitrescu, R., MID-Studie 2011 - Markt- und Technologieanalyse, Paderborn: Studie im Auftrag der Forschungsvereinigung Räumliche Elektronische Baugruppen 3-D MID e.V., 2011.

[5] D. S. N. Tool. [Online]. Available: www.dsm.com. [Zugriff am 16 09 2015].

[6] N.N.:, „Data sheet Elecolit 3043, Panacol, 2009,“ 2014. [Online]. Available: http://www.panacol.de. [Zugriff am 12 Oktober 2015].

[7] Fearon, E., Sato, T., Wellburn, D., Watkins K. G., Dearden, G.: Thermal effects of substrate materials used in the laser curing of particulate silver inks, In: Proceedings of Laser, 2007.

[8] Maekawa, K., et al, Influence of Wavelength on Laser Sintering Characteristics of Ag Nanoparticles, Electronic Components and Technology Conference , San Diego, 2009, pp. 1579-1584.

Die Untersuchungen in diesem Artikel wurden durch die Deutsche Forschungsgemeinschaft im Rahmen eines Projektes mit dem Titel „Einbettende Stereolithographie - Prozessentwicklung zur Integration von Funktionselementen in mechatronischen Baugruppen“ ermöglicht.

Bernd Niese, M.Sc.

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

b.niese@blz.org

www.blz.org

Dipl.-Phys. Uwe Urmoneit

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

U.Urmoneit@blz.org

www.blz.org

Prof. Dr.-Ing. Thomas Frick

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

T.Frick@blz.org

www.blz.org

Dr.-Ing. Stephan Roth

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

S.Roth@blz.org

www.blz.org

Prof. Dr.-Ing. Michael Schmidt

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

M.Schmidt@blz.org

www.blz.org