Untitled Document

© 2016 Bastian Hoeveler; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-42921

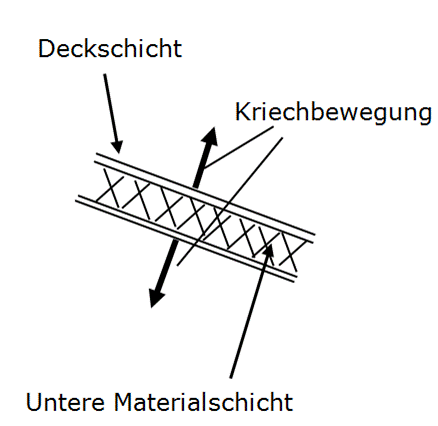

Allgemein verfügbare und zunehmend einfach zu konfigurierende numerische Strömungsberechnungsalgorithmen ermöglichen die Vorhersage des Strömungsfeldes an Hand virtueller Modelle des umströmten Körpers. Umfangreiche Post-processing Optionen ermöglichen dem Anwender schnell Optimierungspotential zu erkennen oder lokal aufgelöste Strömungskräfte auf die Oberfläche für die Strukturdimensionierung zu extrahieren.

Bei dieser Modellierung ist wegen der Begrenztheit der Rechenleistung und numerischer Herausforderungen eine Vielzahl von Vereinfachung der Strömungsphysik notwendig. So ist es bis heute notwendig Berechnungsergebnisse zumindest an ausgewiesenen Stützstellen zu validieren. Ein deutliches Indiz hierfür sind die hohen Kosten, die für Messkampagnen in Windkanälen akzeptiert werden. [1] [2]

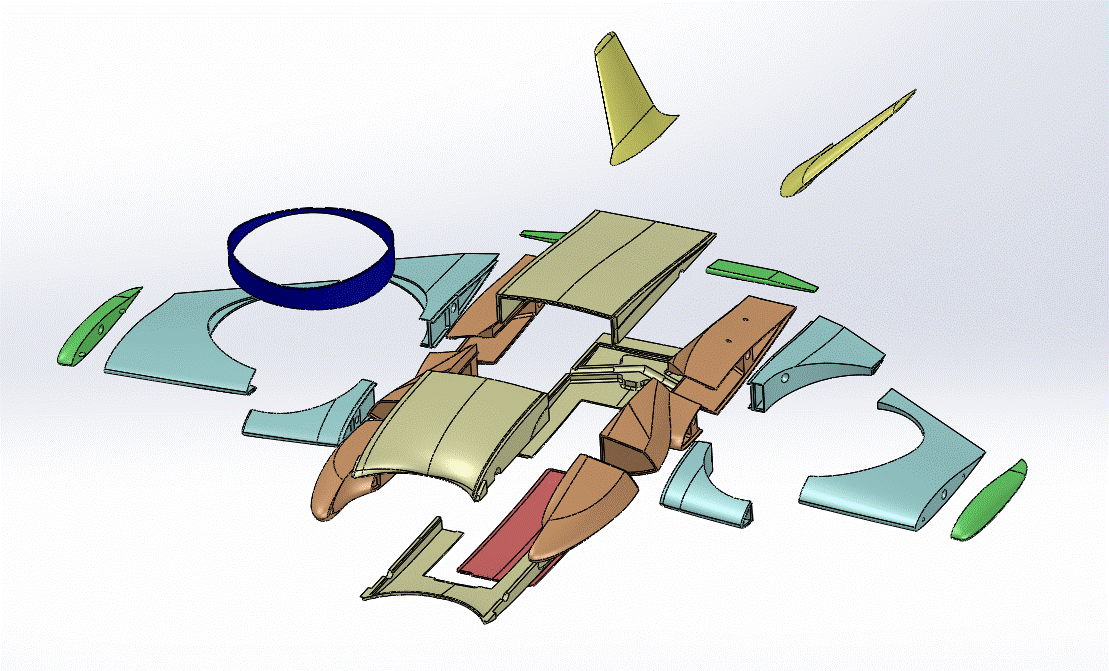

Abbildung 1: Für numerische Strömungsberechnungen diskretisiertes Volumen

Windkanalmodelle werden zum heutigen Zeitpunkt größtenteils je nach Untersuchungsbedingungen aus Faserverbundwerkstoffen mittels Negativformen oder aus Metallen mittels Fräsen und anschließendem manuellen enorm zeitaufwendigen Nachschleifen gefertigt.

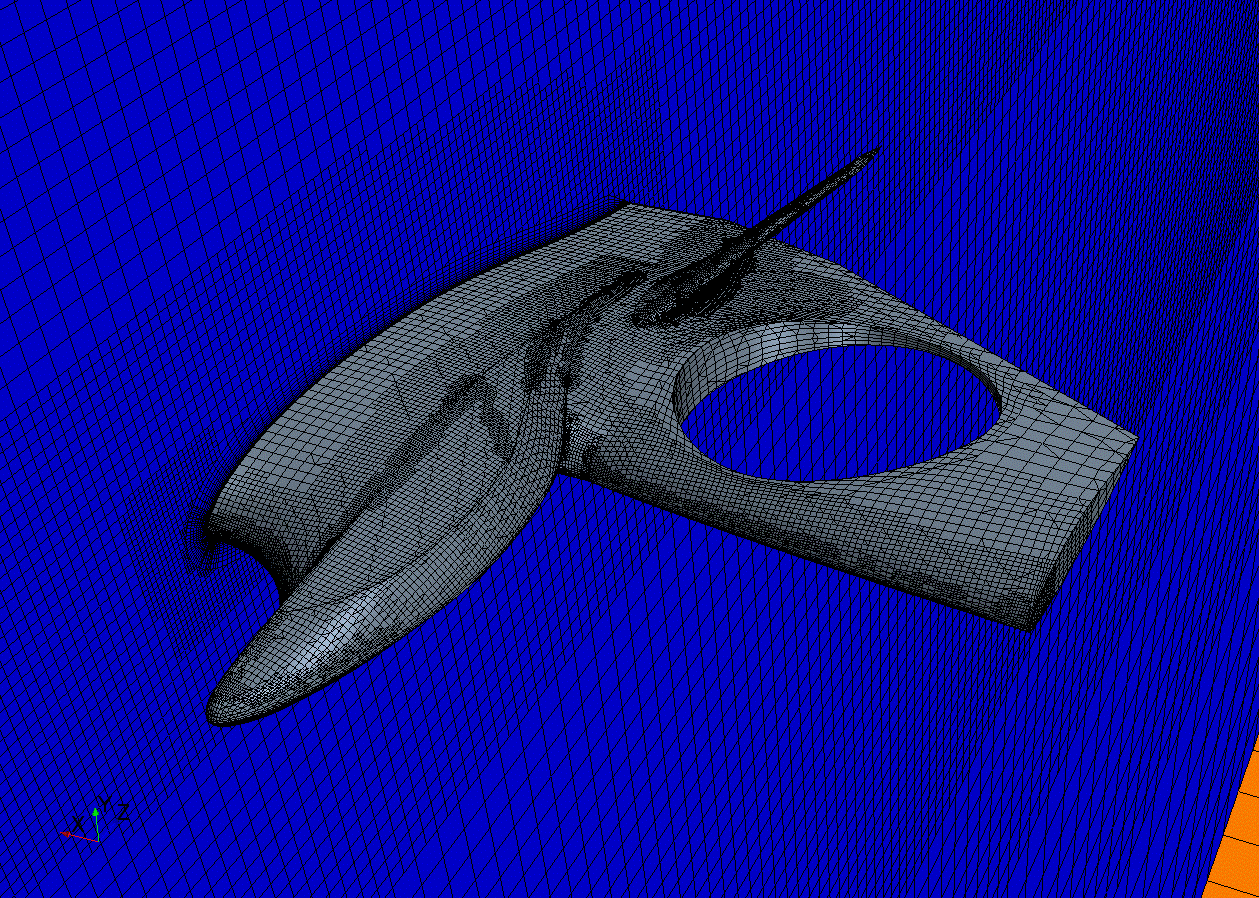

Ein Beispiel für ein Metallmodell einer Tragfläche zeigt Abbildung 2.

Abbildung 2: Tragflächenmodell aus Metall

Um die Anforderungen an Geometriegüte und Oberflächenqualität zu erfüllen, setzten beide Verfahren zeit- und kostenintensive Fertigungsverfahren voraus. Soll darüber hinaus noch neben der Kraftmessung eine Druckmessung durchgeführt werden, stellt die Integration der Druckmessbohrungen wegen der notwendigen zuverlässigen Schlauchanbindung eine besondere Herausforderung dar (siehe Abbildung 2).

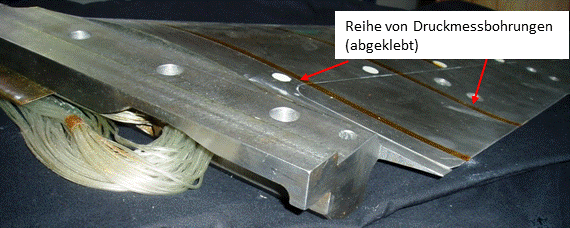

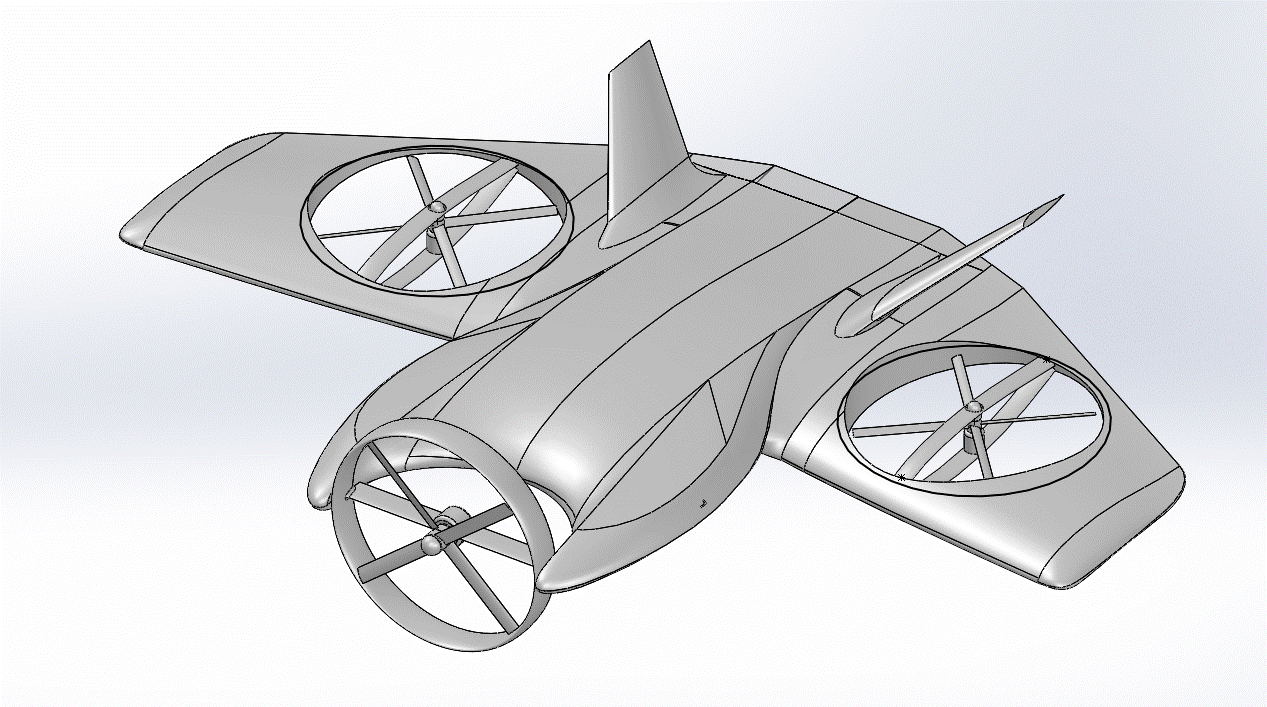

Im vorliegenden Fall soll ein unkonventioneller Entwurf eines senkrechtstartenden Kleinflugzeuges untersucht werden. Dieser zeichnet sich durch eine äußerst komplexe Formgebung mit scharfen konkaven Kanten an strömungstechnisch exponierten Stellen und fast ausschließlich freien Geometrien mit vielen Hinterschnitten aus. Es soll die Möglichkeit der Druckmessung gegeben sein, aerodynamische Steuerflächen sollen beweglich sein und Motoren sollen Propeller antreiben und in ihrer Ausrichtung verstellbar sein. Die aerodynamischen Steuerflächen befinden sich im Rumpf Heck, die Propeller vor dem Rumpf (kippbar) und in den Tragflächenöffnungen.

Die Aerodynamik des Modells soll mittels Kraftmessung, Druckmessung und Particle Image Velocimetry untersucht werden.

Die Aerodynamik Untersuchungen fanden unter anderem im Göttinger Windkanal der FH Aachen statt. Der nutzbare Strahlquerschnitt der Windkanalmessstrecke beträgt 800 mm. Daher kann das Windkanalmodell maximal die halbe Größe des Originals haben. Daher betrug die Spannweite etwa 800 mm und die Länge etwa 600 mm. Gefertigt wurde es mittels Extrusionsverfahrens aus dem Material ABS mit einem Drucker vom Typ Dimension 1200 SST der Firma Stratasys. Die Größe der Einzelbauteile ist dabei durch die Bauraumgröße des Druckers auf 250 mm x 250 mm x 300 mm limitiert. [3]

Das Rumpfvolumen wurde genutzt, um notwendige Steuer- und Messtechnik aufzunehmen. In die Oberfläche der rechten Tragfläche wurde eine große Anzahl Druckmessbohrungen eingebracht. Hierfür war eine Zugangsöffnung notwendig. Außerdem war wegen der Limitierung der Bauraumgröße des 3D Druckers und Überlegungen bezüglich der Entfernbarkeit des Stützmaterials eine Zerlegung in insgesamt 24 Bauteile durchgeführt worden.

Abbildung 3: CAD Grundmodell (Quelle: [4])

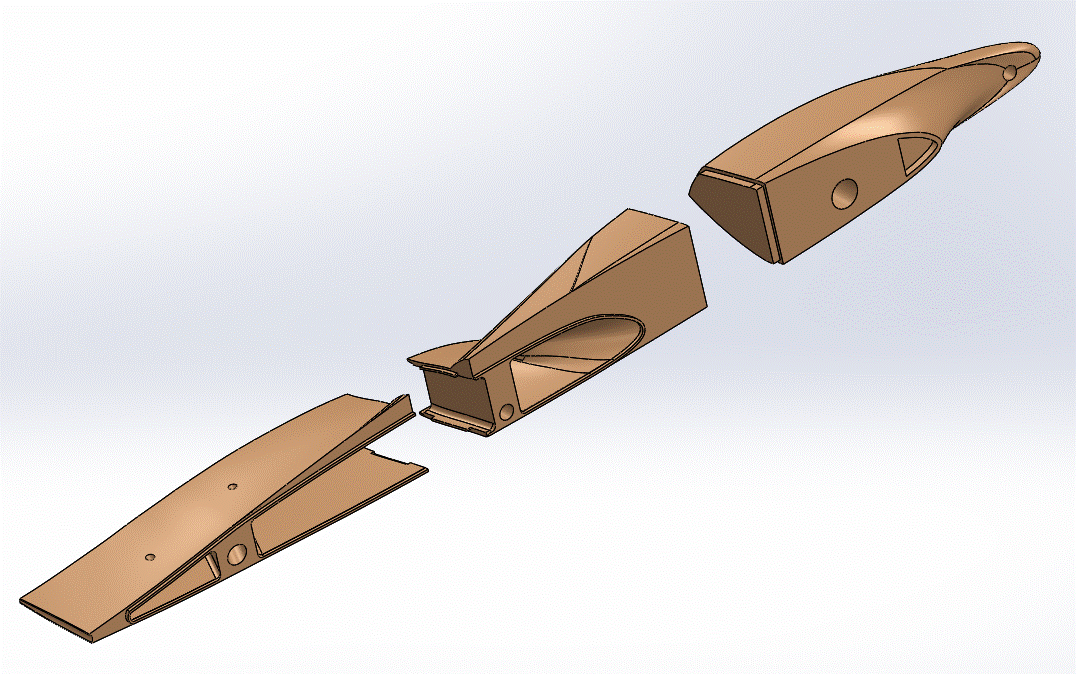

Abbildung 4: Bauteilaufbereitung für den Druck (Quelle: [4])

Da das Extrusionsverfahren zu erheblichen Anisotropien zwischen der horizontalen Bauschicht und der vertikalen Schicht führt, wurden die Bauteile im Druck so orientiert, dass eine maximale Festigkeit in der Hauptbelastungsrichtung erreicht wurde. [3]

Der Schichtaufbau führte zu einer stufenförmigen Oberfläche, die für aerodynamische Untersuchungen ungeeignet ist. Daher wurden die relevanten Bauteiloberflächen nach dem Entfernen des Stützmaterials mehrfach mit Kunststoffspachtel bedeckt und anschließend mit grobem Schleifpapier so lange geschliffen, bis die im Spachtel eingebetteten Stufen als ein Muster ähnlich Jahresringe erkennbar wurden. Dieser Schritt war auch ohne Vorkenntnisse, besondere praktische Erfahrung und Schablonen in ausreichender Genauigkeit machbar.

Für ein exaktes nachfolgendes Zusammenkleben ist Formschluss durch entsprechende Kanten und Nuten vorgesehen. Es hat sich gezeigt, dass sehr wenig Kontaktflächen für eine exakte Positionierung ausreichend sind.

Abbildung 5: Beispiel Formschluss (Quelle: [4])

Als wichtig hat es sich erwiesen, dass die Mindestbauteildicke die dreifache Schichtdicke beträgt. Nasen und dünne Elemente, die in z-Richtung des Drucks orientiert sind, sind enorm empfindlich. Die Wandstärke beträgt über das gesamte Modell 3 mm.

Das Extrusionsverfahren kann Ecken und Kanten nicht exakt wiedergeben, da die bei der Extrusion ausgelegten Stränge einen zumindest minimalen Krümmungsradius aufweisen. Außerdem existiert ein thermischer Verzug. Für Passung mussten die Kontaktflächen daher ebenfalls mit Schleifpapier geglättet werden.

Für eine ausreichende Festigkeit sind insgesamt drei CFK Holme in den wichtigsten Lastpfaden vorgesehen. Hierfür waren im Modell Kanäle vorgesehen. Die CFK Holme, genauer gesagt handelsübliche gewickelte CFK Rohre, wurden in die für sie vorgesehenen Kanäle gesteckt. Die Elastizität gewährleistet einen Formschluss und Ausgleich von Bautoleranzen und -abweichungen.

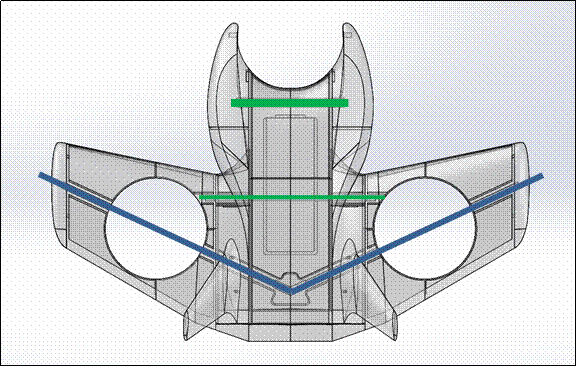

Abbildung 6: Holmverstärkung

Auf Grund ihres geringen Gewichtes, der einfachen Verarbeitung und keine Unverträglichkeiten in Kombination mit dem ABS Material haben sich CFK Holme bewährt.

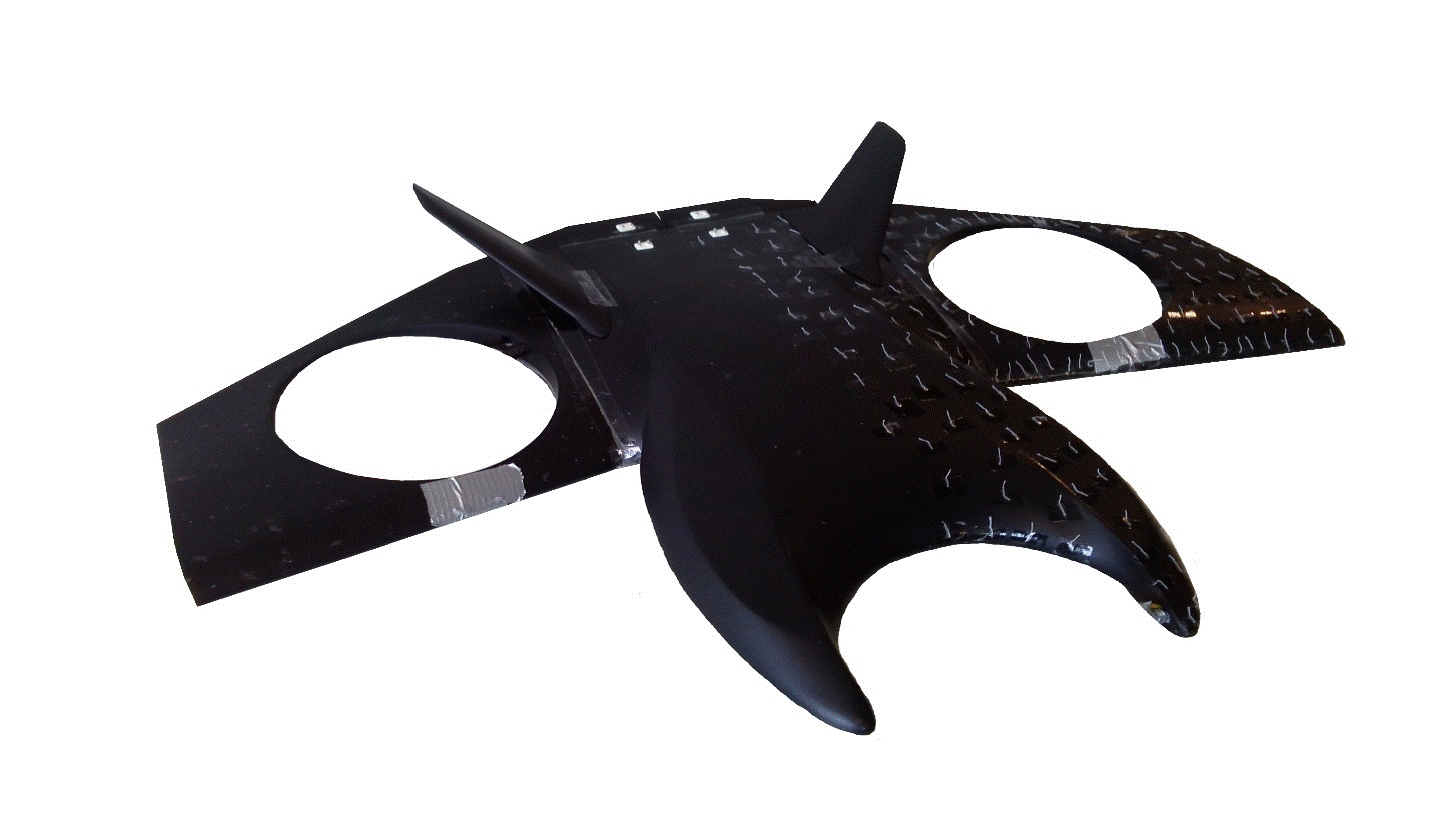

Das Modell ist nach dem Zusammenkleben mit einer Lackgrundierung (Füller) bedeckt worden, nassgeschliffen worden und anschließend mit Lack mit geringen Lösungsmittelanteilen matt schwarz lackiert worden. (Abbildung 7)

Abbildung 7: Fertiges Windkanalmodell (Quelle: [4])

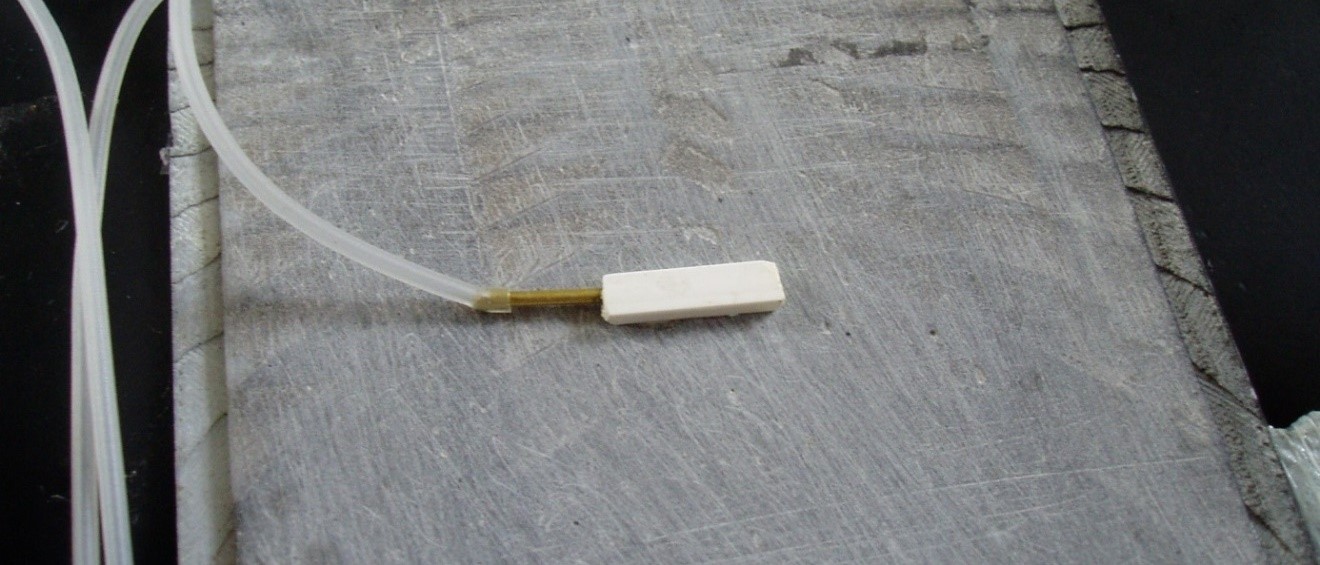

An die Druckmessbohrungen wurden die Druckmessleitungen zu dem Druckmessmodul mit einem Adapter bestehend aus einer rechteckigen Plastikhülse und einem Messingröhrchen angeschlossen. Je ein solcher Adapter ist auf die Innenseite der Wand mit Druckmessstelle geklebt worden und dann einseitig durch die Modellwand angebohrt worden. Die Bohrlöcher sind dann wie erforderlich scharfkantig, durch den zähflüssigen Plastikkleber ist der Adapter druckdicht an die Wand geklebt. (Abbildung 8)

Abbildung 8: Beispiel Adapter für die Druckmessung

Das Windkanalmodell, konstruiert, und gefertigt wie beschrieben, bestand den Festigkeitstest nach Fertigstellung und vor dem Einbau in den Windkanal schadlos. Die Oberfläche zeigte nur bei ungewöhnlich großen Belastungen eine elastische Verformung.

Das Windkanalmodell ist in den beiden Windkanälen der FH Aachen (Eiffeler bzw. Göttinger Bauart) untersucht worden. Im Göttinger Windkanal ist die Kraft- und Druckmessung vorgenommen worden. Im Eiffeler Windkanal ist das Strömungsfeld mittels Particle Image Velocimetry (PIV) untersucht worden.

Der Untersuchungsbereich umfasste einen Anstellwinkelbereich von -4° bis 14°, eine Reynoldszahl von 600.000 (entspricht in etwa einem Staudruck von 8,3 mbar bzw. einer Strömungsgeschwindigkeit von 39 m/sec). Außerdem ist die Motordrehzahl der Propeller des Modells variiert worden zwischen Stillstand und einer Drehzahl von 8.000 1/min.

Durch einen Verstellmechanismus in der Aufhängung der Windkanäle konnten verschiedene Anstellwinkel angefahren werden. Die Erfassung aller Messdaten und Windkanaldaten erfolgte dabei vollautomatisch.

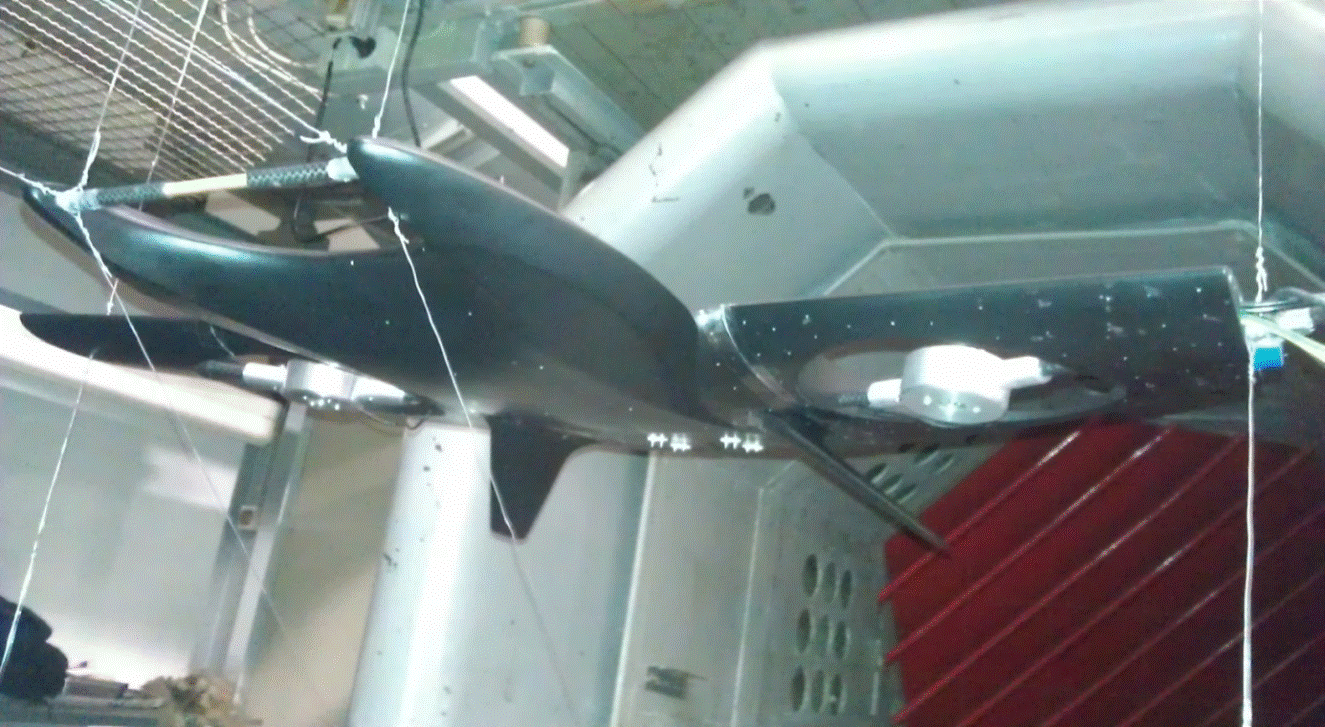

Das Modell ist im Göttinger Windkanal der FH Aachen durch eine Drahtaufhängung fixiert worden (Abbildung 9).

Abbildung 9: Modell im Göttinger Windkanal

Kraftmessung:

Im Göttinger Windkanal wird das Modell hierfür kopfüber an insgesamt 6 Drähten zur Kraftmessung eingehängt. Weitere Drähte werden für die notwendige Vorlast und die Umlenkung der Kräfte benötigt. Die Befestigungspunkte der Drähte waren die äußeren Enden der Tragflächenholme und die Aufhängung des vorderen Motors.

Die Kraftmessung erfolgte durch DMS in den Aufhängungsdrähten des Windkanals. Dabei wird die Widerstandskraft über die beiden vorderen Drähte abgetragen und die Auftriebskraft über die vier vertikalen Drähte. Durch die Position der vertikalen Drähte, ihren Abstand und ihre jeweilige Einzelkraft konnte somit auch noch das Moment um die Querachse auf das Windkanalmodell ermittelt werden.

Druckmessungen:

Für die Druckmessung ist der prinzipielle Aufbau der Kraftmessung beibehalten worden. Zusätzlich ist nun ein automatischer Differenzdrucksensor mit 32 Kanälen im Rumpf positioniert worden. Um alle 120 Druckmessstellen über der Oberfläche zu vermessen, ist dieser viermal nacheinander mit Schläuchen der Druckmessstellen bestückt worden. Mit jeder Bestückung ist der relevante Anstellwinkelbereich und Motordrehzahlbereich untersucht worden.

Im Eiffeler Windkanal der FH ist eine hölzerne Aufhängung genutzt worden (Abbildung 10).

Abbildung 10: Modell im Eifler Windkanal

PIV

Als abschließende Untersuchung ist ein sogenanntes Particle Image Velocimetry Verfahren verwendet worden. Hierbei wird durch einen zu einer Ebene aufgefächerten, energiereichen Laserstrahl zweimal sehr kurz nacheinander (Abstand von 5·10-5 sec) dieselbe zu untersuchende Ebene beleuchtet. Das Licht wird an Aerosolpartikel, die in der Windkanalvorkammer in den Luftstrom eingebracht worden sind, gestreut. Während dieser Beleuchtung wird jeweils ein Foto durch dieselbe hochauflösende Hochgeschwindigkeitskamera aufgenommen. Dabei sind dieselben Partikel, allerdings mit Versatz um wenige Pixel, auf beiden Fotos zu sehen. Durch Bestimmung dieses Versatzes kann die lokale Strömungsgeschwindigkeit und Strömungsrichtung ermittelt werden.

Bei der Windkanalmessung musste ein Augenmerk auf die Erwärmung des Modells gelegt werden. Die FH Windkanäle verfügen über eine geschlossene oder halb-offene Rückführung. Die Luft erwärmt sich im Dauerbetrieb auf deutlich über 40°C. Während des Betriebs mit diesen erhöhten Temperaturen kam es zum Kriechen des Kunststoffes senkrecht zu den Schichten insbesondere in Bereichen geringer Materialstärke aber höherer Belastung. An derartigen Stellen hat die Oberfläche eine spaltförmige Öffnung gezeigt. Tiefere Schichten haben nichtsdestotrotz beide Seiten netzförmig zusammen gehalten. Das nichtsdestotrotz notwendige Kleben der Bauteile zur Reparatur war jedoch unproblematisch, allerdings verbleibt eine Schwachstelle.

|

Abbildung 11: Schadensstelle (repariert) |

Abbildung 12: Schadensmuster |

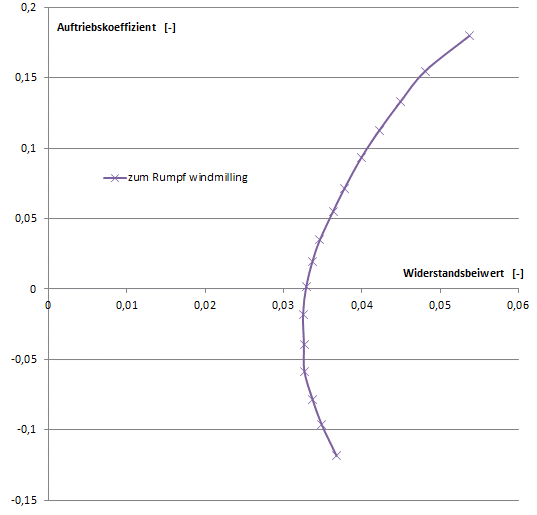

Diagramm 1: Lilienthalpolare Modell Re=600.000

Im Diagramm 1 ist die Kräftepolare aus der Windkanalmessung des Modells abgebildet. Der untersuchte Anstellwinkelbereich reicht von -3° bis 12°.

Offensichtlich ist der geringe erzielbare maximale Auftriebswiderstand von 0,2. Hinzu kommt ein hoher minimaler Widerstand von 0,032. Die Gründe hierfür konnten in der ungeeigneten Schränkung der Tragfläche und der ungenügenden Formgebung des vorderen Rumpfbereiches, aber auch der Öffnungen in den Tragflächen identifiziert werden.

Die im Windkanalversuch erfassten Messdaten sind durch die CFD-Berechnung reproduzierbar gewesen.

Vor dem Durchführen der Druckmessung sind einige Messstellen explizit auf Dichtigkeit überprüft worden, da unklar gewesen ist, ob das mittels Extrusion hergestellte Wandmaterial nach dem Anbohren nicht Undichtigkeiten zulässt. Hierbei konnte allerdings festgestellt werden, dass hier kein Druck entweicht.

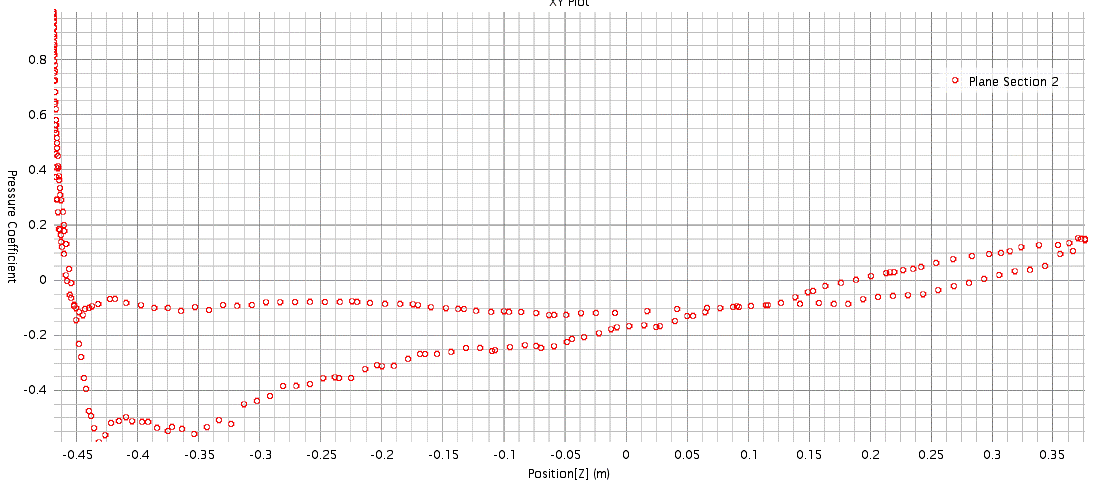

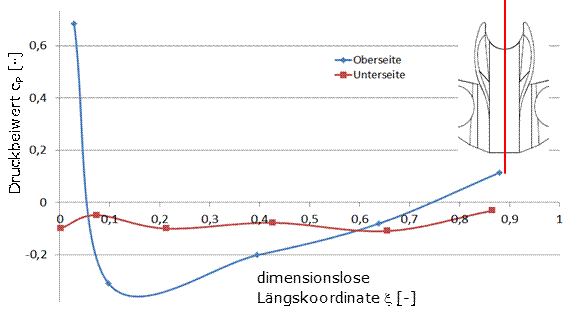

Diagramm 2: Reynoldszahl 600.000 Mittelschnitt CFD

Diagramm 3: Messdaten Re 600.000 Mittelschnitt

Diagramm 2 stellt die mittels CFD berechnete Druckverteilung für den Schnitt durch die Flugzeugsymmetrieebene (mittlerer Schnitt) dar. Diagramm 3 zeigt die Messergebnisse aus der Windkanaldruckmessung.

Sehr gut vergleichbar sind der Unterseitendruckverlauf und Hinterkantendruck. Der Oberseitendruckverlauf weicht im vorderen Bereich insofern ab, als dass der gemessene Druckbeiwert ca. 0,1 größer ist als der Druckbeiwert aus der CFD-Berechnung. Mittels der PIV Untersuchung konnte gezeigt werden, dass an dieser Stelle am Windkanalmodell instationäres Strömungsverhalten auftritt, so dass hiermit die Abweichungen sehr gut begründet werden können.

Für einzelne Lichtschnitte beleuchtet der Laser das Modell auch direkt. Wegen der hohen Intensität dringt das Laserlicht durch den Lack tief in das Material ein (durchleuchtet es). Dies stellt somit einen erheblichen Wärmeeintrag dar. Trotzdem konnte trotz zum Teil langer Messzeit und somit erheblichem Wärmeeintrag im gleichen Schnitt visuell keine Veränderung im Kunststoff festgestellt werden (dagegen trug der Lack Spuren davon).

Abbildung 13: Lackveränderung durch den Laser

Das Extrusionsverfahren ist sehr gut geeignet um die äußere Form beinahe beliebig geformter Windkanalmodelle zu erstellen. Insbesondere bei komplizierten Formen existieren klare Vorteile gegenüber alternativen Fertigungsmethoden, wie dem Fräsen. Auf Grund der fehlenden Festigkeit ist es jedoch unabdingbar Holme in die Hauptlastwege zu legen. CFK hat sich in diesem Modell als sehr gut geeignet erwiesen, da es nicht zu Unverträglichkeiten gekommen ist. Formschlüssigkeit durch Stecken ist eine geeignete Verbindung.

Es empfiehlt sich keine Holmraumstrukturen zu drucken. Stattdessen ist es zu bevorzugen das Modell in Ober- und Unterschalen bzw. Seitenschalen zu zerlegen. Somit kann möglicherweise in benötigten Hohlräumen vorhandenes Stützmaterial problemlos entfernt werden und Messausrüstung einfach in das Modell integriert werden.

Die Standartmessverfahren der Aerodynamik, Kraftmessung, Druckmessung und visuelle Strömungsmessung können angewandt werden. Eine aufmerksame Beobachtung verlangen einzig Bereiche mit dünner Wandstärke, da eine Öffnung der Oberfläche durch Kriechen möglich ist.

[1] J. Ferziger und M. Peric, „Numerische Strömungsmechanik,“ Springer, Berlin, Heidelberg, 2002.

[2] E. L. Houghton, P. W. Carpenter, S. H. Collicott und D. T. Valentine, Aerodynamics for Engineering Students, 6th Hrsg., Oxford: Elsevier, 2013.

[3] A. Gebhardt, Generative Fertigungsverfahren, München: Hanser Verlag, 2013.

[4] T. Bindewald, Windkanalmodell, Aachen, 2015.

[5] C. Tropea, A. L. Yarin und J. F. Foss, Springer Handbook of Experimental Fluid Mechanics, 1 Hrsg., Berlin Heidelberg: Springer, 2007.

Bastian Hoeveler M.Sc.

FH Aachen

Hohenstaufenallee 6

52064 Aachen

+49 241 600952393

hoeveler@fh-aachen.de

Prof. Dr.-Ing. Frank Janser

FH Aachen

Hohenstaufenallee 6

52064 Aachen

+49 241 600952354

janser@fh-aachen.de

Thorsten Bindewald B.Eng.

FH Aachen

Hohenstaufenallee 6

52064 Aachen

Prof. Prof. Dr.-Ing. Andreas Gebhardt

FH Aachen

Goethestraße 1

52064 Aachen

+49 241 600952500

gebhardt@fh-aachen.de