Durch die aktuellen Fortschritte in der additiven Fertigung und den damit verbundenen geometrischen Freiheiten bezüglich der Bauteilformen, ergibt sich eine Vielzahl neuer Anwendungen in nahezu jeder Fertigungsbranche, angefangen bei der Medizintechnik über den Maschinenbau hin zur Luft- und Raumfahrtindustrie. Die Möglichkeit Geometrien herzustellen, die mit konventioneller Fertigungstechnik schlichtweg nicht möglich sind, oder aber funktionelle Bauteile in einem Stück aufzubauen, welche typischerweise als Baugruppe mehrerer Einzelteile gefertigt werden, stellt dabei den Schlüsselfaktor dar. [1]

Letzteres ist in speziellen Branchen der Polymerverarbeitung, insbesondere bei der Ausgestaltung von konturnahen Temperierkanälen für den Spritzguss, von entscheidender Bedeutung. Durch den hierbei reduzierten Abstand zwischen Kavität und Temperierkanal wird gegenüber konventionellen Temperiersystemen ein erheblich gesteigerter Wärmeaustausch möglich.

Aufgrund der gesteigerten realisierbaren Kühlraten besteht die einfachste und offensichtlichste Anwendung in einer signifikanten Reduktion der Zykluszeit im Spritzguss. Konturnahe Temperiersysteme werden darüber hinaus nicht nur zur Erzielung hoher Kühlraten, sondern auch für abwechselndes Aufheizen und Abkühlen der Form eingesetzt. Diese dynamische Temperierung wird überall dort eingesetzt, wo konventionelle Kühlung für die gewünschten Bauteileigenschaften ungenügend ist. Um etwa Hochglanzeigenschaften für LCD-Fernsehrahmen zu erreichen, müssen sichtbare Fließnähte, die sich aufgrund einer raschen Erstarrung an der kalten Kavitätsoberfläche ergeben, vermieden werden. Wird die Kavität vor dem Einspritzen der Polymerschmelze erhitzt, erfolgt eine homogenere Erstarrung der später sichtbaren Oberfläche und führt dadurch zu dem gewünschten Hochglanzeffekt. [2]

Weiterhin erhöht sich durch beheizte Formen die Fließlänge der Polymerschmelze, was wiederum die Herstellung von sehr dünnwandigen Bauteilen ermöglicht. Durch verfrühte Erstarrung der Schmelze ist dies im konventionellen Spritzguss nicht möglich. Vergleichbare Effekte sind der Grund, warum dynamische Temperierung im Mikrospritzguss eingesetzt wird. [3]

Obwohl es eingeschränkt möglich ist konturnahe Kanäle durch ein Aufteilen der Baugruppe in komplexe Einzelteile und späteres mechanisches Fügen konventionell herzustellen, werden die größten Vorteile durch additive Fertigung erzielt.

Unter den vielfältigen Möglichkeiten, Spritzgussformen mit konturnahen Temperierkanälen herzustellen, kommt den pulverbasierten additiven Verfahren die größte Bedeutung zu. Nachteile dieser Prozesse sind die geringen Aufbauraten von typischerweise 1-50 cm³/h, ein begrenztes Bauvolumen von etwa 300x350x250mm³ sowie die Beschränkung auf schweißbare Werkstoffe. Einer der meistverwendeten Werkzeugstähle (1.2343) zur Herstellung von Spritzgusswerkzeugen ist demnach aktuell nicht zuverlässig verarbeitbar. Aufgrund der zuvor genannten Punkte sowie der verhältnismäßig hohen Kosten dieser Verfahren, werden hauptsächlich kleine Werkzeugeinsätze damit hergestellt. [4]

Diese Limitierungen müssen durch alternative Fertigungsverfahren überwunden werden. Eine mögliche Lösung zur Herstellung von großen metallischen Werkzeugen mit komplexen inneren Strukturen aus beliebigen Werkstoffen wurde durch die Neue Materialien Bayreuth GmbH in Zusammenarbeit mit der Universität Bremen (ISEMP), Werkzeugbau Siegfried Hofmann GmbH und Grießhammer Werkzeugbau e.K. entwickelt.

Der Prozess, genannt Platten-Press-Löten (PPL), ist eine hybride Fertigungsmethode, welche die Vorteile von subtraktiven (schnell, zuverlässige und reproduzierbare Qualität, Wirtschaftlichkeit steigt mit der Anzahl identischer Teile, Bearbeitung jeglichen Rohmaterials möglich) und additiven Verfahren (weniger Produktionsabfälle, nahezu unabhängig von der Geometrie, Wirtschaftlichkeit insbesondere für Prototypen oder individuelle Teile) kombiniert.

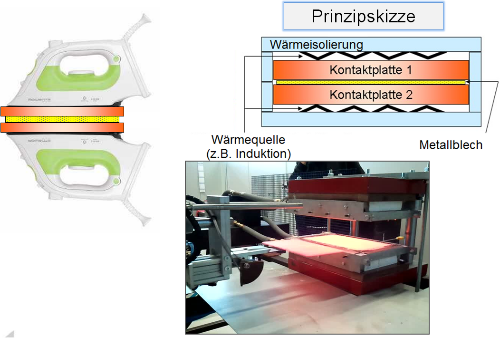

Die Grundlage der neuen Fertigungstechnologie ist eine sehr effektive Erwärmungsmethode, genannt Kontakterwärmung (Abbildung 1). Kontakterwärmung ist ein innovatives Konzept zur Wärmebehandlung von Metallblech. Während des Prozesses dienen zwei massive Stahlplatten (Kontaktplatten) als Wärmequelle für einen definierten Energieeintrag in das Metallblech. Durch thermische Isolation von der Umgebung mittels keramischer Ummantelung stellen die Kontaktplatten einen konstant temperierten Energiespeicher dar. Die Erwärmung des Metallblechs erfolgt durch einen direkten Kontakt mit den Kontaktplatten. Ein Schließmechanismus bringt die notwendige Kraft auf um eine ausreichend große Kontaktfläche zwischen dem Blech und den Kontaktplatten und somit eine optimale Wärmeübertragung sicherzustellen. Verglichen mit konventionellem Heißpressen liegt der Hauptunterschied in der erhöhten Temperatur (ca. 1000 °C) der Kontaktplatten.

Abbildung 1: Prinzipskizze der Kontakterwärmung

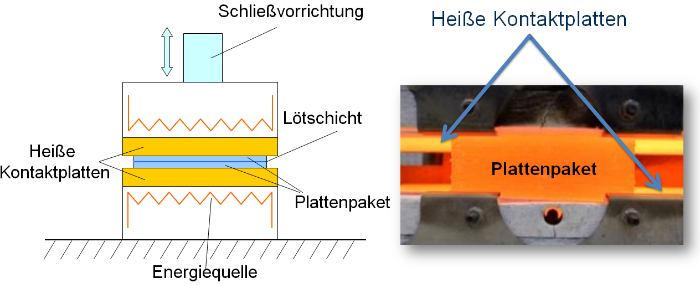

Die prinzipielle Idee hinter PPL ist das Hartlöten eines Metallblechpakets durch die beschriebene Kontakterwärmung (Abbildung 2). Die Bleche können dabei unterschiedlicher Stärke sein und müssen mit Lot beschichtet werden. Abhängig vom Grundwerkstoff der Bleche muss ein entsprechend geeigneter Lotwerkstoff verwendet werden um die bestmögliche Verbindungsqualität zu erreichen. Verglichen mit Schweißprozessen bietet das Hartlöten erheblich mehr Freiheiten bezüglich der Auswahl der zu fügenden Grundwerkstoffe.

Abbildung 2: Schema des PPL-Prozesses

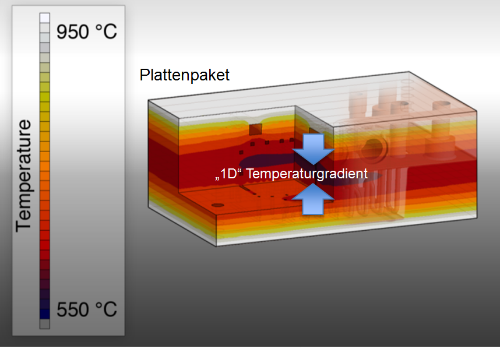

Durch die Kontakterwärmung lässt sich ein gleichmäßiger Energieeintrag in das Blechpaket realisieren und die Temperaturführung ist gut kontrollierbar. Der Temperaturgradient zwischen den zwei Kontaktplatten ist während der Erwärmung nahezu eindimensional, was die Herstellung von Bauteilen ohne Eigenspannungen oder Verzüge ermöglicht (Abbildung 3).

Abbildung 3: Simulation des Temperaturgradienten im Blechpaket

Platten-Press-Löten ist ein hybrides Fertigungsverfahren, welches die Vorteile von konventioneller (subtraktiv) und additiver Fertigung kombiniert. Um Herstellungszeiten zu reduzieren bietet es sich an, dickere Metallplatten anstelle von dünnen Blechen zu verwenden.

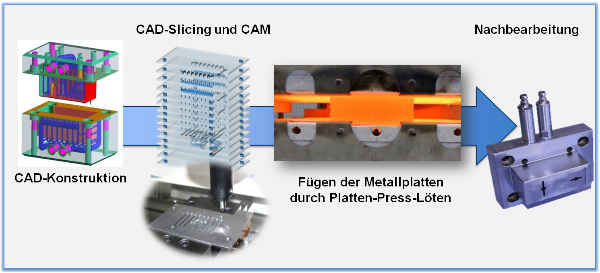

Ähnlich den additiven Verfahren beginnt der Prozess mit der Zerlegung (Slicing) eines dreidimensionalen CAD-Modells mit inneren Geometrien in Schichten entsprechend den Dicken der später zu verwendenden Metallplatten. Die inneren Geometrien werden zunächst aus den jeweiligen Platten ausgefräst. Anschließend werden die Platten von beiden Seiten durch Lichtbogenspritzen mit Lot beschichtet. Um eine ausreichende Haftung der Lotschichten auf den Metallplatten zu gewährleisten, müssen diese zuvor durch Sandstrahlen aufgeraut werden. Um oberflächliche Oxide zu reduzieren folgt darauf die Beschichtung der Platten mit Flussmittel. Abschließend werden die Platten passgenau gestapelt und durch Kontakterwärmung gefügt.

Der entstehende Block muss nach dem Fügen entsprechend der gewünschten Außengeometrie nachbearbeitet werden. Abbildung 4 zeigt eine vereinfachte Darstellung der PPL-Prozesskette.

Abbildung 4: Prozesskette des PPL-Verfahrens

Es werden unterschiedliche Ansätze zur Generierung von Bauteilen mit guter Verbindungsqualität verfolgt. Dabei soll das Lot keine inneren Kanäle verstopfen und die Lotverbindung eine möglichst geringe Porosität aufweisen. Der Lotwerkstoff wird dabei entsprechend vorausgegangenen Untersuchungen bezüglich der mechanischen Eigenschaften der gefügten Metallplatten ausgewählt.

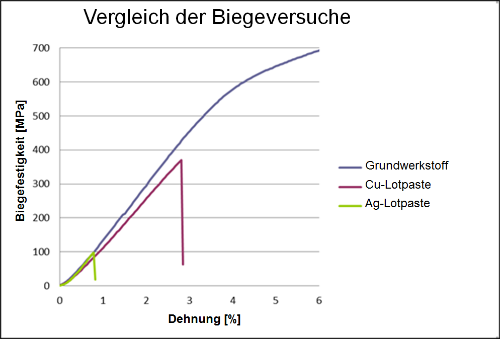

Bei der Auswahl der in Frage kommenden Lotwerkstoffe werden zunächst die erreichbaren mechanischen Eigenschaften von Cu- und Ag-Lotpasten untersucht. Die hergestellten Proben werden anhand von Biegeversuchen charakterisiert (Abbildung 5). Die Ergebnisse zeigen eine gegenüber dem Grundwerkstoff nur geringfügig reduzierte Biegefestigkeit. Die gefügten Proben zeigen eine weitaus geringere Bruchdehnung verglichen mit dem Grundwerkstoff. Aufgrund der höheren Bruchdehnung der Cu-Lotpaste im Vergleich zur Ag-Lotpaste wird letztere als unzureichend für die gewünschte Anwendung der gefügten Metallplatten eingestuft. Alle weiteren Untersuchungen erfolgen unter der Verwendung von Cu-basiertem Lotwerkstoff (MS63).

Abbildung 5: Vergleich der Biegeversuche zwischen Grundwerkstoff und Lotwerkstoffen

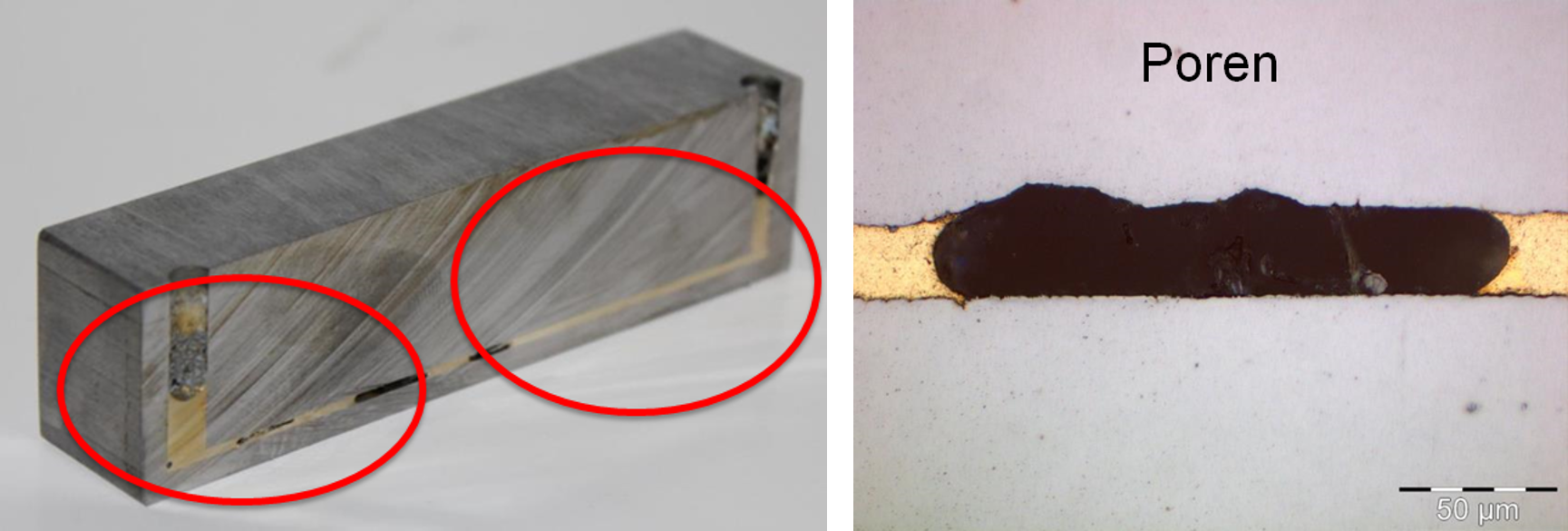

Erste Ergebnisse beim Fügen unter Standardparametern des verwendeten Lotwerkstoffs führen zu einer Verstopfung der inneren Kanäle (Abbildung 6, links). Überschüssiges Lot dringt dabei aufgrund des aufgebrachten Fügedrucks in die Kanäle ein. Eine weitere Konsequenz sind stark poröse Fügestellen aufgrund der unterschiedlichen thermischen Wärmeausdehnungskoeffizienten von Lot und Grundwerkstoff (Abbildung 6, rechts).

Abbildung 6: Links: innere Kanäle gefüllt mit Lotwerkstoff; rechts: unerwünscht große Poren in der Fügestelle

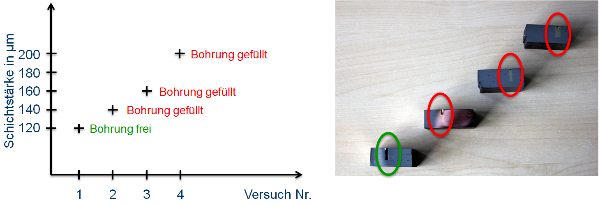

Durch eine Reduzierung der aufgebrachten Lotmenge kann zwar die Verstopfung der Kanäle reduziert werden, die Porosität lässt sich dadurch jedoch nicht verringern (Abbildung 7).

Abbildung 7: Einfluss der Schichtstärke des aufgebrachten Lots auf die Verstopfung der inneren Kanäle

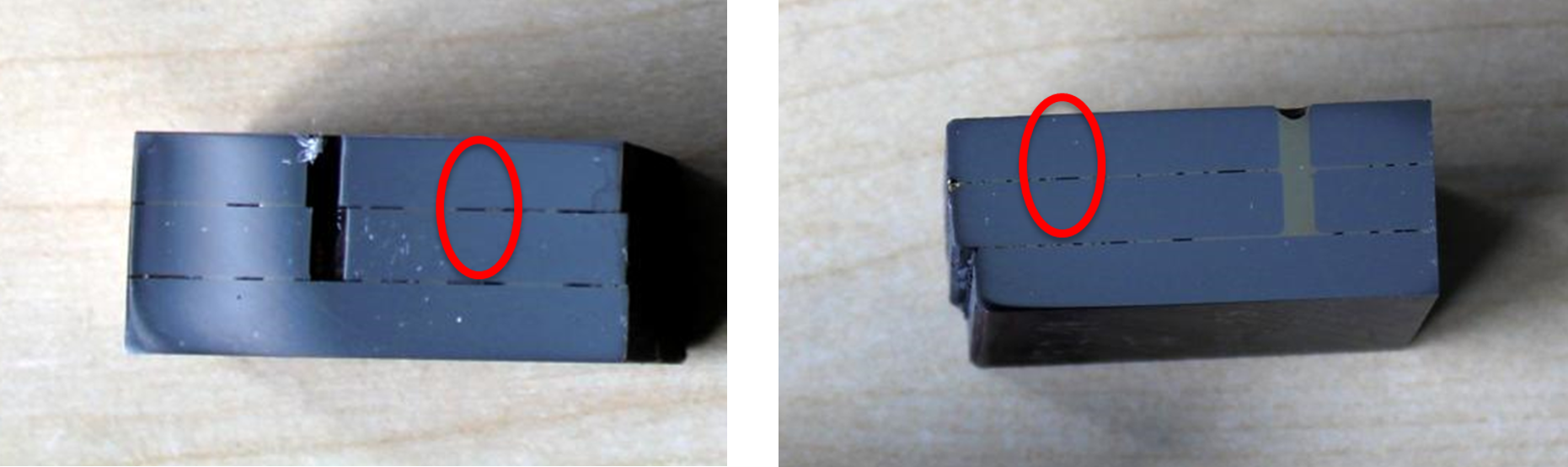

Betrachtet man die Querschliffe der gefügten Proben wird eine zunehmende Porosität mit sinkender Schichtstärke des aufgebrachten Lots erkennbar (Abbildung 8). Die mechanischen Eigenschaften der so gefügten Platten entsprechen dadurch nicht den gestellten Einsatzanforderungen für Spritzgusswerkzeuge.

Abbildung 8: Einfluss der Lotschichtstärke (links: 120 µm; rechts: 160 µm) auf die Ausbildung von Poren

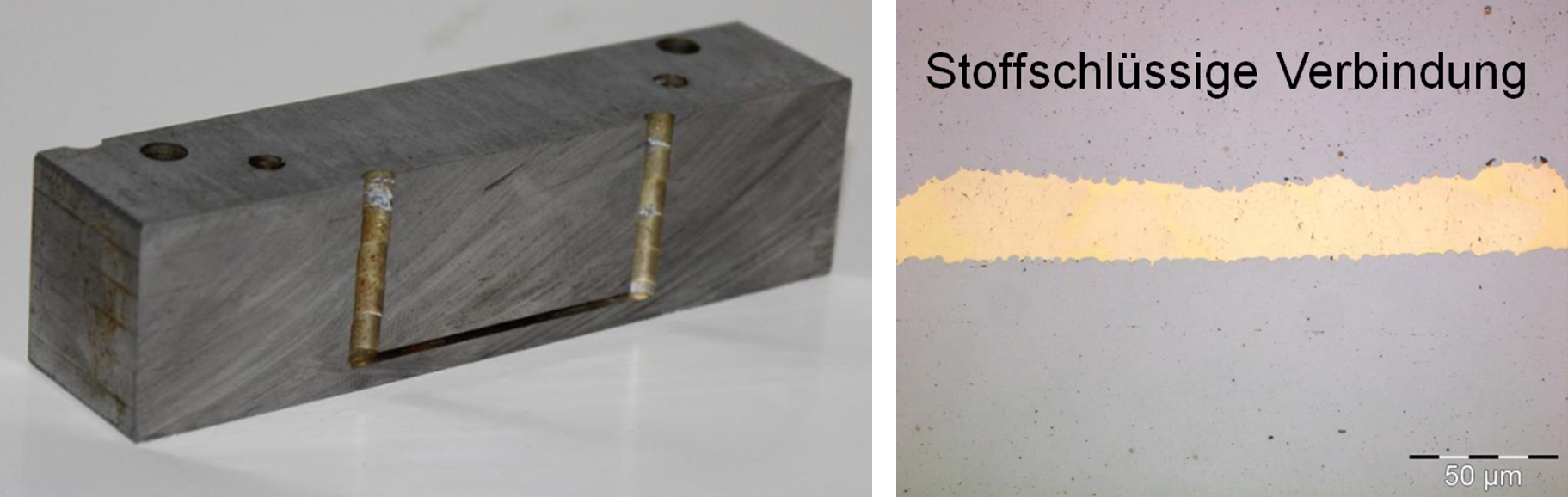

Um beide Herausforderungen zu meistern, erfolgt eine Anpassung der Prozessparameter, um die gewünschte Mikrostruktur zu erreichen. Folglich wird die Porosität ausreichend reduziert und ein Verstopfen der inneren Kanäle durch überschüssiges Lot verhindert (Abbildung 9). Die derart hergestellten Werkzeugeinsätze zeigen ausreichende mechanische Eigenschaften zur Verwendung im Spritzguss.

Abbildung 9: Links: innere Kanäle frei von Lotwerkstoff; rechts: keine großen Poren in den Fügestellen

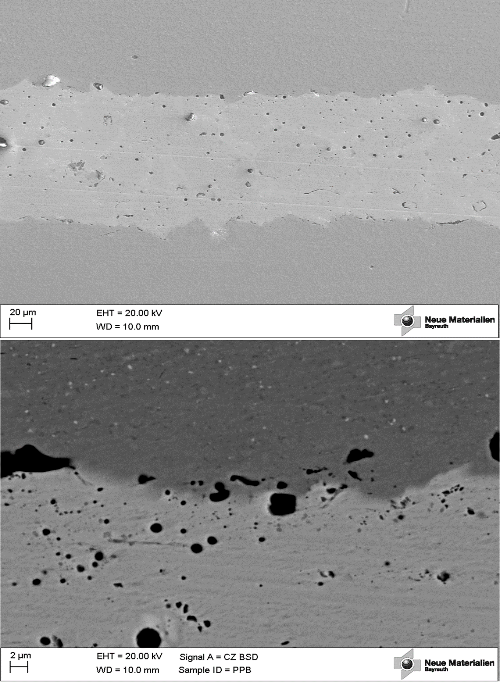

Abbildung 10 zeigt eine REM-Aufnahme einer stoffschlüssigen Lotverbindung. Die wenigen verbleibenden Poren sind kleiner als 10 µm und gleichmäßig über die Fügezone verteilt. Die Aufnahme bei höherer Vergrößerung deutet auf die Ausbildung einer Diffusionszone zwischen Grund- und Lotwerkstoff hin.

Abbildung 10: REM-Aufnahme einer Stoffschlüssigen Lotverbindung bei unterschiedlichen Vergrößerungen

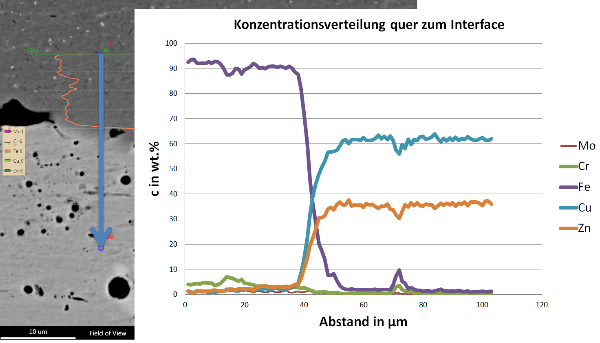

Diese Annahme wird durch eine Linienanalyse der Elementkonzentration mittels EDX-Untersuchung bestätigt (Abbildung 11). Der Beginn der Linienanalyse liegt im Grundwerkstoff und zeigt einen hohen Gehalt an Fe aufgrund des verwendeten Werkzeugstahls 1.2343. Am Interface nimmt die Fe-Konzentration graduell ab, während die Cu- und Zn-Konzentrationen zunehmen. Nach dem Interface fällt der Fe-Gehalt auf nahezu null ab, die Cu- und Zn-Gehalte erreichen hier die Zusammensetzung des verwendeten Lotwerkstoffs MS63. Die Ausdehnung der Diffusionszone kann somit auf etwa 5 bis 10 µm abgeschätzt werden.

Abbildung 11: Elementkonzentration quer zum Interface

Wie eingangs erwähnt, ist eine vielversprechende Anwendungsmöglichkeit des neuen Fertigungsverfahrens die Herstellung von Werkzeugeinsätzen für den Polymer-Spritzguss.

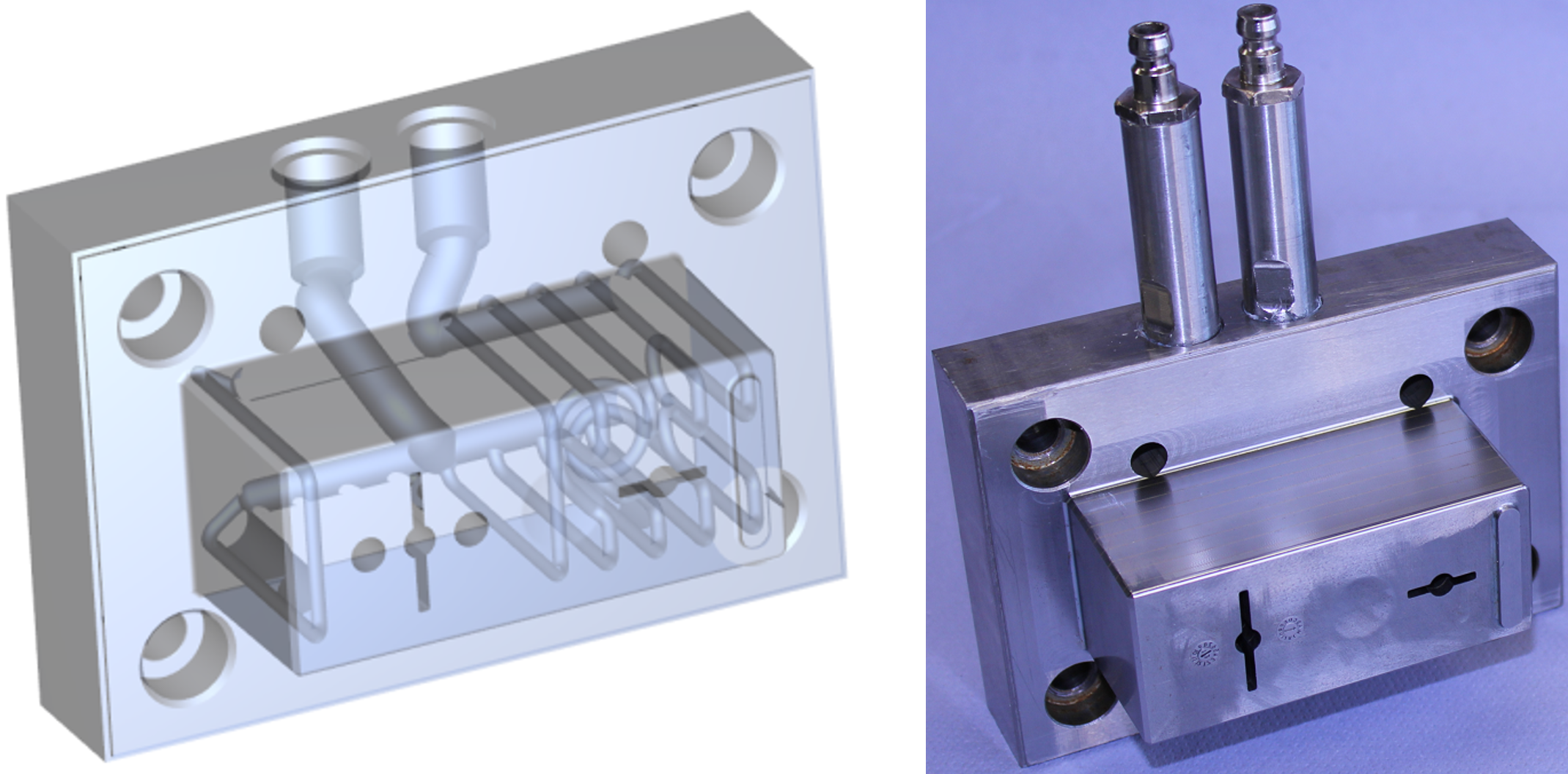

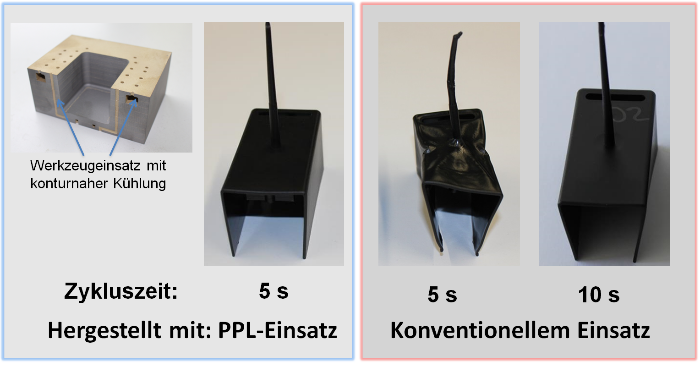

Um die Vorteile der PPL-Werkzeugeinsätze zu demonstrieren wird ein konventionell gefertigter Einsatz mit einem PPL-Einsatz mit konturnahem Temperiersystem verglichen (Abbildung 12).

Abbildung 12: links: CAD-Modell des PPL Werkzeugeinsatzes mit konturnahem Temperiersystem; rechts: Hergestellter PPL-Werkzeugeinsatz

Abbildung 13 zeigt die resultierende Bauteilqualität bei der angegebenen Zykluszeit. Die minimal mögliche Zykluszeit um eine ausreichende Formstabilität zu erreichen liegt bei dem PPL-Einsatz bei 5 Sekunden. Eine identische Zykluszeit führt bei dem konventionellen Einsatz zu ungenügender Kühlung der Polymermasse und somit starker Deformation des zu fertigenden Bauteils. Die Zykluszeit zur Herstellung eines Bauteils ausreichender Qualität beträgt bei dem konventionellen Einsatz 10 Sekunden.

Abbildung 13: Zykluszeiten der konventionellen und PPL Werkzeugeinsätze

Das neue Fertigungsverfahren Platten-Press-Löten ermöglicht die Herstellung von Werkzeugeinsätzen mit konturnahem Temperiersystem für den Spritzguss. Dies ermöglicht eine Reduzierung der Zykluszeit um 50 % oder den Betrieb des Werkzeugeinsatzes in einem Prozess mit dynamischer Temperierung. Das Verfahren hat hohes Skalierungspotential um auch die Herstellung größerer Werkzeugeinsätze zu ermöglichen.

Um den Prozess zu optimieren sind jedoch noch weitere Schritte notwendig. Die Fügestellen müssen hinsichtlich der späteren Arbeitsoberfläche von Kern und Kavität optimiert werden. Eine Untersuchung des Druckverlusts aufgrund der Beschichtung und Stapelung muss durchgeführt werden. Um reproduzierbare Eigenschaften und Qualität der Werkzeugeinsätze zu gewährleisten muss eine Anlage zur automatisierten Beschichtung und Stapelung entwickelt werden. Zur Verarbeitung von Hochtemperaturthermoplasten ist der gewählte Lotwerkstoff aufgrund des Festigkeitsverlusts bei hohen Temperaturen ungenügend. Deshalb muss ein geeigneter Lotwerkstoff hinsichtlich des Einsatzes bei hohen Temperaturen entwickelt werden.

Die dargestellten Ergebnisse wurden im Rahmen eines durch das Bundesministerium für Wirtschaft und Energie geförderten Verbundprojekts in Zusammenarbeit mit folgenden Partnern ermittelt: Werkzeugbau Siegfried Hofmann GmbH, Grießhammer Werkzeugbau e.K., Integrative Simulation and Engineering of Materials and Processes (Universität Bremen) und Neue Materialien Bayreuth GmbH.

Wir danken unseren Projektpartnern für ihre Unterstützung in dem dargestellten Forschungs- und Entwicklungsprojekt.

[1] GUO, Nannan; LEU, Ming C. Additive manufacturing: technology, applications and research needs. Frontiers of Mechanical Engineering, 2013, 8. Jg., Nr. 3, S. 215-243.

[2] HUIPING, WANG Guilong ZHAO Guoqun LI; LIANG, GUAN Yanjin CHEN. Heat Response Simulation of Variotherm Injection Molding and Optimization of Mold Structure [J]. Journal of Mechanical Engineering, 2009, 6. Jg., S. 035.

[3] SONG, M. C., et al. Research on effects of injection process parameters on the molding process for ultra-thin wall plastic parts. Journal of Materials Processing Technology, 2007, 187. Jg., S. 668-671.

[4] SEEFRIED, M.; SIGL, M. Rapid Technologien–Status Quo. Zäh, MF (Publisher); Reinhart, G.(Publisher): Rapid-Technologien. München: Herbert Utz, 2002, S. 24-28.

Christoph Strasser

Geschäftsbereich Metalle

Neue Materialien Bayreuth GmbH

Gottlieb-Keim-Straße 60

95448 Bayreuth

Christoph.Strasser@nmbgmbh.de

Dr.-Ing. Andrey Prihodovsky

Geschäftsbereich Metalle

Neue Materialien Bayreuth GmbH

Gottlieb-Keim-Straße 60

95448 Bayreuth

Andrey.Prihodovsky@nmbgmbh.de

Prof. Dr.-Ing. Vasily Ploshikhin

Airbus Endowed Chair for Integrative Simulation and

Engineering of Materials and Processes (ISEMP)

Bremer Center for Computational Materials Science

University of Bremen

Am Fallturm 1

28359 Bremen

ploshikhin@isemp.de