Die Herstellung keramischer Formkörper ist sehr kostenintensiv. Die hohe Härte der gesinterten Formkörper und die abrasiven Eigenschaften der keramischen Schlicker haben einen starken Verschleiß der formgebenden Werkzeuge zur Folge. Hinsichtlich der Herstellung von Keramikteilen bieten die Additiven Fertigungsverfahren sehr großes Potential. Durch ihre Schichtbauweise können relative einfach komplexe Strukturen erstellt werden, die mit konventionellen Verfahren nur mit großem Aufwand oder gar nicht gefertigt werden könnten. Aus dieser Motivation heraus wurde ein 3D-Druckverfahren zur Herstellung keramischer Formkörper aus Aluminiumoxid und Siliziumkarbid entwickelt. Beide Ausgangswerkstoffe finden breite Anwendung im Bereich der technischen Keramiken. So wird Aluminiumoxid zum Beispiel zur Herstellung von Wendeplatten oder Sinterhilfsmitteln verwendet. Aus Siliziumkarbid werden unter anderem Brennerelemente oder Gleitlager hergestellt.

Beim 3D-Druck-Verfahren handelt es sich um einen pulverbasierten Prozess zur schichtweisen Herstellung von Modellen direkt aus Computerdaten. Dabei werden dünne Schichten eines Pulvers auf eine Grundplatte aufgebracht, die dann durch gezielte Binderzugabe entsprechend des aktuellen Bauteilquerschnitts verfestigt werden. Ausgangsmaterial für diesen Prozess sind zwei keramische Mischungen. Beide Mischungen werden mit der pulverförmigen Komponente eines Zweikomponentenbinders gemischt. Die zweite Komponente ist ein flüssiges Bindemittel, das vom Druckkopf dosiert wird. Die 3D-gedruckten Modelle werden nach einer entsprechenden Trocknungszeit im Pulverbett entpackt, warm gelagert um die Reaktion zu beschleunigen und anschließend gesintert.

Pulver und Binder

Als Ausgangsmaterial für den 3D-Druckprozess werden das Material VX-AlOx-Typ A (Aluminiumoxidbasis) und VX-SiC-Typ A (Siliziumkarbidbasis) verwendet. Die mittlere Korngröße liegt bei 50µm.

Als Bindersystem kommt eine Kombination aus Pulverbinder und Flüssigbinder zum Einsatz. Der Pulverbinder auf Basis von einem Polyacrylat wird in die keramische Mischung gegeben. Durch das Aufbringen der Flüssigkeit auf die Pulvermischung wird der Pulverbinder angelöst. Durch die fortschreitende Reaktion verkleben auf diese Weise die keramischen Ausgangsgranulate. Es entsteht ein festes, poröses Bauteil.

Infiltrat

Um die Festigkeit der 3D gedruckten Aluminiumoxidkeramiken zu erhöhen, wurden die Probekörper mit verschiedenen Suspensionen infiltriert und anschließend erneut gesintert. Als Infiltrate wurden eine Natriumsilikat-, eine Siliziumoxid- und eine Feldspat-Kaolinsuspension untersucht.

Im 3D-Druckverfahren wird ein in einer dünnen Schicht auf einem Baufeld aufgetragenes Pulvermaterial selektiv mit einem Binder verklebt. Zum Auftragen des Pulvers können Rakel, Walzen oder Schwingklingen zur Anwendung kommen. Der Binder wird über Drop-on-Demand Druckköpfe verarbeitet, die nach dem Inkjet-Verfahren oder als elektromechanisches Ventil arbeiten.

Die Herstellung der Bauteile wurde auf einem 3D-Drucker VX500 (Firma Voxeljet Technology GmbH, Augsburg) vorgenommen. Der Bauraum dieses 3D-Druckers hat die Abmaße (xyz) 500x400x300mm. Die Maschine wird mit einem experimentellen Druckkopf betrieben, bei dem das Druckmodul in einem spitzen Winkel zu x-Achse befestigt ist. Als Modul kommt ein Spectra SL-128 AA mit 128 Düsen und einem Düsenabstand von 0,508 µm zur Anwendung. Als Beschichtungsmechanismus wird in dieser Maschine eine Kombination aus Pulverschacht und Schwingklinge verwendet. Hierdurch ist es möglich auch schlecht fließfähige Pulver zu verarbeiten, die nicht mehr mit einem Rakel oder einer Walze aufgetragen werden könnten.

Die 3D-gedruckten, gesinterten Aluminiumoxidproben haben eine Druckfestigkeit von 7,51MPa bei einer Stauchung von 6,2%. Durch die Infiltration mit den oben angeführten Schlickern konnten für die Druckfestigkeiten der Aluminiumoxidproben folgende Ergebnisse erzielt werden. Die mit Silikatschlicker infiltrierten Proben haben eine Druckfestigkeit von 17,9MPa bei 7,5% Stauchung. Die mit Siliziumoxidschlicker infiltrierten Proben weisen eine Druckfestigkeit von 12,5MPa bei 4,5% Stauchung auf und durch die Infiltration mit einem Feldspat-Kaolin Schlicker konnte die Druckfestigkeit auf 8,4MPa bei 4,4% Stauchung erhöht werden. Die Siliziumkarbidproben habe eine max. Druckfestigkeit von 19,65MPa bei 5,9% Stauchung.

Die Gesamtporosität der gesinterten, nicht infiltrierten Aluminiumoxidkörper liegt bei 69,60%. Davon sind 69,27% offene Poren und dem entsprechend 0,32% geschlossene Poren. Die Siliziumkarbidproben weisen eine Gesamtporosität von 55,58% mit einem Anteil von 48,75% offenen Poren und 6,83% geschlossenen Poren.

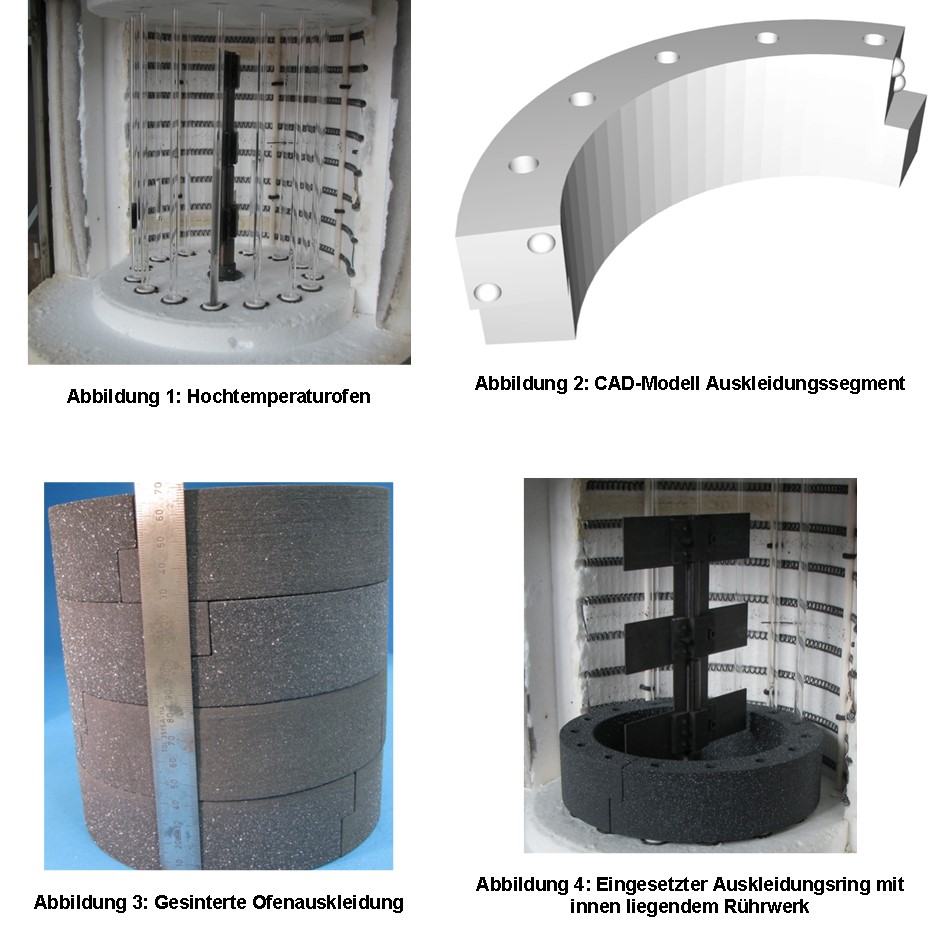

Für die Demonstration der Einsatzmöglichkeiten wurden Formkörper aus Siliziumkarbid und Aluminiumoxid hergestellt. In Zusammenarbeit mit dem Leibniz-Institut für Katalyse e.V. wurden poröse Siliziumkarbidsegmente für einen Hochtemperaturofen (Abbildung 1) hergestellt. Dazu wurde das in Abbildung 2 dargestellte CAD-Modell 3D-gedruckt und anschließend gesintert. Diese Segmente wurden anschließend in vier Kreisringen übereinander angeordnet (Abbildung 3). Mit Hilfe dieser Auskleidung (Abbildung 4) ist es nachweislich möglich auch bei Temperaturen über 700°C eine homogene Temperaturverteilung umzusetzen. Bisher konnte bei diesen Temperaturen das Rührwerk (Abbildung 4) nicht mehr zur Homogenisierung eingesetzt werden, da sich die Rührwerkmaterialien verformten.

Für einen zweiten Anwendungsfall wurde ein Demonstrator (Abbildung 5, Abbildung 6) für das Mischen von Gasen oder verdampften Flüssigkeiten in Gasen hergestellt. Vorstellbar ist auch der Einsatz als Mischer für Flüssigkeiten. Ziel dieses Systems soll die möglichst schnelle und homogene Mischung von Gasen und Flüssigkeiten sein um beginnende Reaktionen schnell detektieren zu können.

Durch sein einfaches Verfahrensprinzip und die große Materialauswahl bietet 3D-Drucken seit jeher sehr vielseitige Einsatzmöglichkeiten. Es ist schnell und gegenüber anderen additiven Fertigungsverfahren wie der Stereolithographie sehr kostengünstig. Durch die Entwicklung von VX-AlOx-Typ A und VX-SiC-Typ A, die mit dem 3D-Drucker VX500 verarbeitet werden können, wurde die Möglichkeit geschaffen im industriellen Maßstab keramische Formkörper herzustellen. Die Applikationsuntersuchungen haben gezeigt, dass es für poröse keramische Formkörper vielversprechende Einsatzmöglichkeiten gibt.

Dipl.-Ing. Christian Polzin

Prof. Dr. Hermann Seitz

Lehrstuhl für Fluidtechnik und Mikrofluidtechnik

Fakultät für Maschinenbau und Schiffstechnik

Universität Rostock

E-Mail:

christian.polzin@uni-rostock.de

Dr. Daniel Günther

Dr. Ingo Ederer

Voxeljet AG