Für medizinische Anwendungen wie Herzschrittmacher, implantierbare Defibrillatoren oder Gehirnschrittmacher sind Platin und Platinlegierungen durch ihre chemischen und physikalischen Eigenschaften hervorragend geeignet. Zu den wichtigsten Eigenschaften gehören die Biokompatibilität, ein inertes Verhalten und damit gute Korrosionseigenschaften im Körper sowie die gute elektrische Leitfähigkeit [Cow11].

Ein zentraler Punkt um den Energieverbrauch von Herzschrittmachern zu verringern und damit die Einsatzzeit zu verlängern ist die Reizschwelle, also die nötige Spannung um eine Kontraktion des Herzmuskels zu stimulieren, herab zu setzen. In der Praxis werden Spannungen eingesetzt, die um bis zu vier Größenordnungen über der theoretisch erforderlichen Reizschwelle liegen. Eine Möglichkeit diese Spannung zu verringern bildet die intelligente Formgebung der Elektroden und eine Anpassung der Oberflächenstruktur [Bol95].

Platinlegierungen sind mit konventionellen Gießverfahren jedoch aufgrund ihrer Eigenschaften nur schwierig gießbar. Zu den Herausforderungen zählen eine hohe Erstarrungsschrumpfung, wodurch die Gefahr für Lunkerbildung gegeben ist sowie eine hohe Viskosität und Oberflächenspannung der Schmelze, die zu einer schlechten Formfüllung besonders bei filigranen Bauteilen führen [Klo11a].

Das selektive Laser Mikro Schmelzen (Selektive Laser Micro Melting (SLµM)) bietet durch die additive Fertigungsweise das Potential auch filigrane Strukturen zu erzeugen. Auch Makrolunker können durch den Schichtaufbau prinzipbedingt vermieden werden. Die hohe Viskosität und Oberflächenspannung wirken sich jedoch auch im SLµM Prozess negativ auf die Verarbeitbarkeit aus. Die Schmelze neigt durch diese Eigenschaften dazu Kugeln zu formen, auch „Balling“ genannt, dies kann zu einer reduzierten Bauteildichte führen [Kru03]. In der zugrunde liegenden Arbeit soll die grundsätzliche Verarbeitbarkeit einer Platin Iridium Legierung untersucht werden. Für konventionelle Gießverfahren konnte gezeigt werden, dass das Vorwärmen der Gussform zu verbesserten Formfülleigenschaften führt [Klo11b]. Der Problematik des „Ballings“ soll daher durch eine Aufheizung des Substrats bzw. des Bauteils begegnet werden.

Die Versuche wurden mit einer im LZH konstruierten Laserschmelzanlge durchgeführt. Diese Anlage zeichnet sich durch eine gute manuelle Zugänglichkeit und den einfachen Wechsel von zu verarbeitendem Material und Versuchsaufbauten aus. Der gesamte Versuchsaufbau befindet sich in einer mit Argon flutbaren Glovebox, wodurch geringe Sauerstoffanteile von unter 1,5 % in der Prozessatmosphäre gewährleistet werden können. Als Strahlquelle dient ein 50 W Ytterbium YAG Faserlaser.

Das eingesetzte Pulver aus einer 80% Platin- 20% Iridium Legierung hat eine Korngröße kleiner 30 µm mit einem geringen Feinanteil. Das Pulver wurde manuell auf einem 1.4404 Edelstahlsubstratblech und auf dem Kopf einer Herzschrittmacherelektrode einer 90 % Platin- 10 % Iridium Legierung aufgebracht. Die Pulverschicht wurde mit einer Beschichtungshilfe eingeebnet. Eine weitere Möglichkeit die Pulverhöhe einzustellen ist die zu beschichtende Oberfläche direkt in das Pulver zu tauchen. Die Pulverpartikel haften durch adhäsive Kräfte an der Oberfläche und können durch Vibrationen auf nahezu eine Kornlage abgetragen werden.

Durch den Laser wurden Kreisflächen mit 1,2 mm Durchmesser und variabler Leistung von 12,5 W bis 35 W und Scangeschwindigkeit von 10 mm/s bis 200 mm/s belichtet. Zusätzlich wurde der Einfluss des Spurabstandes der Belichtung durch eine Variation von 30 µm bis 200 µm untersucht. Die Verarbeitbarkeit des Werkstoffs wurde zudem bei Raumtemperatur und bei ca. 600 °C betrachtet. Die Temperatur kann über ein PID geregeltes keramisches Heizelement eingestellt werden.

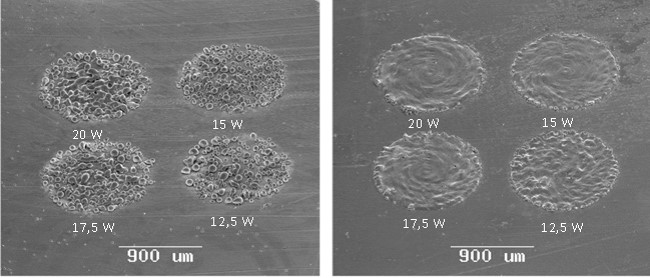

Die Vorversuche mit einem Edelstahlsubstrat haben gezeigt, dass der Werkstoff bei Raumtemperatur nur eingeschränkt verarbeitbar ist. Es kann zwar ein Aufschmelzen und ein Anbinden an das Substratblech erreicht werden, die Oberflächenstruktur ist jedoch stark durch den Ballingeffekt geprägt. Der Schmelzfaden reißt ab und es resultiert eine vermikulare Werkstoffstruktur. Durch Aufheizen des Substratblechs auf ca. 600 °C kann das „Balling“ eingeschränkt werden, es bildet sich eine durchgängige Schmelzspur aus, wodurch eine zusammenhängende Oberflächenstruktur entsteht. Es kann ein Prozessfeld um eine Scangeschwindigkeit von 200 mm/s, einer Laserleistung von 20 W bei einem Linienabstand von 30 µm eingegrenzt werden, in dem eine glatte zusammenhängende Oberfläche erzeugt werden kann (siehe Abb.1).

Abbildung 1 Beschichtung auf Edelstahlsubstrat, bei Raumtemperatur (links) und ca. 600 °C (rechts), Vorschubgeschwindigkeit 200 mm/s, Linienabstand 40 µm

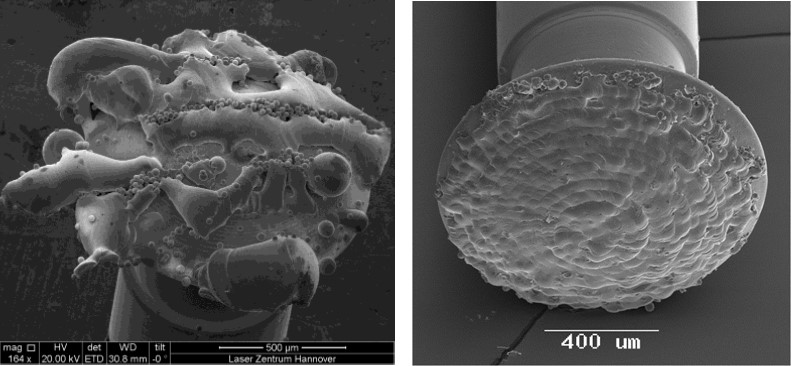

Auch bei der Beschichtung der Platin- Iridium Elektroden zeigt sich ein ähnliches Verhalten, die in Abbildung 2 gezeigten Elektrodenköpfe repräsentieren die Ergebnisse jeweils bei Raumtemperatur (links) und ca. 600 °C (rechts). Ohne Heizen der Elektroden zeigt sich auch hier eine starke Neigung der Schmelze zum „Balling“. Bei Belichtung mit hoher Intensität kann der Effekt verringert werden. Zu erwähnen ist hier, dass verschiedene Pulverauftragsmechanismen erprobt wurden bei den bei Raumtemperatur bearbeiteten Elektroden wurde eine Beschichtungshilfe verwendet um das aufgetragene Pulver einzuebnen. Dies führt im Vergleich zu den bei 600 °C bearbeiteten Elektroden, bei denen das Pulver durch Eintauchen in ein Pulverreservoir aufgebracht wurde, zu einer dickeren und unregelmäßigeren Pulverschicht.

Das bei Vorversuchen auf Edelstahlsubstratblechen ermittelte Prozessfeld kann durch Versuche mit den Platin- Iridium Elektrodenköpfen nur für geheizte Proben bestätigt werden. Für die Elektrodenbeschichtung bei Raumtemperatur muss eine deutlich höhere Laserintensität eingesetzt werden, um eine Anbindung der Schmelze an das Substratmaterial zu erreicht (siehe Abbildung 2, links).

Abbildung 2 Beschichtung auf Elektrodenkopf, bei Raumtemperatur, 35 W, 50 mm/s (links) und ca. 600 °C, 20-22,5 W, 200 mm/s (rechts)

Um eine vollständige Benetzung der Probenoberfläche zu erreichen und ein Abreißen des Schmelzfadens zu unterbinden wurde gezeigt, dass ein Vorheizen des Substrats auf ca. 600 °C unterstützend wirkt. Ein verringerter Kontaktwinkel zwischen Metallschmelze und Feststoffoberfläche infolge der der Temperaturerhöhung verbessert die Benetzbarkeit und vermindert so das „Balling“ [Eus99]. Ein weiterer Punkt, der sich negativ auf die Ergebnisse der Verarbeitbarkeit bei Raumtemperatur ausgewirkt haben könnte, ist die dicke, möglicherweise unregelmäßige Pulverschicht. Die Schmelze könnte dadurch feste Pulverpartikel aus ihrer Umgebung aufnehmen, was zu einer erhöhten Viskosität führt und den „Ballingeffekt“ unterstützt [Gu09]. Um einen stabilen Prozess zu erreichen sollte der Pulverauftrag weiter verbessert werden, um eine reproduzierbare und möglichst dünne Pulverschichtdicke zu erzeugen. Gleichzeitig muss der Auftragsmechanismus einen effizienten Pulvereinsatz gewährleisten, um den kostenintensiven Pulververbrauch zu minimieren.

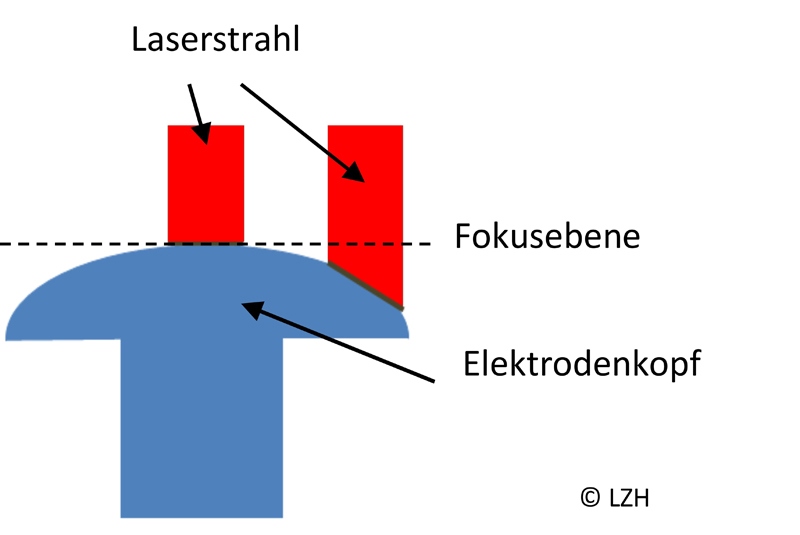

Abbildung 3 Elektrodenkopfgeometrie

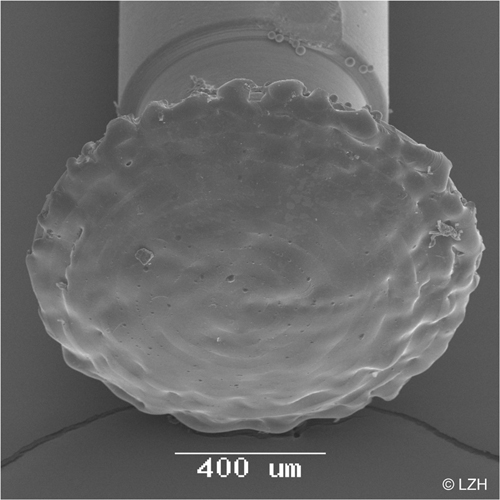

Abbildung 4 Beschichtung auf Elektrodenkopf, bei ca. 600 °C, 20-22,5 W, 200 mm/s, doppelte Belichtung

Als optimal für eine ebene Oberfläche der Elektroden hat sich eine an die Geometrie der Elektrodenköpfe angepasste Belichtung ergeben. Um die Intensitätsverluste des Laserstrahls an den Außenkanten der Elektrodenköpfe in Folge des angestellten Einstrahlwinkels auf die Oberfläche und dem Entfernen der Oberfläche aus der Fokusebene (siehe Abbildung ) auszugleichen wurden die Randbereiche mit einer Leistung von 22,5 W bei einer Scangeschwindigkeit von 200 mm/s und einem Spurabstand von 30 µm belichtet. Das Zentrum der Belichtungsfläche wurde mit einer Leistung von 20 W, einem Spurabstand von 40 µm und einer Scangeschwindigkeit von 200 mm/s belichtet. Durch eine doppelte Belichtung konnte ebenfalls die Qualität der Oberfläche weiter gesteigert werden (siehe Abbildung 2). Dies lässt vermuten, dass durch die erhöhte Probentemperatur infolge der ersten Laserbelichtung eine weitere Verbesserung der Benetzbarkeit der Elektrode erreicht werden kann. Für zukünftige Untersuchungen scheint es daher lohnenswert die Vorheizung der Substrate weiter zu erhöhen.

Es konnte gezeigt werden, dass mit einer Platin Iridium Legierung grundsätzlich ein homogener Materialaufbau über den SLµM- Prozess erreicht werden kann. Um die starke Neigung zum „Balling“ von Platinlegierungen zu unterdrücken konnte gezeigt werden, dass ein Aufheizen der Substrate auf ca. 600 °C zielführend ist. Eine Herausforderung bleibt ein definierter Pulverauftrag insbesondere für unebene Substratoberflächen.

[Bol95] Bolz, A., Die Bedeutung der Phasengrenze zwischen alloplastischen Festkörpern und biologischen Geweben für die Elektrostimulation. Fachverlag Schiele & Schön. 1995

[Cow11] Cowley, J., Woodward, B. A Healthy Future: Platinum in Medical Applications. Platinum Metals Rev. 2011

[Eus99] Eustathopoulos, N., Nicholas, M.G., Drevet, B., Wettability at High Temperatures. Pergamon Press. Oxford. 1999

[Gu09] Gu, D., Shen, Y., Balling phenomena in direct laser sintering of stainless steel powder: Metallurgical mechanisms and control methods. Materials and Design. 2009

[Klo11a] Klotz, U., Drago, T., Die richtigen Prozessparameter beim Platingießen. STI, Pforzheim. 2011

[Klo11b] Klotz, U., Drago, T., The Role of Process Parameters in Platinum Casting. Platinum Metals Rev. 2011

[Kru03] Kruth, J.P., Froyen, L., Van Vaerenbergh, J., Mercelis, P., Rombouts, M., Lauwers, B. Selective laser melting of iron-based powder. Elsevier. 2003

Das REMEDIS-Verbundprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Förderprogramms „Spitzenforschung und Innovation in den Neuen Ländern“ finanziert (FKZ: 03IS2081).

B.Eng. Eibe Dahl

Laser Zentrum Hannover e.V. (LZH)

Hollerithallee 8

30419 Hannover

E-Mail:

e.dahl@lzh.de

WEB:

www.lzh.de

Dipl.-Ing. Ronny Hagemann

Laser Zentrum Hannover e.V. (LZH)

Hollerithallee 8

30419 Hannover

E-Mail:

r.hagemann@lzh.de

WEB:

www.lzh.de

Dipl.-Ing. Matthias Gieseke

Laser Zentrum Hannover e.V. (LZH)

Hollerithallee 8

30419 Hannover

E-Mail:

m.gieseke@lzh.de

WEB:

www.lzh.de

Dipl.-Ing. Christian Nölke

Laser Zentrum Hannover e.V. (LZH)

Hollerithallee 8

30419 Hannover

E-Mail:

c.noelke@lzh.de

WEB:

www.lzh.de

Dr.-Ing. Stefan Kaierle

Laser Zentrum Hannover e.V. (LZH)

Hollerithallee 8

30419 Hannover

E-Mail:

s.kaierle@lzh.de

WEB:

www.lzh.de