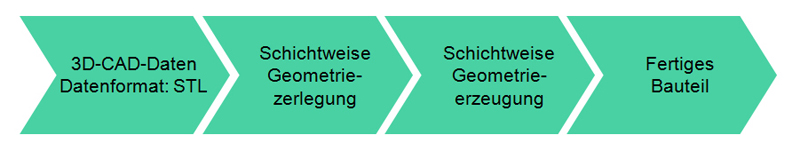

„Additive Fertigung“ (engl.: Additive Manufacturing) bezeichnet allgemein alle Verfahren, bei denen auf Basis von 3D-CAD-Daten durch schichtweisen Materialauftrag ein Bauteil aufgebaut wird. Auf Werkzeuge zur Formgebung – wie etwa beim Spritzgießen – kann verzichtet werden.

Abbildung 1: Prinzipieller Verfahrensablauf bei der additiven Fertigung.

Damit ist die schnelle und kostengünstige Fertigung von individuellen Studienentwürfen, Geometriemodellen, Anschauungsmustern, Erprobungsbauteilen sowie von voll funktionsfähigen Endprodukten möglich.

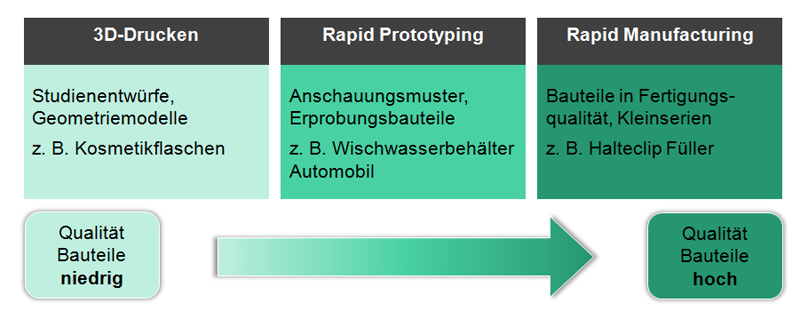

Häufig werden Begriffe wie „3D-Drucken“, „Rapid Prototyping“ und „Rapid Manufacturing“ als Synonym für die additive Fertigung verwendet. Dabei liefern sie einen Hinweis auf das Einsatzgebiet und die Qualität der hergestellten Bauteile:

Abbildung 2: Unterscheidung und Einteilung marktüblicher Begriffe für die additive Fertigung.

Gerade der Begriff „3D-Drucken“ ist in letzter Zeit durch die zunehmende Anzahl an Geräten stark in Mode gekommen. Die Unterscheidung und Einteilung in Abbildung 2 soll deshalb auch deutlich machen, dass für das „Rapid Prototyping“ und vor allem für das „Rapid Manufacturing“ professionelle industrielle Produktionsverfahren erforderlich sind – wie das Arburg Kunststoff-Freiformen (AKF).

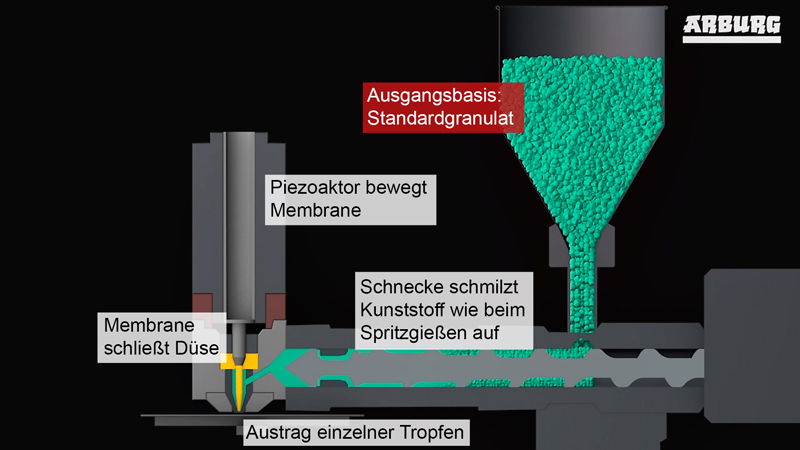

Als Hersteller von Spritzgießmaschinen hat Arburg einen praxisorientierten Blick auf die industrielle additive Fertigung geworfen. Die daraus resultierenden Erkenntnisse wurden in einem patentierten Verfahren umgesetzt – dem Arburg Kunststoff-Freiformen (AKF). Mit dem eigens dafür neu entwickelten System – dem Freeformer – wird ein völlig neuer Ansatz verfolgt: Der Einsatz von handelsüblichem Kunststoffgranulat für die additive Fertigung. Also genau die gleichen Werkstoffe, die tagtäglich auch in Spritzgießbetrieben verarbeitet werden.

Abbildung 3: Das Arburg Kunststoff-Freiformen (AKF) basiert auf flüssigen Tropfen, die in einer Plastifiziereinheit aus Standardgranulaten aufgeschmolzen werden.

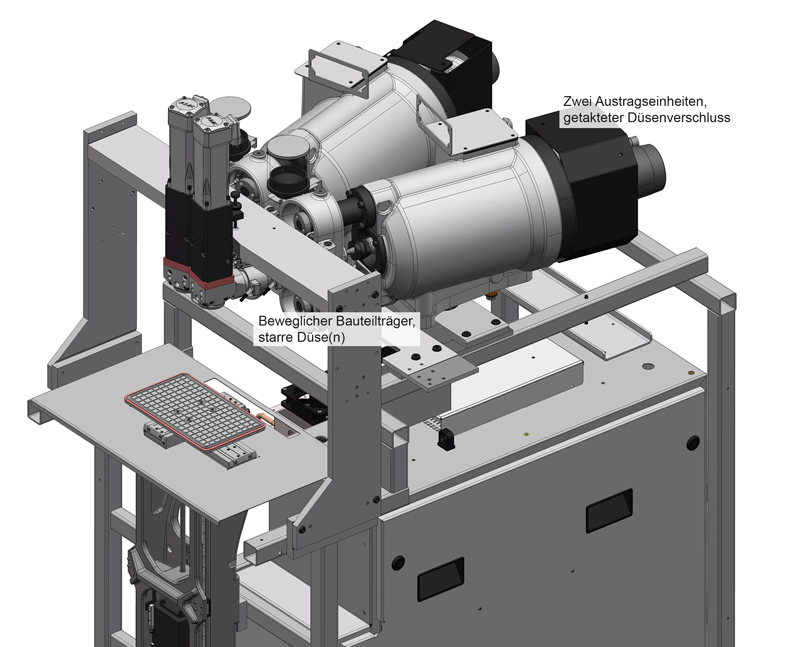

Das Granulat wird durch eine integrierte Materialaufbereitung aufgeschmolzen, die wie beim Spritzgießen funktioniert: Ein beheizter Plastifizierzylinder mit kurzer Schnecke erzeugt eine homogene Kunststoffschmelze. Erst an der speziellen Austragseinheit mit getaktetem Düsenverschluss beginnt ein neues Verarbeitungszeitalter: eine Membrane mit hochfrequenter Piezotechnik ermöglicht schnelle Öffnungs- und Schließbewegungen und erzeugt so unter Druck kleine Kunststofftropfen mit 0,2 bis 0,3 mm Durchmesser. Diese fügen sich aneinander, verschmelzen teilweise und bauen schichtweise das fertige dreidimensionale Kunststoffteil auf.

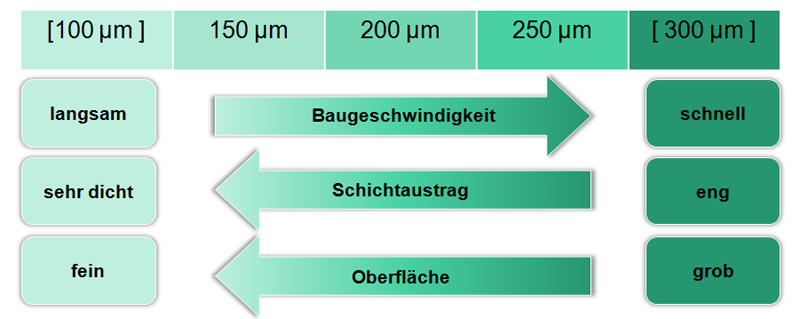

Der große Vorteil des AKF-Verfahrens bzw. des Freeformers ist, dass sich kostengünstige Standardgranulate verarbeiten lassen. Bislang wurden die Materialien ABS, PA, PC und TPU spezifiziert. Die Qualifizierung weiterer Kunststoffe wie etwa Polypropylen (PP) ist eine der Hauptaufgaben bei der Weiterentwicklung dieser neuen Technologie. Um zu prüfen, ob und wie ein neues Material verarbeitet werden kann, sind zahlreiche Tests und Prüfverfahren erforderlich. Zu den wichtigsten Parametern, die untersucht werden, zählen Verarbeitungstemperatur und Temperaturbeständigkeit sowie die schichtweise Geometriezerlegung (Slicing-Parameter). Darüber hinaus stehen verschiedene Düsengrößen zur Auswahl, die ebenfalls die Verarbeitungsparameter beeinflussen.

Abbildung 4: Einfluss der Düsengröße auf die Verarbeitungsparameter.

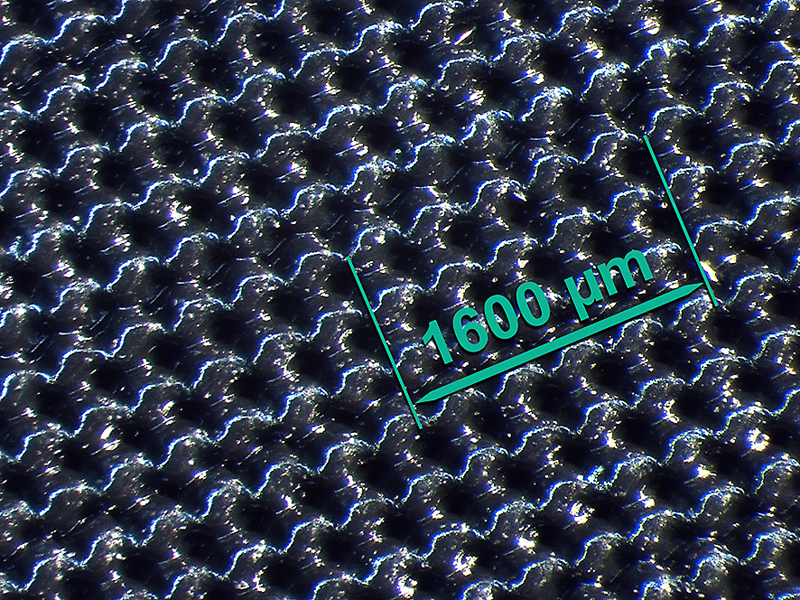

Die Oberfläche, die beim Arburg Kunststoff-Freiformen erzeugt wird, ist zwar immer tropfenförmig, aber besonders gleichmäßig, und das in jeder Richtung. Das machen auch Makroaufnahmen deutlich.

Abbildung 5: Makroaufnahme einer mit dem AKF erzeugten Oberfläche. Der dargestellte Maßstab umfasst insgesamt fünf Tropfen.

Dadurch ergibt sich ein homogener, dichter Schichtaufbau. Entsprechend hoch sind die erzielbaren mechanischen Eigenschaften der Freeformer-Bauteile. Im Vergleich zu einem Spritzteil lassen sich z. B. bei ABS Zugfestigkeiten von rund 80 Prozent und bei PC von über 90 Prozent erreichen. Deutlicher sind die Unterschiede in der Oberflächenbeschaffenheit, die in etwa einem grob strukturierten Spritzteil entspricht. Der sogenannte Mittenrauwert Ra liegt in Beispielmessungen bei rund 20 Mikrometern.

Ein weiteres interessantes Merkmal des AKF-Verfahrens ist die staub- und emissionsfreie Arbeitsweise. Der Freeformer benötigt keine Pneumatik, keine aktive Absaugung und kein Kühlwasser. Dadurch wird ein universeller Einsatz, etwa auch in einer Büroumgebung, umfassend möglich.

Abbildung 6: Prinzipieller Aufbau eines Freeformers mit zwei Austragseinheiten.

Die hohe Flexibilität in der Verarbeitung war eine der wichtigsten Voraussetzungen, die bei der Entwicklung des Freeformers berücksichtigt wurde. Deshalb können mit einem Freeformer, der über zwei Austragseinheiten verfügt, auch zwei Materialien oder Farben kombiniert verarbeitet werden. Die beiden Materialien werden in jeder Schicht nacheinander ausgetragen. Damit sind additiv z. B. auch bewegliche Hart-Weich-Kombinationen oder Teile mit spezieller Optik und Haptik herstellbar, bei denen beide Komponenten sicher verbunden sind. Alternativ lässt sich die zweite Komponente auch zum Aufbau von Stützstrukturen einsetzen.

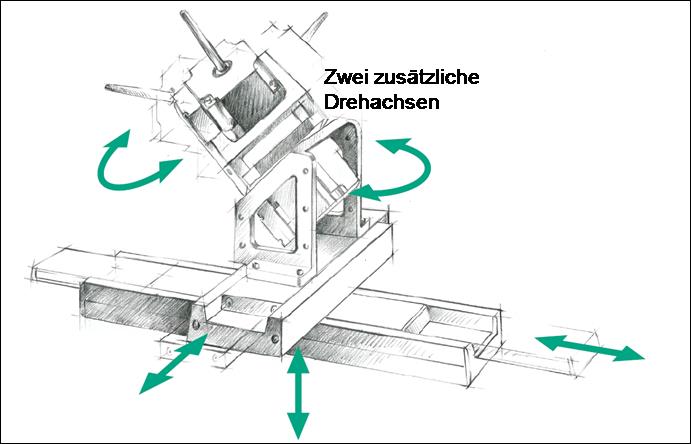

Abbildung 7: Bewegungsmöglichkeiten mit einem Fünf-Achs-Bauteilträger.

Neu gedacht wurde auch das Prinzip der beweglichen und starren Komponenten des Verfahrens. Beim Freeformer bleibt die Austragseinheit mit Düse immer in ihrer Position. Stattdessen bewegt sich die Plattform, auf der das Bauteil entsteht, der sogenannte Bauteilträger. Neben einem über drei Achsen beweglichen Bauteilträger ermöglicht eine Variante mit fünf Achsen auch die Umsetzung von Überhängen. Der große Vorteil der 5-Achs-Variante: Stützstrukturen werden in der Regel überflüssig. Das spart Material und Fertigungszeit. Außerdem sind die Bauteile ohne Nacharbeit sofort einsatzbereit.

Dr. Oliver Keßling

ARBURG GmbH + Co KG

Arthur-Hehl-Straße

72290 Loßburg

E-mail:

oliver_kessling@arburg.com

http://www.arburg.com