Untitled Document

© 2013 Sebastian Spath; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-38209

Die ersten additiven (generativen) Fertigungsverfahren wurden vor etwas mehr als 20 Jahren für die schnelle Herstellung von Prototypen und Anschauungsmodellen in der industriellen Produktentwicklung eingesetzt. Additive Fertigungsverfahren ermöglichen die schichtweise Herstellung von Modellen direkt aus CAD-Daten ohne Einsatz eines Werkzeugs. Durch die schnelle Verfügbarkeit von Prototypen konnte in vielen Bereichen eine erhebliche Verkürzung der Produktentwicklungszeit erreicht werden. Deshalb wurden diese Verfahren ursprünglich unter dem Begriff „Rapid Prototyping“ zusammengefasst. Durch die Entwicklung neuer Methoden und Materialien hat sich der Einsatzbereich dieser Verfahren erheblich erweitert. Additive Fertigungsverfahren werden mittlerweile auch zur Herstellung von Endprodukten (Rapid Manufacturing) eingesetzt, wenn individuelle Produkte oder Einzel- sowie Kleinserien wirtschaftlich gefertigt werden müssen [1]. So konnten sich additive Fertigungsverfahren insbesondere im Bereich der Medizintechnik zur Herstellung individualisierter Gehäuse für In-Ohr-Hörgeräte [2] oder auch bei der Fertigung von Zahnschienen zur Korrektur von Zahnfehlstellungen [3] etablieren. Durch die Erweiterung der Einsatzmöglichkeiten wird für generative Fertigungsanlagen inzwischen auch häufig die anschauliche Bezeichnung „3D-Drucker“ verwendet.

Ein neuer Trend ist der Einsatz von 3D-Druckern zur kostengünstigen Herstellung von Kunststoff-Bauteilen oder -Produkten in den eigenen vier Wänden. Waren die hochtechnischen und häufig laserbasierten Anlagen (z.B. Stereolithographie- und Lasersinter-Anlagen) sowie die eingesetzten Materialien für den Privatnutzer lange Zeit unerschwinglich, sind nun technisch stark vereinfachte Anlagen verfügbar, mit denen kostengünstige Serienwerkstoffe verarbeitet werden. Diese Low Cost 3D-Drucker können von Privatnutzern als eigene kleine Heimfertigungsanlage eingesetzt werden. Wegweisend dabei waren die Entwicklungen des Open-Source-Projekts „RepRap“ [4]. Dieses von Adrian Bowyer initiierte Projekt mit einer weltweit regen Community entwickelt seit Jahren Konstruktionen, Elektronik und Software zum Bau kostengünstiger additiv arbeitender Anlagen zur Herstellung von Kunststoffteilen. Der Grundgedanke des RepRaps - ausgeschrieben Replicating Rapid-prototyper – ist die eigene Reproduktion, also die Herstellung von Kunststoffbauteilen, aus denen er selbst besteht, was wiederum den Bau weiterer RepRaps ermöglicht. Die Reproduktion beschränkt sich natürlich auf Komponenten des mechanischen Aufbaus, da unter anderem der Bau elektronischer oder metallischer Bauteile nicht möglich ist.

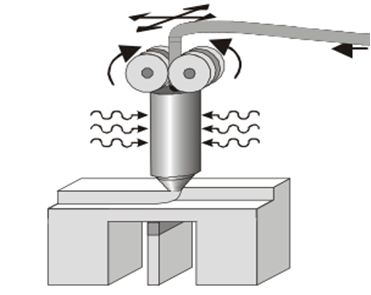

Bild 1: Prinzip des Fused Deposition Modeling [5].

Der RepRap arbeitet nach dem Fused-Deposition-Modeling-Verfahren (FDM) [1]. Bei diesem Prozess wird ein thermoplastischer Kunststoffdraht einer heißen Düse zugeführt, aufgeschmolzen und selektiv auf dem Baufeld abgelegt, wo er anschließend erstarrt. Mittels eines Steuerrechners, welcher lediglich ein CAD-Modell im STL-Format des herzustellenden Objekts benötigt, können unkompliziert und schnell Kunststoffteile aus ABS, PLA und PS gefertigt werden. Die neueste Errungenschaft der RepRap-Community ist ein Kunststoff-Holz-Komposit, welches die Herstellung von Bauteilen in Holzoptik und -anmutung ermöglicht [6].

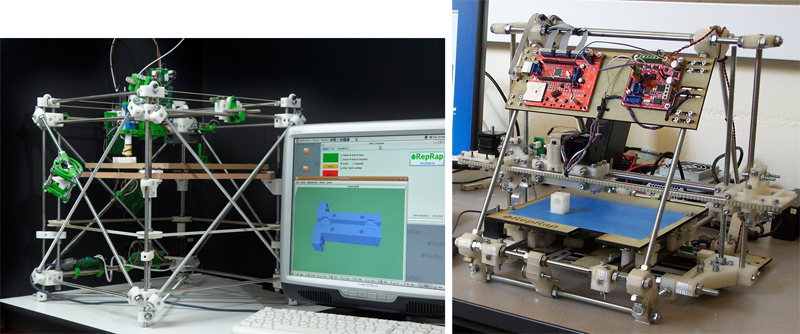

Der RepRap konnte erstmals 2008 in der Version „Darwin“ alle seine Kunststoffbauteile selbst herstellen. Mittlerweile gibt es ihn in mehreren verbreiteten Versionen, wie z.B. „Mendel“, „Prusa“, „Huxley“ und „Wallace“ [4]. Die verschiedenen Versionen unterscheiden sich hinsichtlich ihres technischen Aufbaus und der Leistungsdaten.

Bild 2: links: RepRap Version I „Darwin“ (2007), rechts: RepRap Version II „Mendel“ (2009) [4].

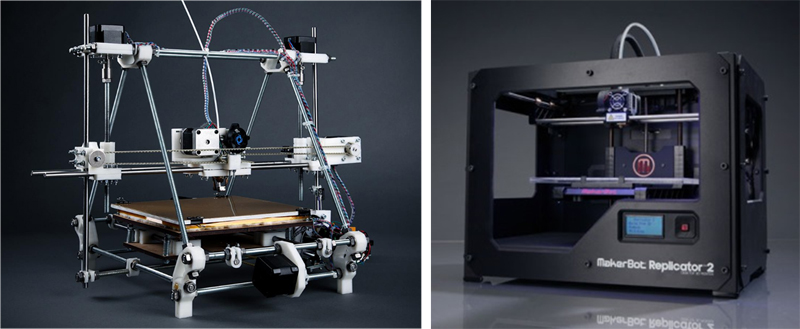

Basierend auf den Ergebnissen der überaus regen Open-Source-Bewegung „RepRap“ bieten mittlerweile mehrere kommerzielle Anbieter 3D-Drucker nach dem FDM-Verfahren als Bausatz (GRRF PRotos 3D-Drucker Komplettbausatz, German RepRap GmbH, Feldkirchen, Deutschland) oder als fertige Anlagen samt Verbrauchsmaterial (Makerbot® Industries, New York, USA) an [6, 7]. Einfache Anlagen in Basiskonfiguration sind bereits ab 500 € erhältlich und sind somit für viele Heimanwender erschwinglich.

Bild 3: links: RepRap „Mendel“ [6], rechts: MakerBot Replicator 2x [7].

Durch den Erfolg dieser Anbieter sind auch große Hersteller von additiven Fertigungsanlagen auf dieses Konzept aufmerksam geworden und versuchen, die Nachfrage nach günstigen und auf die Heimanwendung ausgelegten 3D-Druckern zu bedienen.

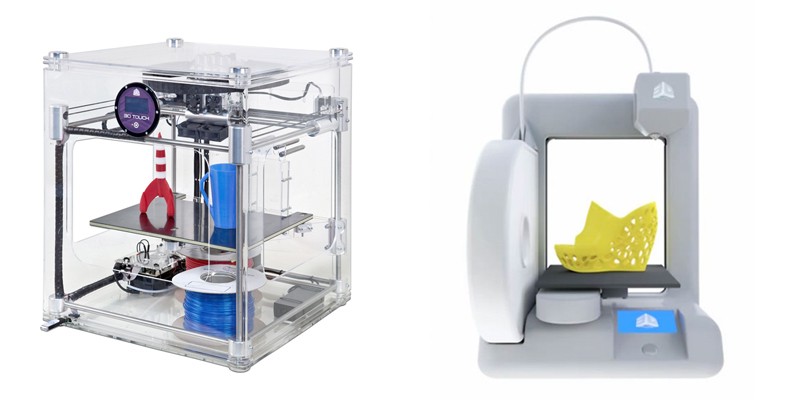

Bild 4: links: 3DTouch™ 3D Printer (Triple Head) [8], rechts: Cube® 3D Printer [9].

So bietet beispielsweise 3D Systems als einer der Global Player auf dem Gebiet der additiven Fertigungsverfahren mittlerweile auch nach dem FDM-Verfahren arbeitende Systeme für Heimanwender für wenige tausend Euro an. 3DTouch™ 3D Printer oder der Cube® sind Produktreihen, welche auf das gestiegene Interesse von Privatnutzern an der Herstellung von Kunststoff-Bauteilen und Modellen reagieren.

Am Lehrstuhl für Fluidtechnik und Mikrofluidtechnik (LFM, Universität Rostock) wurde im Rahmen eines studentischen Projekts ein RepRap vom Typ „Mendel“ aufgebaut und iterativ optimiert. Er besitzt einen Bauraum von 255x225x140 mm³ (L/B/H) und fertigt mit einer Geschwindigkeit von 15 cm³/h. Mit dieser Anlage können die Kunststoffe PLA, ABS, HDPE, PP, PE und PS verarbeitet werden.

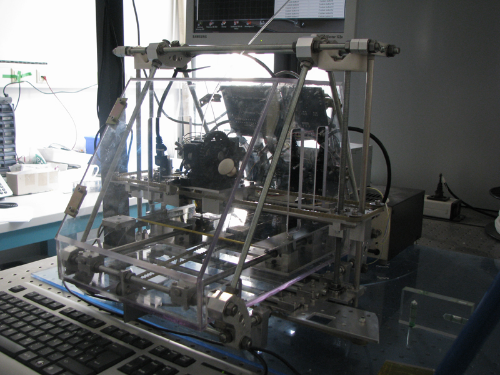

Bild 5: RepRap „Mendel“ am Lehrstuhl für Fluidtechnik und Mikrofluidtechnik [10].

Anfänglich wurde der RepRap auf Basis eines Holzbausatzes errichtet. Mittels Reproduktion der eigenen Bauteile und Ersatz der Holzteile ist mittlerweile ein robuster und zuverlässiger 3D-Drucker entstanden, welcher bereits bei der Herstellung von Komponenten weiterer RepRaps eingesetzt werden konnte. Mit jedem weiteren Entwicklungsschritt und der Implementierung zusätzlicher Add-ons, wie z.B. einem beheizten Druckbett und einem isolierenden Gehäuse, konnte die Bauteilqualität und Genauigkeit erheblich gesteigert werden. Eine Verkleinerung des Düsendurchmessers (0,5 mm; 0,35 mm; 0,25 mm) führt zur Verbesserung der Bauauflösung und der Genauigkeit, verursacht allerdings auch eine Verlängerung der Bauzeit. Derzeitig können kleine Strukturen ab 1 mm und einer Genauigkeit von 200 µm hergestellt werden.

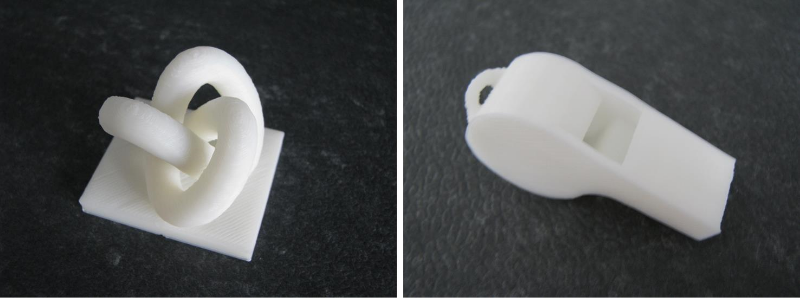

Bild 6: Mit RepRap „Mendel“ hergestellte Bauteile.

Am Lehrstuhl für Fluidtechnik und Mikrofluidtechnik wird der RepRap derzeit zur Fertigung von Kunststoff-Bauteilen wie Adaptern und Anschauungsmodellen bis hin zu komplexen Strukturen für medizinische Anwendungen eingesetzt. Für den medizinischen Bereich werden sogenannte Scaffolds aus dem etablierten Biomaterial PLA hergestellt. Diese Scaffolds können im Bereich der Regenerativen Medizin als Stützgerüst für das Tissue Engineering, d.h. der gerichteten Kultivierung von Zellen zur künstlichen Herstellung biologischer Gewebe, eingesetzt werden. Vergleichbare Ansätze zur Herstellung von Scaffolds unter Verwendung professioneller 3D-Drucker sind bereits etabliert [11]. Die Verwendung von Low Cost 3D-Druckern eröffnet in einem vom Kosteneinsparungszwang getriebenen Gesundheitsmarkt zukünftig neue Anwendungspotenziale, die von Unternehmen, nicht jedoch von Heimanwendern, genutzt werden könnten.

Low Cost 3D-Drucker stellen derzeit aufgrund der mittlerweile günstigen Anschaffungs- und Betriebskosten einen wachsenden Markt im Feld der generativen Fertigung dar. Mit diesen Anlagen lassen sich schon jetzt beachtliche Resultate erzielen, allerdings müssen naturgemäß Abstriche in Genauigkeit, Auflösung und Zuverlässigkeit im Vergleich zu hochtechnologischen und ausgereiften Industrieanlagen in Kauf genommen werden. Die Idee der kleinen Fabrik in der eigenen Garage und damit der Verschmelzung von Produzent und Endkunde haben mittlerweile auch Hersteller industrieller 3D-Drucker aufgegriffen. Von einer Revolution im Bereich der Produktionstechnik sind wir allerdings noch weit entfernt. Die Verlagerung der Produktion von zentralen Fertigungsstätten in den Heimbereich der Konsumenten ist zurzeit noch Science Fiction.

Derzeitige Käufer von Low Cost 3D-Druckern sind überwiegend technikbegeisterte Bastler, die mehr an der Technik selbst als an der Herstellung von Produkten interessiert sein dürften. Dazu ist der Anwendungsbereich der 3D-Drucker mit der Herstellung von Kunststoff-Komponenten zu stark eingeschränkt. Komplexe technische Endprodukte, wie z.B. elektrische Geräte, lassen sich mit dieser Technik noch nicht realisieren. Doch der Bereich der Low Cost 3D-Drucker steht erst am Anfang einer Entwicklung. Insbesondere die umtriebige Open-Source-Gemeinschaft mit stetig wachsender Anhängerschaft arbeitet fortlaufend an Innovationen und bietet eine schier unendliche Spielwiese für visionäre Bastler und (Hobby-)Ingenieure. Dass nun sogar industrielle Hersteller auf diesen Zug aufspringen, zeigt vor allem, wie viel Innovations- und Entwicklungspotenzial und damit auch Anwendungspotenzial in dem Bereich Low Cost 3D-Drucker für den Heimbereich steckt

[1] Gebhardt, A.: Generative Fertigungsverfahren: Rapid Prototyping - Rapid Tooling - Rapid Manufacturing, 3. Auflage. München 2007.

[2] Klare, M.; Altmann, R.: Rapid Manufacturing in der Hörgeräteindustrie. In: RTejournal 2 (2005) 2.

[3] Align Technology BV: Kieferorthopädische Zahnkorrektur mit herausnehmbaren durchsichtigen Zahnspangen. URL: http://www.invisalign.de/de/what-is-invisalign/Pages/How-It-Works.aspx. Abrufdatum: 12.03.2013

[4] RepRap.org: RepRapWiki. URL: http://reprap.org/wiki/RepRap/de, Abrufdatum: 12.03.2013

[5] Gebhardt, A.: Grundlagen. In: RTejournal - Forum für Rapid Technologie, x0 (2012) 3.

[6] German RepRap GmbH: GRRF PRotos 3D-Drucker Komplettbausatz. URL: https://grrf.de/de/catalog/grrf-protos-3d-drucker-komplettbausatz. Abrufdatum: 12.03.2013

[7] MakerBot® Industries: Store. URL: http://store.makerbot.com/. Abrufdatum: 12.03.2013

[8] 3D Systems: 3DTouch™ 3D Printer (Triple Head). URL: http://www.bitsfrombytes.com/eur/store/bfb-3dtouch-3d-printer-triple-head. Abrufdatum: 12.03.2013

[9] 3D Systems: Cube 3D Printer. URL: http://cubify.com/cube/index.aspx?tb_cube_learn. Abrufdatum: 12.03.2013

[10] Lehrstuhl für Fluidtechnik und Mikrofluidtechnik, Universität Rostock: RepRap Mendel. URL: http://www.lfm.uni-rostock.de/ausstattung/generative-fertigungsverfahren/reprap-mendel/. Abrufdatum: 12.03.2013

[11] Hutmacher D. W: Scaffold design and fabrication technologies for engineering tissues State of the art and future perspectives. In: Journal of Biomaterials Science, Polymer Edition 12 (2001) 1, 107-124.

Dipl.-Ing. Sebastian Spath

Universität Rostock

Fakultät für Maschinenbau und Schiffstechnik

Lehrstuhl für Fluidtechnik/Mikrofluidtechnik

Justus-von-Liebig-Weg 6

D-18059 Rostock

E-Mail:

sebastian.spath@uni-rostock.de

Web:

www.lfm.uni-rostock.de

Prof. Dr.-Ing. Hermann Seitz

Universität Rostock

Fakultät für Maschinenbau und Schiffstechnik

Lehrstuhl für Fluidtechnik/Mikrofluidtechnik

Justus-von-Liebig-Weg 6

D-18059 Rostock

E-Mail:

hermann.seitz@uni-rostock.de

Web:

www.lfm.uni-rostock.de