Untitled Document

© 2013 Andreas Wegner; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-38184

Erhöhter Wettbewerbsdruck, weltweite Absatzmärkte, kürzere Produktlebenszyklen, der Wunsch nach individuellen Produkten sowie knapper werdende Ressourcen erhöhen zunehmend den Druck bei der Suche nach einem geeigneten innovativen Herstellungsverfahren für Kleinserien [1]. Basierend auf diesen Entwicklungen sowie durch die stetige Weiterentwicklung der Verfahren etablieren sich vermehrt Additive Fertigungsverfahren als dieses Serienfertigungsverfahren [2]. Hierbei stellt das Laser-Sintern von Kunststoffbauteilen neben dem Strahlschmelzen von Metallbauteilen eines von nur zwei additiven Fertigungsverfahren dar, welche in naher Zukunft die Eignung für eine Serienfertigung von mechanisch belastbaren Komponenten aufweisen [3-4]. Dabei bilden die Verfahren kein reines Ersatzverfahren für kleine Serien, sondern schaffen aufgrund der werkzeuglosen, schichtweisen Fertigung eine erhöhte Designfreiheit [5]. Eine höhere Bauteilkomplexität über die Grenzen konventioneller Verfahren hinaus sowie die Anwendung von Integralbauweisen oder die Integration von Funktionen bedeuten in der additiven im Gegensatz zu konventionellen Fertigung im Normalfall keinen Anstieg der Fertigungskosten, sondern steigern im Gegenteil die Wirtschaftlichkeit der Verfahren zusätzlich [6-10]. Applikationen wie die serienmäßige Herstellung von Flugzeugkomponenten bei Boeing [11-13] oder Northrop Grumman [14], die Herstellung von Komponenten für die Luft- und Raumfahrtindustrie [15], die hunderttausendfache Herstellung von Hörgeräten [16-17] oder die Herstellung komplexer Greifersysteme mit integrierten Faltenbalgkonstruktionen [18] stellen nur einige Beispiele für die erfolgreiche Anwendung des Laser-Sinterns als Serienfertigungsverfahren dar. Untersuchungen zur Wirtschaftlichkeit und Energieeffizienz des Laser-Sinterns gegenüber dem Spritzguss belegen die besondere Eignung des Verfahrens vor allem zur Herstellung kleiner Serien bis zu einer gewissen Grenzstückzahl, welche bei Kleinteilen im fünfstelligen Bereich und für größere Bauteile im Bereich mehrerer hundert Teile liegen kann [19-20].

Trotz der zunehmenden Etablierung als Kleinserienverfahren und der wirtschaftlichen Anwendung in bestimmten Branchen wird ein branchenübergreifender industrieller Einsatz als Produktionstechnologie bislang nicht erreicht. Ursachen sind verschiedene zurzeit ungelöste oder nur in ersten Forschungsansätzen betrachtete Problematiken in der Prozesskette des Laser-Sinterns, die einen solchen Schritt verhindern.

Zwar ist, wie die aufgeführten Beispiele zeigen, eine wirtschaftliche Fertigung möglich, jedoch schränken die hohen Materialkosten, welche sich durch die geringe Materialausnutzung bei der Bauteilherstellung mit einem Gewichtsanteil von oftmals deutlich unter 30 % sowie die Notwendigkeit der Materialauffrischung mit üblichen Auffrischraten zwischen 30 und 50 % Neupulver, die Nutzbarkeit der Verfahren zum Teil deutlich ein [21]. Zusätzlich ergeben sich aufgrund der prozesszeitabhängigen Alterungsprozesse und der zum Teil stark variierenden Prozesslängen und Packungsdichten in Prozessen sowie durch Chargenvariationen im Neupulver trotz des Auffrischens stets schwankende Materialeigenschaften, welche sich wiederum auf die Bauteilqualität und deren Reproduzierbarkeit negativ auswirken können [21-23]. Des Weiteren schränkt die verfügbare Materialpalette die Anwendbarkeit des Laser-Sinterns ein [24]. Polyamid 12 bildet mit einem Marktanteil von etwa 95 % das Standardmaterial für das Laser-Sintern [25], sodass trotz Verfügbarkeit andere Materialien wie PS, PP, PA 6, PA 11 oder PAEK am Markt keine größere Rolle spielen. Diese Materialauswahl und die Fokussierung auf PA 12 bildet jedoch die Palette bekannter Konstruktionswerkstoffe im Bereich der Kunststoffverarbeitung nicht ab, sodass die Materialanforderungen in bestimmten Anwendungen trotz der generellen wirtschaftlichen Eignung des Laser-Sinterns nicht abgedeckt werden können. Zur Behebung dieses Hindernisses müssen im Rahmen der Forschung qualifizierte alternative Materialien in kommerzielle Produkte umgesetzt werden [24, 26-31].

Weitere Einschränkungen ergeben sich bezüglich der Reproduzierbarkeit der verfügbaren Anlagensysteme. Diese bestehen sowohl zwischen verschiedenen Anlagen, für verschiedene Bauprozesse auf einer Anlage sowie innerhalb eines Prozesses. Ringversuche, die im Rahmen der Erarbeitung der VDI Richtlinie 3405 Blatt 1 durchgeführt wurden, zeigen deutliche Unterschiede für die mechanischen Eigenschaften verschiedener Anlagensysteme mit zum Teil sehr großen Wertebereichen vor allem für die Bruchdehnung sowie für die Zugfestigkeit in z-Richtung [4]. Die Abweichungen innerhalb eines Prozesses ergeben sich vor allem aus der Inhomogenität der Temperaturverteilung auf der Pulverbettoberfläche sowie aus inhomogenen Abkühlbedingungen. Typische Temperaturschwankungen auf der Pulverbettoberfläche liegen für eine EOS EOSINT P390 bei etwa 8 K [32], für eine EOS EOSINT P700 bei etwa 7 K [33] bzw. für eine DTM Sinterstation 2500 bei 10 bis 15 K [34-35]. Goodridge zeigt in [27] anschaulich die Auswirkungen einer derart inhomogenen Temperaturverteilung. So wird die negative Auswirkung maßgeblich vom verarbeiteten Material bestimmt. Kennwertverteilungen für Polyamid 12 zeigen für die Zugfestigkeit und für den E-Modul in z-Richtung einen Abfall der Werte in den kalten Eckbereichen des Bauraumes. Für das von ihr vergleichend untersuchte Polyamid 11 fallen die Werte dagegen im Randbereich des Bauraumes auf einen Bruchteil des höchsten ermittelten Wertes ab, während für ultrahochmolekulargewichtiges Polyethylen aufgrund extremer Curl-Effekte sogar ausschließlich in der Bauraummitte Bauteile erzeugt werden konnten. Auch die Ringversuche in der VDI-Richtlinie 3405 Blatt 1 belegen für einzelne Anlagen in z-Richtung zum Teil deutliche Schwankungsbreiten [4]. Neben den mechanischen Eigenschaften können sich auch für die Bauteildichte sowie die Maßhaltigkeit in Abhängigkeit der Positionierung im Bauraum zum Teil große Schwankungsbreiten ergeben, wie Untersuchungen von Drummer und Stein zeigen [14, 36-37]. Zur Reduzierung derartiger Effekte finden optimierte Heizsysteme mit geringeren Temperaturdifferenzen auf der Pulverbettoberfläche, wie Sie von Integra [13, 32, 38] oder LSS angeboten werden, zunehmend Verbreitung. Des Weiteren verursachen ungleichmäßige Abkühlbedingungen Bauteilverzug, irreversible Bauteilverformungen durch Curling sowie inhomogenen Schrumpf wie Untersuchungen bei der Daimler AG in [39-41] oder von Soe in [33, 42] zeigen. Diese Effekte werden zusätzlich durch die inhomogene Temperaturverteilung sowie vor allem in kalten Bauraumbereichen verstärkt. Die dargestellten Ergebnisse zeigen generell einen höheren Verzug in Bauraumrandbereichen und bedingt durch die schnellere Abkühlung auch einen geringeren Bauteilschrumpf als in Bauraummitte.

Alle beschriebenen Effekte sowie Fehler beim Aufbereiten und Abarbeiten der Scandaten, Beschlagen des Anlagenpyrometer oder des Laser-Windows mit Kondensat oder ein inhomogener Pulverauftrag können zu Prozessabbrüchen oder fehlerhaften Teilen führen. Daher werden in Forschungsaktivitäten sowie beim Strahlschmelzen zahlreiche Ansätze verfolgt den Prozessverlauf zu überwachen bzw. nachzuregeln [13, 43-51]. Hiervon sind jedoch bislang nur wenige Systeme kommerziell verfügbar und somit nicht flächendeckend im Einsatz.

Zusätzlich weisen lasergesinterte Bauteile zumeist eine ausgeprägte Anisotropie der mechanischen Kennwerte auf, welche in bestimmten Anwendungsbereichen zu Einschränkungen führt. Eine vergleichende Betrachtung verschiedener Untersuchungen zur Anisotropie aus der Literatur in [52] zeigt vor allem für die Festigkeit sowie für die Bruchdehnung deutliche Abweichungen von durchschnittlich 14,7 % bzw. 42,5 % zwischen Kennwerten innerhalb der xy-Ebene und der z-Richtung mit jeweils niedrigeren Werten in der Aufbaurichtung. Gleichzeitig werden in [52] Untersuchungsergebnisse zur Einstellung isotroper Bauteileigenschaften basierend auf neuen Prozessstrategien präsentiert.

Aus dem Stand der Technik ergeben sich Fragestellungen in Bezug auf die Reproduzierbarkeit und Qualität lasergesinterter Bauteile, die bislang nicht beantwortet werden konnten. Die Bauteileigenschaften in Abhängigkeit der Bauraumposition wurden bislang nur rudimentär behandelt. So werden zumeist nur einzelne Eigenschaften untersucht. Ein Vergleich verschiedener Anlagen sowie eine Korrelation mit den herrschenden thermischen Verhältnissen im Bauraum erfolgt in keiner der Arbeiten. Im Rahmen der dargestellten Untersuchungen wird daher die Reproduzierbarkeit der Bauteileigenschaften innerhalb eines Baujobs für zwei verschiedene Laser-Sinter-Anlagen in Bezug auf die Dichteverteilung, die Verteilung der Maßhaltigkeit sowie die Verteilung der mechanischen Eigenschaften in z-Richtung analysiert und mit der Temperaturverteilung auf der Pulverbettoberfläche korreliert. Des Weiteren erfolgt eine Betrachtung der anisotropen mechanischen Eigenschaften von mit Standardparametern hergestellten Probekörpern. Abschließend wird das nicht lineare Schrumpfverhalten in z-Richtung untersucht. Ziel der durchgeführten Untersuchungen ist es dabei, Ursachen für eine mangelnde Reproduzierbarkeit von Laser-Sinteranlagen aufzudecken, um auf dieser Basis geeignete Optimierungsmaßnahmen abzuleiten.

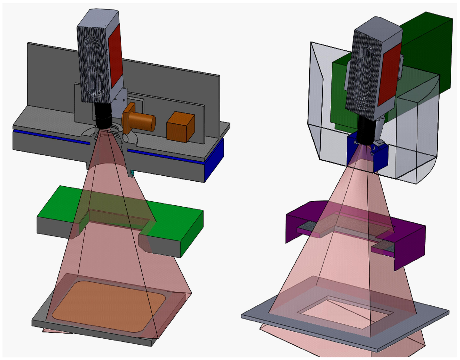

Im Rahmen der durchgeführten Untersuchungen werden zwei unterschiedliche Laser-Sinter-Anlagen betrachtet. Dabei repräsentiert die EOS Formiga P100 eine Maschine aus dem Hause EOS mit vergleichsweise hohem Energieeintrag beim Aufschmelzen zur Erzielung guter mechanischer Eigenschaften sowie Pulverauftrag über einen Rakel. Dagegen stellt die DTM Sinterstation 2500 den Aufbau einer Maschine aus dem Hause 3D-Systems mit Pulverauftrag durch eine Walze aus zwei beheizten Vorratsbehältern und niedrigerer Energieeinbringung zur Erzielung einer hohen Maßhaltigkeit dar. Für die Untersuchungen werden dabei unterschiedliche Ausbauzustände derselben noch mit Originalheizer ausgerüsteten DTM Sinterstation 2500 eingesetzt: Zum einen die Ursprungsversion mit einem 50 W CO2-Laser von Synrad und einer Scangeschwindigkeit von max. 5,08 m/s sowie eine durch die Firma LSS mit einem High-Speed-Upgrade ausgerüstete Version mit einem Coherent 70 W CO2-Laser und einer Scangeschwindigkeit von max. 10 m/s. In beide Anlagen wird eine Thermografiekamera vom Typ Infratec Image IR 5300 mit einer optischen Auflösung von 320 x 256 Pixeln integriert (s. Bild 1). Durch Verwendung eines 12 mm Weitwinkelobjektives mit einem Öffnungswinkel von 44° x 36° kann auf der Pulverbettoberfläche eine optische Auflösung von 1,65 mm/Pixel für die Sinterstation 2500 bzw. 1,26 mm/Pixel für die Formiga erzielt werden. Die IR-Kamera wird hierbei für eine optimale Durchführung der Messung möglichst parallel zur Oberflächennormalen des Pulverbettes bzw. mit einen nur geringfügig davon abweichenden Beobachtungswinkel eingebaut. Dieser Winkel beträgt 0° für die DTM Sinterstation 2500 bzw. 8,5° für die EOS Formiga P100. In ersterer Anlage wird dabei zur Messung der Scankopf ersetzt, während bei der Formiga eine vorhandene Öffnung neben dem Maschinenpyrometer genutzt wird. Durch die Einbauposition in der Formiga P100 kann jedoch eine Teilabschattung des Baufeldes durch den Heizstrahler nicht vermieden werden, sodass ein Bereich von 40 mm am vorderen Rand des Bauraumes nicht zur Auswertung herangezogen werden kann. In beiden Anlagensystemen wird zur Trennung von der Prozessatmosphäre und Kamerasystem ein Saphirglas mit einer für den Wellenlängenbereich der IR-Kamera von 2,5 – 5,5 µm geeigneten hohen Transmission von 84 % eingesetzt. Zur Erhöhung der Emission in diesem Wellenlängenbereich wird für die Thermografiemessungen ein mit Ruß versetztes PA2200 verwendet. Die Temperaturverteilungen werden jeweils nach Abschluss der vorgegebenen Aufheizzeit und Ausführung der üblichen Vorheizschichten, in den ersten Schichten üblicher Bauteilherstellungshöhen, aufgenommen. Die Aufnahme erfolgt bei der Formiga 100 Schichten nach Prozessstart, während die Aufnahme bei der Sinterstation auf einer Höhe von 0,5 mm in der Build-Stage vorgenommen wird.

Bild 1: Versuchsaufbauten zur Messung der Temperaturverteilung auf der Pulverbettoberfläche

Links: DTM Sinterstation 2500HS; Rechts: EOS Formiga P100

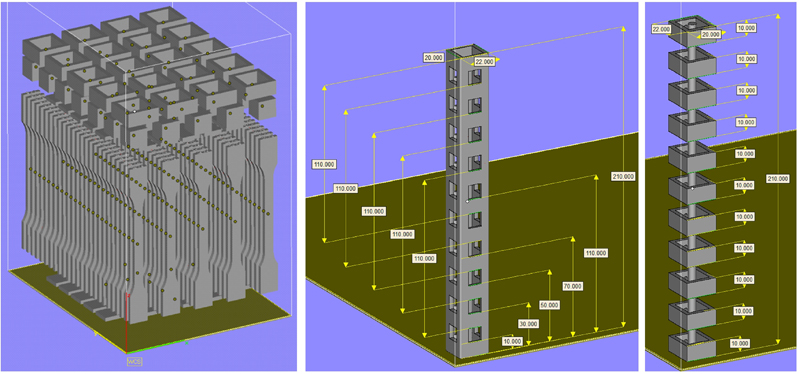

Basierend auf den Temperaturverteilungen für die zwei betrachteten Anlagen werden Untersuchungen zur Positionsabhängigkeit und zur Reproduzierbarkeit von Bauteileigenschaften durchgeführt, um diese mit den thermischen Verhältnissen zu korrelieren. Hierzu werden die mechanischen Eigenschaften in Aufbaurichtung, die Bauteildichte sowie die Maßhaltigkeit untersucht. Betrachtete mechanische Eigenschaften sind der Zug-E-Modul, die Zugfestigkeit sowie die Bruchdehnung. Für eine möglichst detaillierte Aussage über die Abhängigkeiten werden für beide Systeme 25 gleichmäßig über den Bauraum verteilte Zugstabpakete mit jeweils 5 in z-Richtung orientierten Zugstäben nach DIN EN ISO 3167 hergestellt (s. Bild 2). Zusätzlich werden für die EOS Formiga P100 35 Dichtewürfel mit den Abmaßen von 20 x 20 x 20 mm sowie zur Messung der Maßhaltigkeit 20 Quader mit Abmessungen 35 x 35 x15 mm und einem mittigen Ausbruch von 25 x 25 mm generiert. Aufgrund des größeren Bauraumes für die Sinterstation 2500HS wird hier die Bauteilanzahl auf 63 Dichtewürfel bzw. 42 Quader erhöht, während die Anzahl der Zugstäbe bei gleichmäßiger Verteilung über das gesamte Baufeld aufgrund von Beschränkungen in der Scanneransteuerung unverändert bleibt. Neben den Zugstäben in z-Richtung erfolgt auf beiden Anlagen zusätzlich die Herstellung von jeweils 10 Zugstäben in x-Richtung sowie 10 Zugstäben in y-Richtung, um den Grad der Anisotropie bestimmen zu können. Zur Generierung der Bauteile dient im Falle der Formiga EOS PA2200 Pulver mit einer Auffrischrate von 50 % Neupulver, während für die DTM Sinterstation 2500HS eine Pulvermischung aus 40 % Neupulver, 30 % Altpulver sowie 30 % Overflow-Pulver des gleichen Materials eingesetzt wird. Die Herstellung erfolgt hierbei unter Anwendung der in Tabelle 1 aufgeführten Prozessparameter. Alle hergestellten Zugstäbe werden anschließend in einem externen Prüflabor nach DIN EN ISO 291 bis zum Feuchtegleichgewicht gelagert und anschließend mit einer Zugprüfmaschine vom Typ Zwick Z020 M (MultiXtense) nach DIN EN ISO 527-1 und DIN EN ISO 10350-1 mit einer Abzugsgeschwindigkeit von 50 mm/min geprüft. Die Bauteildichten werden entsprechend einer für das Laser-Sintern üblichen Vorgehensweise mittels Messschraube und Feinwaage ermittelt. Die Messung der Maßabweichungen erfolgt dagegen unter Verwendung eines digitalen Messschiebers mit 3-fach Bestimmung eines jeden Abmaßes. Zur Erzielung einer optimalen Maßhaltigkeit wurden für beide Anlagensysteme vor den Untersuchungen entsprechend der jeweiligen Vorgehensweise von EOS bzw. DTM/3D-Systems die Skalierungs- und Offset-Werte neu bestimmt.

Bild 2: Bauteilanordnung und verwendete Prüfkörper

Links: Bauteilanordnung im Bauraum der EOS Formiga P100

Mitte: Prüfkörper 1 zur Untersuchung des Schrumpfverhaltens in z-Richtung

Rechts: Prüfkörper 2 zur Untersuchung des Schrumpfverhaltens in z-Richtung

|

Fill- |

Scange- |

Hatchabstand |

Schichtdicke |

Pulverbett- |

Flächen- |

|

|

W |

mm/s |

mm |

mm |

°C |

J/cm² |

|

|

EOS Formiga P100 |

21 |

2500 |

0,25 |

0,1 |

174 |

3,36 |

|

DTM Sinterstation 2500HS |

50 |

10000 |

0,20 |

0,1 |

177 |

2,50 |

|

DTM Sinterstation 2500 |

14 |

5080 |

0,15 |

0,1 |

177 |

1,84 |

Tabelle 1: Prozessparameter zur Herstellung der Prüfkörper

Neben den beschriebenen Versuchen zur Reproduzierbarkeit wurden Versuche zur Charakterisierung des nichtlinearen Schrumpfverhaltens in Aufbaurichtung durchgeführt. Diese Versuche werden auf der zuvor verwendeten DTM Sinterstation 2500 jedoch vor deren Upgrade auf ein neues Laser-Scanner-System durchgeführt. Hierzu werden unskalierte Hohlstäbe mit den Abmessungen 22 x 20 x 210 mm mit in einem regelmäßigen Abstand von 20 mm angeordneten Ausbrüchen von 10 x 10 mm (Bild 2 Mitte) hergestellt. Prüfkörper 1 erlaubt aufgrund seines Aufbaues die Messung diverser Abmaße, wodurch das Schrumpfverhalten für unterschiedliche Bauteillängen (10 mm, 30 mm, 50 mm, 70 mm und 110 mm) in Abhängigkeit der z-Höhe charakterisiert werden kann. Insgesamt werden 56 über den Bauraum gleichmäßig verteilte Hohlstäbe unter Verwendung der Parameter aus Tabelle 2 und Nutzung von mit 30 % Neupulver aufgefrischtem PA2200 generiert; Die Auswertung erfolgt anhand von 8 repräsentativen Bauteilen, wovon 4 am vorderen und hinteren Bauraumrand und 4 in Bauraummitte platziert sind. Demgegenüber bildet Prüfkörper 2 (Bild 2 rechts) eine über Stege verbundene Anordnung von Hohlprofilen mit einer Höhe von 10 mm und einem Abstand von je 10 mm. Dadurch wird eine freie Schrumpfung der Hohlprofile in z-Richtung ermöglicht, so dass ein Vergleich zwischen frei schrumpfenden Elementen (Prüfkörper 2) und verbundenen Elementen (Prüfkörper 1) möglich ist. Die Herstellung und Positionierung von Prüfkörper 2 erfolgt entsprechend der von Prüfkörper 1. Die Probekörper werden wiederum unter Verwendung eines digitalen Messschiebers mit 3-facher Bestimmung eines jeden Abmaßes vermessen. Zusätzlich wurde das Abkühlverhalten im Bauraum der Sinterstation 2500 durch Messung der Temperaturverteilung untersucht. Hierzu wurden nach Abschluss der Aufheizphase (25 mm Leerschichten) an der Pulverbettoberfläche über einen Einlegemechanismus vier Funktemperatursensoren entlang der x-Achse ins Pulverbett eingelegt. Gegenüber bisherigen Versuchen war es mit diesem Aufbau erstmals möglich den Temperaturverlauf im Pulverbett über die gesamte Bauhöhe und insbesondere für den Bereich unmittelbar unter Pulverbettoberfläche zu untersuchen. Zur besseren Platzierung wurde die Vorheiztemperatur von der üblichen Prozesstemperatur für PA 12 um 7 K auf 170 °C gesenkt. Die gemessenen Temperaturen sind somit etwa 7 K niedriger als unter realen Prozessverhältnissen.

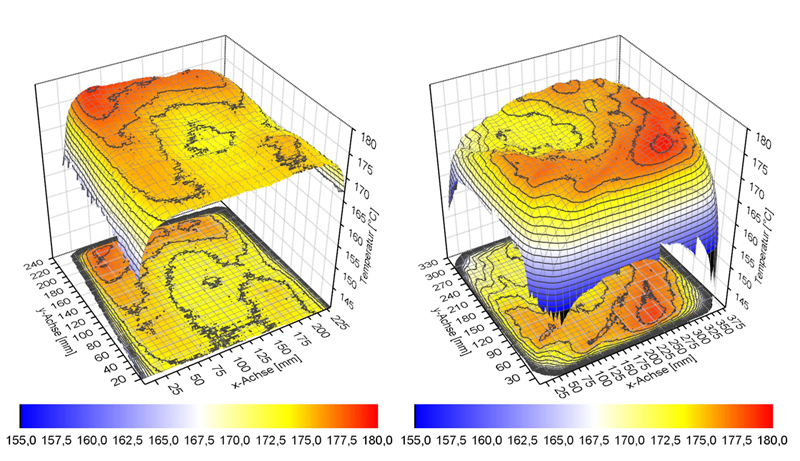

Ein Vergleich der thermischen Verhältnisse bildet die Basis für die Untersuchung der Reproduzierbarkeit der betrachteten Anlagensysteme. Entsprechend der in Kapitel 2 beschriebenen Versuchsaufbauten wird mit einer Thermografiekamera jeweils die Temperaturverteilung an der Pulverbettoberfläche ermittelt. Die aufbereiteten Verteilungen sind in Bild 3 links für die EOS Formiga P100 und rechts für die DTM Sinterstation 2500 dargestellt.

Bild 3: Gemessene Temperaturverteilung an der Pulverbettoberfläche

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500 mit und ohne HS-Upgrade

Beide Temperaturverteilungen weisen Inhomogenitäten sowie eine zum Behälterrand stark abfallende Temperatur auf. Dieser Effekt verstärkt sich vor allem bei der Sinterstation in den Eckbereichen nochmals. Zur Auswertung der Verteilungseffekte wird bei beiden Maschinen der effektive Baubereich betrachtet. Dieser ergibt für die Formiga einen um 15 mm und für die DTM Sinterstation einen um 25 mm auf jeder Seite gegenüber der Gesamtbaufeldgröße reduzierten Baubereich. Bei der EOS Formiga liegt der heißeste Bereich mit 178,0 °C im linken hinteren Bereich des Baufeldes, während der kälteste Bereich mit 169,3 °C die rechte hintere Ecke bildet. Die maximale Temperaturdifferenz beträgt somit 8,7 K, wobei aufgrund der Abschattung durch den Heizstrahler der vordere Bereich des Baufeldes nicht ausgewertet werden kann. Die Temperaturverteilung der Sinterstation 2500 gestaltet sich noch inhomogener. Die maximale Temperaturdifferenz wird zu 10,6 K zwischen dem Hot-Spot im rechten vorderen Bereich von 178,6 °C und dem Cold-Spot von 168,0 °C in der hinteren linken Bauraumecke ermittelt. Dabei fällt auf, dass der gesamte Baufeldbereich hinten links kälter ist, während der vordere und rechte Baufeldbereich insgesamt wärmer ist. Somit sind die schlechtesten Bauteileigenschaften in diesem kälteren Bereich zu erwarten. Derartig große Unterschiede sind für die Formiga nicht zu beobachten. Ursachen für die Inhomogenität der Temperaturverteilung können zum einen der verwendete Heizstrahler sowie zum anderen lokale Unterschiede in der Konvektion an der Pulverbettoberfläche durch die sich einstellenden Inertgasströme im Bauraum sein. Die verwendeten Heizstrahler mit großflächigen Ausschnitten für die Belichtung der Pulverbettoberfläche durch den Laser verstärken die Ausbildung einer inhomogenen Verteilung. Die Entstehung von Hot-Spots kann durch eine lokal höhere Temperatur bzw. Leistungsabgabe des Heizstrahlers beispielsweise durch minimale Variationen im Heizleiterquerschnitt oder durch leichte Unterschiede in der den Heizleiter bedeckenden Carbonschicht, wie bei der Sinterstation 2500, verursacht werden [53-54]. Die kältesten Bereiche im Pulverbett stellen sich zumeist in den Eckbereichen des Bauraumes ein. Hier führt eine verstärkte Wärmeabgabe an den Behältermantel zum Absinken der Temperatur. Beide betrachteten Anlagen bieten keine Möglichkeit die beobachteten lokalen Effekte durch Nachjustierung einzelner Heizbereiche auszugleichen. Auch bei der Sinterstation 2500, bei welcher der Heizstrahler aus zwei einzelnen Heizzonen für den Außen- und Innenbereich des Baufeldes besteht, ist eine Homogenisierung der gemessenen Temperaturverteilung durch Anpassung der Leistungsverhältnisse nicht möglich.

Basierend auf den ermittelten Temperaturverteilungen wird die Reproduzierbarkeit der betrachteten Anlagensysteme untersucht, um mögliche Korrelationen zwischen lokalen Temperaturen und deren Einfluss auf einzelne Kennwerte der Bauteilqualität aufzustellen. Hierzu erfolgt neben der Betrachtung der Zugeigenschaften eine positionsabhängige Charakterisierung der Dichte sowie der Maßhaltigkeit der Bauteile.

Die mechanischen Eigenschaften und deren Reproduzierbarkeit stellen einen entscheidenden Faktor für die Nutzbarkeit eines Verfahrens zur Herstellung von Serienteilen dar. Daher wird der Einfluss der Platzierung sowie der Orientierung auf die Zugeigenschaften untersucht. Die ermittelten Kennwerte für den E-Modul, die Zugfestigkeit sowie die Bruchdehnung beider betrachteten Anlagensysteme sind für die xy-Ebene sowie für die Aufbaurichtung in Tabelle 2 dargestellt.

|

E-Modul |

Zugfestigkeit |

Bruchdehnung |

|||||||||||

|

Mittelwert |

max. Wert |

min. Wert |

Abweichung max. zu min. Wert |

Mittelwert |

max. Wert |

min. Wert |

Abweichung max. zu min. Wert |

Mittelwert |

max. Wert |

min. Wert |

Abweichung max. zu min. Wert |

||

|

N/mm² |

N/mm² |

N/mm² |

% |

N/mm² |

N/mm² |

N/mm² |

% |

% |

% |

% |

% |

||

|

EOS Formiga P100 |

xy |

1788 |

1800 |

1780 |

-1,1 |

51,1 |

51,4 |

50,8 |

-1,2 |

19,8 |

21,1 |

17,5 |

-17,1 |

|

z |

1793 |

1820 |

1760 |

-3,3 |

49,4 |

50,0 |

46,6 |

-6,8 |

10,3 |

14,0 |

5,4 |

-61,4 |

|

|

Δzx [%] |

0,3 |

-3,3 |

-48,0 |

||||||||||

|

DTM Sinter-station 2500HS |

xy |

1790 |

1870 |

1720 |

-8,0 |

50,8 |

51,9 |

49,6 |

-4,4 |

16,1 |

17,0 |

15,2 |

-10,6 |

|

z |

1847 |

1910 |

1710 |

-10,5 |

50,0 |

51,3 |

44,6 |

-13,1 |

9,7 |

12,0 |

5,5 |

-54,2 |

|

|

Δzx [%] |

3,2 |

-1,6 |

-39,8 |

||||||||||

Tabelle 2: Ermittelte Zugeigenschaften und ihre Variationsspanne

Insgesamt betrachtet ergeben sich für beide Anlagen trotz starker Unterschiede in den verwendeten Prozessparametern relativ vergleichbare Ergebnisse für die einzelnen Größen. Der Vergleich beider Anlagensysteme zeigt, dass die Formiga als neueres Anlagensystem mit geringeren Temperaturschwankungen auf der Pulverbettoberfläche zum überwiegenden Teil auch kleinere Variationsspannen aufweist als die im Grundaufbau ältere DTM Sinterstation 2500HS. Eine Ausnahme bildet hier die Bruchdehnung, bei welcher die Variationsbreite über dem Niveau der Sinterstation liegt. Jedoch werden hier für die Formiga zum Teil deutlich höhere Bruchdehnungen erreicht. Betrachtet man die Variationsbreite innerhalb einer Orientierung, so fällt auf, dass stets die Bruchdehnung die größte Spanne der ermittelten Kennwerte aufweist. Gleichzeitig sind die Abweichungen innerhalb der xy-Ebene stets geringer als in Aufbaurichtung. Somit ist die Bruchdehnung in z-Richtung in Bezug auf die mechanischen Eigenschaften die Kenngröße, welche am sensibelsten auf Prozessschwankungen zu reagieren scheint. Dies zeigt sich auch im Übergang von einem Bruch mit Streckgrenze im oberen Bereich der Kennwerte zu einem Sprödbruch ohne Streckgrenze im unteren Bereich. Durch diesen Umstand stellt die Bruchdehnung in Aufbaurichtung auch hinsichtlich der Bauteilauslegung die kritischste Größe im Bezug auf die Bauteilreproduzierbarkeit beim Laser-Sintern dar, und kann als Indikator für einen stabilen Prozess eingesetzt werden. Auch für die Anisotropie ergibt sich der stärkste Effekt für die Bruchdehnung, bei welcher die Abweichungen zwischen ca. 40 und 50 % liegen, während die Unterschiede für alle anderen Kennwerte im vorliegenden Vergleich unter 3,5 % betragen.

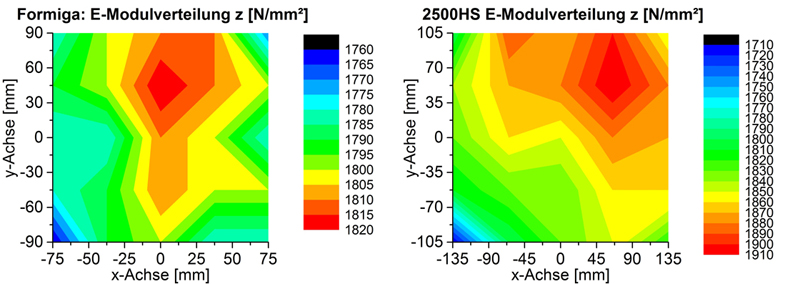

Zur Korrelation der einzelnen Kennwerte in Aufbaurichtung mit lokalen Temperaturunterschieden im Pulverbett werden die ermittelten Daten in Flächendiagramme überführt, welche die einzelnen Werte positionsabhängig darstellen (s. Bild 4 bis Bild 6).

Bild 4: E-Modulverteilung in Aufbaurichtung

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

Werden die in Bild 4 für beide Anlagensysteme dargestellten Verteilungen für den E-Modul mit den Temperaturverteilungen aus Bild 3 verglichen, kann kein direkter Zusammenhang abgeleitet werden. Eine Korrelation von höchster Pulverbetttemperatur mit den höchsten ermittelten Werten für den E-Modul scheint nicht nachweisbar. Das Auftreten der schlechtesten Werte in der vorderen linken Ecke der Formiga kann aufgrund der Abschattung in der Thermografieaufnahme ebenfalls nicht mit Temperaturdaten korreliert werden. Der Bereich der niedrigsten für die DTM Sinterstation 2500HS ermittelten Werte korreliert ebenfalls nicht mit den absolut niedrigsten Temperaturen aus der Temperaturverteilung. Werden die Ecken als bekannte kritische Bereiche vernachlässigt, schwankt der E-Modul in einem Großteil des Baufeldes für die Formiga lediglich um 40 N/mm², während er für die Sinterstation über einen Bereich von 120 N/mm² schwankt.

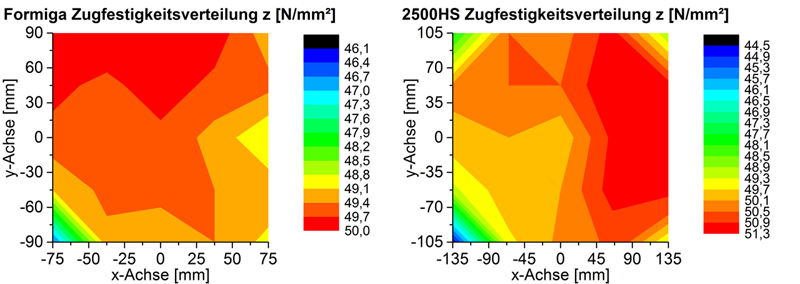

Die in Bild 5 für die Zugfestigkeit dargestellten Verteilungen zeigen dagegen einen deutlich stärkeren Zusammenhang mit den ermittelten Temperaturverteilungen. Die Bereiche maximaler Festigkeit entsprechen in guter Übereinstimmung den Bereichen höchster Vorwärmtemperaturen. Mit Ausnahme der vorderen linken Ecke und des rechten Randes liegt die Zugfestigkeit für die Formiga zwischen 49 und 50 N/mm² und weist somit eine sehr hohe Reproduzierbarkeit auf. Lediglich an der linken vorderen Ecke kommt es zu einem deutlichen Abfall des Kennwertes. Vermutlich stellt sich in diesem Bereich auch die insgesamt kälteste Vorwärmtemperatur ein, was allerdings aufgrund der Abschattung des Heizstrahlers durch die ermittelte Temperaturverteilung nicht nachgewiesen werden kann. Auch für die Zugfestigkeit zeigt sich die höhere Schwankungsbreite der Sinterstation für weite Bereiche des Baufeldes. Werden die Eckbereiche vernachlässigt, liegt diese mit 2 N/mm² im Vergleich zur Formiga doppelt so hoch. Möglicherweise verstärkt hier die um 0,86 J/cm² niedrigere Energiedichte den Effekt der zusätzlich höheren Temperaturabweichung auf die Zugfestigkeit.

Bild 5: Zugfestigkeitsverteilung in Aufbaurichtung

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

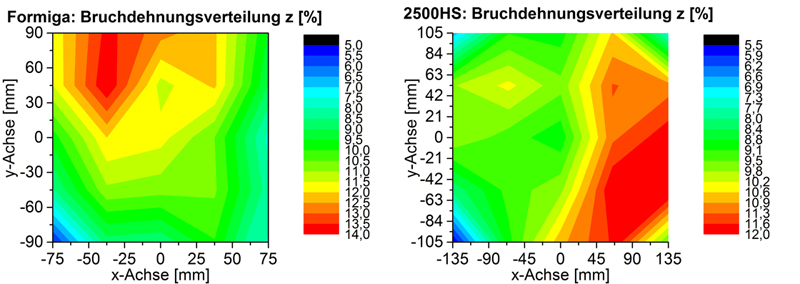

Die in Bild 6 dargestellte Verteilung für die Bruchdehnung beider Anlagen zeigt, verglichen mit dem E-Modul und der Zugfestigkeit, einen deutlich stärkeren positionsabhängigen Effekt. Der Effekt der Temperaturschwankung wirkt sich somit auf die Bruchdehnung verstärkt aus. Heiße Bereiche im Baufeld sind durch sehr hohe Bruchdehnungen gekennzeichnet, während schon leicht niedrigere Temperaturen zu einer deutlichen Reduktion der Bruchdehnung führen, was sich zu den kältesten Bereichen hin noch verstärkt. Hierdurch ergeben sich für beide Anlagen sehr inhomogene Verteilungen für die Bruchdehnung, was die Bedeutung der Bruchdehnung in Aufbaurichtung als kritische Größe in Bezug auf einen robusten Prozess unterstreicht. Unter Vernachlässigung der Eck- und Randbereiche ergeben sich trotzdem Wertedifferenzen von 5,5 % für Formiga bzw. 4 % für die Sinterstation.

Bild 6: Bruchdehnungsverteilung in Aufbaurichtung

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

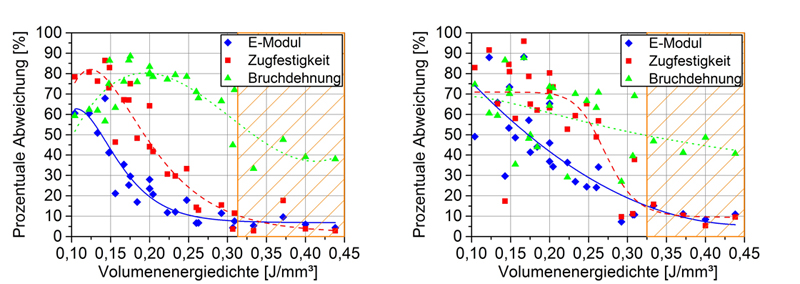

In weiterführenden Untersuchungen (siehe auch [55]) konnte für die beiden betrachteten Anlagensysteme nachgewiesen werden, dass durch eine Erhöhung der Energiedichte die durch die inhomogene Temperaturverteilung bedingten Abweichungen der mechanischen Eigenschaften in z-Richtung reduziert werden können, Bild 7. Durch eine zunehmende Energiedichte sinken für beide Anlagen die prozentualen, positionsbedingten Abweichungen der mechanischen Eigenschaften und nähern sich einem konstanten Niveau an. Dieses wird für die Formiga bei ca. 0,31 J/mm³ und für die Sinterstation ab etwa 0,325 J/mm³ erreicht. Die Ergebnisse zeigen, dass in diesem Bereich für E-Modul und die Zugfestigkeit Abweichung von lediglich 5 bis 10 % realisierbar sind. Für die Bruchdehnung ergeben sich zwar auch in diesem Bereich noch Abweichungen zwischen 30 bis 50 %, allerdings liegen die Kennwerte insgesamt auf einem höheren Niveau. Insgesamt betrachtet lassen sich in diesen Energiedichtebereichen also homogenere Eigenschaftsverteilungen erreichen.

Bild 7: Abhängigkeit der positionierungsbedingten Abweichungen der mechanischen Eigenschaften in z-Richtung im Bauraum von der Volumenenergiedichte

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

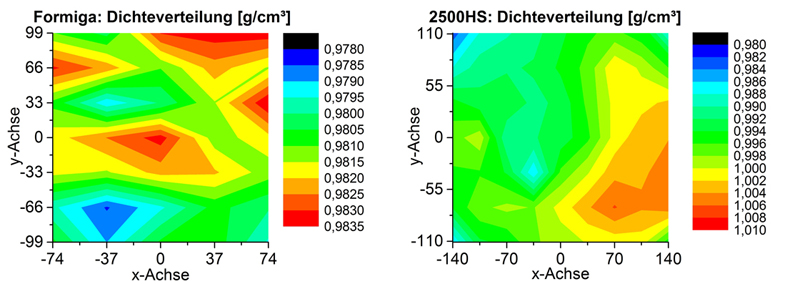

Neben den mechanischen Eigenschaften wird die positionsabhängige Bauteildichte beider Anlagensysteme betrachtet. Die ermittelten Mittel-, Maximal- und Minimalwerte sowie deren maximale Abweichung sind in Tabelle 3 zusammengefasst. Beide Anlagensysteme weisen bezogen auf eine Feststoffdichte von 1,02 g/cm³ [56] im Mittel eine sehr hohe Bauteildichte mit einer Porosität von lediglich 3,8 % für die Formiga bzw. 2,4 % im Falle der Sinterstation auf. Dabei sind die erreichten Bauteildichten für die Sinterstation geringfügig höher als die der Formiga, während die maximale Abweichung der Werte für letztere lediglich 0,5 % beträgt. Die Bauteilherstellung mit den Standardparametern scheint hier robuster gegen Abweichungen der Bauteildichte zu sein als die mit einer niedrigeren Energiedichte hergestellten Teile der Sinterstation, bei welcher die Abweichung 2,3 % beträgt.

|

Bauteildichte |

Maßabweichung xy außen |

Maßabweichung xy innen |

||||||||||

|

Mittelwert |

max. Wert |

min. Wert |

Abweichung max. zu min. Wert |

Mittelwert |

max. Wert |

min. Wert |

Abweichung max. zu min. Wert |

Mittelwert |

max. Wert |

min. Wert |

Abweichung max. zu min. Wert |

|

|

g/cm³ |

g/cm³ |

g/cm³ |

% |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

|

|

EOS |

0,981 |

0,984 |

0,978 |

-0,5 |

-0,09 |

0,01 |

-0,13 |

0,14 |

-0,01 |

0,06 |

-0,07 |

0,14 |

|

DTM |

0,996 |

1,010 |

0,983 |

-2,3 |

0,08 |

0,24 |

-0,04 |

0,28 |

-0,05 |

0,20 |

-0,22 |

0,43 |

Tabelle 3: Ermittele Bauteildichten und Maßabweichungen

Werden diese Aussagen mit der Verteilung der Dichtewerte im Bauraum verglichen, zeigt sich die Robustheit der Formiga bezüglich der Bauteildichte noch deutlicher. Zwischen der Dichteverteilung und der inhomogenen Temperaturverteilung lassen sich im Falle der Formiga keine Zusammenhänge erkennen. Dagegen entspricht die Dichteverteilung der DTM Sinterstation 2500HS in guter Übereinstimmung der Temperaturverteilung auf dem Baufeld, sodass eine direkte Korrelation zwischen Temperatur und Bauteildichte vorliegt. Bereiche maximaler und minimaler Dichte entsprechen hierbei den Bereichen mit maximalen und minimalen Temperaturen. Somit wird die Dichteverteilung für die bei der Sinterstation verwendeten Parameter mit einer Energiedichte von 2,5 J/cm² maßgeblich von der Temperaturverteilung bestimmt, während die Dichteverteilung der Formiga bei einer Energiedichte 3,36 J/cm² unabhängig von der Vorwärmtemperatur und damit robust ist.

Bild 8: Verteilung der Bauteildichte in der xy-Ebene

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

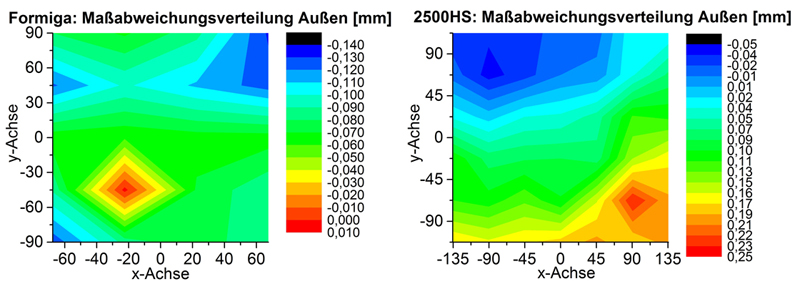

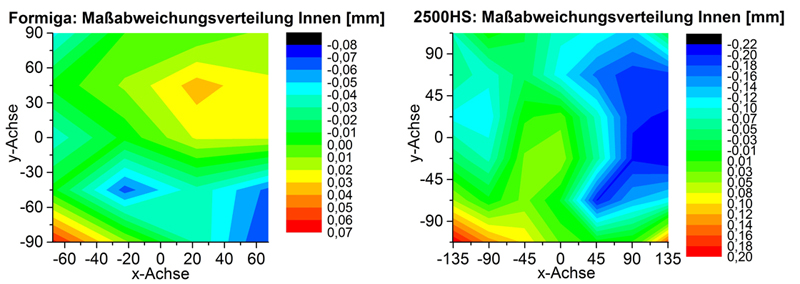

Als weitere Kenngröße wird die positionsabhängige Maßhaltigkeit betrachtet. Die ermittelten mittleren, maximalen und minimalen Maßabweichungen sowie die maximale Spanne sind in Tabelle 3 aufgeführt, wobei die jeweilige Maßabweichung der x- und der y-Richtung zu einem Kennwert der xy-Ebene gemittelt wurden. Dabei wird zwischen Bauteilaußen und Bauteilinnenmaßen unterschieden. Die gemittelten Maßabweichungen beider Anlagensysteme ergeben für die Außenmaße eine Abweichung vom Sollmaß von ca. 1/10 mm, während die mittlere Abweichung der Innenmaße mit etwa 5/100 mm noch darunter liegt. Diese Werte entsprechen für eine Bauteilgröße von 35 x 35 mm der typischerweise beim Laser-Sintern erreichbaren Maßhaltigkeit. Wird zusätzlich der maximale und der minimale Abweichungswert berücksichtigt, zeigt sich, dass die lasergesinterten PA12-Teile im Bereich einer Präzisionsfertigung für nicht werkzeuggebundene Maße nach dem DIN-Entwurf 16742 unter Anwendung einer Toleranzgruppe TG5 liegen. Als Grenzabmaße sind hier für das Außenmaß von 35 mm ±0,27 mm und für das Innenmaß von 25 mm ±0,23 mm zulässig. Die ermittelten Werte zeigen zudem im Vergleich zur Sinterstation für die Formiga im gesamten Bauraum eine deutlich kleinere Spanne zwischen maximaler und minimaler Maßabweichung von 0,14 mm. Für die Sinterstation beträgt hier die maximale Spanne 0,43 mm. Wird die Verteilung der Maßabweichung im Bauraum aus Bild 9 und Bild 10 mit einbezogen, zeigen sich für die Formiga keine ersichtlichen Zusammenhänge mit vorherigen Messergebnissen, womit die Maßhaltigkeit weitestgehend von der eingebrachten Energie des Lasers bestimmt wird. Für die Sinterstation 2500HS scheint dagegen ein gewisser Zusammenhang zwischen Temperaturverteilung und Maßhaltigkeit der Bauteilaußen- und Innenmaße zu bestehen. So ergeben sich die betragsmäßig maximalen Abweichungen jeweils in heißen oder kalten Bereichen, wobei für die Außenmaße maximale positive Abweichungen in wärmeren Gebieten und maximale negative Abweichungen in kälteren Bereichen anzusiedeln sind. Dieser Trend kehrt sich für die Innenmaße um. Die Ergebnisse belegen, dass durch höhere Energiedichten scheinbar der Einfluss der Temperaturverteilung auf die Maßhaltigkeit reduziert werden kann. Insgesamt gesehen liegen die Maßabweichungen innerhalb bestimmter Grenzab-maße, allerdings ist die Wiederholgenauigkeit vor allem für die Sinterstation schon innerhalb eines Prozesses eingeschränkt. Hierdurch kann bezüglich der Maßhaltigkeit nur von einer eingeschränkten Reproduzierbarkeit ausgegangen werden.

Bild 9: Positionsabhängige Maßhaltigkeit für Bauteilaußenmaße in der xy-Ebene

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

Bild 10: Positionsabhängige Maßhaltigkeit für Bauteilinnenmaße in der xy-Ebene

Links: EOS Formiga P100; Rechts: DTM Sinterstation 2500HS

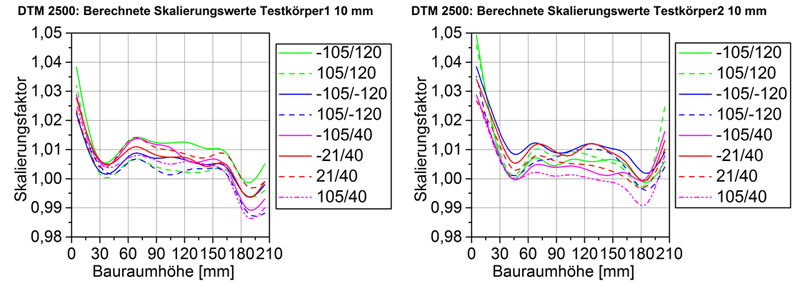

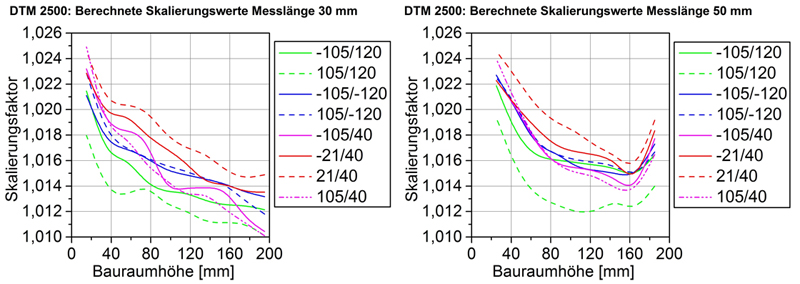

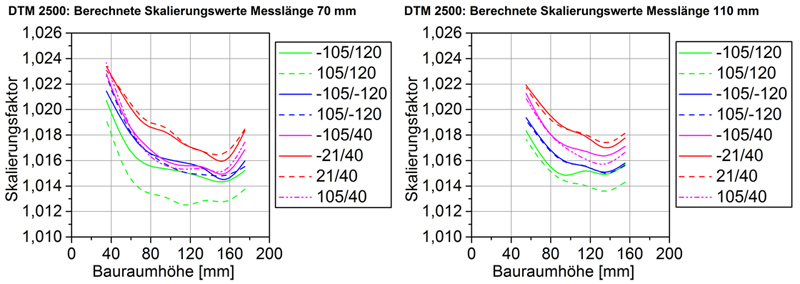

Neben Effekten an der Pulverbettoberfläche beim Aufschmelzen des Pulvers haben aufgrund unterschiedlicher Abkühlgeschwindigkeiten auch Effekte innerhalb des Pulverbettes einen entscheidenden Einfluss auf die sich einstellende Bauteilqualität. Standardmäßig wird in neueren Anlagensystemen zum Ausgleich der höhenabhängigen Effekte eine sich linear mit Höhe reduzierende Skalierung eingesetzt. Dennoch stellt die Reproduzierbarkeit der Maßhaltigkeit in Aufbaurichtung ein bekanntes Problem dar. Daher wird das inhomogene Schrumpfverhalten in Abhängigkeit der Bauteillänge für verschiedene Positionen im Bauraum einer DTM Sinterstation 2500 betrachtet. In einem ersten Vergleich werden hierzu die berechneten Skalierungsfaktoren einer zusammenhängend schrumpfenden Struktur (Testkörper 1) sowie einer freischrumpfenden Struktur (Testkörper 2) gegenübergestellt. Die höhenabhängigen Verläufe der Skalierungswerte beider Testkörper für eine Bauteillänge von 10 mm ergeben sich aus Bild 11.

Bild 11: Höhenabhängige z-Skalierungswerte für eine Bauteillänge von 10 mm

Links: Testkörper 1; Rechts: Testkörper 2

Beide Testkörper weisen einen sehr ähnlichen, nicht linearen Verlauf der Skalierungswerte auf. Es zeigt sich somit, dass eine lineare Korrektur nicht ausreichend zur Einhaltung enger Maßtoleranzen ist. Beide Verläufe weisen im Bereich von etwa 60 bis 165 mm einen annähernd konstanten Schrumpfwert auf, während der Schrumpf zu kleineren sowie zu höheren Bauraumhöhen jeweils ein lokales Minimum im Bereich 30 bis 45 mm bzw. 180 bis 195 mm mit einer Abnahme des Skalierungswertes um 0,05 bis 0,2 bildet. Zu Bauprozessbeginn sowie zum -ende hin ergeben sich dagegen gegenüber diesen Minima deutlich höhere Skalierungswerte, die zumeist signifikant über dem Niveau der restlichen Höhen liegen. So liegen die maximalen Skalierungswerte zu Beginn des Prozess zwischen 1,02 und 1,05. Eine eindeutige Abhängigkeit von der Bauteilpositionierung kann aus den für eine Bauteillänge von 10 mm gemessenen Werten nicht abgeleitet werden. Aufgrund der nur geringfügigen Unterschiede zwischen den Skalierungskurven von verbundenen bzw. freischrumpfenden Bauteilen wird für die Untersuchung weiterer Längen der Testkörper 1 eingesetzt. Als Bauteillängen wurden 30 mm, 50 mm, 70 mm sowie 110 mm betrachtet, wobei die Anzahl der Messpunkte mit zunehmender Messlänge abnimmt, Bild 12 und Bild 13.

Bild 12: Höhenabhängige z-Skalierungswerte

Links: Messlänge 30 mm; Rechts: Messlänge 50 mm

Bild 13: Höhenabhängige z-Skalierungswerte

Links: Messlänge 70 mm; Rechts: Messlänge 110 mm

Werden die Skalierungsfunktionen der verschiedenen Messlängen betrachtet und mit dem Verlauf für 10 mm verglichen, zeigen sich deutliche Unterschiede. Zum einen ergeben sich für die Messlängen größer als 10 mm signifikante Unterschiede zwischen den einzelnen Positionen, zum anderen verändert sich der Kurvenverlauf zunehmend. So weisen Bauteile am hinteren Baufeldrand die geringsten Schrumpfwerte auf, während Bauteile in der Mitte des Bauraumes am stärksten schrumpfen. Zusätzlich nimmt die maximale Differenz von maximalem und minimalem Skalierungswert mit zunehmender Messlänge ab. Beträgt diese für eine Messlänge von 10 mm 0,06, reduziert sich diese für eine Messlänge von 110 mm auf lediglich 0,009. Gleichzeitig erhöht sich der mittlere Skalierungswert zwischen 10 und 30 mm sprunghaft um etwa 1 % ohne sich für einen weiteren Anstieg der Messlänge signifikant weiter zu erhöhen. Somit ist vor allem die Maßhaltigkeit von kleinen Bauteilen sehr stark von der Bauraumlage in z-Höhe abhängig. Für alle Messlängen zwischen 30 und 110 mm ergibt sich bis zu einer Bauraumhöhe von 120 mm ein streng monoton abnehmender Skalierungswert. Während dieser für eine Messlänge von 30 mm zwischen 120 bis 200 mm weiter abfällt, nimmt dieser für die anderen Messlängen bei größeren Bauhöhen wieder zu und zeigt somit zumindest zum Bauprozessende hin ein ähnliches Verhalten wie für eine Bauteillänge von 10 mm. Die durchgeführten Untersuchungen belegen somit stark positions- und höhenabhängige Skalierungswerte. Bei den derzeitigen linearen Skalierungsverfahren führt dies zwangsweise zu einer mangelnden Reproduzierbarkeit der Maßhaltigkeit in z-Richtung. Zukünftige Entwicklungen erfordern hier gleichmäßigere Abkühlbedingungen im Bauraum oder ein optimiertes positions- und bauteillängenabhängiges Skalierungsverfahren.

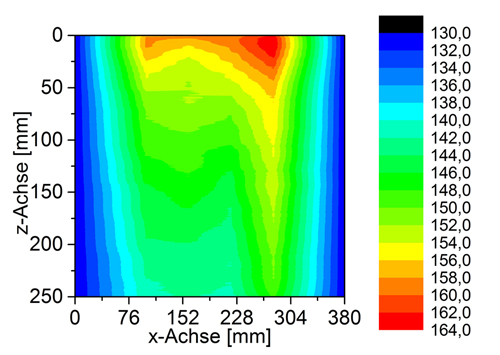

Die Ursachen für dieses nicht-lineare und stark positionsabhängige Skalierungsverhalten resultiert aus dem Abkühlverhalten im Pulverbett während und nach dem Prozess. In Bild 14 ist das mittels Funktemperatursensoren gemessene Abkühlverhalten im Pulverbett während des Prozesses für die betrachtete DTM Sinterstation 2500 dargestellt. Die Verteilung zeigt, dass sich die inhomogene Temperaturverteilung der Pulverbettoberfläche (Bild 3 rechts) innerhalb des Pulverbettes fortsetzt und sich nicht mit zunehmender Tiefe ausgleicht. Insgesamt ergibt sich hierdurch eine sehr inhomogene Verteilung, welche aufgrund der unterschiedlichen Abkühlgradienten in einer starken Positionsabhängigkeit des Abkühlverhaltens resultiert, wie auch die Untersuchungen zum Skalierungsverhalten gezeigt haben. So kühlt der Bauraum schon während des Prozesses durch die niedrigere Manteltemperatur von 130 °C (Standard Sinterstation 2500) von außen nach innen ab. Zudem sinkt die Temperatur mit zunehmendem Abstand von der Pulverbettoberfläche. Hierbei zeigt sich, dass erst nach etwa 150 mm Bauhöhe die Temperaturdifferenz zur Pulverbettoberfläche 22 K beträgt, was in etwa der Differenz zwischen Vorheiztemperatur und Kristallisationstemperatur (ca. 152 °C) von PA 12 entspricht. Somit konnte erstmals ein direkter Nachweis für die isotherme Prozessführung beim Laser-Sintern mit gleichzeitigem Vorliegen von Schmelze und Feststoff erbracht werden. Untersuchungen von Rietzel in [24] zeigen jedoch, dass bei langsamen Abkühlvorgängen und zunehmender Unterkühlung der Schmelze auch isotherme Kristallisationseffekte auftreten können, wodurch der Bereich der isothermen Prozessführung zu geringeren Bauhöhen verschoben wird. Somit kann lediglich ein genereller Nachweis der isothermen Prozessführung erbracht werden. Eine Quantifizierung, wie lange und bis zu welcher Bauhöhe dieser Zustand anhält, ist auf Basis jetziger Erkenntnisse nicht möglich und muss in weiterführenden Untersuchungen betrachtet werden

Bild 14: Temperaturverteilung in der xz-Ebene im Pulverbett während des Bauprozesses bis zu einer Bauhöhe von 250 mm

Im Rahmen der durchgeführten Untersuchungen wurde ein erweitertes Verständnis zu Einflüssen auf die Reproduzierbarkeit von Laser-Sintern-Anlagen generiert. So konnte erstmals für zwei unterschiedliche Anlagensysteme ein direkter Zusammenhang zwischen der lokalen Temperatur im Bauraum und den Bauteileigenschaften nachgewiesen werden. Eine derartige Korrelation konnte allgemeingültig für die Zugfestigkeit und die Bruchdehnung in Aufbaurichtung belegt werden. Für einen niedrigeren Energieeintrag unterhalb einer in zukünftigen Arbeiten näher zu bestimmenden Grenzenergiedichte ergeben sich zudem Abhängigkeiten für die Dichte sowie die Maßhaltigkeit. Oberhalb dieser Grenze ergibt sich für diese Kenngrößen eine robustere Prozessführung unabhängig von lokalen Temperaturunterschieden der Pulverbetttemperatur. In zukünftigen Untersuchungen wird noch geprüft, ob eine derartige Grenze auch für die Zugfestigkeit und die Bruchdehnung gefunden werden kann. Insgesamt konnte gezeigt werden, dass eine homogenere Temperaturverteilung in Kombination mit einem höheren Energieeintrag auch zu reproduzierbareren Bauteileigenschaften führt. Dennoch belegen die Ergebnisse auch, dass in zukünftiger Anlagentechnik eine Reduzierung der Temperaturdifferenzen auf der Pulverbettoberfläche dringend notwendig ist, um die Reproduzierbarkeit der Prozessergebnisse innerhalb eines Prozesses zu steigern. Des Weiteren wurde die Bruchdehnung in z-Richtung als gegenüber Prozessschwankungen sensibelste Prozessgröße identifiziert. Sie kann somit als Indikator für eine robuste und reproduzierbare Prozessführung eingesetzt werden. Mit Ausnahme der Bruchdehnung innerhalb der xy-Ebene konnten trotz stark abweichender Prozessstrategien für beide Anlagen vergleichbare mechanische Kennwerte und Bauteildichten erzielt werden. Somit konnte nachgewiesen werden, dass trotz unterschiedlicher Einstellungen unterschiedliche Anlagentypen vergleichbare Bauteilergebnisse liefern können, wobei die Schwankungsbreiten der einzelnen Kennwerte für die einzelnen Anlagen weiter zu reduzieren sind. Die durchgeführten Untersuchungen zum Schrumpfungsverhalten in z-Richtung verdeutlichen erstmals die starke Abhängigkeit des Schrumpfes sowohl von der Bauteillänge als auch der Bauraumhöhe. Deutliche Abweichungen treten durch den nicht linearen Verlauf im Vergleich zu den in der Literatur beschriebenen linearen oder exponentiellen Verläufen auf. Die Ursachen für dieses Verhalten wurden in dem inhomogenen Abkühlverhalten innerhalb des Pulverbettes gefunden. Gleichzeitig konnte durch Temperaturmessungen innerhalb des Pulverbettes über die gesamte Bauhöhe hinweg erstmals ein direkter Nachweis über die isotherme Prozessführung beim Laser-Sintern erbracht werden.

Die dargestellten Untersuchungen bilden die Basis für die Entwicklung eines neuen Multi-zonentemperiersystems, welches eine aktive Beeinflussung der Temperaturführung beim Abkühlen sowie eine homogene Einstellung der Temperaturverteilung auf der Pulverbettoberfläche erlauben soll. Dieses System befindet sich derzeit im Aufbau und wird in die, auch für die hier beschriebenen Versuche verwendeten, DTM Sinterstation 2500HS integriert.

Die Autoren möchten der Deutschen Forschungsgemeinschaft (DFG) für die Forschungsförderung im Rahmen des Projektes „Grundlagen für ein Qualitätssicherungssystem angewandt auf Rapid Manufacturing Prozesse“ danken.

[1] Abele, E.: Herausforderungen für die Produktion(sforschung) 2020, In: Präsentation auf den 10. Karlsruher Arbeitsgesprächen Produktionsforschung 2010, Karlsruhe, BMBF, 2010.

[2] Wohlers, T.: Wohlers Report 2011- State of the Industry, Fort Collins, Colorado, Wohlers Associates Inc., 2011.

[3] VDI 3404: Generative Fertigungsverfahren - Rapid-Technologien (Rapid Prototyping): Grundlagen, Begriffe, Qualitätskenngrößen, Liefervereinbarungen, 2009.

[4] VDI 3405 Blatt 1 Entwurf: Additive Fertigungsverfahren, Rapid Manufacturing - Laser-Sintern von Kunststoffbauteilen: Güteüberwachung, 2012.

[5] Hague, R.; Campell, I.; Dickens, P.: Implications on Design of Rapid Manufacturing, In: Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, Bd. 217 (2003) Nr. 1, S. 25-30.

[6] Atzeni, E.; Iuliano, L.; Minetoly, P.; Salmi, A.: Redesign and Cost Estimation of Rapid Manufactured Plastic Parts, In: Rapid Prototyping Journal, Bd. 16 (2010) Nr. 5, S. 308-317.

[7] Hague, R.; Mansour, S.; Saleh, N.: Design Opportunities with Rapid Manufacturing, In: Rapid Prototyping Journal, Bd. 23 (2003) Nr. 4, S. 346-356.

[8] Zäh, M.F.: Wirtschaftliche Fertigung mit Rapid-Technologien - Anwender-Leitfaden zur Auswahl geeigneter Verfahren, 1. Auflage, München - Wien, Carl Hanser Verlag, 2006.

[9] Wartzack, S.; Drummer, D.; Wittmann, S.; Stuppy, J., et al.: Besonderheiten bei der Auslegung und Gestaltung lasergesinterter Bauteile, In: RTejournal, Bd. 7 (2010).

[10] Becker, R.; Grzesiak, A.; Henning, A.: Rethink assembly design, In: Assembly Automation, Bd. 25 (2005) Nr. 4, S. 262-266.

[11] Wooten, J.: Aeronautical Case Studies Using Rapid Manufacture, In: Hopkinson, N., Hague, R.J.M., Dickens, P.M. (Hrsg.): Rapid Manufacturing - An Industrial Revolution for the Digital Age, Weinheim, Wiley Verlag, 2006, S. 233-239.

[12] Levy, G.N.; Schindel, R.; Kruth, J.P.: Rapid Manufacturing and Rapid Tooling with Layer Manufacturing (LM) Technologies, State of the Art and Future Perspectives, In: CIRP Annals - Manufacturing Technology, Bd. 52 (2003) Nr. 2, S. 589-609.

[13] Lyons, B.: Additive Manufacturing in Aerospace: Examples and Research Outlook, In: The Bridge, Bd. 42 (2012) Nr. 1, S. 13-19.

[14] Stein, G.N.: Development of high-density nylon using direct manufacturing-selective laser sintering, In: Technology review journal, (2006), S. 67 - 79.

[15] Spielman, R.: Space Applications, In: Hopkinson, N., Hague, R.J.M., Dickens, P.M. (Hrsg.): Rapid Manufacturing - An Industrial Revolution for the Digital Age, Weinheim, Wiley Verlag, 2006, S. 241-246.

[16] Masters, M.; Velde, T.; McBagonluri, F.: Rapid Manufacturing in the Hearing Industry, In: Hopkinson, N., Hague, R.J.M., Dickens, P.M. (Hrsg.): Rapid Manufacturing - An Industrial Revolution for the Digital Age, Weinheim, Wiley Verlag, 2006, S. 195-208.

[17] Lindemann, U.; Reichwald, R.; Zäh, M.F.: Individualisierte Produkte – Komplexität beherrschen in Entwicklung und Produktion, Berlin Heidelberg, Springer, 2006.

[18] Grzesiak, A.; Becker, R.: Light weight design for Additive Manufacturing of Plastic Componentns in the Automation - Design Rules and Industrial Test Cases, In: Rietzel, D., Kühnlein, F., Drummer, D. (Hrsg.): Additive Fertigung - vom Prototyp zur Serie, Universität Erlangen-Nürnberg, Lehrstuhl für Kunststofftechnik, 2009, S. 83-96.

[19] Hopkinson, N.: Production Economics of Rapid Manufacturing, In: Hopkinson, N., Hague, R.J.M., Dickens, P.M. (Hrsg.): Rapid Manufacturing - An Industrial Revolution for the Digital Age, Weinheim, Wiley Verlag, 2006, S. 147-156.

[20] Telenko, C.; Seepersad, C.C.: A Comparison of Energy Efficiency of Selective Laser Sintering and Injection Molding of Nylon Parts, In: Rapid Prototyping Journal, Bd. 18 (2012) Nr. 6, S. 472-481.

[21] Dotchev, K.; Yusoff, W.: Recycling of Polyamide 12 based Powders in the Laser Sintering Process, In: Rapid Prototyping Journal, Bd. 15 (2009) Nr. 3, S. 192-203.

[22] Wegner, A.; Witt, G.: Betrachtung zur Pulvernutzungsdauer beim Laser-Sintern und Einfluss der Prozessführung auf die Entstehung von Ausschussbauteilen, In: RTejournal, Bd. 9 (2012).

[23] Pham, D.T.; Dotchev, K.D.; Yusoff, W.A.Y.: Detoriation of Polyamide Powder Properties in the Laser Sintering Process, In: Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, Bd. 222 (2008) Nr. 11, S. 2163-2176.

[24] Rietzel, D.: Werkstoffverhalten und Prozessanalyse beim Laser-Sintern von Thermoplasten, Dissertation, Friedrich-Alexander Universität Erlangen-Nürnberg, 2011.

[25] Wohlers, T.: Wohlers Report 2009- State of the Industry, Fort Collins, Colorado, Wohlers Associates Inc., 2009.

[26] Rietzel, D.; Kühnlein, F.; Drummer, D.: Selektives Lasersintern von teilkristallinen Thermoplasten, In: Rietzel, D., Kühnlein, F., Drummer, D. (Hrsg.): Additive Fertigung - vom Prototyp zur Serie, Universität Erlangen-Nürnberg, Lehrstuhl für Kunststofftechnik, 2009, S. 57-71.

[27] Goodridge, R.D.; Hague, R.J.M.; Tuck, C.J.: An Empirical Study into Laser Sintering of Ultra-High Molecular Weight Polyethylene (UHMWPE), In: Journal of Materials Processing Technology, Bd. 210 (2010), S. 72-80.

[28] Fiedler, L.; Androsch, R.; Mileva, D.; Radusch, H.-J., et al.: Experimentelle Simulation der Physikalischen Alterung von Lasersinterpulvern, In: Zeitschrift Kunststofftechnik, Bd. 6 (2010) Nr. 1, S. 20-32.

[29] Fiedler, L.; Garcia Correa, L.O.; Radusch, H.-J.: Evaluation of Polyproplene Powder Grades in Consideration of the Laser Sintering Processibility, In: In: Zeitschrift Kunststofftechnik, Bd. 3 (2007) Nr. 4, S. 1-14.

[30] Radusch, H.-J.; Fiedler, L.; Hähndel, A.; Gerken, J.: Polypropylene Based Blends for Laser Sintering Technology, In: Tagungsband: Fortschritte in der Kunststofftechnik - Theorie und Praxis, Fachhochschule Osnabrück, 2011, S. 1-9.

[31] Blömer, J.: Material und Prozessentwicklung für das Lasersintern: neue Materialien und Mehrkomponenten-Werkstoffe, In: Tagungsband Fachtagung Rapid Prototyping 15.11.2012, Lemgo, 2012.

[32] Goodridge, R.D.; Tuck, C.J.; Hague, R.J.M.: Laser Sintering of Polyamides and other Polymers, In: Progress in Material Science, Bd. 57 (2012) Nr. 2, S. 229-267.

[33] Soe, S.P.: Quantitative Analysis on SLS Part Curling Using EOS P700 Maschine, In: Journal of Material Processing Technology, Bd. 212 (2012), S. 2433-2442.

[34] Diller, T.; Sreenivasan, R.; Beaman, J.; Bourell, D.; LaRocco, J.: Thermal Model of the Build Environment for Polyamide Powder Selective Laser Sintering, In: Bourell, D. (Hrsg.): Proceedings of the 21st Annual International Solid Freeform Fabrication Symposium (SSF 2010), The University of Texas at Austin, 2010, S. 539-548.

[35] Yuan, M.; Bourell, D.: Efforts to Reduce Part Bed Thermal Gradients during Laser Sintering Processing, In: Bourell, D. (Hrsg.): Proceedings of the 23rd International Solid Freeform Fabrication Symposium (SFF 2012), The University of Texas at Austin, 2012, S. 962-974.

[36] Drummer, D.; Drexler, M.; Kühnlein, F.: Effects on the Density Distribution of SLS-Parts, In: Physics Procedia, Bd. 39 (2012), S. 500-508.

[37] Drummer, D.; Drexler, M.; Kühnlein, F.: Influence of Powder Coating on Part Density as a Function of Coating Parameters, In: Drstvensek, I., Hartner, T.Z., Katalinic, B., Dolinsek, S. (Hrsg.): Proceedings of the 4th International Conference on Additive Technologies (ICAT 2012), DAAAM International Organisation, 2012.

[38] Huskamp, C.S., Methods and Systems for Controlling and Adjusting Heat Distribution over a Part Bed, Patent US 7515986 B2, 2007.

[39] Manetsberger, K.: Optimierte Prozessführung beim Lasersintern polymerer Materialien, Dissertation, Technische Universität Dresden, 2005.

[40] Steinberger, J.: Optimierung des Selektiven-Laser-Sinterns zur Herstellung von Feingußteilen für die Luftfahrtindustrie, Dissertation, TU München, 2001.

[41] Shen, J.: Inhomogeneous Shrinkage of Polymer Materials in Selective Laser Sintering, In: Bourell, D. (Hrsg.): Proceedings of the 11th International Solid freeform fabrication symposium (SFF 2000), , The University of Texas at Austin, 2000, S. 298-305.

[42] Soe, S.P.; Eyers, D.R.; Setchi, R.: Assessment of Non-Uniform Shrinkage in the Laser Sintering of Polymer Materials, In: International Journal of Advanced Manufacturing Technology, (2013), S. 10.1007/s00170-00012-04712-00170.

[43] Craeghs, T.; Bechmann, F.; Berumen, S.; Kruth, J.-P.: Feedback Control of Layerwise Laser Melting Using Optical Sensors, In: Physics Procedia, Bd. 5 (2010), S. 505-514.

[44] Berumen, S.; Bechmann, F.; Lindner, D.; Kruth, J.-P.; Craeghs, T.: Quality Control of Laser- and Powder Bed-Based Additive Manufacturing (AM) Technologies, In: Physics Procedia, Bd. 5 (2010), S. 617-622.

[45] Chivel, Y.; Smurov, I.: On-line Temperature Monitoring in Selctive Laser Sintering/ Melting, In: Physics Procedia, Bd. 5 (2010), S. 515-521.

[46] Schwerdtfeger, J.; Singer, R.F.; Körner, C.: In Situ Flaw Detection by IR-Imaging during Electron Beam Melting, In: Rapid Prototyping Journal, Bd. 18 (2012) Nr. 4, S. 259-263.

[47] Gibson, I.; Ming, L.W.: Low-cost Machine Vision Monitoring of the SLS Process, In: Bourell, D. (Hrsg.): Proceedings of the 8th International Solid Freeform Fabrication Symposium (SFF 1997), The University of Texas at Austin, 1997, S. 59-66.

[48] Kruth, J.P.; Mercelis, P.; Van Vaerenbergh, J.; Craeghs, T.: Feedback Control of Selective Laser Melting, In: Bartolo, P.J., Jorge, M.A., Batista, F.d.C., et al. (Hrsg.): Virtual and Rapid Manufacturing - Advanced Research in Virtual and Rapid Prototyping, Taylor and Francis, 2007, S. 521-527.

[49] Doppelt Hausotte, T.; Hartmann, W.; Timmermann, M.; Galovskyi, B.: Optische Messsysteme zur In-Line-Prüfung im additiven Fertigungsprozess, In: Drummer, D. (Hrsg.): Industriekolloquium des Sonderforschungsbereichs 814 - Additive Fertigung, Erlangen, Sonderforschungsbereich 814 - Additive Fertigung, 2012, S. 67-85.

[50] Hartmann, W.; Hausotte, T.; Kühnlein, F.; Drummer, D.: Incremental In-Line Measurement Technique for Additive Manufacturing, In: Demmer, A. (Hrsg.): Proceedings of the Fraunhofer Direct Digital Manufacturing Conference 2012, Berlin, 2012.

[51] Kleszczynski, S.; Sehrt, J.T.; Witt, G.; zur Jacobsmühlen, J.: Error Detection in Laser Beam Melting Systems by High Resolution Imaging, In: Bourell, D. (Hrsg.): Proceedings of the 23rd International Solid Freeform Fabrication Symposium (SFF 2012), The University of Texas at Austin, 2012, S. 975-987.

[52] Wegner, A.; Witt, G.: Laser Sintered Parts with Isotropic Mechanical Properties, In: Technical Paper - Society of Manufacturing Engineers, TP12PUB43, 2012, S. 1-16.

[53] Wegner, A.; Witt, G.: Thermographie zur Temperaturmessung beim Laser-Sintern - ein Beitrag zur Qualitätssicherung, In: RTejournal, Bd. 8 (2011).

[54] Wegner, A.; Witt, G.: Process Monitoring in Laser Sintering using Thermal Imaging, In: Bourell, D. (Hrsg.): Proceedings of the 22nd Annual International Solid Freeform Fabrication Symposium (SSF 2011), The University of Texas at Austin, 2011, S. 405-414.

[55] Wegner, A.; Witt, G.: Correlation of Process Parameters and Part Properties in Laser Sintering using Response Surface Modeling, In: Physics Procedia, Bd. 39 (2012), S. 480-490.

[56] Keller, P.: Der Stoff, aus dem die Prototypen sind, In: Kunststoffe, Bd. 89 (1999) Nr. 11, S. 58-61.

Kontaktangaben

Dipl.-Ing. Andreas Wegner

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

andreas.wegner@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

gerd.witt@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/