Untitled Document

© 2012 Christine Schübel; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-34064

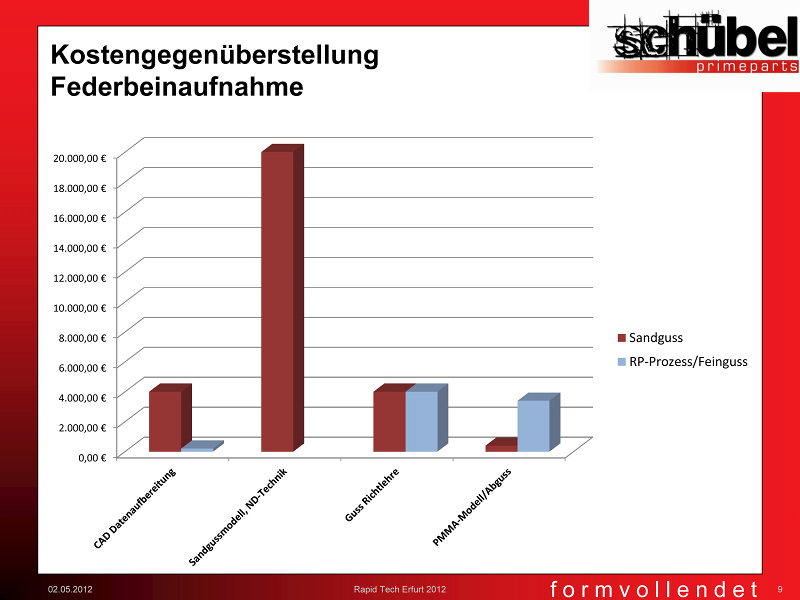

Stand der Technik ist es, Druckgussteile im Sandguss zu entwickeln. Im Sandgießverfahren muss für die Herstellung der Sandkerne eine Modelleinrichtung gebaut werden. Die Kosten der Modelleinrichtung müssen unabhängig von der Losgröße immer eingesetzt werden. Bei der Fertigung eines einzigen Abgusses sind die Projektkosten damit mindestens die Kosten der Modelleinrichtung PLUS die Kosten eines Abgusses. Weitere Restriktionen des Sandgusses sind die Notwendigkeit zur Umkonstruktion des Bauteiles aufgrund Fertigungsbedingter Gegebenheiten und der Mangel an Flexibilität hinsichtlich Änderungen am Bauteil.

Mit der Zielvorgabe

-

schneller und kostengünstig zu Teilen mit Originalgeometrien und Originalmaterial zu kommen

-

eine alternative Fertigungsstrategie für Kleinserien zu entwickeln und prozesssicher zu etablieren

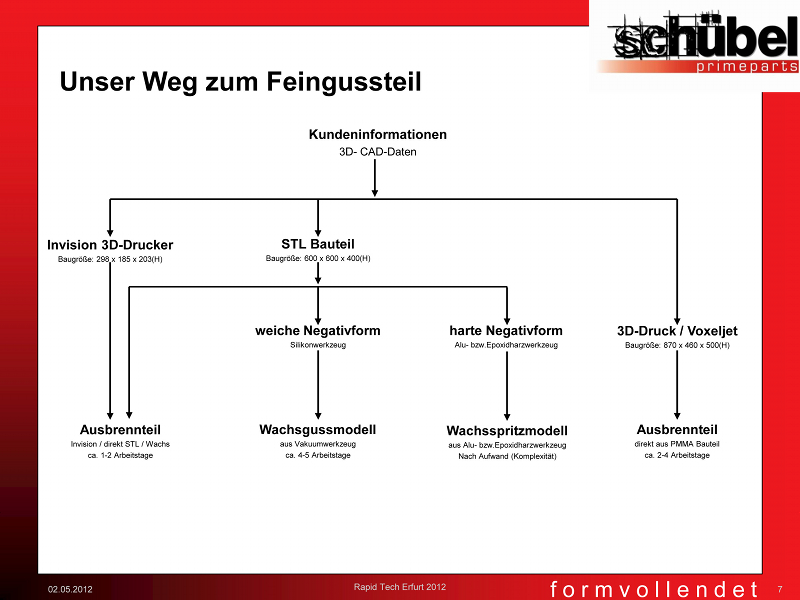

haben wir uns diesem Thema im Rahmen von zwei Kooperations-Forschungsprojekten mit der Technischen Universität München bzw. Stuttgart gestellt. Darüber hinaus haben wir eine Bachelorthesis betreut, deren Annahme es ist, dass die Produktentwicklung von Druckgussteilen flexibel, wirtschaftlich und schnell erfolgen kann, wenn die Herstellung von Rapid Prototyping Unikaten genutzt wird, um einen Metallabguss aus keramischen Schalen oder Gipsschalen im Feingussverfahren zu realisieren.

Sofern diese Annahme bestätigt wird, ergeben sich aus dieser Verfahrensweise strategische Vorteile gegenüber den bislang etablierten Herangehensweisen.

Der „Feinguss“ steht für das Modell-Ausschmelz-Verfahren. Im Fertigungsprozess gehen sowohl das Urmodell als auch die Form verloren. Für jedes Endprodukt muss jeweils ein Urmodell und eine Keramikschale hergestellt werden. Dieser scheinbare Nachteil wird durch folgende Vorteile des Verfahrens ausgeglichen.

-

hohe Gestaltungsfreiheit,

-

Vergießbarkeit verschiedenster metallischer Werkstoffe,

-

hohe Maßgenauigkeit,

-

hohe Oberflächengüte,

-

Verwendung ungeteilter Gießformen,

-

geringer Bearbeitungsaufwand.

Der Feinguss geht auf sehr alte Prozesse zurück, unterscheidet sich aber in unserer Betrachtungsweise durch die werkzeuglose Herstellung der Urmodelle und den Einsatz kontrollierter Erstarrungsprozesse.

Aus diesen immensen Einstiegskosten bei einer Fertigung im Sand- oder Druckguss ergibt sich der Trend zur werkzeuglosen Fertigung. Restriktionen des Sandgusses begünstigen diesen Trend, allem Voran Technische unflexible Handhabungsmöglichkeiten für Änderungen am Bauteil.

Für den Feinguss ist keine Veränderung der Konstruktionsdaten des Endproduktes nötig.

Es entstehen keine Kosten für eine Modelleinrichtung.

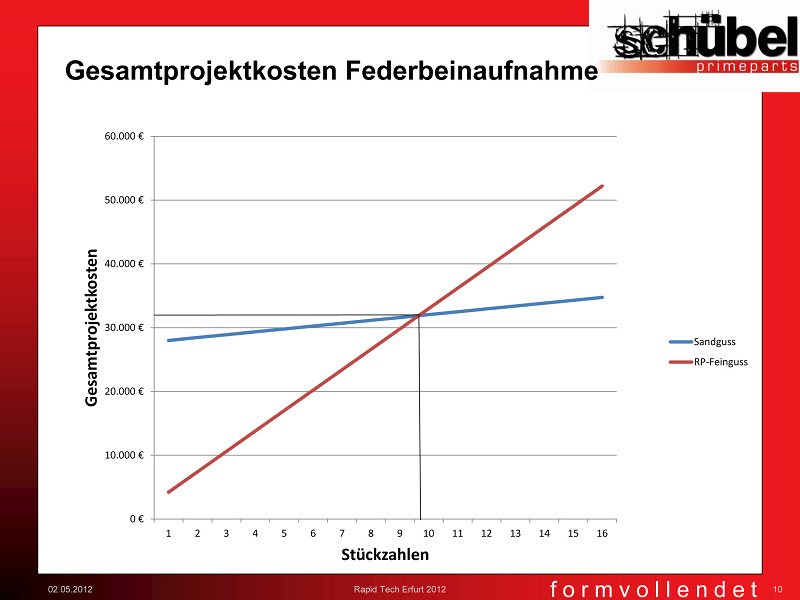

Der einzelne Abguss im Feinguss ist im Vergleich zum Sandguss etwas teurer, bleibt aber solange wirtschaftlich, solange das Gesamtprojektbudget unter den Kosten einer klassischen, sprich werkzeuggebundenen Herstellung liegt.

Insgesamt ist damit eine wirtschaftliche Möglichkeit identifiziert, um geringe Stückzahlen von Gussteilen serien- und endkonturnah herzustellen.

Die Herstellung über Rapid-Prototyping-Unikate ist für eine Stückzahl unter 300 Teilen sehr wirtschaftlich, schnell und unterstützt die im Entwicklungsprozess gebotene Flexibilität. Gleichzeitig erhöht sich die technische Qualität der Bauteile und ermöglicht einen präziseren Abstimmungsprozess zwischen den Bauteilen.

Zusammenfassend lässt sich sagen, dass komplizierte und komplexe Geometrien die zentrale Herausforderung für die Herstellbarkeit sind. Je höher die technische Anforderung ist, umso stärker kommen die positiven Effekte der RP-Fertigung zur Geltung

Die Herstellung von Modelleinrichtungen und die Erstellung des Gusses für komplexe Bauteile erfordert hohes Know-How und Erfahrung. Für anspruchsvolle Geometrien ist die Modelleinrichtung nicht nur teuer, sondern u.U. nicht auf den ersten Versuch hin optimal. Notwendige Änderungen – egal ob verfahrenstechnisch bedingt oder aus der Erprobung des Bauteiles heraus gefordert - kosten aber Zeit und Geld.

Die Herstellung über Modelleinrichtungen konstruktive Veränderungen an der Geometrie des Bauteiles voraus, deren Begründung ausschließlich in der Herstellung der Abgüsse liegt. Die verfahrensnotwendigen Änderungen und Limits sind z.B.:

-

- Formschrägen von mindestens 1,5 °

-

- Wandstärken von mindestens 2,5mm

-

- Mindestradien von 2mm

-

- Bohrungen können erst ab min. 12mm Durchmesser offen gelassen werden

Diese konstruktiven Änderungen am Bauteil vermindern die Möglichkeiten, in der Produktentwicklung konkrete Rückschlüsse auf den Serienprozess zu ziehen und bewirken einen erheblichen Aufwand. Die Geometrie- und Konturtreue, die gefordert ist, kann nur über den Feinguss erreicht werden.

Im Verfahrensvergleich haben wir damit herausgearbeitet, dass nur die werkzeuglose Herstellung geeignet ist, um flexibel die notwendigen Änderungen zu ermöglichen, da ohnehin für jeden Abguss ein eigenes, neues und nach Daten gefertigtes Urmodell entstehen muss. Während im Sandgussverfahren erst aufwändig Geometrieänderungen am Bauteil und an Modelleinrichtungen konstruiert und mechanisch gefertigt werden müssen, werden im Feinguss über Rapid Prototyping Verfahren die Druckgussdaten eins zu eins übernommen und in kürzester Zeit realisiert.

Eine weitere Zielstellung war, schneller Erprobungen in Originalmaterialien durchführen zu können.

Hierfür stellt sich die Frage, ob die für die Serien-Druckgussteile geplanten Legierungen im Sandguss überhaupt verarbeitet werden können. Sofern dies unterstellt wird, werden die am Bauteil nachweisbaren Eigenschaften von den verfahrensbedingten Gegebenheiten beeinflusst, allem voran das Abkühlverhalten bzw. Erstarrungsverhalten, Umgebungsbedingungen und eine mögliche spätere Wärmenachbehandlung. Diese Prozesse können im Feinguss je nach gewünschten Ergebnissen gesteuert werden und gezielt Einfluss auf diese Eigenschaften genommen werden. Im Feinguss kann z.B. die Erstarrung des Bauteils computergestützt gesteuert werden. Hierzu werden die keramischen Schalen während des Gießens in einem Bad schichtweise gekühlt, um die gewünschte Erstarrung gezielt zu lenken. Des Weiteren ist es möglich den Abguss im Vakuum oder unter Schutzatmosphäre vorzunehmen.

Im Sandguss ist dies grundsätzlich auch möglich, erfordert aber einen deutlich höheren Aufwand und ist in der Regel in den Gießereien faktisch nicht umsetzbar, bzw. mit extrem hohen Investitionen verbunden. Im Sandguss wird eine gelenkte Erstarrung bestenfalls mit entsprechenden Kühleisen, die konturgenau angelegt werden, bedingt möglich. Hierfür sind zusätzlich eigenständige Formen und Werkzeuge erforderlich. Diese Einflussnahme ist nicht prozesssicher und nicht validierbar.

Das Gussgefüge ist ein weiteres Kriterium, in dem der Feinguss im Vergleich der Gießverfahren deutlich bessere Ergebnisse zeigt. Mit Blick auf die mechanischen Eigenschaften innerhalb der jeweiligen Bauteile ist dies von großer Bedeutung, insbesondere weil mittels gezielter Wärmebehandlung mechanische Eigenschaften und die aus der Finite-Elemente-Methode-Berechnung vorgegebenen Werte gezielt beeinflusst werden können. Die Vergleichbarkeit der mechanischen Eigenschaften von Prototypen zu späteren Serienteilen kann somit deutlich verbessert werden. In der Regel ist für die Beurteilung eines Bauteiles nicht ein einzelnes Kriterium ausschlaggebend, sondern das Zusammenspiel dieser Eigenschaften im Bezug auf die Bauteilgeometrie.

Zusammenfassend hat sich zeigen lassen, dass die Entwicklung von Bauteilen über Rapid Prototyping Unikate das geforderte Ziel erfüllt, in der Erprobungsphase von Gussteilen schneller und kostengünstiger an Bauteile in Originalgeometrie und Originalmaterial zu kommen.

Je komplexer ein Bauteil in seiner Geometrie ist, umso stärker machen sich diese Effekte bemerkbar. Ebenso gilt, dass der Effekt umso stärker ist, je früher in der Erprobungsphase diese Verfahrensweise eingesetzt wird und umso hochwertiger werden die ableitbaren Ergebnisse. Die Produkterprobung hat eine qualitativ deutlich verbesserte Aussagekraft hinsichtlich der Rückschlüsse auf die späteren Serienbauteile, auch im Zusammenspiel der Bauteilabstimmung oder der Verbindungstechnik. Je weniger Stückzahlen und je mehr Änderungen am Bauteil erforderlich sind, umso größer werden die Wirkungen auf das Gesamtbudget der Entwicklung.

Was an dieser Stelle für die Produktentwicklung nachgewiesen ist, gilt ebenso in der Serienbetrachtung. Denn in diesem Verfahren können serientaugliche und prozesssichere Abläufe dargestellt werden. Die Serienanforderungen an die Bauteile sind nachweislich und nachhaltig erfüllbar. Allerdings ist die Losgröße hier der entscheidende Faktor. Die Stückzahl, an dem die Fertigung im Feinguss unwirtschaftlich wird, ist abhängig von den Anforderungen und der Komplexität des Bauteils, ganz genau wie im Entwicklungsprozess.

Zusammenfassend lassen sich zwei Grundsatzaussagen auch für die Serie festhalten:

Bei Serien mit limitierten Stückzahlen oder im Ersatzteilebedarf ist die werkzeuglose Fertigung von Feingussteilen eine sinnvolle und wirtschaftliche Alternative zu Druckgussteilen. Im Motorsport ist diese Herangehensweise Stand der Technik. So werden z.B. Getriebegehäuse, die lediglich in Stückzahlen ab eins pro Änderungsstand benötigt werden, über Rapid Prototyping Unikate im Feinguss produziert und im Fahrzeug eingesetzt.

Grundsätzlich gilt darüber hinaus, dass sich in der Konstruktion neue Freiheitsgrade ergeben. Herausforderungen aus den Themenstellungen Leichtbau, Verbindungstechnik oder Erhöhung der Materialeffizienz werden realisierbar. Am Beispiel der im Rennsport konstruierten Getriebe zeigt sich deutlich, dass sich die Konstruktion der Bauteile durch die Möglichkeiten in der Fertigungstechnik stark verändert hat und inzwischen die Möglichkeiten und Freiheiten bestmöglich ausgeschöpft werden. Als Beispiel sei erwähnt, dass Wandstärken ab 0,8 mm realisiert werden können. Gewichtseinsparungen von 25% sind bei einem Verfahrenswechsel von klassischen Schweißteilen auf Gussteile in der Regel erzielbar. Gewichtseinsparungen im Getriebebereich liegen in ähnlichen Dimensionen, da sie konstruktiv einem grundsätzlich anderen Prinzip folgen können. Diese Getriebe sind auf herkömmliche Weise über Werkzeuge kaum mehr produzierbar, sind deutlich leichter, übernehmen zusätzliche Funktionen im Fahrzeug und erfüllen damit weitere wichtige Anforderungen. Diese Bauteile sind insgesamt qualitativ hochwertiger und bilden die technischen Anforderungen bestmöglich ab. Ausgehend von Leichmetallgussteilen ist dieser Verfahrensweg eine technologisch fortschrittliche und wirtschaftlich wirkungsvolle Antwort auf die Ansprüche nach innovativen Entwicklungen.

Kreative Prozesskombinationen eröffnen weitere Potentiale. Die Möglichkeit, neue Wege in der Konstruktion zu gehen, ist von entscheidender Bedeutung, wenn es um die Lösungen der anstehenden Fragen nach Leichtbau, Verbindungstechnik und Materialeffizienz geht. Die Erkenntnis über die Verfahrensalternativen führt dazu, dass für eine zunehmende Zahl von Bauteilen ein Wechsel im Herstellungsverfahren erfolgreich ist und praktiziert wird.

Ich hoffe es ist uns gelungen, Ihnen schlüssig die Möglichkeiten und Chancen dieses Fertigungsverfahrens aufzuzeigen, die nun reif sind, ausgeschöpft zu werden. Nicht nur Zeit- und Kostenvorteile sind erzielbar, sondern auch ein erheblicher Fortschritt hinsichtlich der Qualität und Ansprüche. Als Zulieferer, der die Entwicklungen von der ersten Idee bis zur Serie abdeckt steht die Firma Schübel GmbH primeparts mit dem Prinzip „Durchgängigkeit“ zur Verfügung, dieses Verfahrens-Know-How auch in anderen Produktfeldern umzusetzen und die großen technologischen Trends zu Leichtbau, Materialeffizienz und Funktionskombinationen im Bauteil zu unterstützen.

Lassen Sie mich schließen mit einem Motto von Erich Kästner: „Es gibt nichts gutes, außer man tut es!“ Wir haben in den letzten Jahren nachgewiesen und erprobt, welche Potentiale in dieser Herangehensweise stecken und nun ist es an der Zeit, dies zu realisieren. Vielen Dank!

2. Kontaktangaben

Dipl. oec.

Christine Schübel

Geschäftsführende Gesellschafterin

Schübel GmbH primeparts

Alter Rauher Stich 5

74388 Talheim

Email:

office@schuebel-primeparts.de

WEB:

www.schuebel-primeparts.de