1. Einleitung

Mit generativen Fertigungsverfahren können Produkte mit serienidentischen bzw. seriennahen Eigenschaften hergestellt werden, die sonst auf Grund der geforderten Komplexität oder Stückzahl mit konventionellen Verfahren nicht wirtschaftlich produzierbar sind [1]. Dieser Vorteil kann insbesondere bei der Herstellung von Funktionsprototypen mit komplexer Geometrie genutzt werden, wie es z. B. bei strömungsführenden Bauteilen der Fall ist.

Durch die interdisziplinäre Zusammenarbeit der Lehrstühle Strömungsmaschinen, Rechnereinsatz in der Konstruktion und Fertigungstechnik zusammen mit dem Rapid Technology Center an der Universität Duisburg-Essen konnte eine Prozesskette entwickelt werden, mit der das Potenzial der generativen Fertigungsverfahren bei der Herstellung von Funktionsprototypen für strömungsmechanische Anwendungen besonders effektiv genutzt werden kann. An drei verschiedenen auf dieser Kooperation beruhenden Beispielen wird gezeigt, wie das Lasersintern in die Prozesskette zur Herstellung von Laufrädern in unterschiedlichen Größenordnungen integriert werden kann. Erläutert wird der Prozess zunächst am Beispiel eines Brennergebläses mit einem geforderten Volumenstrom von 216 m3/h bei einer Druckerhöhung von 15 mbar [2]. Hierbei werden auch Problemfelder thematisiert, die sich bei sehr kleinen Abmessungen ergeben. Für ein Abwasserpumpenlaufrad mit einem Außendurchmesser von 275 mm und einer Förderleistung von 7800 m³/h bei 590 U/min [3] werden Notwendigkeiten zur Nachbearbeitung diskutiert. Ein abschließendes Beispiel zeigt, wie mittels des Indirekten-Metall-Lasersinterns (IMLS) schon im Jahre 2001 ein Laufrad für eine Pumpe hergestellt werden konnte, welches bis dato seine Langzeit-Einsatzfähigkeit zeigt [4].

2. Prozesskette

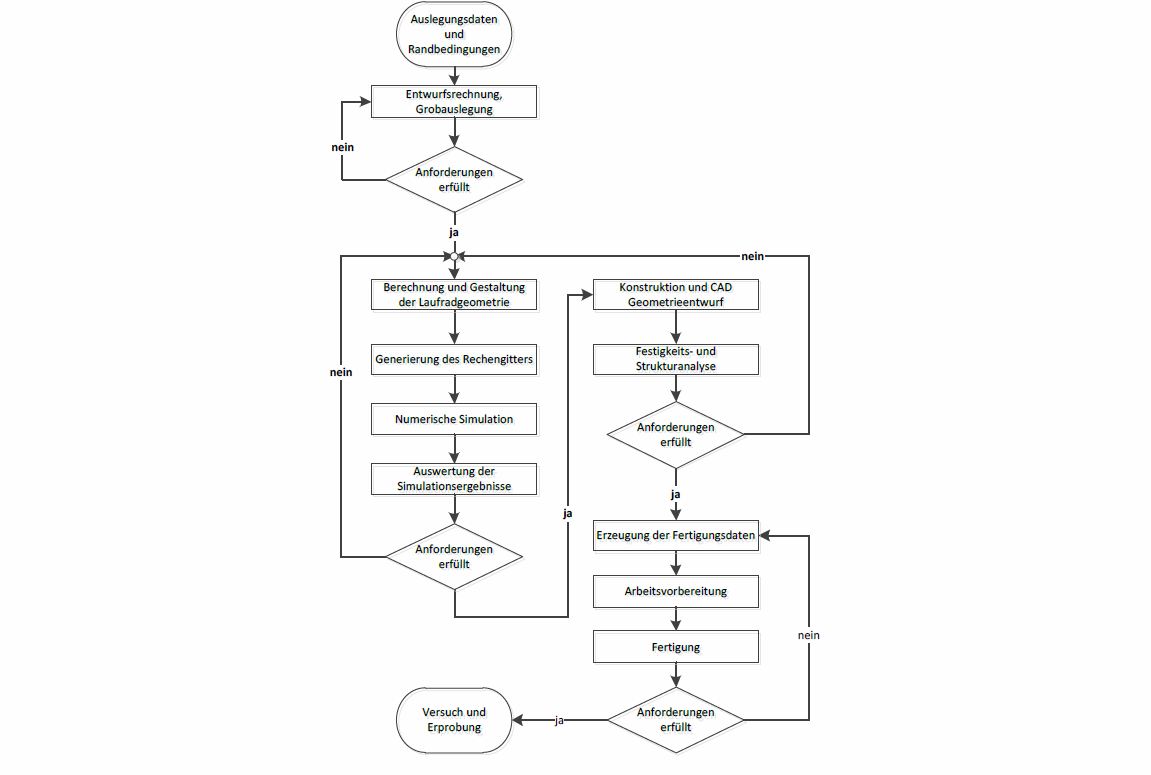

Ziel bei der Entwicklung von Strömungsmaschinen bzw. der damit verbundenen Prototypenentwicklung ist neben der Gewährleistung der geforderten Funktion das Erreichen eines möglichst optimalen Wirkungsgrades. In diesem iterativen Entwicklungsprozess ist eine interdisziplinäre Zusammenarbeit außerordentlich sinnvoll, da nur so Forderungen aus funktionaler und fertigungstechnischer Sicht in Einklang zu bringen sind. Abbildung 1 zeigt ein mögliches Ablaufschema eines solchen Entwicklungsprozesses. Begonnen wird mit einer einfachen Entwurfsrechnung, die sich an den geforderten Leistungsparametern orientiert. So kann durch auf Erfahrung und auf empirischen Zusammenhängen basierenden Annahmen die Grobgestalt der erforderlichen Geometrie sehr gut vorausbestimmt werden. Die Berechnung erfolgt für das gewählte Beispiel eines Radialgebläses zunächst eindimensional. Wird bereits in dieser Phase eine Optimierung der Ergebnisse vorgenommen, kann dies die anschließenden, zeitaufwendigen Simulationsschritte deutlich reduzieren. So wird bei der eindimensionalen Auslegung des Radialgebläselaufrades die nach Fister [5] erfolgte Berechnung (z. B. in MATHCAD) so programmiert, dass bereits hier eine teilautomatisierte Optimierung der einzelnen Variablen erfolgen kann. Basierend auf diesen Ergebnissen wird die dreidimensionale Gestalt der Laufradgeometrie berechnet. Auch hierzu kommen moderne Softwarewerkzeuge wie z. B. die ANSYS CFX Umgebung zum Einsatz. Sobald die Ergebnisse der numerischen Strömungssimulation den Anforderungen entsprechen, kann ein parametrisches 3D-Geometriemodell konstruiert werden. In leistungsfähigen parametrischen CAD-Systemen können anschließend die zuvor für die numerische Simulation erzeugten Geometriedaten importiert und die Ausgestaltung der Bauteil- und Baugruppengeometrie vorgenommen werden. Unter Berücksichtigung weiterer Einflussgrößen, die sich beispielsweise aus konventionellen Maschinenelementzusammenhängen ergeben, werden auch hier Berechnungen vorgenommen, um die Festigkeit und Struktur der Bauteile abzusichern. Können die Anforderungen hier nicht erfüllt werden, muss die Bauteilgeometrie möglicherweise soweit angepasst werden, dass eine Korrektur der ursprünglichen Laufradgeometrie notwendig ist. Dies bedingt wiederum eine erneute numerische Überprüfung. Sobald diese beiden Schritte erfolgreich abgeschlossen sind und die Gestalt der Bauteile feststeht, können die Fertigungsdaten erzeugt werden. Bei der generativen Fertigung ist häufig immer noch eine Konvertierung der CAD-Modelle in das STL Format erforderlich, obwohl es zum STL-Format, welches selbst schon Ungenauigkeiten in das Fertigungsmodell einbringt, bereits Alternativen gibt. Beim Modellaufbau sind alle fertigungsspezifischen Prozesseigenschaften zu berücksichtigen und eventuell notwendige mechanische Nachbearbeitungsschritte durch entsprechende Aufmaße etc. mit einzuplanen. Nach erfolgreicher generativer Fertigung und ggf. Nachbearbeitung können die Bauteile dann montiert und erprobt werden.

Abbildung 1: Interdisziplinäre Prozesskette am Beispiel eines Laufrades

3. Erzeugung und Optimierung der 3D-Strömungsgeometrie

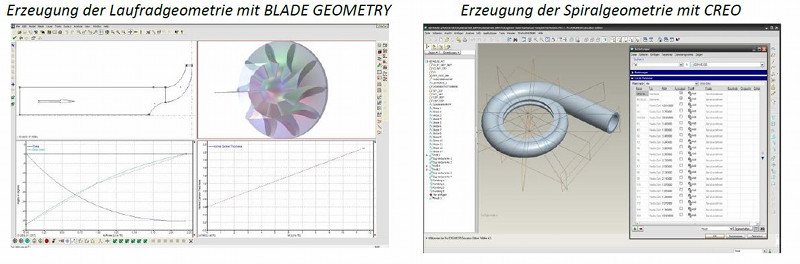

Wie zuvor kurz eingeführt, dienen die Ergebnisse aus der Entwurfsrechnung als Eingangsdaten für die 3D-Auslegung der strömungsführenden Bauteile. Zunächst wird dazu ein 3D-Modell des Bauteils mit geeigneten Werkzeugen definiert. Dies ist entweder mit bauteilspezifischer Software, wie z. B. BLADE GEOMETRY oder herkömmlichen 3D-CAD-Systemen wie z. B. CREO möglich. Der Vorteil von spezialisierten Werkzeugen liegt in der schnelleren und einfacheren Geometrieerzeugung. 3D-CAD Systeme bieten jedoch mehr Möglichkeiten bei der Gestaltung der Bauteile, denn die Geometrie liegt in parametrischer Form vor, so dass konstruktive Anpassungen direkt umgesetzt werden können. Darüber hinaus lassen sich hier intelligente Startmodelle konfigurieren, welche die Auslegungsdaten von vorgeschalteter Software (z. B. MATHCAD) direkt nutzen können. Dadurch wird eine teilautomatische Geometrieerzeugung möglich Abbildung 2 zeigt beide Varianten im Vergleich.

Abbildung 2: Methoden zur Geometrieerzeugung im Vergleich

An die Geometrieerzeugung schließt sich bei der hier bevorzugten ANSYS CFX Umgebung die Diskretisierung des durchströmten Volumens bzw. je nach Simulationswerkzeug, z. B. SolidWorks, COSMOS FloWorks auch der Bauteile/Positivkörper an. Vergleichbar mit der Geometrieerzeugung besteht auch hier wieder die Möglichkeit, Werkzeuge zur vereinfachten Vernetzung von spezifischen Geometrien oder flexible Lösungen zu nutzen. Ausgehend von den zuvor gezeigten Beispielen Laufrad und Spirale kann hier eine Vernetzung des Laufrades mit Hilfe von TURBO GRID bzw. ICEM CFD erfolgen. Erstgenannte Software ist wiederum ein spezifischer Vernetzer für Laufradgeometrien. ICEM CFD ist dazu geeignet, jegliche Strömungsvolumen zu diskretisieren. Hierzu wird die im CAD-System erzeugte Geometrie in ein neutrales Datenformat (IGES o. Ä.) exportiert, in ICEM importiert und vernetzt. Nachfolgend wird mit den erzeugten Netzen sowie den vorgegeben Randbedingungen die Strömungssimulation vorbereitet und durchgeführt. Sobald die Ergebnisse des Solvers vorliegen, werden diese mit der entsprechenden Software (CFD-POST o. Ä.) ausgewertet.

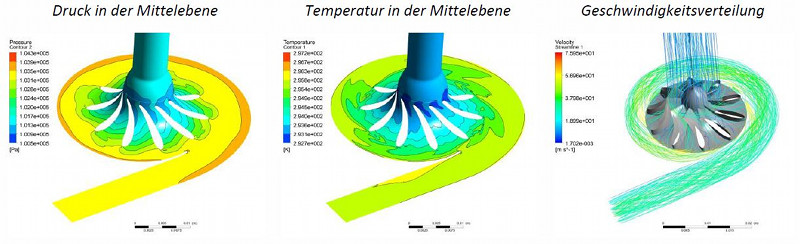

Dabei lassen sich die Ergebnisse anschaulich darstellen. Abbildung 3 zeigt exemplarisch die Druck, Temperatur und Geschwindigkeitsverteilung des Brennergebläses. Die hier genannten Gestaltungs-, Vorbereitungs-, Simulations- und Auswertungsschritte werden solange durchgeführt, bis die Ergebnisse den Anforderungen entsprechen.

Abbildung 3: Darstellung der Simulationsergebnisse

4. Bauteilkonstruktion und Datenvorbereitung für die Fertigung

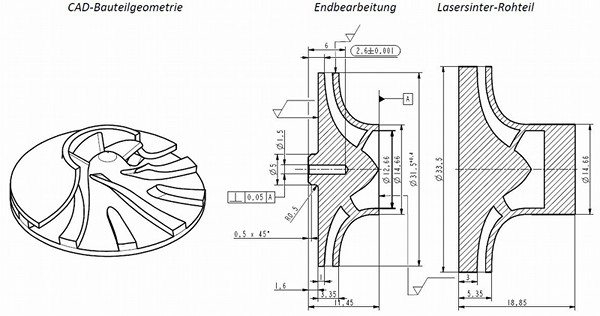

Wurde durch die numerischen Berechnungen die Gestalt der strömungsführenden Bauteile festgelegt, erfolgt die Bauteilmodellierung im 3D-CAD System. Dazu werden die zuvor erzeugten Geometriedaten als Ausgangspunkt genutzt. Basierend auf dem Import der Flächen oder Kurven aus z. B. BLADE GEOMETRY kann die Geometrie ausgestaltet werden. Liegen die Daten schon im CAD-System vor, wie im zuvor genannten Beispiel der Spirale, dienen diese Flächensätze als Grundlage für die Gestaltung. Neben fertigungstechnischen Randbedingungen für Lasersintern [6], muss auch die notwendige mechanische Nachbearbeitung mit berücksichtigt werden. Ebenso erfolgen klassische Konstruktionsaufgaben, wie die Auslegung von Maschinenelementen sowie die Festigkeits- und Strukturanalyse. Kritisch ist im gewählten Fallbeispiel insbesondere die minimale aber dennoch stabile Wandstärke, welche beim Lasersintern ungefähr 1 mm beträgt. Auf Grund der Größe des beschrieben Gebläse-Bauteiles müssten nach herkömmlicher strömungsmechanischer Auslegung wesentlich dünnere Schaufeln generiert werden. Infolge der Randbedingungen des Fertigungsverfahrens muss hier jedoch ein nicht übliches Schaufeldickenverhältnis gewählt werden. Im Beispiel wird jede zweite Schaufel demzufolge als Splitterschaufel ausgeführt, d. h. diese Schaufeln werden so gestaltet, dass diese erst deutlich hinter dem Einlauf beginnen (siehe Abbildung 4). Dies ist notwendig, da sonst bei der notwendigen Schaufelzahl in Verbindung mit einer Mindestdicke von 1 mm der Einlauf komplett verschlossen würde. Gemäß den Anforderungen werden im Anschluss die Daten für die Fertigung erzeugt. Dafür werden unterschiedliche Bearbeitungszustände auf Basis der Bauteilgeometrie abgeleitet. Diese repräsentieren beispielsweise das generativ herzustellende Rohteil und das endbearbeitete Bauteil. Ersteres dient dazu, die STL-Daten für das Lasersintern zu erzeugen, letzteres dient der Zeichnungsableitung für die mechanische Endbearbeitung. In Abbildung 4 ist dies am Beispiel des Gebläselaufrades dargestellt. Hier werden Aufmaße insbesondere im Bereich des Einlaufes als auch am gesamten Umfang und der Rückseite vorgesehen. Die Antriebswellenbohrung mit 1,5 mm Durchmesser wird ebenfalls nicht lasergesintert, sondern nachträglich mechanisch gefertigt. Durch die hier aufgebrachten Aufmaße ist es möglich, eine genaue Endbearbeitung durchzuführen und das Bauteil sicher zu spannen. Das nicht versinterte Pulver, welches wegen der Aufmaße zunächst im Bauteil verbleibt, wird später durch die Öffnung des Bauteiles beim Zerspanen entfernt.

Abbildung 4: Fertigungszeichnung und Lasersinter-Rohteil

5. Generative Fertigung

Die vorbereiteten Rohteile werden als STL-Daten aus dem CAD-System exportiert und anschließend wird mit der entsprechenden Software (MAGICS o. Ä.) der Bauprozess vorbereitet. Ein wesentlicher Schritt des zunächst erfolgenden Pre-Prozesses ist es, eine möglichst optimale Bauteilorientierung vorzunehmen, um qualitativ hochwertige Bauteile herzustellen. Kriterien sind z. B. die Berücksichtigung der durch das Schichtbauprinzip bedingten Anisotropie, die Maßhaltigkeit der rotationssymmetrischen Bauteile und die inhomogene Temperaturverteilung im Bauteil- und Bauraum, welche erheblichen Einfluss auf mechanische Eigenschaften und die Maßhaltigkeit haben. Um die inhomogene Temperaturverteilung minimal zu halten, sind neben einer angemessenen Regelung der Bauraumtemperatur große Sprünge der Querschnittsflächen aufeinanderfolgender Schichten zu vermeiden [7]. Große Belichtungsflächen sind auf Grund der Neigung zum Aufrollen (engl. Curling) möglichst auszuschließen. Hinzukommend müssen die Anforderungen in Bezug auf die Bauteilqualität und Fertigungskosten berücksichtigt werden. Die Verbesserung der Bauteiloberflächenqualität wird vor allem durch Vermeidung des Treppenstufeneffektes erreicht. Aus ökonomischer Sicht ist die Bauhöhe (Schichtzahl) zu minimieren.

Abbildung 5: Lasersinter Bauteile Laufrad, Spiralgehäuse und Einlaufdichtung

Ziel ist es, den Nachbearbeitungsaufwand und die Fertigungsdauer so gering wie möglich zu halten [8]. Die gefertigten Bauteile Abbildung 5 weisen eine Maßhaltigkeit auf, die einer spanenden Nachbearbeitung genügt.

6. Zusammenbau und Erprobung

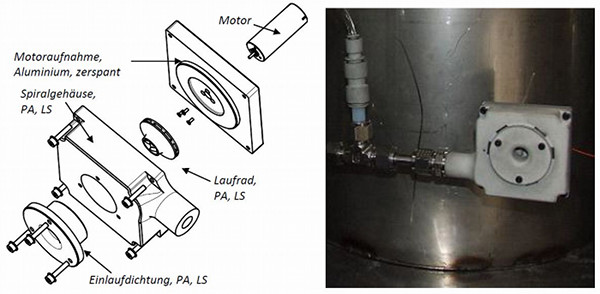

Nach den erforderlichen Nachbearbeitungsschritten kann das Gebläse montiert werden. Insbesondere durch die kleinen Abmessungen ist es hier schwierig, die Spaltmaße am Einlauf des Laufrades und der Spirale genau einzustellen. Dennoch ist es gelungen, die einzelnen Bauteile so aufeinander abzustimmen, dass die Dichtheit den Anforderungen entsprechend gegeben ist und das Gebläse im Prüfstand eingesetzt werden kann. Abbildung 6 zeigt die Explosionsdarstellung der Baugruppe sowie den Einbauzustand.

Abbildung 6 Explosionsdarstellung der Baugruppe und Versuchsbetrieb [2] des Gebläses

7. Anwendungsbeispiel Abwasserpumpenlaufrad

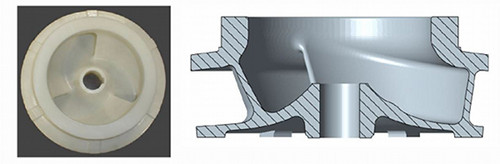

Ein Anwendungsfall in einer anderen Größenordnung ist ein Abwasserpumpenlaufrad mit einem Außendurchmesser von 275 mm und einer Förderleistung von 7800 m³/h bei 590 U/min. Es handelt sich hierbei um einen skalierten Prototypen, der in Zusammenarbeit mit der Firma Ruhrpumpen entwickelt wurde Abbildung 7. Das aus Polyamid lasergesinterte Laufrad hat einen Durchmesser von 275 mm bei einer Höhe von 64,25 mm. Der Herstellungsprozess wurde bei einer Bauraumtemperatur von 171 °C und einer Laserleistung von 2,7 W (Scanngeschwindigkeit: 279 mm/s) für die Konturen sowie 4,5 W (Scanngeschwindigkeit: 1257 mm/s) für die Flächenbelichtung durchgeführt. Der Lasersinter-Rohling wurde anschließend mechanisch nachbearbeitet. Hierbei wurden Details wie die Passfedernut in der Nabenbohrung gefertigt. Im Anschluss wurde das Bauteil in verdünntem Kunstharz getränkt, um Wasserabsorption während der Probeläufe zu verhindern. Das dazugehörige Gehäuse wurde aus Gusseisen konventionell gefertigt. In den anschließenden Experimenten wurden die von der Pumpe erwarteten Ergebnisse erreicht [3].

Abbildung 7: Abwasserpumpenlaufrad – Lasersinter-Bauteil und Schnitt vom CAD-Modell [3]

8. Anwendungsbeispiel Kreiselpumpenlaufrad

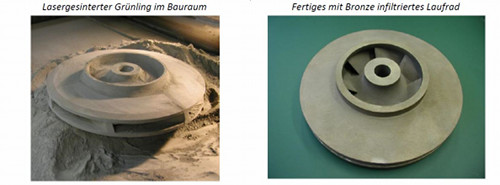

Ein weiteres Beispiel für die erfolgreiche Anwendung der generativen Fertigung ist der Prototyp für ein Kreiselpumpenlaufrad. Hier wurde zunächst ein herkömmlicher Prototyp aus PA lasergesintert, um die Herstellbarkeit der Bauteilgeometrie abzusichern. Im Anschluss erfolgte die Fertigung des Bauteils aus Metall. Hierzu wurde in derselben Lasersinteranlage das mit Polymerbinder vermengte metallische Pulver (LaserForm ST-100) zu einem Grünling gesintert. Um Oxidationsreaktionen zu vermeiden, fand dieser Prozess unter einer Stickstoffatmosphäre statt. Nach dem Entfernen des überschüssigen Pulvers wurde das Bauteil in einem Ofenprozess mit Bronze infiltriert (Abbildung 8), wobei der empfindliche Grünling während der Infiltration von Al2O3 Pulver gestützt wurde. Bei einer Temperatur von 1100 °C erfolgte dann die Infiltration über eine Dauer von ca. 5 Stunden. Bei dem hier gefertigten Bauteil kann bei einem Außendurchmesser von 260 mm eine Genauigkeit von etwa +/- 1 mm erreicht werden. Das hier gezeigte Bauteil wurde bereits im Jahre 2001 mit dem beschriebenen Verfahren (IMLS) gefertigt und befindet sich noch immer in Betrieb. Dennoch entspricht dieses aufwendige mehrstufige, Indirekte-Metall-Lasersintern nur noch bedingt dem heutigen Stand der Technik. Heute auf dem Markt verfügbare Strahlschmelzanlagen sind für die Herstellung von vergleichbaren Bauteilen trotz der Stützkonstruktionsproblematik besser geeignet.

Abbildung 8: Kreiselpumpenlaufrad

9. Zusammenfassung

Die hier gezeigten Beispiele zeigen den erfolgreichen Einsatz der Technik des Lasersinterns bei der Entwicklung von strömungsmechanischen Komponenten in unterschiedlichen Größenordnungen und Einsatzfällen. Durch die Kombination mit anderen Fertigungsverfahren zur mechanischen Nachbearbeitung oder durch das Infiltrieren der Bauteile mit Kunstharz bzw. Bronze können langlebige Prototypen hergestellt werden, die den Einsatzbedingungen standhalten. Die derzeitige Weiterentwicklung dieser Prozesse soll in Zukunft insbesondere das Strahlschmelzen für die Herstellung vergleichbarer Bauteile qualifizieren. Festzuhalten bleibt, dass die hier gezeigten Beispiele deutlich machen, wie lasergesinterte Bauteile aus Polyamid für bestimmte Fälle sehr gut eingesetzt werden können.

10. Literatur

[1] Zäh, M. F.; Reinhart, G.: Rapid Manufacturing–Erfolgreich produzieren durch innovative Fertigung. München: Utz Verlag. 2007.

[2] Gaswärme-Institut e.V. Essen; Institut für Energie- und Umweltverfahrenstechnik der Universität Duisburg-Essen: IGF-Vorhaben 15192 N: Entwicklung einer hoch modulierenden Gebläse-Brenner-Kombination für Reformersysteme zur dezentralen Wasserstofferzeugung. Abschlussbericht. 2010.

[3] Hirschberger, M.; Benra, F-K.: Computer based development of sewage water pumps for extreme operating conditions and high power consumption. VDMA International Rotating Equipment Conference. Düsseldorf, 2008.

[4] Benra, F-K.; Köhler, P.; Witt, G.: Virtuelle Produktmodellierung am Beispiel eines Pumpenlaufrades. Chemie Ingenieur Technik 75 (2003).S.13-22.

[5] Fister, W.: Fluidenergiemaschinen. Berlin: Springer Verlag. 1986. ISBN 3-540-15478-7.

[6] Wegner, A.; Witt, G.: RM-gerechte Auslegung funktionaler Bauteile für das Lasersintern. Rapid.Tech. Erfurt. 18.-19. Mai 2010.

[7] Danjou, S.; Köhler, P.: Determination of Optimal Build Direction for Different Rapid Prototyping Applications. Ecole Centrale Paris: 2009. (Proceedings of the 14th European Forum on Rapid Prototyping ).

[8] Martha, A.; Köhler, P.: Ansätze zur Verbesserung von Qualität und Wirtschaftlichkeit bei generativen Verfahren durch Optimierung des Pre-Processes. RTejournal 8 (2011).

11. Kontaktangaben

Dipl.-Ing. Alexander Martha

Universität Duisburg-Essen

Lehrstuhl für Rechnereinsatz in der Konstruktion

Lotharstr. 1

47057 Duisburg

Email:

alexander.martha@uni-due.de

WEB:

www.uni-due.de/cae

Dr.-Ing. Jan T. Sehrt

Universität Duisburg-Essen

Rapid Technology Center

Lotharstr. 1

47057 Duisburg

Email:

jan.sehrt@uni-due.de

WEB:

www.uni-due.de/fertigungstechnik

Prof. Dr.-Ing. Friedrich-Karl Benra

Universität Duisburg-Essen

Lehrstuhl für Strömungsmaschinen

Lotharstr. 1

47057 Duisburg

Email:

friedrich.benra@uni-due.de

WEB:

www.uni-due.de/tm

Prof. Dr.-Ing. Dipl.-Math. Peter Köhler

Universität Duisburg-Essen

Lehrstuhl für Rechnereinsatz in der Konstruktion

Lotharstr. 1

47057 Duisburg

Email:

peter.koehler@uni-due.de

WEB:

www.uni-due.de/cae