Untitled Document

© 2012 J-St-Hötter; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-33639

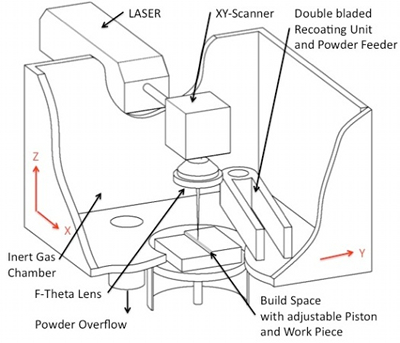

Beim SLM Verfahren wird ein Werkstück schichtweise in einem Bauraum erzeugt. Dabei werden im Regelfall Metallpulver über ein geeignetes Zuführsystem in einen zylinderartigen Behälter überführt und mittels Rolle oder Rakel glatt gestrichen. Die Schichtdicke ist über den Abstand von Rolle oder Rakel gegenüber dem Boden einstellbar. Das überschüssige Pulver wird in einen separaten Behälter abgeführt. Das Pulver besteht im Regelfall aus einem einkomponentigen Werkstoff. Die Bauteilgeometrie wird aus den CAD-Daten in zweidimensionale Schnitte zerlegt. Der Bauraum wird weitgehend evakuiert und mit einer Inertgasatmosphäre versehen, um oxydische Reaktionen beim Bearbeiten zu verhindern. Eine Laserquelle erzeugt einen Strahl, der über einen Scanner abgelenkt und gegebenenfalls über eine F-Theta-Linse auf die Bauteiloberfläche fokussiert wird. Nach Erzeugen der ersten Schicht wird die Bauplattform abgesenkt und für den nächsten Bearbeitungsgang vorbereitet. Abbildung 1 zeigt den schematischen Ablauf.

Abbildung 1 SLM-Verfahren

Das Verfahren wurde in der Literatur hinreichend beschrieben [1]. Für die Versuchsreihe wurde eine Realizer SLM 50 verwendet, deren Leistungsvermögen im Zusammenhang mit zahntechnischen Anwendungen dargestellt wurde [2]. Diverse Materialien wurden bereits durch den Prozess verarbeitet. Erste industrielle Ansätze wurden mit ST-100 beschritten [3]. Childs et al. entwickelten ein Parameterfeld, bei dem theoretische Ergebnisse aus der Verarbeitung von Werkzeug- und Chromnickelstahl mit praktischen Versuchen verglichen wurden [4]. Edelstähle und Aluminium wurden ebenfalls von zahlreichen Autoren untersucht [5] [6]. Morgan et al erzeugten Würfel aus dem Vollaustenit 316 L [7]. Für Silber und dessen Anwendung haben Smith und Fickett umfassend physikalische Eigenschaften zusammengestellt [8]. Kruth et al beschäftigten sich mit verschiedenen Mechanismen beim Verbinden der geschmolzenen Metallpartikel untereinander [9]. Gold wurde von Khan und Dickens verarbeitet, die ihre Studien 2008 [10] und 2010 [11] veröffentlichten. Yadroitsev et al. haben sich mit der Ermittlung von Parametern für Einzelspuren beschäftigt [12].

Um systematisch Parameter für die Belichtung des Silberpulvers zu entwickeln und um eine Vergleichsmöglichkeit zu theoretischen Überlegungen zu schaffen, werden zunächst Einzellinien untersucht. Dabei werden die Laserleistung und die Belichtungsgeschwindigkeit als wichtigste Parameter betrachtet. Das Referenzmodell stellt zunächst eine Linie mit 5 mm Länge und 25 µm Höhe dar. Das Pulver wird direkt auf die Bauplattform geschmolzen, um Supportstruktureinflüsse vernachlässigen zu können. Ziel der Parameterfindung ist eine kontinuierlich geschmolzene Spur mit einer gleichmäßigen Schichtstärke. Die erzeugten Ergebnisse werden anschließend auf das FE-Modell übertragen und die Ergebnisse verifiziert.

Um nachfolgend dreidimensionale, komplexe Geometrien zu generieren, ist es essentiell, Flächen erzeugen zu können. Flächen generieren, auch „Hatchen“ genannt, ist durch Überlappungen von einzelnen Spuren möglich, die sich durch das Schmelzbad zu einem Gebilde verbinden. Dabei ist der Abstand zwischen den zu überlappenden Linien entscheidend. Einerseits müssen die Linien so übereinander liegen, dass zwischen den Einzellinien keine Porositäten entstehen, andererseits darf die Überlappung aus Energieeinbringungs- und Prozesszeitgründen nicht zu gering sein. Als Referenzmodell dient auch hier eine 5 mm lange Spur mit 25 µm Schichtdicke, die mit unterschiedlichen Abständen verdoppelt nebeneinander belichtet wird.

In Bezug auf die kritischen Eigenschaften des zu verarbeitenden Silbermaterials und in Bezug auf die besondere Situation in der Maschine wird beschlossen, ein eigenes FE-Modell basierend auf dem ANSYS FEA-Tool zu entwickeln. Dabei wird eine thermisch-transiente, dreidimensionale Finite-Elemente-Methode verwendet, um die Temperaturverteilung und daraus resultierend die Schmelzbadbreite und –eindringtiefe zu simulieren. Die Simulation wird mit einer einzelnen Schicht auf einer Substratplatte durchgeführt. Dabei wird aus Vereinfachungsgründen und zur Reduktion der Simulationszeit das einschichtige Pulverbett als festes Silberblech dargestellt. Die Abmaße des Silberblocks sind 2.0 x 2.0 x 0.025 mm, die Abmaße der aus rostfreiem Stahl basierten Substratplatte beträgt 10 x 10 x 5 mm. Als Vorheiztemperatur werden 100 °C modelliert.

Die Simulation wird in ANSYS mit einem 20-Knoten SOLID90-Brick-Element durchgeführt. Der Simulationsbereich wird dabei so groß gewählt, dass die durch den Laser erzeugte Hitze abgeführt werden kann, ohne mit dem Temperaturgradienten der belichteten Fläche zu interferieren. Auf Basis von experimentellen Messungen wurde eine Laserstrahlabsorption von 30 % angenommen [1].

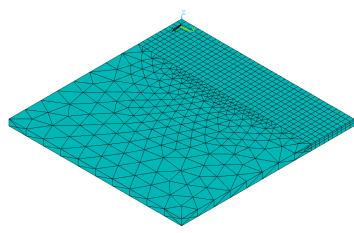

Ziel des generierten Modells ist die Untersuchung der Schmelzbadbreite sowie die Entwicklung des optimalen Überlappparameters (Spurabstand) zweier gefertigten Spuren. Wie in Abbildung 3 dargestellt, wird ein manuelles Netz, bestehend aus regulären hexaedrischen Elementen zur Benetzung der laserbearbeiteten Fläche verwendet. Um die Berechnungszeit zu reduzieren, wird ein automatisches Netz mit größeren Elementen, die aus tetraedrischen Elementen generiert werden, für die anderen Flächen benutzt.

Abbildung 2 Vernetzung des Pulverbetts

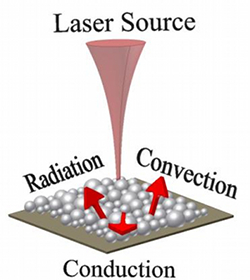

Abbildung 3 zeigt die thermische Energiebilanz im SLM-Prozess. Der eingebrachte Wärmeeintrag durch den Laser wird über eine bewegliche Energiedichte auf der Oberfläche simuliert. Der durch Konvektion erzeugte Wärmeverlust wird durch die Pulverbettoberfläche abgeführt, der Wärmeverlust durch die Abstrahlung des Lasers wird vernachlässigt.

Die Materialeigenschaften des Silbers sind temperaturabhängig berücksichtigt, die Phasenübergänge während des Schmelzprozesses sind durch die entsprechenden Enthalpie-Werte festgehalten.

Basierend auf der Entwicklung der optimalen Parameter einer Einzelspur wird das beschriebene Modell entsprechend erweitert, um den Überhang zweier generativ gefertigter Spuren zu untersuchen.

Abbildung 3 Energiebilanz SLM-Verfahren

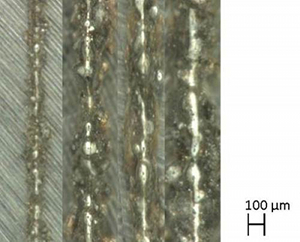

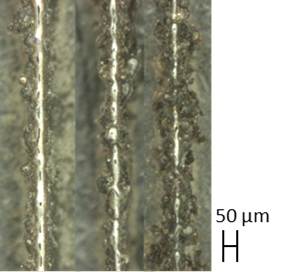

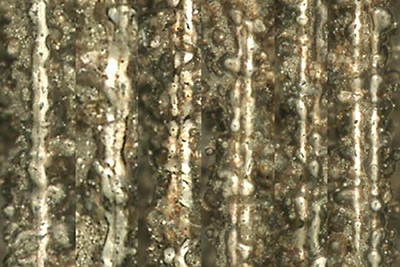

Um zunächst den Einfluss der Belichtungsgeschwindigkeit auf die Dichte und Einheitlichkeit der Einzelspur zu untersuchen, werden unterschiedliche Belichtungsgeschwindigkeiten benutzt. In Abbildung 4 sind Einzelspuren mit verschiedenen Belichtungsgeschwindigkeiten und einer konstanten Laserleistung von 100 W dargestellt. Es ist zu erkennen, dass nur ein sehr kleines Prozessfenster zu Einzelspuren mit hoher Dichtigkeit führt. Belichtungsgeschwindigkeiten unter 250 mm/s führen zum sogenannten „Balling-Effekt“. Der Balling-Effekt entsteht durch die Oberflächenspannung, die dazu führt, dass das geschmolzene Material nicht genug mit der unterliegenden Schicht verschmolzen wird. Daraus resultierend teilt sich das Schmelzbad in mehrere Einzelsegmente auf, die schlechte mechanische Eigenschaften aufweisen. Um dies zu vermeiden, sind hohe Laserleistungen und hohe Belichtungsgeschwindigkeiten notwendig. Belichtungsgeschwindigkeiten über 250 mm/s generieren jedoch poröse Schmelzspuren. Die optimalen Parameter liegen somit bei 250 mm/s und 100 W Laserleistung. Die erzeugte Spurbreite beträgt ca. 70 µm.

Abbildung 4 Lasergesinterte Einzelspuren mit verschiedenen Belichtungsgeschwindigkeiten (von links nach rechts): 80, 125, 250, 750 mm/s

Um nun den Einfluss der Laserleistung auf die Dichte der generierten Spuren zu überprüfen, wird dieser Parameter ebenfalls variiert. Die Belichtungsgeschwindigkeit entspricht dem oben genannten optimalen Wert von 250 mm/s. In Abbildung 5 sind die mit unterschiedlichen Laserleistungen generierten Spuren dargestellt. Es ist zu erkennen, dass eine Laserleistung von 100 W, welche den Maximalwert der benutzten SLM-Maschine darstellt, benötigt wird, um eine fast dichte Spur zu erzeugen. Es ist ebenfalls offensichtlich, dass eine Reproduzierbarkeit der generierten Spuren mit gleichen Parametern nicht erreicht wird. Grund dafür ist die Pulverkorngrößenverteilung und die sehr geringe thermische Leitfähigkeit des Pulvers, die ein instabiles Schmelzbad verursacht.

Abbildung 5 Lasergesinterte Einzelspuren mit verschiedenen Laserleistungen (von links nach rechts): 50, 80, 90, 100 W

Um die deutlich höhere Wärmleitfähigkeit von festem Material zu nutzen um ein stabileres Schmelzbad zu generieren, wird im Folgenden eine Vorbelichtungsstrategie diskutiert.

Zunächst wird die zu erzeugende Spur mit einer reduzierten Laserleistung belichtet um eine Art „Sinter“-Zustand der Spur zu erzeugen. Grund dafür ist, dass durch den Sinterzustand eine deutlich bessere Wärmeleitfähigkeit im Vergleich zu losem Pulver vorzufinden ist. Das Schmelzbad ist als stabil einzustufen, die Menge der halb angeschmolzenen Anhaftungen an den Wänden der Spuren wird signifikant reduziert. Um nun die gewünschte Dichtigkeit zu erzeugen, wird eine zweite Belichtung mit hoher Laserleistung durchgeführt. Das resultierende Schmelzbad ist durch den vorliegenden Sinterzustand der Spur stabiler und es ist eine hohe Dichtigkeit vorzufinden. In Abbildung 6 sind erzeugte Spuren mit unterschiedlichen Vorbelichtungslaserleistungen dargestellt. Die Hauptbelichtung wird mit 100 W durchgeführt, die Belichtungsgeschwindigkeit liegt bei 250 mm/s. Die Spur mit 50 W Vorbelichtung zeigt zum einen die höchste Dichte, zum anderen die beste Spurkontinuität und geringste Anhaftung. Ist die Vorbelichtungslaserleistung zu hoch, entsteht ein unruhiges Schmelzbad und daraus resultierend Poren und Löcher.

Abbildung 6 Vorbelichtungsstrategie mit konstanter Belichtungsgeschwindigkeit und verschiedenen Vorbelichtungslaserleistungen (von links): 50, 60, 70 W

Resultierend aus den oben genannten Ergebnissen ist die Vorbelichtungsstrategie eine Möglichkeit die eingeschränkte Laserleistung der verwendeten Maschine zu umgehen und außerdem die Pulverkorndistributionsproblematik einzuschränken. Die besten Resultate werden dabei mit einer Vorbelichtungsleistung von 50 W sowie einer Belichtungsleistung von 100 W mit einer jeweiligen Belichtungsgeschwindigkeit von 250 mm/s erzielt. Die gemessene Spurbreite erreicht dabei ca. 45 µm bei Nutzung der Vorbelichtungsstrategie und ca. 70 µm ohne Vorbelichtung.

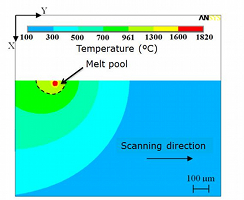

Die Temperaturverteilung des in Kapitel 3 dargestellten Simulationsmodells ist in Abbildung 7 festgehalten. Die Maximaltemperatur beträgt 1820°C, welche deutlich über der Schmelztemperatur von Silber (961°C) liegt. Die Spurbreite der generierten Spur nachdem der Temperaturgradient stabilisiert ist, liegt bei ca. 80 µm und korrespondiert somit zu der Schmelzspurbreite der Versuche.

Abbildung 7 Draufsicht Schmelzbad nach der Hälfte der Spurlänge

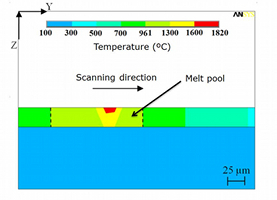

In Abbildung 8 ist die Schnittansicht der Abbildung 7 dargestellt, jeweils mit 250 mm/s Belichtungsgeschwindigkeit und 50 W bzw. 100 W Laserleistung, um die Schmelzbadtiefe zu visualisieren. Wie in der linken Abbildung zu erkennen ist, wird die Schicht mit den optimierten Parametern komplett verschmolzen. Dies ist ein wichtiges Kriterium um weiterführend Mehrschichtbauteile zu erzeugen. In der rechten Abbildung ist die Vorbelichtungsstrategie dargestellt. Wie zu erkennen ist, entsteht ein Schmelzbad, dass jedoch nicht in voller Schichttiefe verschmolzen wird. Somit ist der beobachtete Sinterzustand im Prozess durch die Simulation ebenfalls bestätigt.

Abbildung 8 Schnittansicht simulierte Spur mit optimierten Parametern (links: 100 W; rechts: 50W)

Die Simulationsergebnisse korrespondieren zu den Prozessexperimenten. Dabei ist wesentlich, dass 100 W benötigt werden, um eine volle Schichtverschmelzung zu garantieren. Die genannten Annahmen des Simulationsmodells entsprechen näherungsweise der Realität und können somit für weitere Untersuchungen genutzt werden.

Resultierend aus den oben genannten Ergebnissen wird nun die Hatchstrategie entwickelt, also die Erzeugung von flächigen Bauteilen durch Überlappungen von Einzelspuren. Dabei ist der Abstand zwischen den zu überlappenden Linien entscheidend. Einerseits müssen die Linien so übereinander liegen, dass zwischen den Einzellinien keine Porosität entsteht, andererseits darf die Überlappung aus Energieeinbringungs- und Prozesszeitgründen nicht zu gering sein.

Abbildung 9 Linienpaare; Abstände (von links nach rechts): 20, 30 40, 50, 60, 70 µm

In Abbildung 9 sind Linienpaare mit verschiedenen Linienabständen dargestellt. Wie zu erkennen ist, liegt der optimale Abstand der Linien bei 30 µm. Bei 40 µm ist zu erkennen, dass keine vollständige Verschmelzung beider Linien erreicht wurde. Ein Abstand von 20 µm erzeugt eine gute Linienverschmelzung, würde aber zu einem punktuellen, hohen Energieeintrag und somit zu einem höheren Verzug und außerdem zu einer höheren Prozesszeit führen. Um die Überlappbreite der verschiedenen Spurabstände zu verifizieren, wurden diese vermessen. Es ist von einer Einzelspurbreite von ca. 45 µm auszugehen.

Tabelle 1: Spurabstand, Gesamtspurbreite, resultierender Überhang

|

Spurabstand in µm |

Gesamtspurbreite in µm |

Resultierender Überhang in µm |

|

20 |

68 |

22 |

|

30 |

75 |

15 |

|

40 |

86 |

4 |

|

50 |

98 |

-8 |

In Tabelle 1 sind die unterschiedlichen, resultierenden Überhänge bei einer durchschnittlichen Einzelspurbreite von ca. 45 µm dargestellt. Auch hier liefert der Spurabstand von 30 µm die besten Ergebnisse. Der Überlapp bei 40 µm existiert zwar theoretisch noch, ist aber durch die Pulverkorndistribution und somit Spurbreitenvariation nicht zwingend gegeben. Für die dargestellte Konstellation ist also ein Linienabstand 30 µm zu wählen, um eine hohe Dichtigkeit kombiniert mit einem geringen Wärmeeintrag zu erzielen.

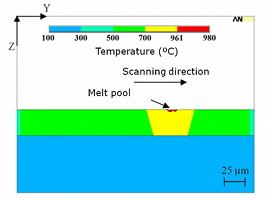

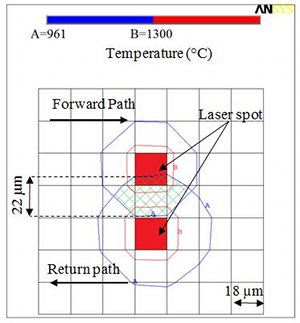

Basierend auf der Entwicklung der optimalen Parameter einer Einzelspur ist das beschriebene Modell erweitert worden, um den Überhang zweier generativ gefertigter Spuren zu untersuchen. Abbildung 10 zeigt die Spurbreite der vorwärts- und rückwärtsverfahrenden Laserspur. Im Bereich der mit A gekennzeichneten und blau konturierten Fläche wird das Schmelzbad abgebildet. In diesem Bereich wird die Schmelztemperatur (961°C) des Silbers überschritten. Die rot konturierte Fläche, die mit B annotiert ist, beinhaltet Schmelzbadtemperaturen über 1300°C. Das rote Viereck stellt den Bereich der Laserpenetration dar. Der Bereich des Überhangs ist als grün schraffierte Fläche dargestellt.

Zusammenfassend ist in Abbildung 10 zu erkennen, dass der Überhang des Schmelzbades bei etwa 22 µm in der flüssigen Phase liegt. Nach der Verfestigung des Materials ist insgesamt von einer kleiner Spur auszugehen und somit auch von einem kleineren, messbaren Überhang. Insgesamt unterstreicht die Simulation also die experimentellen Beobachtungen.

Abbildung 10: Draufsicht Überhang zweier Spuren

Silber ist ein schwer zu verarbeitetes Material im SLM-Prozess. Die Bauteilqualität hängt nicht nur von den Belichtungsparametern, sondern auch von den Belichtungsstrategien ab. Durch die eingeschränkte Laserleistung (maximal 100 W) ist eine weiterreichende Parametervariation eingeschränkt, die Maschinen sind jedoch für dieses Anwendungsgebiet unter anderem konzipiert. Es ist letztendlich wichtig, dass die Pulverkorngrößendistribution minimiert wird, um prozesssicher Bauteile zu generieren und Qualitätsschwankungen zu vermeiden.

Resultierend aus den oben dargestellten Versuchen wurden die Prozessparameter zur Verarbeitung von Silber gefunden. Mit der dargestellten Erweiterung der Arbeiten mit Silber von der Einzelspur auf mehrere Spuren und der reproduzierbaren Bestimmung der Prozessparameter wurde die Grundlage zur Herstellung komplexer dünnwandiger Bauteile auch mit vergleichsweise geringer Laserleistung gelegt. Dies ist ein wichtiger Anwendungsfall, weil damit z.B. die Goldschmiede und Schmuckdesigner dünnwandige und hohle Strukturen vorzugsweise realisieren können.

Zukünftige Arbeiten werden sich auf massive Bauteile und die theoretische und praktische Entwicklung entsprechender Hatch-Strategien konzentrieren. Daneben werden die dünnwandigen Anwendungen weiter vorangetrieben.

In Abbildung 11 sind verschiedene Geometrien dargestellt, die mit den entwickelten Parametern belichtet wurden. Die Abbildung zeigt, dass der typische Spiegelcharakter des Silbers nach der Nachbearbeitung durch die verwendeten Belichtungsstrategien zu erkennen ist. Die Bauteile haben eine definierte Wandstärke von 0,5 mm.

Abbildung 11 generativ gefertigte Bauteile aus Silber: Keil und Ring: links nach Prozess, mittig nach Post-Processing; Nofretete: im Hintergrund mit Supportstruktur nach Prozess, im Vordergrund nach Nachbearbeitung

1. Gebhardt, A., Understanding Additive Manufacturing, Hanser Publications (Cincinnati, 2011).

2. Gebhardt, A., et al. "Additive Manufacturing by Selective Laser Melting: The realizer desktop machine and its application for the dental industry". in 6th International Conference on Laser Assisted Net Shape Engineering, LANE 2010, September 21, 2010 - September 24, 2010. (2010). Erlangen, Germany: Elsevier.

3. Witt, G., VDI Gesellschaft Produktionstechnik, Rapid prototyping & tooling. Potentiale - Erfahrungen - Praxisbeispiele - Trends ; Tagung Duisburg, 26. September 2002, ed. V.D.I. Verl, P. Gesellschaft, and P. Forum Rapid, (Düsseldorf, 2002).

4. Childs, T.H.C., C. Hauser, and M. Badrossamay, "Mapping and modelling single scan track formation in direct metal selective laser melting", CIRP Annals - Manufacturing Technology, 531, (2004): pp. 191-194.

5. Wei, Q.S., et al. "Effects of the processing parameters on the forming quality of stainless steel parts by Selective Laser Melting". in 2nd International Conference on Manufacturing Science and Engineering, ICMSE 2011, April 9, 2011 - April 11, 2011. (2011). Guilin, China: Trans Tech Publications.

6. Jerrard, P.G.E., L. Hao, and K.E. Evans, "Experimental investigation into selective laser melting of austenitic and martensitic stainless steel powder mixtures", Proceedings of the Institution of Mechanical Engineers, Part B (Journal of Engineering Manufacture), 223Copyright 2010, The Institution of Engineering and Technology, (2009): pp. 1409-16.

7. Morgan, R.H., et al., "High density net shape components by direct laser re-melting of single-phase powders", Journal of Materials Science, 37Compendex, (2002): pp. 3093-3100.

8. Smith, D.R. and F.R. Fickett, "Low-temperature properties of silver", Journal of Research of the National Institute of Standards and Technology, 100Copyright 1995, IEE, (1995): pp. 119-71.

9. Kruth, J.P., et al., "Binding mechanisms in selective laser sintering and selective laser melting", Rapid Prototyping Journal, 11Copyright 2005, IEE, (2005): pp. 26-36.

10. Khan, M.D., P.M., "Processing Parameters For Selective Laser Melting (SLM) Of Gold", (2008): pp. 278-289.

11. Khan, M. and P. Dickens, "Selective Laser Melting (SLM) of pure gold", Gold Bulletin, 432, (2010): pp. 114-21.

12. Yadroitsev, I., et al., "Single track formation in selective laser melting of metal powders", Journal of Materials Processing Technology, 210Compendex, (2010): pp. 1624-1631.

Jan-St. Hötter, B.Eng.

Fachhochschule Aachen

Fachbereich Maschinenbau & Mechatronik

Lehr- und Forschungsgebiet Hochleistungsverfahren der Fertigungstechnik

Goethestraße 1

52064 Aachen

Email:

Hoetter@fh-aachen.de

Web:

www.fh-aachen.de

Miranda Fateri, M.Sc.

Fachhochschule Aachen

Fachbereich Maschinenbau & Mechatronik

Lehr- und Forschungsgebiet Hochleistungsverfahren der Fertigungstechnik

Goethestraße 1

52064 Aachen

Email:

Fateri@fh-aachen.de

Web:

www.fh-aachen.de

Prof. Dr.-Ing. Andreas Gebhardt

Fachhochschule Aachen

Fachbereich Maschinenbau & Mechatronik

Lehr- und Forschungsgebiet Hochleistungsverfahren der Fertigungstechnik

Goethestraße 1

52064 Aachen

Email:

Gebhardt@fh-aachen.de

Web:

www.fh-aachen.de