Untitled Document

© 2012 Michael Jan Galba; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-33573

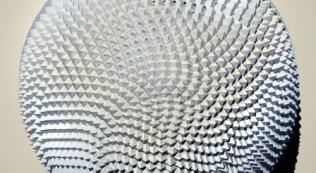

Immer häufiger erkennen große OEM’s der Medizintechnik den Mehrwert, den ihnen das Laser-Sintern bietet und entwickeln neuartige Produkte die mit herkömmlichen Technologien überhaupt nicht oder nicht wirtschaftlich fertigbar wären. Um die Osseointegration von Implantaten zu verbessern, sie sozusagen für den menschlichen Knochen attraktiver zu machen, wird deren Oberfläche konventionell mittels aufwendigster Methoden wie Plasmasprühen, chemischer Gasphasenabscheidung (CVD), aufsintern von Flocken behandelt. Das Laser-Sintern hingegen bietet den Vorteil hochkomplexe Strukturen direkt mit aufzubauen und in das Bauteil zu integrieren (Abb. 1).

Abbildung 1: Prototypen eines Implantats für eine Hüftgelenkpfanne (Quelle: EOS GmbH).

Als ein additives Schichtbauverfahren unterscheidet sich das Laser-Sintern prinzipbedingt stark von den verschiedenen formgebenden- oder abtragenden Verfahren wie Bohren, Fräsen oder Schleifen. In Abbildung 2 ist das Prinzip des Prozesses dargestellt. Um mit dieser Technologie medizinische Produkte wie Zahnersatz oder Implantate herstellen zu können, müssen digitale dreidimensionale Daten der Objekte vorliegen. Diese werden mittels CAD-Software am Computer erstellt. In der Produktion wird das 3D-CAD-Modell in Schichten zerlegt. Das Laser-Sinter System, in dem sich ein Bett aus Metall- oder Kunststoffpulver befindet, erzeugt dann Schicht für Schicht die gewünschte Geometrie. Ein fokussierter Laserstrahl verfestigt dazu den pulverförmigen Werkstoff (Abb. 3). Nachdem eine Schicht fertig gestellt wurde, senkt sich das Pulverbett um wenige Mikrometer ab und der Prozess beginnt erneut. In einem letzten Schritt wird das nicht verschmolzene Material entfernt.

Auf diese Weise lassen sich selbst höchst komplexe Teile mit sehr großem Detaillierungsgrad herstellen. Außerdem können in einem einzigen Bauprozess mehrere auch unterschiedliche Teile produziert werden.

Abbildung 2: Infografik: Laser-Sinter Prozess (Quelle: EOS GmbH).

Abbildung 3: Direktes Metall Laser-Sintern: Mit 200 oder 400 Watt und lokalen Temperaturen im Schmelzbereich des zu verarbeitenden Materials verschweißt der Laser Schicht für Schicht das Metallpulver (Quelle: EOS GmbH).

Während das Laser-Sinter System die Herstellung gewährleistet, ist für die Konstruktion von Implantaten die Planungssoftware des in London ansässigen Unternehmens Within Technologies unerlässlich. Ihr liegt ein algorithmisches Verfahren zugrunde, das den inneren Aufbau eines Objekts definiert. Es orientiert sich einerseits an der Natur, genauer gesagt an der Faserverbundstruktur von Knochen, und andererseits greift es auf deterministische Prinzipien aus der Bautechnik zurück. Damit können Gerüste erstellt werden, die den Konturen jeder gewünschten Form folgen. Es lässt sich nicht nur die Gestaltung des internen Gitters (Auflösung, Dicke der Streben und Topologie), sondern auch die Breite der Bauteilwände oder der Haut in einer stetigen und durchgehenden Art und Weise darstellen (Abb. 4, 5, 6). Die Gitterstruktur ist derart konstruiert, dass das Teil seine strukturelle Integrität jederzeit beibehält. Dadurch kann ein Implantat möglichen Lasten standhalten.

Abbildung 4,5 und 6: Vielseitig: Die Gestaltung des internen Gitters kann dem Anwendungsfall angepasst werden (Quelle: Within Technologies Ltd).

Die Oberflächenstrukturen sind unerlässlich, weil sie die Osseointegration, d. h. die fortschreitende Anlagerung der körpereigenen für die Knochenbildung verantwortlichen Zellen (Osteoblasten) an die Implantatstruktur fördern. Herkömmlich gefertigte Implantate können zwar auch wie oben beschrieben porös beschichtet werden, aber mittels Laser-Sintern sind um ein Vielfaches komplexere Gitterstrukturen herstellbar die der Anatomie des Knochen besser entsprechen. Die Osteoblasten wachsen dann zwischen das Gitter und verbinden sich strukturell intergriert mit dem eingesetzten Implantat, um so letztendlich viele Eigenschaften des ursprünglichen Knochens nachzubilden.

Durch EOS-Kunden gefertigte medizinische Serienimplantate befinden sich gerade im Zulassungsprozess und werden aller Voraussicht nach 2012 an Klinken weltweit ausgeliefert.

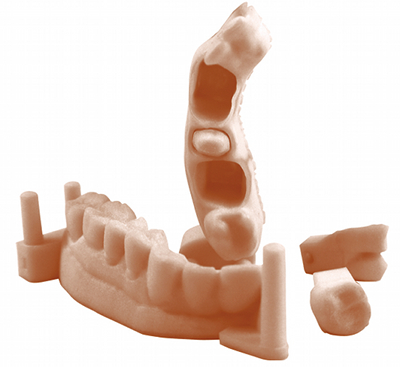

DMLS von Kronen und Brücken ist bereits seit mehreren Jahren verfügbar. Mit über 50 installierten Systemen weltweit ist es die im Markt am weitesten verbreitete Lösung. Für deren Produktion kommt der CE-zertifizierte Werkstoff EOS CobaltChrom SP2 und das Metall Laser-Sinter System EOSINT M 270 zum Einsatz. Mit einer Genauigkeit von +/- 20 µm und in gleichbleibend hoher Qualität lassen sich kostengünstig innerhalb von 24 Stunden circa 450 Einheiten für Kronen und Brücken per DMLS fertigen (Abb. 7). Das entspricht einer Baugeschwindigkeit von durchschnittlich etwa drei Minuten pro Einheit. Im Vergleich dazu kann ein Zahntechniker per herkömmlichen Gießfertigungsprozess gegenwärtig pro Tag nur etwa 20 Gerüste für Zahnersatz herstellen. Im Anschluss werden die Einzelteile von der Bauplattform getrennt, grob geschliffen und mit Keramik verblendet.

Abbildung 7: Prozess auf einen Blick: Lasergesinterter Zahnersatz (mit Supportstrukturen; Oberfläche bereit zur Verblendung; nach keramischer Verblendung) auf lasergesintertem Dentalmodell (Quelle: EOS GmbH).

Für die Herstellung von Dentalmodellen wird die FORMIGA P 100 sowie der Werkstoff PA 2105 verwendet. Das Kunststoff Laser-Sintern erreicht anwendbare Genauigkeiten bis zu +/- 20µm bei einem Stumpfsegment und +/- 50µm für das Ganzkiefermodell. Damit sind die Dentalmodelle qualitativ hinreichend, um in eine fortschrittliche und wirtschaftliche Fertigungskette integriert zu werden. Dank der maschinellen Produktionsweise sind Modelleigenschaften wie Detailtreue, Passungen, Haptik und Oberflächeneigenschaften exakt reproduzierbar (Abb. 8).

Das Kunststoffmodell dient in erster Linie der keramischen Verblendung und ist nicht für die Feineinstellung der Passung von Kronen und Brücken geeignet. Die Passung der Versorgungen wird bereits durch die CAD/CAM unterstützte Produktion gewährleistet.

Innerhalb von 24 Stunden können bis zu 60 Ganzkiefermodelle hergestellt werden. Die Produktion erfolgt in mehreren Lagen übereinander, denn die Einzelteile sind nicht durch Stützelemente miteinander verbunden, sondern werden lediglich durch das nicht verfestigte Pulver fixiert. Dieses kann im nächsten Bauprozess abermals verwendet werden.

Was das Design des Dentalmodells betrifft, hat der Anwender der Laser-Sinter Technologie absolute Konstruktionsfreiheit. Die Modelle können als Voll- oder Hohlkörper gefertigt werden, was einen Einfluss auf Produktionszeit und Materialkosten hat.

Abbildung 8: Dentalmodell hergestellt aus pigmentierten Polyamid-12-Pulver (Quelle: EOS GmbH).

Abschließend lässt sich festhalten, dass ein großer Vorteil des Laser-Sinterns für die Medizinbranche die individualisierte Serienfertigung ist, die damit umgesetzt werden kann. Ohne signifikanten Mehraufwand können Teile hergestellt werden, die nicht nur auf eine Gruppe von Patienten passen, sondern die für den Einzelnen maßgeschneidert sind. Dies erhöht nicht nur den Komfort des Implantats sondern verkürzt häufig die Zeit, die der Patient im OP verbringen muss und Operationen werden präzisier und planbarer. Nicht zuletzt haben auch die verarbeitbaren Materialien ihre Vorteile. CobaltChrome lässt sich zum Beispiel nur unter hohem Werkzeugverschleiß konventionell verarbeiten.

EOS GmbH Electro Optical Systems

Robert-Stirling-Ring 1

D - 82152 Krailling

Tel. +49/89/89336 – 0

Fax +49/89/89336 – 285

E-Mail:

info@eos.info

Internet:

www.eos.info