Untitled Document

© 2012 Andreas Wegner; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-33564

Erhöhter Wettbewerbsdruck, kürzere Produktlebenszyklen, der Wunsch nach individuellen Produkten sowie knapper werdende Ressourcen erhöhen den Druck bei der Suche nach einem geeigneten innovativen Herstellungsverfahren für Kleinserien zunehmend [1]. Durch die Weiterentwicklung des Rapid Prototyping (RP) zum Rapid Manufacturing (RM) bieten generative Fertigungsverfahren nun die Möglichkeit zur Kleinserienproduktion individueller Produkte bei gleichzeitig höherer Designfreiheit durch die werkzeuglose Fertigung von Bauteilen [2]. Das Laser-Sintern von Kunststoffbauteilen hat sich neben dem Strahlschmelzen von Metallbauteilen als eines von nur zwei generativen Fertigungsverfahren etabliert, welches in naher Zukunft zum Rapid Manufacturing eingesetzt werden kann. Polyamid-Pulver bilden hier aufgrund ihrer besonderen Eignung für das Laser-Sintern für die meisten Anwendungen das Standardmaterial.

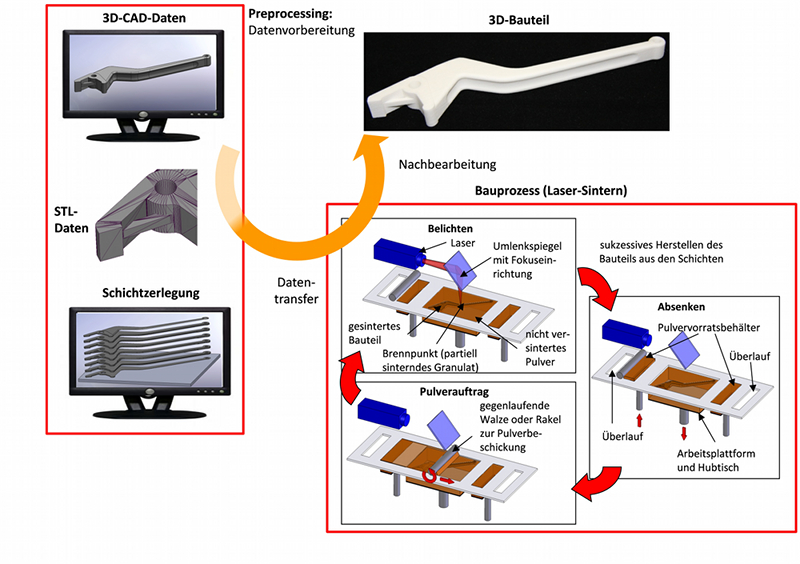

Grundlage für die Bauteilherstellung beim Laser-Sintern bildet ein 3D-CAD-Datensatz, welcher in das neutrale STL-Format konvertiert an die Anlageneinrichtungssoftware übergeben wird, Bild 1. Dort werden die Bauteile platziert und orientiert sowie anschließend in Schichten zerlegt. Die geslicten Daten werden durch die Maschinenparameter ergänzt und an die Anlagensteuerung übertragen. In der Anlage wird das Bauteil dann Schicht für Schicht generiert. Beim Laser-Sinter-Prozess erfolgt dieses in drei Prozessschritten. Nach dem Absenken der Bauplattform um eine Schichtstärke wird neues Kunststoff-Pulver aus einem Vorratsbehälter mit einer gegenläufig rotierenden Walze oder einem Rakel aufgetragen. Anschließend wird das Pulver auf eine Temperatur nahe des Materialschmelzpunktes vorgeheizt. Erst dann beginnt der verwendete CO2-Laser über ein Scanner-System den aktuellen Bauteilquerschnitt zeilenweise zu belichten und das Kunststoff-Pulver aufzuschmelzen. Dieser Zyklus wiederholt sich bis das Bauteil fertiggestellt wird. Nach Ende des Bauprozesses kühlt der Pulverkuchen mit den Bauteilen langsam ab. Erst nach dem Erkalten erfolgt das Auspacken der Bauteile durch Entfernen des umliegenden Pulvers und dem Reinigen der Bauteile durch Strahlen mit Glasperlen. Nach diesen Nachbearbeitungsschritten liegt das fertige Bauteil vor. [3,4]

Bild 1: Prozessablauf bei der generativen Fertigung am Beispiel des Laser-Sinterns

Beim Laser-Sintern liegt die Materialausnutzung bei der Bauteilherstellung oftmals bei einem Gewichtsanteil von deutlich unter 30 % [5]. Dadurch ergibt sich anders als beim Spritzguss eine erhebliche Menge an überschüssigem Material, welches zwar den Prozessbedingungen unterlegen hat, aber nicht der Herstellung eines Bauteiles diente. Aufgrund der hohen Materialkosten, welche das 10-fache üblicher Spritzgussmaterialien übersteigen, und um die Wirtschaftlichkeit des Verfahrens zu gewährleisten ist es erforderlich aus dem Bauprozess recyceltes Pulver weiterzuverwenden. Das Pulver verweilt während des Prozesses und des Abkühlens bis zu mehrere Tage bei Temperaturen über 130 °C im Bauraum [5]. Insbesondere bei Polyamid-Pulver treten in Abhängigkeit von der Verweilzeit in der Prozesskammer „Alterungseffekte“ im Material auf. Die maßgeblichen Effekte, die zu dieser Materialalterung führen, sind Kettenaufbau durch Nachvernetzung und Nachpolymerisation [6-8] sowie radikalisch induzierter Kettenabbau [7]. Die Verwendung von gealtertem Pulver für Bauprozesse kann in Abhängigkeit von Alterungsgrad ohne ausreichendes Auffrischen mit Neupulver vor allem durch Auftreten des sogenannten Orangenhauteffektes zu Ausschussbauteilen führen. Daher werden von den Anlagen- und Materialherstellern feste Auffrischraten vorgegeben, um diesen Effekt zu vermeiden und die Gebrauchsfähigkeit des Pulvers zu erhalten. EOS empfiehlt für sein PA 2200 eine Auffrischrate von 30-50 % Neupulver, während 3D-Systems für sein Duraform PA eine Zusammensetzung für aufgefrischtes Pulver aus 33 % Neupulver, 33 % Pulver aus dem Partcake und 33 % Pulver aus den Überlaufbehältern vorgibt [5]. Die Firma Advanced Laser Materials (ALM) bietet mit dem PA 250 mittlerweile sogar ein Material mit einer Auffrischrate von nur 15-25 % an. Durch das mehrmalige Auffrischen von recyceltem Pulver wird eine Mischung erzeugt, deren Qualität nur schwer zu definieren ist. Trotz Einhaltung der Auffrischraten können die am stärksten gealterten Anteile im Pulver zu Ausschussteilen führen [5].

Aus diesem Grund wurden die Zusammenhänge zwischen der Materialalterung, den Materialeigenschaften und den Bauteileigenschaften bereits mehrfach in Publikationen mit teilweise unterschiedlichen Zielsetzungen untersucht. Erste Untersuchungen zu diesem Thema von Choren [9] gehen auf das Jahr 2001 zurück. Dieser alterte Duraform PA Pulver in Form von Bauprozessen mit 24 h Dauer und analysierte den Zusammenhang von Gebrauchsdauer, Prozessführung und Bauteileigenschaften wie den mechanischen Eigenschaften parallel zur Plattform oder dem Bauteilschrumpf. Ein Einfluss auf die Vorheiz- und Pulverbetttemperatur wurde bis zu einer Pulveralterungsdauer von 144 h nicht gefunden, während die Laser-leistung in Abhängigkeit des Pulveralters angepasst werden musste. Trotzdem sanken die mechanischen Eigenschaften jenseits von 144 h leicht ab. Für den Bauteilschrumpf sanken die Skalierungswerte mit zunehmender Alterungsdauer erst ab, um anschließend ein konstantes Niveau zu halten. Ab 168 h stiegen die Werte dagegen wieder deutlich an und übertrafen sogar die Werte von Neupulver. In [10] führte Sauer ähnliche Versuche durch, kam aber trotz gleichem Material und gleichem Anlagentyp vermutlich durch kürzere Alterungszyklen zu anderen Ergebnissen. Er stellte zunächst einen Anstieg der mechanischen Eigenschaften nach einem Alterungszyklus fest. Erst nach diesem Maximum fallen die Kennwerte ab. Für die Skalierungswerte ergab sich in diesen Analysen keine eindeutige Tendenz, lediglich in y-Richtung ergab sich ein leichter Anstieg mit zunehmendem Pulveralter, welcher ebenfalls für die Rauheit parallel zu Bauplattform festgestellt wurde. Diese Beobachtungen bestätigen sich auch in den Untersuchungen von Gornet [11, 12], welcher ähnliche Tendenzen für die Bauteileigenschaften gefunden hat. Dieser beurteilt erstmals auch die Oberflächenqualität der hergestellten Bauteile und findet nach vier Prozessen eine Verschlechterung der Oberflächenqualität und nach sechs Prozessen erste Anzeichen von Orangenhaut. Dabei tritt die Verschlechterung der Oberflächenqualität vor dem Abfall der mechanischen Eigenschaften ein. Somit stellt die Oberflächenqualität die maßgebliche Grenze für Ausschussbauteile dar. Neben den Bauteileigenschaften nutzt Gornet MFR- und DSC-Analysen zur Beschreibung der Materialalterung. Die Ergebnisse zeigen einen deutlichen Abfall des Schmelzindex in Abhängigkeit der Versuchsdurchgänge, während die Schmelztemperatur nur geringfügig ansteigt. Ähnliche Untersuchungen in [6] zeigen ebenfalls einen deutlichen Anstieg der Viskosität, welche hier allerdings mit einem Rotationsviskosimeter gemessen wurde. Seul korreliert in [6] erstmals die Materialalterung mit einem Anstieg der Molmasse und führt diese auf Nachpolymerisationseffekte zurück. Gleichzeitig wurde neben dem bereits bekannten Anstieg der Schmelztemperatur ebenfalls eine Zunahme der Kristallisationstemperatur mit zunehmendem Pulveralter verzeichnet. In [7] wurden in einem Modellversuch mit im Ofen gelagerten Pulverproben ebenfalls die Einflüsse auf die Schmelztemperatur und die Kristallisationstemperatur untersucht. Neben den bekannten Zusammenhängen konnte gezeigt werden, dass das Prozessfenster beim Laser-Sintern mit zunehmender Alterungsdauer wächst. Dies wird bedingt durch eine Zunahme der Schmelztemperatur und einer gleichzeitigen Abnahme der Kristallisationstemperatur aufgrund von Nachpolymerisation. Bei sehr langen Lagerungsdauern steigt die Kristallisationstemperatur durch zunehmenden Kettenabbau dagegen wieder an. Des Weiteren konnte nachgewiesen werden, dass eine Vortrocknung des Pulvers die Alterungseffekte reduzieren kann. Drummer zeigt hier, dass neben dem MFR-/MVR-Wert auch die Viskositätszahl zur Beurteilung der Pulverqualität verwendet werden kann.

Um die Alterungsphänomene von Polyamidpulver genauer untersuchen zu können, führte Pham in [8] Ofenlagerungsversuche bei Temperaturen zwischen 100 und 180 °C mit Lagerungsdauern zwischen 10 und 200 h durch. Die Untersuchungen zeigten, dass der MFR-Wert wesentlich empfindlicher auf Änderungen der Pulverqualität reagiert als die Schmelz-, Kristallisations- oder Glasübergangstemperatur. Dabei ergeben sich die Hauptänderungen der Eigenschaften für Temperaturen über 150 °C innerhalb der ersten 20 h. Zusätzlich wurde ein Bewertungssystem zur Beurteilung der Oberflächenqualität von laser-gesinterten Bauteilen entwickelt. Hierzu wird die Oberflächenqualität unterschiedlicher Geometrieformen und -orientierungen anhand eines Probekörpers bewertet und eine Kennzahl zur Oberflächenqualität abgeleitet. In [13] wird dieses Kennzahlensystem genutzt, um durch Anpassung der Prozessparameter für ein als schlecht identifiziertes Pulver, eine akzeptable Oberflächenqualität zu erreichen. Hierzu wurden in einem Versuchsplan der Einfluss der Laserleistung, der Scangeschwindigkeit, des Hatchabstandes, der Pulverbetttemperatur und der Scanstrategie untersucht. Für eine niedrige Temperatur und einen kleinen Hatchabstand konnte die Qualität gesteigert werden. Allerdings wurde erst in weiteren Untersuchungen durch Vergrößerung des Abstandes von Fill und Outlinelaser sowie unter Nutzung einer zweifachen Outline-Belichtung eine akzeptable Oberflächenqualität erreicht werden.

Auf dieser Basis hat Dotchev in [5] die MFR-Messung zur Messung der Pulverqualität qualifiziert. Neben Ofenlagerungsversuchen zur Ermittlung grundlegender Alterungsmechanismen untersuchte er die Abhängigkeit der Pulverqualität von der Lage im Bauraum verschiedener Anlagen und unterschiedlicher Prozesse. Es zeigte sich, dass Pulver im Randbereich des Bauraumes, Pulver im oberen Bereich des Bauraumes sowie das Pulver von kurzen Bauprozessen die geringste Schädigung und die höchsten MFR-Werte aufweisen, während das Pulver im Zentrum des Bauraumes sowie Pulver von langen Bauprozessen stark geschädigt sind. Weitere Untersuchungen zur Mischung verschiedener Pulverqualitäten zeigten, dass eine schlechte Pulverqualität die Qualität der Mischung dominiert. Dadurch muss bei stark gealtertem Pulver mit deutlich mehr Neupulver aufgefrischt werden, um eine akzeptable Qualität zu erreichen. Durch eine angepasste Auffrisch- und Aussonderungsstrategie kann der Pulververbrauch beim Laser-Sintern jedoch reduziert und die Pulverqualität gesichert werden. Die MFR- bzw. MVR-Messung hat sich mittlerweile zur Standardmethode zur Bestimmung des Alterungsgrades entwickelt und wird mittlerweile auch von EOS zu diesem Zweck empfohlen. Neuerdings wird der Hausner-Faktor zur Beurteilung der Fließfähigkeit von Laser-Sinter-Pulvern herangezogen, welcher jedoch bislang kaum zur Beurteilung der Pulverqualität herangezogen wurde.

Aus dem Stand der Technik ergeben sich Fragestellungen, die bislang nicht beantwortet werden konnten. Die Bauteileigenschaften in Abhängigkeit des Pulveralters wurden bislang nur sehr rudimentär behandelt. So werden keinerlei Ergebnisse zu dem Verhalten der mechanischen Eigenschaften in Aufbaurichtung, zum Einfluss der Materialalterung auf die Bauteildichte oder zur Oberflächenrauheit unterschiedlich orientierter Flächen getroffen. Des Weiteren fehlen Aussagen über den Verdichtungsgrad beim Pulverauftrag im Prozess sowie dessen Abhängigkeit vom Pulverzustand. Auch die Abhängigkeit des Auftretens von Orangenhaut in Abhängigkeit von der Wanddicke sowie der verwendeten Prozessparameter ist nur wenig untersucht. Ziel der durchgeführten Untersuchungen ist es daher das Verständnis über die Einflüsse der Pulveralterung zu erweitern und Aussagen über den Zeitpunkt des Auftretens von Ausschusskriterien abzuleiten.

Im Rahmen der hier durchgeführten Untersuchungen wurde Pulver vom Typ PA 2200 in verschiedenen Alterungszuständen von Neupulver bis zum Ausschusspulver AS 0 bis AS 4 auf einer EOS Formiga P100 verarbeitet. Hierzu wurde ein Demobaujob mit einer Länge von 25 h eingerichtet, welcher diverse Probekörper zur Ermittlung der Verarbeitungs- und Bauteileigenschaften enthält. Die verwendete Maschine ermöglicht es auch nach Aufbrauchen des Pulvers die Maschine auf Solltemperatur zu halten. Dadurch konnten gleichmäßige Alterungszyklen von 25 h zuzüglich der Abkühlzeit erreicht werden, wodurch ein Einfluss der vorhandenen Pulvermenge auf die Alterungszeit vermieden wurde. Insgesamt konnten auf diese Weise fünf Zyklen durchlaufen werden. Somit kennzeichnet die Alterungsstufe 0 (AS0) Neupulver, während die Alterungsstufe 4 für Pulver steht, welches eine Gesamtprozesszeit von 100 h aufweist. Das recycelte Pulver wurde vor jedem Bauprozess gesiebt sowie anschließend die Qualität des Pulvers durch jeweils drei MVR-Messungen und Hausner-Faktor-Messungen ermittelt. Die qualitativen MVR-Messungen nach DIN EN ISO 1133 wurden am Lehrstuhl für Konstruktion und Kunststoffmaschinen der Universität Duisburg-Essen mit einem auf MVR-Messungen umgebauten Hochkapillarviskosimeter vom Typ Galaxy V der Firma Dynisco durchgeführt. Die Proben wurden hierzu vor der Prüfung in einem Vakuumtrockenschrank getrocknet, um den Einfluss des Wassergehaltes im Material zu reduzieren und die Reproduzierbarkeit zu erhöhen. Zur Beurteilung der Pulverfließfähigkeit wurde der Hausner-Faktor bestimmt, welcher das Verhältnis aus Schütt- zu Stampfvolumen beschreibt. Zusätzlich wird die jeweilige Einwaage gemessen. Diese sehr einfache und mit einfachen Mitteln durchführbare Messmethode erlaubt eine Beurteilung der Pulverfließfähigkeit und teilt Pulver in eine hohe bzw. reduzierte Fließfähigkeit sowie in kohäsives Pulver ein.

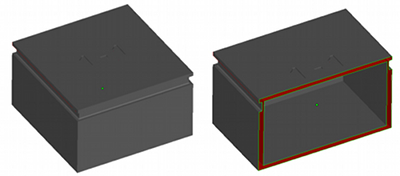

In jedem durchgeführten Baujob wurden 72 Probekörper hergestellt. Dabei dienten vier mit Standardparametern gebaute Container (Bild 2) der Ermittlung der Pulverpackungsdichte im Bauraum. In dem geschlossenen Behälter wird während dem Prozess durch den Beschichter aufgetragenes Pulver eingeschlossen. Die Packungsdichte des Pulvers in dem Container entspricht also der realen Packungsdichte im Prozess und ergibt sich aus dem Verhältnis aus eingeschlossenem Pulvergewicht und dem Volumen des Innenraumes. Die Masse des eingeschlossenen Pulvers kann aus der Gewichtsdifferenz des geschlossenen und des geleerten Container berechnet werden. Zum Entleeren kann der Behälter an einer Verjüngung der Wand mit einem Skalpell aufgeschnitten werden. Das Volumen des Innenraumes kann anschließend mit einem Messschieber ermittelt werden.

Bild 2: Hohler abgeschlossener Container zur Bestimmung der Packungsdichte

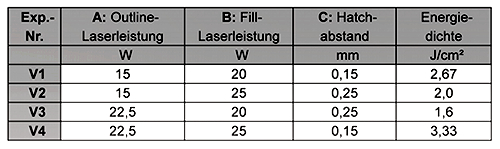

Zur Untersuchung von Einflüssen auf die entstehende Bauteilqualität und das Auftreten von Orangenhaut wurde ein kleiner Versuchsplan mit vier Einzelversuchen unter Nutzung der orthogonalen Felder von Taguchi aufgestellt (s. Tabelle 1). Auf diese Weise konnte der Einfluss von drei Stellgrößen auf die Bauteileigenschaften in Abhängigkeit der Pulveralterung untersucht werden. Betrachtet wurden die Laserleistungen für den Outline und den Fill sowie der Hatchabstand. Als Scangeschwindigkeit für den Fill-Laser wurden bei den Untersuchungen 5000 mm/s verwendet. Die verwendeten Energiedichten reichen auf diese Weise von 1,6 J/cm² bis 3,33 J/cm². Diese Grenzen stellen auf der unteren Seite eine übliche Energiedichte für DTM bzw. 3D-Systems Anlagen und auf der oberen Seite eine typische Energiedichte für die EOS Formiga P100 dar. Um Pulver mit höheren Alterungsstufen überhaupt verarbeiten zu können, war es zur Vermeidung von Inbuild-Curl notwendig, die Pulverbetttemperatur von 174 °C, welche für die Alterungsstufen AS 0 bis AS 2 genutzt wurde, für Pulver der Alterungsstufe 3 auf 176 °C und für Pulver der Alterungsstufe 4 sogar auf 177 °C zu erhöhen.

Tabelle 1: L4 Versuchsplan nach Taguchi

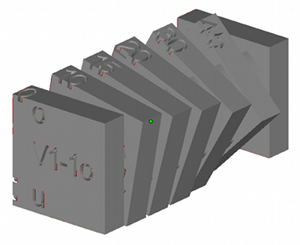

Zur Untersuchung der resultierenden Bauteilqualität wurden die mechanischen Eigenschaften, die Bauteildichte sowie die Oberflächenrauheit gemessen und die Oberflächenqualität beurteilt. Zur Überprüfung der mechanischen Eigenschaften wurden Zugstäbe nach DIN EN ISO 3167 hergestellt. Jeweils fünf Zugstäbe waren hierzu in x-Richtung bzw. in z-Richtung im Bauraum positioniert, um den Einfluss der Bauteilorientierung auf die mechanischen Eigenschaften in Abhängigkeit der Pulveralterung zu charakterisieren. Für die z-Richtung konnten Prüfkörper nur für vier Alterungsstufen generiert werden, da für die Alterungsstufe AS 4 die Pulvermenge zur Herstellung von z-Zugstäben nicht mehr ausreichte. Die Zugstäbe wurden anschließend in einem externen Prüflabor nach DIN EN ISO 291 bis zum Feuchtegleichgewicht gelagert und anschließend mit einer Zugprüfmaschine vom Typ Zwick Z020 M (MultiXtense) nach DIN EN ISO 527-1 und DIN EN ISO 10350-1 mit einer Abzugsgeschwindigkeit von 50 mm/min geprüft. Die Bauteildichte wurde entsprechend der für das Laser-Sintern üblichen Vorgehensweise an jeweils vier Würfeln mittels Messschraube und Feinwaage ermittelt. Zur Messung der Oberflächenrauheit wurde die mittlere Rautiefe Rz entsprechend DIN EN ISO 4287 mit einem Tastschnittgerät der Firma Mitutoyo vom Typ SJ-400 gemessen. Die Messparameter wurden entsprechend DIN EN ISO 4288 gewählt, wobei aufgrund der Bauteilgröße (Bild 3) statt fünf unmittelbar aneinandergesetzter Einzelmessstrecken à 8 mm drei einzelne Messstrecken à 8 mm Länge zur Bestimmung des Kennwertes gewählt wurden. Ausgewertet wurden fünf verschiedene Flächenorientierungen. Für die Winkel 0° (parallel zu Bauplattform) und 45° wurde jeweils die Bauteilober- und -unterseite vermessen, während für senkrechte Flächen (90°) nur eine Seite betrachtet wurde. Es wurden jeweils zwei Probekörper hergestellt, wovon einer in x-Richtung und der andere in y-Richtung orientiert waren. Somit wurden je Flächenorientierung sechs Einzelmessungen durchgeführt.

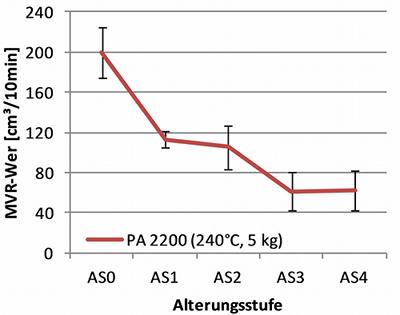

Um den Einfluss der Materialalterung auf die Pulver-, Verarbeitungs- und Bauteileigenschaften zu untersuchen, wurden die in Kapitel 2 beschriebenen Messungen durchgeführt. Zur Charakterisierung der Materialalterung von Polyamid-Pulver hat sich die MFR- bzw. MVR-Messung als geeignet erwiesen. Bild 4 zeigt die ermittelten MVR-Werte in Abhängigkeit von der Pulveralterungsstufe. Während Neupulver bei den gewählten Messbedingungen einen sehr hohen MVR-Wert von ca. 200 cm³/10 min aufweist, fällt dieser nach 25 h Prozesszeit auf lediglich ca. 55 % des Ursprungswertes ab. Danach sinkt dieser nach weiteren 75 h deutlich langsamer auf ca. 60 cm³/10 min. Dabei sind alle Messwerte von einer deutlichen Streuung gekennzeichnet, was auf eine möglicherweise nicht optimale Vortrocknung oder auf Einflüsse des lediglich umgebauten Messgerätes hindeuten könnte.

Bild 4: Schmelzevolumenfließrate (MVR-Wert) in Abhängigkeit des Alterungsgrades

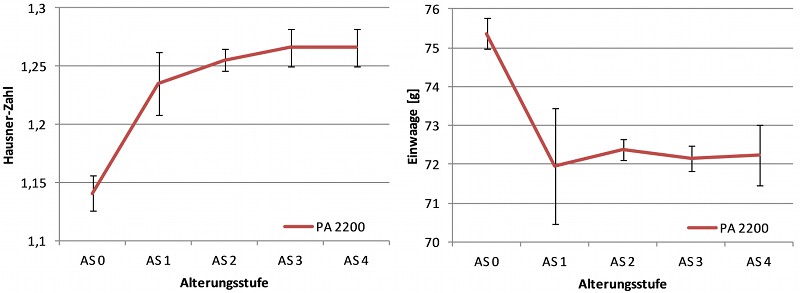

Zur Charakterisierung der Pulverfließfähigkeit wurden Messungen zum Hausner-Faktor durchgeführt. Die ermittelten Messergebnisse sind in Abhängigkeit der Alterungsstufe in Bild 5 dargestellt. Der Hausner-Faktor zeigt einen kontinuierlichen Anstieg, der mit zunehmender Alterung einem Grenzwert von 1,27 anstrebt. Der Verlauf zeigt hierbei für geringe Alterungsgrade einen starken Anstieg ähnlich dem starken Abfall des MVR-Wertes. Für die Alterungsstufen AS 0 und AS 1 liegt eine hohe Pulverfließfähigkeit vor. Dagegen wird bei Alterungsstufe AS 2 der Grenzwert zur reduzierten Pulverfließfähigkeit bei 1,25 überschritten. Die Einwaage in den verwendeten 100 ml Messzylinder zeigt vor allem nach dem ersten Prozess einen deutlichen Rückgang um 3,5 g. Danach ergibt sich kaum eine Änderung der Pulvereinwaage. Dies korreliert mit der Hausner-Zahl, welche sich nach Alterungsstufe AS1 auch nur noch geringfügig ändert. Ursache für die Veränderung könnten die in der Literatur beschriebenen geringfügigen Veränderungen der Partikelgrößenverteilung sowie Agglomerationen der Partikel aufgrund der hohen Prozesstemperatur sein.

Bild 5: Hausner-Faktor (links) und Pulver-Einwaage (rechts) in Abhängigkeit des Alterungsgrades

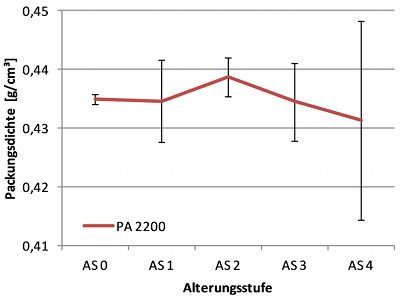

Die Untersuchungen zur Veränderung der Materialveränderung in Abhängigkeit des Alterungsgrades lassen auf starke Einflüsse im Prozess schließen. Die Reduzierung der Pulverfließfähigkeit nach zwei Prozessdurchläufen müsste sich im Auftragsverhalten des Beschichters wiederfinden. In Bild 6 ist die vom Beschichter der EOS Formiga P100 realisierte Packungsdichte in Abhängigkeit der Alterungsstufe dargestellt. Anders als erwartet ist kein eindeutiger Rückgang der Packungsdichte zu erkennen. Die Packungsdichte schwankt im Bereich zwischen 0,415 und 0,45 g/cm³. Dabei ergibt sich für Neupulver eine sehr hohe Reproduzierbarkeit bei einer Packungsdichte von 0,435 g/cm³, während die ermittelten Werte für gealtertes Pulver zunehmend schwanken. In weiteren Untersuchungen mit aufgefrischten Pulvern konnte die Reproduzierbarkeit der Messmethode bereits bestätigt werden. Die hier gemessenen Schwankungen könnten durch die unterschiedlichen Auftragsgeschwindigkeiten des Beschichters in der Formiga verursacht werden. Durch dessen Kreisbogenbewegung ergeben sich im hinteren Bereich des Baufeldes geringere Auftragsgeschwindigkeiten als im vorderen Bereich des Baufeldes. Bei gealtertem Pulver konnte während des Prozesses im vorderen Bereich eine verschlechterte Auftragsqualität beobachtet werden, was die zunehmende Streuung erklären könnte. Des Weiteren könnte die in Bild 5 ermittelte Reduktion der Pulverfließfähigkeit die zunehmende Streuung der Messwerte verursachen.

Bild 6: Beim Pulverauftrag realisierte Packungsdichte in Abhängigkeit des Alterungsgrades

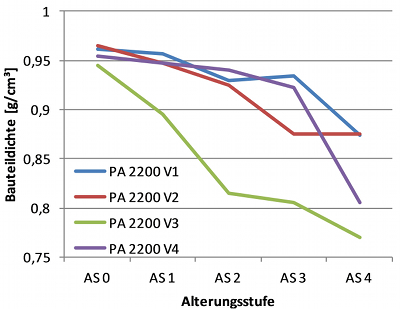

Neben den Verarbeitungs- und Materialeigenschaften wurde ebenfalls der Einfluss der Materialalterung auf die Bauteileigenschaften untersucht. Um eine höhere Aussagekraft der Ergebnisse zu erzielen, wurden verschiedene Parametereinstellungen, wie in Kapitel 2 beschrieben, verglichen. Dadurch war es möglich den Einfluss verschiedener Parameter und Energiedichten auf die Bauteileigenschaften zu untersuchen. Die Abhängigkeit der Bauteildichte vom verwendeten Parametersatz und vom Alterungsgrad ist in Bild 7 dargestellt. Für alle Parametereinstellungen wird die höchste Dichte für Neupulver erreicht. Mit zunehmender Alterungsdauer fällt die Bauteildichte zunehmend ab. Dabei zeigt vor allem V3 einen besonders starken Abfall. Bereits nach einem Prozessdurchlauf wird lediglich eine Dichte von 0,9 g/cm³ erreicht nach fünf Durchläufen liegt die Dichte lediglich bei 0,77 g/cm³. Für die Parametersätze V1 und V4, welche beide eine hohe Energiedichte zwischen 2,67 und 3,33 J/cm² aufweisen, sinkt die Bauteildichte sogar erst nach etwa vier Durchläufen unter 0,9 g/cm³ ab. Für V2 ist dies nach drei Zyklen der Fall. Das in Bild 4 beobachtete verringerte Fließverhalten der Schmelze führt also in jedem Fall zu einem Abfall der Bauteildichte. Für hohe Energiedichten ist dieser Effekt jedoch weniger stark ausgeprägt wie für niedrigere Energiedichten. Die Ergebnisse zeigen, dass für die Parametereinstellungen V1, V2 und V3 hinsichtlich der Dichte auch Pulver mit einem Prozessdurchlauf ohne Auffrischen ohne Qualitätseinbußen verarbeitet werden kann.

Bild 7: Bauteildichte in Abhängigkeit des Alterungsgrades und der Parametereinstellung

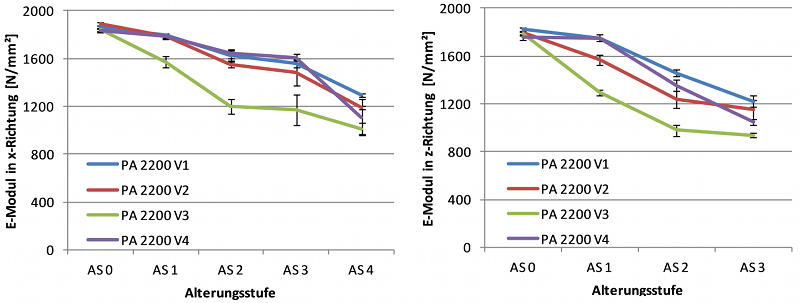

Bei der Betrachtung des E-Moduls (Bild 8) fällt auf, dass für Neupulver sowohl in x- als auch in z-Richtung für alle Parametereinstellungen trotz der großen Unterschiede in der Energiedichte jeweils sehr ähnliche Werte mit Abweichungen unter 60 N/mm² erreicht werden. Dabei liegen die Werte in z-Richtung geringfügig unter den Werten in x-Richtung. Wird das Verhalten in Abhängigkeit des Alterungsgrades betrachtet, zeigt sich in x-Richtung für V1, V2 und V4 ein langsames Abfallen des E-Moduls um ca. 200 bis 400 N/mm² von AS 0 bis AS 3. Erst für AS 4 sinken die Werte dann deutlich ab. Für Einstellung V3 fallen die Werte dagegen schon von AS 0 bis AS 2 stark um 670 N/mm² ab und bleiben anschließend etwa auf demselben Niveau. In z-Richtung ist ein anderes Verhalten zu beobachten. Hier reduziert sich der E-Modul für V2 und V3 mit zunehmender Alterungsstufe deutlich, während für V1 und V4 der Abfall erst nach dem zweiten Durchlauf erfolgt. Die Verwendung geringer Energiedichten führt für den E-Modul bei Verwendung von unaufgefrischtem Pulver also zwangsläufig zu Qualitätseinbußen. Bei Verwendung höherer Energiedichten größer als 2,67 J/cm² tritt dieser Effekt erst nach zwei Durchläufen also einer Gesamtalterungsdauer von mehr als 25 h auf.

Bild 8: E-Modul in x-Richtung (links) und in z-Richtung (rechts) in Abhängigkeit des Alterungsgrades und der Parametereinstellung

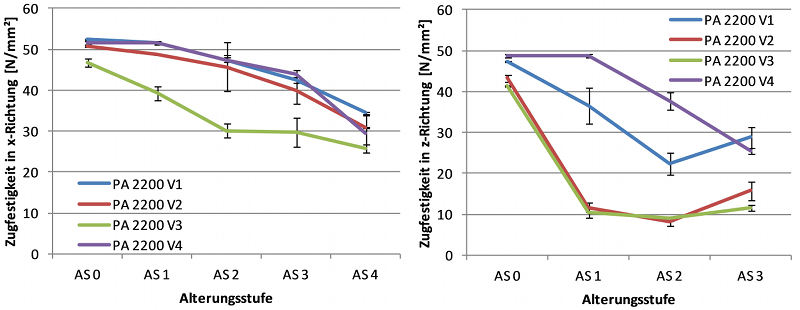

Für die Zugfestigkeit in x-Richtung (Bild 9) ergibt sich ein dem E-Modul sehr vergleichbares Bild. Jedoch zeigen sich in Abhängigkeit des verwendeten Parametersatzes schon für Neupulver größere Unterschiede in den Kennwerten. So liegt die Zugfestigkeit von V3 mit 47 N/mm² schon deutlich unter den anderen Parametereinstellungen. In z-Richtung ergeben sich hier andere Effekte. So bricht die Zugfestigkeit bei Verwendung niedriger Energiedichten schon nach einem Prozessdurchlauf um ca. 75 % ein, was eine Verwendung von rein gealtertem Pulver bei Nutzung niedriger Energiedichten nahezu ausschließt, da eine ausreichende Schichtverbindung nicht mehr gewährleistet ist. Anders als für den E-Modul in z-Richtung zeigt hier auch V1 einen Abfall der Zugfestigkeit von 25 % für Pulver der Alterungsstufe AS 1. Lediglich für V4 ist für Pulver mit einer Alterungsdauer von 25 h noch kein Abfall des Kennwertes festzustellen. Anders als erwartet, steigen die Kennwerte in z-Richtung für V1 - V3 zwischen AS 2 und AS 3 nochmals geringfügig an. Dieses ist vermutlich auf die Erhöhung der Pulverbetttemperatur für AS 3 um 2 °C zurückzuführen, welche hier notwendig wurde um Inbuild-Curl und damit einen Prozessabbruch zu vermeiden. Für V4 ist dieser Anstieg dagegen nicht zu verzeichnen. Generell zeigt sich für die Zugfestigkeit im Gegensatz zum E-Modul eine deutliche Anisotropie der Kennwerte. Dabei ist diese bei Verwendung geringer Energiedichten deutlicher ausgeprägter als für höhere Energiedichten. Der anisotrope Charakter laser-gesinterter Bauteile wird durch Verwendung von gealtertem Pulver noch deutlich verstärkt. In Zukunft sollte hier der Einfluss auf die Anisotropie ebenfalls bei aufgefrischtem Pulver untersucht werden, da dessen Schmelzeviskosität bekanntermaßen auch deutlich unter der von Neupulver liegt.

Bild 9: Zugfestigkeit in x-Richtung (links) und in z-Richtung (rechts) in Abhängigkeit des Alterungsgrades und der Parametereinstellung

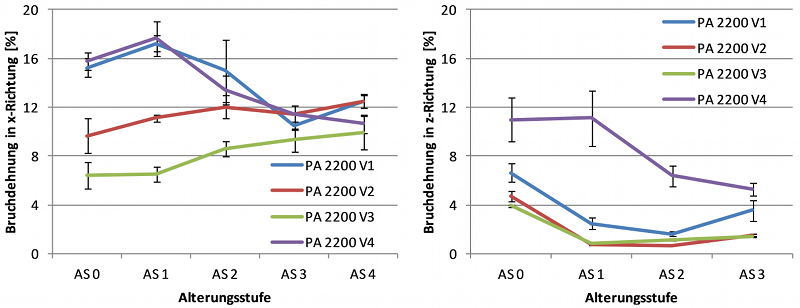

Als weiterer Kennwert der mechanischen Eigenschaften wurde die Bruchdehnung betrachtet. Die ermittelten Kennwerte in Abhängigkeit der verwendeten Parametereinstellungen und des Pulveralterungsgrades sind in Bild 10 dargestellt. Während sich für die Kennwerte in z-Richtung ein ähnlicher Verlauf wie für die entsprechenden Werte der Zugfestigkeit ergibt, zeigen sich in x-Richtung im Vergleich zu den restlichen Kennwerten andere Zusammenhänge. Anders als bei allen anderen untersuchten Kennwerten zu den mechanischen Eigenschaften steigt die Bruchdehnung in x-Richtung für alle Parametereinstellungen bei Verwendung von geringfügig gealtertem Pulver teilweise deutlich um bis zu 15 % an. Bei Verwendung niedriger Energiedichten wie für V2 und V3 steigt die Bruchdehnung sogar kontinuierlich mit zunehmendem Alterungsgrad des Pulvers an. Für V1 und V4 fällt die Bruchdehnung dagegen nach der Alterungsstufe AS 1 deutlich ab. Generell zeigt die Bruchdehnung für Neupulver die ausgeprägteste Anisotropie aller Kennwerte mit Unterschieden zwischen ca. 30 % für V4 und ca. 56 % für V1. Dabei fällt auf, dass V1 und V4 in x-Richtung fast identische, vergleichsweise hohe Werte aufweisen, während die Bruchdehnung von V1 in z-Richtung deutlich unter der von V4 liegt. Dadurch ergibt sich für V1 trotz der hohen Energiedichte die größte Anisotropie der Kennwerte. Dies deutet darauf hin, dass die Schmelzefilmausbildung für die einzelne Schicht aufgrund der Energiedichte sehr gut ist, während die Energie für eine gute Schichtanbindung nicht mehr ausreicht. Die Kennwerte von V2 und V3 liegen bei Verwendung von Neupulver insgesamt sowohl in x- als auch z-Richtung auf einem niedrigeren Niveau, wodurch die Anisotropie hier geringer ausfällt. Dies deutet generell auf eine schlechtere Schmelzefilmbildung und Schichtanbindung im Vergleich zu V1 und V4 hin. In x-Richtungen werden lediglich Werte von 6,5 % für V3 und 9,5 % für V2 erreicht. Die Bruchdehnungen in z-Richtung liegen mit 4 % für V3 bzw. 4,7 % für V2 nochmal niedriger.

Bild 10: Bruchdehnung in x-Richtung (links) und in z-Richtung (rechts) in Abhängigkeit des Alterungsgrades und der Parametereinstellung

Insgesamt betrachtet zeigt sich, dass die mechanischen Eigenschaften und hier vor allem die Kennwerte in z-Richtung am stärksten auf Veränderungen der Pulvereigenschaften reagieren. Zusätzlich ergibt sich hier ein starker Einfluss der verwendeten Parametereinstellungen. Die Untersuchungen belegen hier vor allem für die Bruchdehnung eine starke Abhängigkeit des Kennwertes von den verwendeten Parametereinstellungen, welche zu einer mehr oder weniger ausgeprägten Anisotropie führen können.

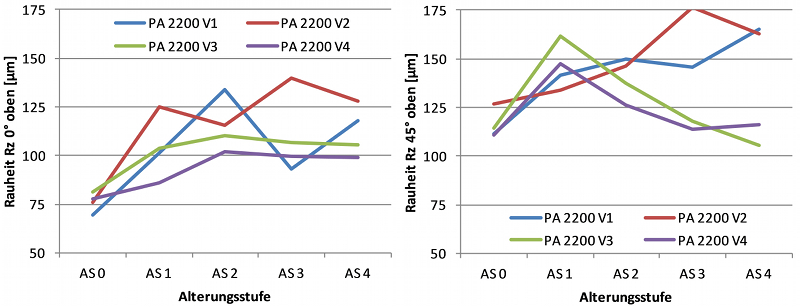

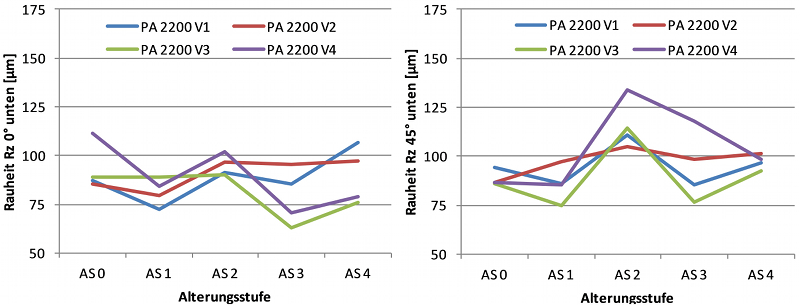

Neben den mechanischen Eigenschaften wurden die Oberflächeneigenschaften in Abhängigkeit des Pulveralterungsgrades untersucht. Hierzu wurde die mittlere Rautiefe verschiedener Flächenorientierungen auf der Bauteilober- und -unterseite gemessen. In Bild 11 ist die Rauheit für eine Flächenorientierung von 0° und 45° von der Bauteiloberseite dargestellt. Die Ergebnisse zeigen, dass generell die Rauheit parallel zur Bauplattform deutlich geringer ist, als für eine Fläche, die um 45° geneigt ist. Dies ist auf den bei 45° vorhandenen Treppenstufeneffekt zurückzuführen. Des Weiteren wird deutlich, dass auf beiden Flächen für V1 und V2 tendenziell eine ansteigende Rauheit mit zunehmendem Pulveralter zu beobachten ist. Dagegen steigt die mittlere Rautiefe für V3 und V4 auf der Oberfläche parallel zu Bauplattform zunächst nur langsam bis zur Alterungsstufe AS 2 an, um danach jeweils auf demselben Niveau zu bleiben. Auf der um 45° geneigten Bauteiloberseite nimmt die Rauheit für diese beiden Parametereinstellung dagegen für die erste Alterungsstufe deutlich zu, um danach mit zunehmendem Pulveralter wieder auf das Ursprungsniveau des Neupulver abzusinken. Klare Zusammenhänge zwischen den einzelnen Parametereinstellungen und der Rauheit auf der mit 0° orientierten Fläche sind nicht zu erkennen. Dagegen scheint auf der mit 45° geneigten Fläche mit zunehmender Pulveralterung die höhere Laserleistung für den Outline eine Verbesserung der Oberflächenrauheit zu bewirken. Bei der Alterungsstufe 1 kommt dieser Effekt allerdings nicht zum Tragen.

Bild 11: Mittlere Rautiefe Rz für Flächenorientierung 0° oben (links) und 45° oben (rechts) in Abhängigkeit des Alterungsgrades und der Parametereinstellung

Werden die Bauteilunterseiten betrachtet (Bild 12), so ist zu erkennen, dass die Rauheit der Flächen zwar teilweise relativ stark zwischen den Alterungsstufen schwankt aber keine eindeutigen Tendenzen erkennen lässt. Auch für die einzelnen Parametereinstellungen sind keine eindeutigen Einflüsse ableitbar.

Bild 12: Mittlere Rautiefe Rz für Flächenorientierung 0° oben (links) und 45° oben (rechts) in Abhängigkeit des Alterungsgrades und der Parametereinstellung

Werden die Bauteilunterseiten betrachtet (Bild 12), so ist zu erkennen, dass die Rauheit der Flächen zwar teilweise relativ stark zwischen den Alterungsstufen schwankt aber keine eindeutigen Tendenzen erkennen lässt. Auch für die einzelnen Parametereinstellungen sind keine eindeutigen Einflüsse ableitbar.

Bild 13: Mittlere Rautiefe Rz für Flächenorientierung 90° in Abhängigkeit des Alterungsgrades und der Parametereinstellung

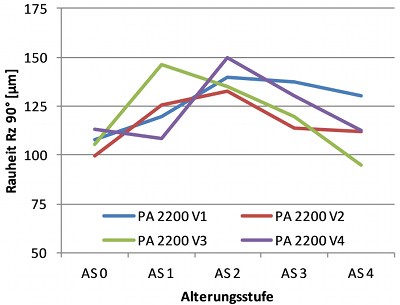

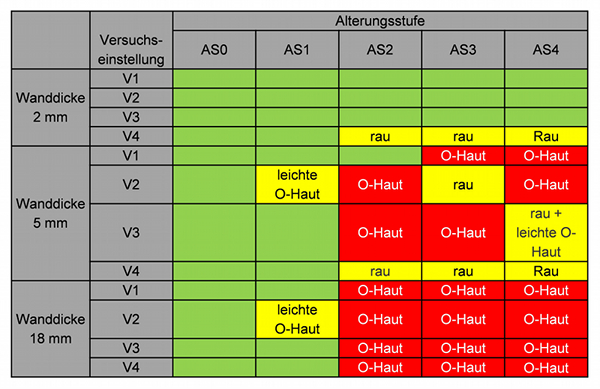

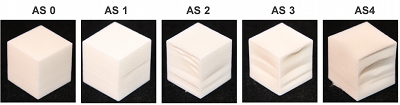

Als weiterer Schritt neben der Messung der Oberflächenrauheit wurde die Oberflächenqualität der hergestellten Probekörper untersucht. Hierzu wurden Bauteile unterschiedlicher Wandstärken betrachtet. Die dünnsten Bauteile wiesen dabei eine Wanddicke von nur 2 mm auf; als mittlere Wanddicke wurden Bauteile mit 5 mm Wanddicke betrachtet. Zur Beurteilung der Oberflächenqualität von massiven Bauteilen wurden die Dichtewürfel mit einer Kantenlänge von 18 mm herangezogen. Insgesamt zeigen die Ergebnisse, dass lediglich Bauteile mit größerer Oberfläche Orangenhaut aufweisen. Die resultierende Oberflächenqualität ist in Tabelle 2 in Abhängigkeit des Pulveralterungsgrades und der Bauteilwanddicke zusammengefasst. Dabei kennzeichnen grüne Felder eine gute Oberflächenqualität, gelbe Felder eine reduzierte Oberflächenqualität mit erhöhter Rauheit oder geringer Orangenhaut und rote Felder Bauteile mit deutlicher Orangenhaut. Es zeigt sich, dass für dünnwandige Bauteile im betrachteten Bereich des Pulveralters keine Orangenhaut auftritt. Lediglich eine hohe Energiedichte führt ab der Alterungsstufe 2 zu einer optisch erhöhten Oberflächenrauheit. Für eine Wanddicke von 5 mm kommt es für V2 dagegen schon für Pulver der Alterungsstufe 1 zu einer Verschlechterung der Oberflächenqualität, die hier mit dem Auftreten einer geringfügigen Orangenhaut einhergeht. Bei Alterungsstufe 2 weisen nur noch die Bauteile, die mit Parametereinstellung V1 hergestellt wurden, eine gute Oberflächenqualität auf. Für V2 und V3 zeigen die Bauteile hier bereits eine deutliche Orangenhaut, während für V4 wie bereits für dünnwandige Bauteile lediglich eine erhöhte optische Rauheit auftritt. Für Pulver mit noch höherem Alterungsgrad weisen die Bauteile bei allen Parametereinstellungen eine schlechte Oberflächenqualität auf. Bei massiven Bauteilen ergibt sich ab Alterungsstufe 2 für alle Parametereinstellung starke Orangenhaut. Wie bereits bei Bauteilen mit 5 mm Wandstärke weisen auch hier die Bauteile mit der Parametereinstellung V2 bereits bei Verwendung von Pulver mit einer Alterungsdauer von lediglich 25 h eine leichte Orangenhaut auf, Bild 14.

Tabelle 2: Oberflächenqualität für verschiedene Wandstärken in Abhängigkeit des Alterungsgrades und der Parametereinstellung

Bild 14: Oberflächenqualität für Parametereinstellung V2 in Abhängigkeit des Alterungsgrades

Im Rahmen der durchgeführten Untersuchungen wurde ein erweitertes Verständnis zum Einfluss der Materialalterung beim Laser-Sintern erarbeitet. Die aus der Literatur bekannten Korrelationen konnten durch weitere bislang nicht betrachtete Zusammenhänge ergänzt werden. So wurde erstmals umfassend der Einfluss der Materialalterung auf die mechanischen Eigenschaften und Oberflächenrauheit laser-gesinterter Bauteile in Abhängigkeit verschiedener Parametereinstellungen und Bauteilorientierungen untersucht und mit den Material- und Verarbeitungseigenschaften korreliert. Die Untersuchungen haben einen deutlichen Einfluss der Materialalterung auf die Bauteileigenschaften ergeben. Anders als im Stand der Technik beschrieben konnte hier nachgewiesen werden, dass neben der Oberflächenqualität auch die mechanischen Eigenschaften ein Kriterium für Ausschussbauteile sein können. Vor allem die Zugfestigkeit und Bruchdehnung in Aufbaurichtung reagieren sehr stark auf die mit einer Materialalterung verbundene höhere Schmelzeviskosiät. Schon bei geringen Alterungsgraden führt diese zu einer deutlich verringerten Schichtanbindung und damit zu einem deutlichen Abfall der Kennwerte. Die Ergebnisse belegen, dass lediglich für eine hohe Energiedichte von 3,33 J/cm² Bauteile ohne Qualitätseinbußen bei Verwendung von geringfügig gealtertem Pulver hergestellt werden können. Pulver größerer Alterungsstufen eignet sich generell nicht zur Verarbeitung. Die Untersuchungen zeigen zudem, dass eine taktile Rauheitsmessung nur bedingt geeignet ist, um alterungsbedingte Rauheitsänderungen zu charakterisieren. Dagegen konnte eine Methodik eingeführt werden, welche eine Bestimmung der Packungsdichte beim Pulverauftrag ermöglicht.

In zukünftigen Untersuchungen sollen ähnliche Versuche mit in Ofenlagerungsversuchen künstlich gealterten Pulvern sowie mit aufgefrischtem Pulver durchgeführt werden. Dadurch kann ein Vergleich von Alterung im Prozess und künstlicher Alterung angestellt sowie die Auswirkungen des Auffrischens untersucht werden, was das Verständnis der Alterungsvorgänge im Prozess erweitert. Zusätzlich soll durch neuartige Messmethoden die Temperaturverteilung und das Abkühlverhalten innerhalb des Pulverbettes während des Prozesses charakterisiert werden.

Die Autoren möchten der Deutschen Forschungsgemeinschaft (DFG) für die Forschungsförderung im Rahmen des Projektes „Grundlagen für ein Qualitätssicherungssystem angewandt auf Rapid Manufacturing Prozesse“ danken.

[1] Abele, E.: Herausforderungen für die Produktion(sforschung) 2020. Präsentation auf den 10. Karlsruher Arbeitsgesprächen Produktionsforschung 2010. Karlsruhe, BMBF.

[2] Hague, R.; Campell, I.; Dickens, P.: Implications on design of rapid manufacturing. In: Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 217 (2003) 1, S. 25-30.

[3] Gebhardt, A.: Generative Fertigungsverfahren - Rapid Prototyping - Rapid Tooling - Rapid Manufacturing, 3. Auflage, München, Carl Hanser Verlag, 2007.

[4] Witt, G.: Taschenbuch der Fertigungstechnik, 1. Auflage, München - Wien, Carl Hanser Verlag, 2006.

[5] Dotchev, K.; Yusoff, W.: Recycling of polyamide 12 based powders in the laser sintering process, In: Rapid Prototyping Journal, 15 (2009) 3, S. 192-203.

[6] Seul, T.: Ansätze zur Werkstoffoptimierung beim Lasersintern durch Charakterisierung und Modifizierung grenzflächenenergetischer Phänomene, Dissertation, RWTH Aachen, 2004.

[7] Drummer, D.; Kühnlein, F.; Rietzel, D.; Hülder, G.: Untersuchung der Materialalterung bei Pulverbasierten Schichtbauverfahren. In: RTejournal, 8. Ausgabe, 2011.

[8] Pham, D. T.; Dotchev, K. D.; Yusoff, W. A. Y.: Detoriation of polyamide powder properties in the laser sintering process, In: Proceedings of the Institution of Mechanical Engineers Part C – Journal of mechanical engineering science, 222 (2008) 11, S. 2163-2176.

[9] Choren, J.; Gervasi, V.; Herman, T.; Kamara, S.; Mitchell, J.: SLS powder life study, In: Bourell. D. (Hrsg.): Proceedings of the 12th International Solid freeform fabrication symposium 2001, Austin, Texas, S. 39-45.

[10] Sauer, A.: Optimierung der Bauteileigenschaften beim Selektiven Lasersintern von Thermoplasten, Dissertation, Universität Duisburg-Essen, 2005.

[11] Gornet, T.J.; Davis, K.R.; Starr, T.L.; Mulloy, K.M.: Characterization of selective laser sintering materials to determine process stability. In: Bourell, D. (Hrsg.): Proceedings of the 13th International Solid freeform fabrication symposium 2002, Austin, Texas, S. 546-553.

[12] Gornet, T. J.: Materials and process control for rapid manufacturing, In: Hopkinson, N.; et al. (Hrsg.): Rapid Manufacturing - An industrial revolution for the digital age, Weinheim, Wiley Verlag, 2006, S. 125-146.

[13] Pham, D.T.; Dotchev, K.D.; Yusoff, W.A.Y.: Improvement of part surface finishing in laser sintering by experimental design optimization (DOE), In: Pham, D. T.; et al. (Hrsg.): Proceedings of Third Virtual International Conference on Innovative Production Machines and Systems (IPROMS 2007), CRC Press 2007.

Dipl.-Ing. Andreas Wegner

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

andreas.wegner@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

gerd.witt@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/