Untitled Document

© 2012 Claus Emmelmann; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-33328

Die kunststoffverarbeitende Industrie ist mit einem Gesamtumsatz von 51,3 Mrd. € im Jahr 2010 ein wichtiger Wirtschaftszweig in Deutschland. Das Spritzgießen von Thermoplasten ist das dominierende Verfahren für die Herstellung von Kunststoffprodukten [1]. Die Werkzeugformen aus Stahl, in die der Kunststoff gespritzt wird, sind Einzelanfertigungen oder werden in kleiner Stückzahl hergestellt. Dabei unterliegen die Werkzeugbauer einem hohen Kosten- und Zeitdruck durch die Konkurrenz aus Niedriglohnländern und die Forderung der Kunden nach einer kurzen Time-to-Market. Da die Spritzgießwerkzeuge nur in geringen Stückzahlen produziert werden, ist eine Automatisierung des Produktionsablaufes nur begrenzt möglich. Hier ist das Einsparpotential bereits weitgehend ausgeschöpft.

Eine innovative Maßnahme des Werkzeugbaus zur Reduzierung von Kosten und Zeit ist die Integration von zusätzlichen Funktionen, wie zum Beispiel Kühlkanälen und Auswerfern, in bestehende Komponenten. Die große Gestaltungsfreiheit der laseradditiven Fertigung bietet hier ein großes Potential. So kann der Konstrukteur durch die schichtweise Fertigung neben der äußeren Bauteilform auch das Innere von Bauteilen mit zusätzlichen Funktionen versehen.

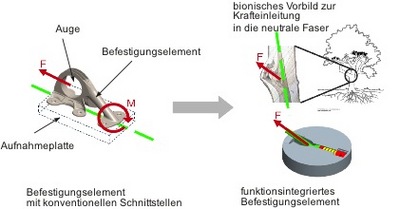

Die Funktionsintegration wird bereits in anderen Branchen eingesetzt, um Montagezeit, Bauteilkosten oder Gewicht zu sparen. Abbildung 1 zeigt ein Beispiel für die weitere Verbesserung eines bereits mit den Möglichkeiten der laseradditiven Fertigung optimierten Befestigungselements aus der Luftfahrt. Die linke Seite der Abbildung zeigt ein optimiertes Befestigungselement mit konventionellen Schnittstellen. In das große Auge wird ein Kugelgelenk eingesetzt, welches mit einem Zug-Druck-Stab verbunden wird. Das Befestigungselement wird auf eine Platte geschraubt, die in eine Sandwichplatte eingeklebt ist. Die rechte Seite der Abbildung 1 zeigt eine Dose für die gleiche Einbausituation, die in die Sandwichplatte eingeklebt wird und direkt mit einem Zug-Druck-Stab verbunden wird. Hier sind die Funktionen der einzelnen Komponenten des konventionellen Aufbaus in einem einzigen Bauteil zusammengefasst worden. Die Krafteinleitung in die Platte wird durch diese Konstruktion deutlich verbessert, der Montageaufwand ist geringer und das Gewicht des Gesamtsystems wurde um 80% reduziert. [2]

Abbildung 1: Befestigungselement mit integrierten Funktionen und optimierter Krafteinleitung [2]

Dieses Beispiel aus dem Bereich des Leichtbaus zeigt das Potential der laseradditiven Fertigung. Auch in anderen Bereichen ermöglicht diese innovative Technologie die Integration von Funktionen in Bauteile. Das Ziel der Funktionsintegration im Werkzeugbau ist nicht ein geringeres Bauteilgewicht, sondern die Reduzierung der Fertigungskosten und die Beschleunigung der Produktion. Eine solche Integration von Funktionen wurde vom Institut für Laser- und Anlagensystemtechnik der TU Hamburg-Harburg, in Zusammenarbeit mit dem Werkzeugbau Siegfried Hofmann und Concept Laser erfolgreich durchgeführt. Diese Arbeit wird hier erstmals vorgestellt.

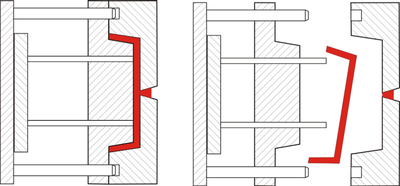

Das Auswerfersystem von Werkzeugformen für den Kunststoffspritzguss ist ein System, welches dabei in andere Werkzeugkomponenten integriert wurde. Auswerfer, wie in Abbildung 2 dargestellt, kommen in jedem Spritzgießwerkzeug vor. Die Kunststoffschmelze wird in das geschlossene Werkzeug eingespritzt, erstarrt dort und schrumpft auf die Auswerferseite des Werkzeuges auf. Nach dem Öffnen drücken Auswerferstifte den Kunststoffartikel aus dem Werkzeug. [3]

Abbildung 2: Klassisches Auswerfersystem mit Stiften

Das Auswerfersystem in Abbildung 2 ist vereinfacht dargestellt. Für reale Bauteile ist das Auswerferpaket eine komplexe Baugruppe, die mit viel Montageaufwand verbunden ist. Besonders die Feinabstimmung der einzelnen Stifte auf die Oberfläche ist zeitintensiv, da bereits geringfügige Maßabweichungen bei der Stiftlänge zu Fehlern an der Oberfläche der Kunststoffartikel führen.

Um den Zeit- und Kostenaufwand für ein Auswerfersystem zu reduzieren, wurde ein integriertes Druckluftauswerfersystem für Spritzgießwerkzeuge entwickelt. Das Druckluftauswerfersystem kann klassische Auswerfer vollständig ersetzen und enthält keine mechanischen Komponenten. Es ist zusätzlich zur konturnahen Kühlung in laseradditiv gefertigten Werkzeugeinsätzen integriert.

Die Vorteile der integrierten Druckluftauswerfer liegen in dem einfacheren Aufbau. Das System enthält keine mechanischen Komponenten, die montiert und gewartet werden müssen. Die laseradditive Fertigung ermöglicht eine deutlich flexiblere Positionierung der Auswerfer im Werkzeug. Anstelle von vielen Stiften, die gerade durch das Werkzeug geführt werden, ist nur eine Druckluftzuleitung durch den Einsatz bis zu dem Verteilernetz dicht unter der Oberfläche erforderlich. Der übrige Raum im Werkzeug kann für andere Systeme, wie zum Beispiel das Kühlsystem, verwendet werden.

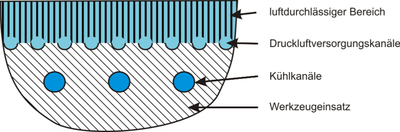

Ein Ausschnitt aus dem funktionsintegrierten Werkzeugeinsatz ist in Abbildung 3 dargestellt. Das System besteht aus luftdurchlässigen Strukturen aus Werkzeugstahl, die von den Versorgungskanälen im Inneren des Einsatzes zur Werkzeugoberfläche führen. Unter dem Netz von Versorgungskanälen befindet sich das Kühlsystem.

Abbildung 3: Ausschnitt aus dem funktionsintegrierten Werkzeugeinsatz

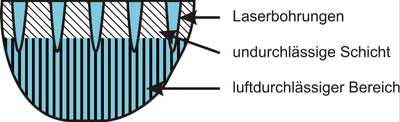

Für eine bessere Oberfläche bei Kunststoffen mit sehr dünnflüssiger Schmelze kann die oberste Schicht massiv laseradditiv aufgebaut werden. Abbildung 4 zeigt einen Schnitt durch die Oberfläche des Werkzeugeinsatzes. Für die oberste Schicht werden die Standardbelichtungsparameter gewählt, mit denen porenfreie Bauteile aufgebaut werden. Die Oberfläche kann mit konventionellen Verfahren nachbearbeitet werden. Die Verbindung des luftdurchlässigen Materials mit der Oberfläche erfolgt durch kleine Laserbohrungen.

Abbildung 3: Oberfläche des funktionsintegrierten Werkzeugeinsatzes mit Deckschicht

Für die Bohrungen wird ein Lasersystem mit einem Pikosekundenlaser als Strahlquelle verwendet. Die kurzen Pulse ermöglichen einen nahezu kalten Materialabtrag bei einer kurzen Bearbeitungszeit [4]. Mit diesem System kann in kurzer Zeit die Oberfläche eines Werkzeugeinsatzes mit mehreren tausend Bohrungen versehen werden. Durch den nahezu kalten Materialabtrag entsteht nur wenig Schmelze und die Oberfläche muss nicht nachgearbeitet werden.

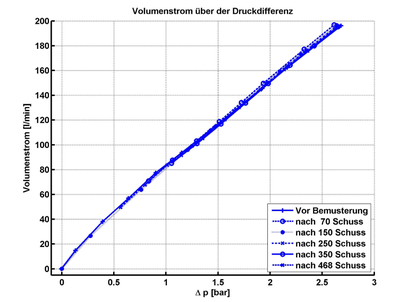

Die Öffnungen an der Oberfläche sind bei beiden Varianten so klein, dass das Material zwar luftdurchlässig ist aber gleichzeitig undurchlässig für die Kunststoffschmelze. Dies wurde in Spritzgießversuchen nachgewiesen. Während der Bemusterung wurden in regelmäßigen Abständen der Luftdurchfluss durch den Einsatz gemessen und die produzierten Kunststoffteile untersucht. Abbildung 5 zeigt den Volumenstrom durch den Werkzeugeinsatz vor und während der Versuche. Die Messungen zeigen weder ein Einlaufverhalten, noch ein langsames Zusetzen der Öffnungen. Die Inspektion der Werkzeugeinsätze nach der Bemusterung ergab keine Kunststoffspuren in den Öffnungen.

Abbildung 4: Luftvolumenstrom durch den Werkzeugeinsatz

Die Versuche haben gezeigt, dass das System zuverlässig funktioniert. Über nahezu 500 produzierte Kunststoffartikel wurde jedes Teil mit dem Druckluftauswerfersystem aus dem Werkzeug ausgeworfen. Das System ist daher ein vollwertiger Ersatz für ein konventionelles Auswerfersystem.

Die Integration von Druckluftauswerfern in laseradditiv gefertigte Werkzeugeinsätze mit konturnaher Kühlung erfolgt kostenneutral, da sich die Fertigungszeit des Einsatzes durch das zusätzliche System nicht verlängert und die erforderliche Druckluftsteuerung bereits in Spritzgießmaschinen vorhanden ist. Zusätzlich wird durch das Druckluftauswerfersystem das komplette mechanische Auswerferpaket eingespart. Damit entfällt sowohl die Fertigung der mechanischen Komponenten als auch die Montage und Feinabstimmung dieser Komponenten auf das restliche Werkzeug. Durch diese Einsparungen reduzieren sich Zeit und Kosten für das Werkzeug.

Mit dem entwickelten Druckluftauswerfersystem ist die Integration der Funktionen Auswerfer und Kühlung in einen Werkzeugeinsatz möglich. Das Druckluftauswerfersystem enthält keine mechanischen Komponenten, sondern wird als Teil des Einsatzes laseradditiv gefertigt. Durch die Integration entfällt der Aufwand für die Herstellung und Montage des herkömmlichen Auswerferpakets. Das System stellt daher eine Reduzierung von Zeit und Kosten bei gleichbleibender Qualität dar.

[1] Gesamtverband Kunststoffverarbeitende Industrie e.V., „Produktionsmenge und Umsatz der Kunststoffverarbeitenden Industrie nach Branchen 2009/2010,“ 2011.

[2] C. Emmelmann, M. Petersen, J. Kranz und E. Wycisk, „Bionic lightweight design by laser additive manufacturing (LAM) for aircraft industrie,“ in SPIE Eco-Photonics 2011: Sustainable Design, Manufacturing, and Engineering Workforce Education for a Green Future, Strasbourg, France, 2011.

[3] G. Menges, W. Michaeli und P. Mohren, Spritzgießwerkzeuge - Auslegung, Bau, Anwendung, München: Hanser, 2007.

[4] M. Dirscherl, Ultrakurzpulslaser - Grundlagen und Anwendungen, BLZ Anwenderfibel: Band 2, Erlangen: Bayrisches Laser Zentrum, 2005.

Prof. Dr.-Ing. Claus Emmelmann

LZN Laser Zentrum Nord GmbH

Institut für Laser- und Anlagensystemtechnik (iLAS)

TU Hamburg-Harburg

Am Schleusengraben 14

21029 Hamburg

Email:

c.emmelmann@tu-harburg.de

WEB:

www.tu-harburg.de/ilas

WEB:

www.LZN-Hamburg.de

Dipl.-Ing. Christoph Klahn

LZN Laser Zentrum Nord GmbH

Institut für Laser- und Anlagensystemtechnik (iLAS)

TU Hamburg-Harburg

Am Schleusengraben 14

21029 Hamburg

Email:

Christoph.klahn@tu-harburg.de

WEB:

www.tu-harburg.de/ilas

WEB:

www.LZN-Hamburg.de