Im Bereich Umformtechnik sind die Reduzierung des Verschleißes, Erhöhung der Qualität der Produkte, Minimierung des Ausschusses und Erhöhung der Werkzeugstandzeit wichtige Faktoren um einen sicheren und stabilen Prozess zu gewährleisten. Ein besonderes Augenmerk wird auf die Konstruktion und die Materialauswahl gelegt. Im Bereich der Materialauswahl werden neue Legierungskonzepte, Einsätze aus Keramik oder Hartmetall getestet. Diesbezüglich werden bereits zahlreiche Untersuchungen an Instituten durchgeführt und die Ergebnisse zeigen eine deutliche Erhöhung der Verschleißbeständigkeit durch solche Maßnahmen[8].

Die Entwicklung neuer Verfahren im Fertigungsbereich „Additive Manufacturing“ bietet neue Wege für die Herstellung von verschleißbeständigeren Werkzeugen für die Umformtechnik. Das selektive Lasersintern ist eines dieser Verfahren und wird bereits für die Herstellung von Spritzggießeinsätzen mit konturnaher Kühlung eingesetzt. Mithilfe dieses Fertigungsverfahrens können komplexe Geometrien mittels Laserstrahltechnik aus einem Metallpulverbett hergestellt werden [4]. Da meist die Werkzeugbelastung in der Blech- und Massivumformung deutlich höher ist als die beim Spritzgießen, müssen die Werkstoffe bzw. die Werkzeuge diesbezüglich optimiert werden. Die Fachhochschule Wels forscht seit Ende 2010 an dem Thema „Einsatz von Rapid Tooling Verfahren für die Herstellung von Serienumformwerkzeugen“. Im Rahmen dieses Projektes werden Untersuchungen für die Eignung von SLS-Verfahren im Werkzeugbau für Presshärte-, Tiefzieh- und Schmiedewerkzeuge durchgeführt.

Gesenkschmieden wird den Massivumformverfahren zugeordnet. Bei diesem Fertigungsverfahren werden Rohteile in einem Temperaturbereich von 900–1300 °C umgeformt [1].

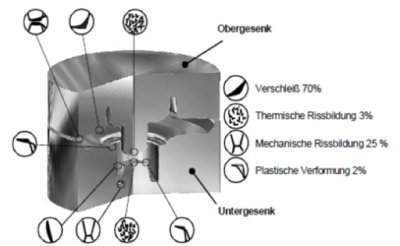

Die oberflächennahen Bereiche der Schmiedegesenke unterliegen während des Umformvorganges hohen mechanischen, thermischen, chemischen und tribologischen Beanspruchungen, die meist im Kollektiv (Abbildung 1) auftreten und einen deutlichen Verschleiß zur Folge haben. Durch diesen Verschleiß kann die erforderliche Qualität des Bauteils nicht mehr erreicht werden. Dies führt zum Ausfall des Gesenkes und verursacht hohe Kosten in der Fertigung [3].

Abbildung 1:Versagensarten von Schmiedegesenken [1]

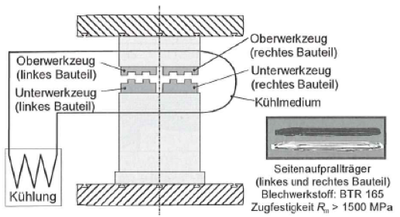

Der Prozess Presshärten verknüpft eine Warmumformung mit anschließender Wärmebehandlung. Mit diesem Verfahren lassen sich Zugfestigkeiten von bis zu 1500 MPa einstellen und zugleich kann das Gewicht des Bauteils, ohne Beeinträchtigung der Materialsteifigkeit, reduziert werden.

Da die Gewichtseinsparung, ohne Verlust der Sicherheit, wie z.B. in der Fahrzeugindustrie immer wichtiger wird, spielt das Thema „Leichtbau“ eine große Rolle in der Umformtechnik. Einsatz findet das Umformverfahren Presshärten derzeit in der Automobilindustrie, vor allem bei sicherheitsrelevanten Bauteilen, wie der B-Säule und des Seitenschwellers. Die eingesetzten Blechwerkstoffe sind Bor-Mangan-Stähle. Für die Presshärteversuche wird die Stahlgüte 22MnB5 verwendet [1][6][7]. In Abbildung 2 ist das Werkzeugkonzept des Presshärtens schematisch dargestellt.

Abbildung 2: Schematische Darstellung des Presshärteprozesses [1]

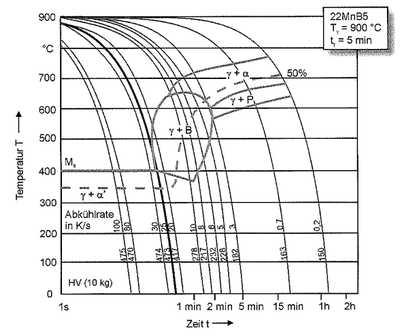

Abbildung 3: ZTU-Schaubild von 22MnB5 [2]

Beim Presshärten wird ein Blechzuschnitt erwärmt bzw. austenitisiert (etwa 900–950 °C). In weiterer Folge wird das erwärmte Blech in einem Werkzeug positioniert und umgeformt. Während der Umformung wird der Blechzuschnitt bereits über innere Kühlkanäle im Werkzeug gekühlt. Mit den Kühlkanälen und der resultierenden Wärmeabfuhr werden Festigkeit und Gefüge im Bauteil eingestellt. In Abbildung 3 ist zu sehen, dass hohe Abkühlraten von >30 °C/s notwendig sind, um ein 100%iges martensitisches Gefüge zu erreichen. Die Kühlkanäle bei Presshärtewerkzeugen sind konturnahe ausgeführt. Dabei können unterschiedliche Eigenschaften bei den Bauteilen eingestellt werden [1][6].

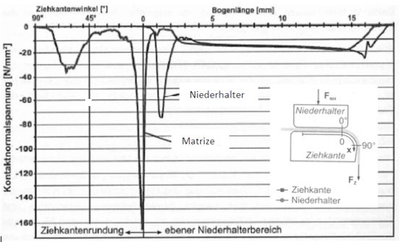

In Abbildung 4 ist die Kontaktnormalspannungsverteilung der Matrize und des Niederhalters während des Tiefziehens dargestellt. Es ist erkennbar, dass die Matrize im Bereich der Ziehkantenradien am höchsten belastet wird. In diesem Bereich tritt beim Tiefziehen vermehrt abrasiver und adhäsiver Verschleiß auf

Abbildung 4: Kontaktnormalspannungsverteilung im Flansch und Ziehringbereich [5][8]

Aus diesem Grund liegt es nahe, tribologisch optimierte Tiefziehprozesse zu erforschen, welche eine Standzeiterhöhung der Werkzeuge und somit eine höhere Wirtschaftlichkeit versprechen.

Beim konventionellen Tiefziehen werden Ziehöle verwendet, die zur Optimierung des Prozesses beitragen. Diese Schmierstoffe werden aufgesprüht oder aufgewalzt. Um die höchstbelasteten Bereiche des Werkzeuges direkt schmieren zu können, kann die Zufuhr des Schmierstoffes durch ein komplexes, an die Kontur angepasstes Schmiersystem erfolgen. Formgebende Fertigungsverfahren wie die Zerspanungstechnik stoßen bei dieser Anwendung an ihre Grenzen. Mit dem selektiven Lasersinterverfahren können Werkzeuge direkt über die Verarbeitung von stl-Daten erstellt werden. Der schichtweise Aufbau bei diesem Verfahren ermöglicht es unter Anderem runde, geschlossene Innenkonturen zu fertigen, welche durch konventionelles Bohren nicht herstellbar wären. Werkzeugkomponenten wie Tiefziehmatrizen können mit komplexen Schmierkanälen ausgestattet werden, wodurch eine gezielte Schmierung während des Umformprozesses ermöglich wird. Eine Verschleißreduktion und eine Erhöhung des Grenzziehverhältnisses sind zu erwarten.

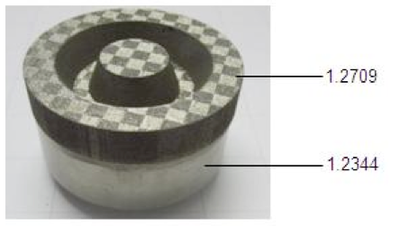

Ziel des Teilprojektes Schmieden ist die Untersuchung des auftretenden Verschleißes in hochtemperaturbeanspruchten Bereiche eines Schmiedegesenkes. Die hohen Temperaturen, die an der Oberfläche des Gesenkes wirken, zwingen den Konstrukteur teure verschleiß- bzw. temperaturbeständige Werkzeugstähle einzusetzen. Um die hohen Werkstoffkosten zu reduzieren, werden gezielt nur die hochbeanspruchten Bereiche eines Gesenkes mithilfe von Keramik- bzw. Hartstoffmischungen generiert, um den auftretenden Verschleiß zu minimieren. Diese konstruktive Maßnahme wird durch eine Hybridbauweise realisiert. Mithilfe dieses Verfahrens kann der untere Bereich eines Gesenkes, der meist geringen Belastungen ausgesetzt ist, zerspanend hergestellt und aus preiswerteren Werkstoffen gefertigt werden. Die Kontur des Gesenkes wird aus verschleißbeständigeren Pulverwerkstoffen hergestellt. Wie in Abbildung 5 ersichtlich wird der untere Bereich des Gesenkes zerspanend aus dem Werkstoff 1.2344 gefertigt. Die Kontur des Gesenkes wird mithilfe des Pulvermaterials CL50WS (entspricht chemisch 1.2709) generiert [9].

Abbildung 5: Hybridgesenk

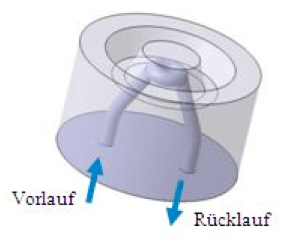

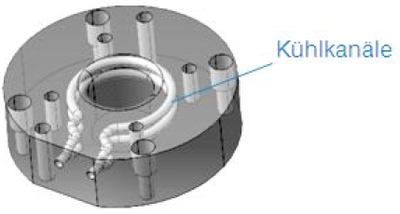

Zugleich bietet das SLS-Verfahren durch den schichtweisen Aufbau die Möglichkeit einer nahezu unbeschränkten Gestaltung von Konturen und Kühlkanälen. Durch gezielt eingebrachte Kühlkanäle kann während des Umformvorganges die entstehende Wärme in den kritischen Bereichen abgeführt werden und so die mittlere Werkzeugtemperatur zu reduzieren. So kann das Erreichen der Anlasstemperatur des Warmarbeitsstahls unterbunden werden (Abbildung 6).

Abbildung 6: Kühlkanäle im Dornbereich eines Vollgesenkes

Derzeitige Presshärtewerkzeuge werden zerspanend hergestellt. Das schränkt jedoch die Gestaltungsmöglichkeit der Geometrie ein.

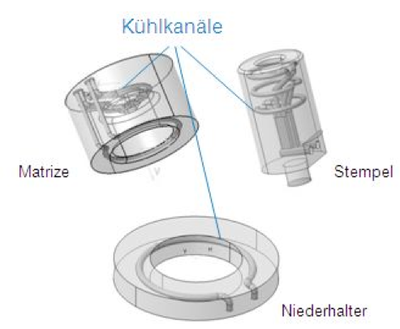

An einem anderen Institut werden gegossene Presshärtewerkzeuge untersucht. In deren Forschungsarbeit werden Rohre konturnah gebogen und eingegossen. Wesentlich mehr Möglichkeiten für die Herstellung komplexer Werkzeuge, bezogen auf die Kühlkanalgeometrie und deren Position, bietet das SLS-Verfahren. In Abbildung 7 werden die mittels SLS hergestellten Werkzeugkomponenten dargestellt.

Abbildung 7: Werkzeugkomponenten

Es ist ersichtlich, dass die Komponenten (Matrize, Niederhalter, Stempel) konturnahe Kühlkanäle aufweisen. Der Durchmesser dieser Kanäle wird auf 6 mm festgelegt. Das Hauptaugenmerk wird bei der Positionierung der Kühlkanäle auf den Boden- und Flanschbereich gelegt. Als Werkzeugmaterial kommt das Metallpulver CL50WS zum Einsatz. Als Bauteilwerkoff sind Blechronden mit einem Durchmesser von 213 mm und einer Blechdicke von 1,5 mm vorgesehen. Die Blechronden sind aus dem Stahlwerkstoff 22MnB5 gefertigt. Die Kühlung wird mittels druckgeregelter Wasserzufuhr vorgenommen. Die Versuche werden auf einer hydraulischen Umformpresse durchgeführt.

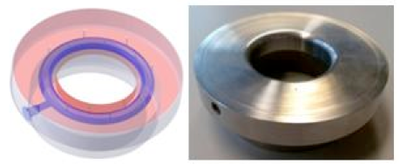

Abbildung 8 zeigt ein mittels SLS-Verfahren hergestelltes Werkzeug für Tiefziehversuche. Durch den innen liegenden Schmierstoffkanal verteilt sich der Schmierstoff im Inneren des Werkzeuges und tritt über die kleineren Schmierkanäle an der Oberfläche aus. Der Durchmesser dieser Schmierkanäle ist variabel und liegt bei dieser Matrize bei 0,6 mm.

Abbildung 8: Matrize mit integriertem Schmierstoffsystem, schematische Darstellung (links) und mittels SLS-Verfahren gefertigtes Werkzeug (rechts) Werkstoff: CL50WS

In Voruntersuchungen soll ermittelt werden, ob sich der Schmierstoff bei aufgebrachter Niederhalterkraft gleichmäßig am Blech verteilt. Außerdem wird das maximale Grenzziehverhältnis ermittelt. Da die Oberflächenqualität von tiefgezogenen Bauteilen in vielen Anwendungsfällen einen hohen Stellenwert hat, wird die Oberfläche der tiefgezogenen Näpfe auf die Abbildung der Schmierkanäle untersucht. Des Weiteren werden die Schmierkanäle während den Versuchen immer wieder auf Durchlässigkeit geprüft. Die Kanäle könnten sich durch den Abrieb des Blechwerkstoffes verlegen.

Die ersten Schmiedeversuche unter industrienahen Bedingungen finden im zweiten Quartal dieses Jahres statt. Derzeit werden Voruntersuchungen zur Optimierung der Prozessparameter der SLS-Anlage durchgeführt. Außerdem werden die Dichte, die Zähigkeit und das Gefüge von gesinterten und wärmebehandelten Probekörpern untersucht. Diese Voruntersuchungen geben erste Aufschlüsse über den Einfluss der Lasergeschwindigkeit und Schraffur auf die Eigenschaften des gesinterten Materials. Da die Schmiedegesenke aus zwei unterschiedlichen Werkstoffen bestehen (Hybridbauweise) muss auch deren Wärmebehandlung näher untersucht werden. Die unterschiedlichen Wärmebehandlungsparameter sollen die gewünschten mechanischen Eigenschaften aufweisen.

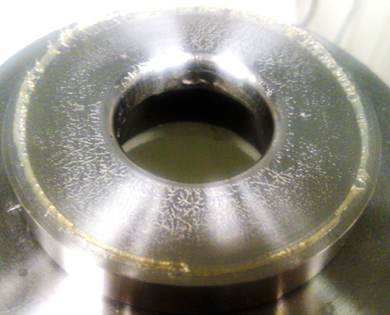

Die Presshärtewerkzeuge aus Abbildung 7 werden im Moment gefertigt. Für Vorversuche wird das in Abbildung 9 dargestellte Werkzeug verwendet. Hierbei handelt es sich um eine Ziehmatrize mit inneren Kühlkanälen. Der eingesetzte Stempel weist keine Kühlkanäle auf, sodass die Kühlung seitens der Ziehmatrize erfolgt. In den Vorversuchen werden Näpfe gezogen. Als Blechwerkstoff kommen feuerverzinkte 22MnB5 Bleche zum Einsatz. Derzeit wird das Augenmerk besonders auf die Kühlwirkung der komplexen Kühlkanäle und die Standfestigkeit des gesinterten Werkzeuges gelegt.

Abbildung 9: Vorversuchswerkzeug

Die Tiefziehversuche werden mithilfe eines Erichsen-Tiefungsgerätes durchgeführt. Bei dieser Prüfung wird das zuvor erwähnte Schmierkonzept getestet. Dabei werden zugeschnittene Blechronden aus dem Werkstoff 1.4301 und einer Blechdicke von 0,8 mm tiefgezogen. In Abbildung 10 ist die Schmierstoffverteilung an der Tiefziehmatrize dargestellt. Während des Tiefziehvorgangs wird mithilfe einer Fettpresse das Schmiermittel zwischen Blech und Werkzeug eingepresst. Der Schmierstoff tritt an den Schmierkanälen aus und verteilt sich gleichmäßig im Flansch- und Ziehringbereich.

Die tiefgezogenen Näpfe werden nach der Umformung auf eine Abbildung der Schmierkanäle untersucht. Dabei wird festgestellt, dass keine Abbildung stattfindet und somit keine Beeinträchtigung der Oberflächenqualität durch die Kanäle zu erwarten ist. Ein Zuschmieren während der Versuche konnte ebenfalls nicht festgestellt werden.

Abbildung 10: Schmierstoffverteilung bei einer Niederhalterkraft von 2 kN kontinuierlich eingepresst während des Tiefziehens (Ziehweg 6 mm)

Durch stufenweises Erhöhen des Rondendurchmessers konnte ein maximales Grenzziehverhältnis von 1,96 erreicht werden. Um einen Vergleich zur konventionellen Auftragsmethode zu erhalten, wurden die Versuche mit Graphitfett und einem speziellen Tiefziehschmiermittel durchgeführt. In diesen beiden Fällen wird der Schmierstoff zuvor auf den Blechzuschnitten durch manuelles Aufstreichen aufgetragen. Auch bei diesen Versuchen kann ein Grenzziehverhältnis von 1,96 erreicht werden.

Die Optimierung der Prozessparameter der SLS-Anlage brachte in Hinblick auf die Dichte der verwendeten Metallpulverwerkstoffe zufriedenstellende Ergebnisse. Die Dichteprüfung zeigte hingegen, dass Pulvermischungen mit 3% Keramik zu einem hohen Anteil an Porosität führen. Die zukünftigen Untersuchungen werden mit einer 1% Keramikmischung durchgeführt.

Die ersten Ergebnisse der Herstellung von Schmiedegesenken mittels SLS beziehen sich derzeit auf die Fertigung und Wärmebehandlung. Das Einstellen der mechanischen Eigenschaften wie Härte, aber auch Zähigkeit muss weiter untersucht werden.

Die Komponenten des Presshärteversuches werden derzeit gefertigt. Im Juni 2012 kann diese Prüfung auf einer hydraulischen Umformpresse durchgeführt werden.

Die Vorversuche am Erichsen-Tiefungsgerät haben gezeigt, dass das in die Matrize integrierte Schmierstoffsystem den Belastungen beim Tiefziehen standhält und eine gleichmäßige Schmierstoffverteilung gewährleistet ist. Im Moment wird eine Tiefziehmatrize gefertigt, mit der weiterführende Versuche auf einer hydraulischen Umformpresse durchgeführt werden sollen. Außerdem wird das Schmierstoffzufuhrsystem automatisiert und eine genauere Dosierung unterschiedlicher Ziehöle möglich gemacht.

Dieses Projekt wird von der Österreichischen Forschungsförderungsgesellschaft mbH (FFG) gefördert. Ein besonderer Dank gilt DI Christian Walch, DI Thomas Kurz, Ing. Gerald Rabler und der voestalpine Stahl GmbH für die Unterstützung.

[1] Doege, E. und Behrens, B.A. Handbuch Umformtechnik, Hannover, Springer, 2006.

[2] N.N.: USIBOR 1500 Precoated, Arcelor Auto, Firmenschrift

[3] Huskic A., Verschleißreduzierung an Schmiedegesenken durch Mehrlagenbeschichtung und keramischen Einsätze, Dissertation, Universität Hannover, 2005

[4] Gebhardt A., Generative Fertigungsverfahren, Rapid Prototyping - Rapid Tooling - Rapid Manufacturing, Carl Hanser Verlag, München, 2007

[5] Lange K., Umformtechnik Band 2, Springer Verlag, 2 Auflage, 1988

[6] Fan, D.W., et al. Influence of Isothermal Deformetion Conditions on the mechanical properties of 22MnB5 HPF steel. Weinheim : Wiley-VCH Verlag GmbH, 2010.

[7] Pellegrini, D., et al. Interlaboratory Comparsion of Forming Limit Curves for Hot Stamping of high strength steel. 2009.

[8] Barnert L., Schäpperkötter M., Schober R., Verschleißminderung durch Einsätze aus Keramik und Hartmetall, Schmiede- Journal, September 2001

[9] Materialdatenblatt CL50WS, Laserbearbeitungs Center (LBC) GmbH, www.Lasergenerieren.de, 2011

Prof. (FH) Dipl-Ing. Dr. Aziz Huskic

FH OÖ Forschungs & Entwicklungs GmbH

Stelzhamerstr.23

4600 Wels/Austria

Tel.: +43 (0) 50804-43250

E-Mail:

aziz.huskic@fh-wels.at

Web:

www.fh-ooe.at

Jochen Giedenbacher BSc.

FH OÖ Forschungs & Entwicklungs GmbH

Stelzhamerstr. 23

4600 Wels/Austria

Tel.: +43 (0)50804-44456

E-Mail:

jochen.giedenbacher@fh-wels.at

Web:

www.fh-ooe.at

Ulrich Pschebezin BSc.

FH OÖ Forschungs & Entwicklungs GmbH

Stelzhamerstr. 23

4600 Wels/Austria

Tel.: +43 (0)50804-44459

E-Mail:

ulrich.pschebezin@fh-wels.at

Web:

www.fh-ooe.at

Norbert Wild BSc.

FH OÖ Forschungs & Entwicklungs GmbH

Stelzhamerstr.23

4600 Wels/Austria

Tel.: +43 (0)50804-44458

E-Mail:

norbert.wild@fh-wels.at

Web:

www.fh-ooe.at