Untitled Document

© 2011 Christian Polzin; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-34098

Das Additive Manufacturing (AM) gewinnt im Bereich der Medizintechnik zur Herstellung von Prototypen bis hin zu Endprodukten zunehmend an Bedeutung [1]. Insbesondere werden AM-Verfahren zur Herstellung von Präoperativen Planungsmodellen verwendet [2],[3]. Des Weiteren können zum Beispiel durch die Verwendung von biokompatiblen Materialien medizinische Implantate oder Operationshilfsmittel hergestellt werden [4], [5]. Ein großes Hemmnis stellen allerdings die relativ hohen Fertigungskosten dar. Hier bietet der verstärkte Einsatz der 3D-Drucktechnologie (3D Printing) ein erhebliches Potential zur Reduktion der Kosten. Aus dieser Motivation heraus wurde ein 3D-Druckverfahren zur Herstellung biokompatibler, sterilisierbarer Kunststoffmodelle entwickelt.

Beim 3D-Druck-Verfahren handelt es sich um einen pulverbasierten Prozess zur schichtweisen Herstellung von Modellen direkt aus Computerdaten. Dabei werden dünne Schichten eines Pulvers auf eine Grundplatte aufgebracht, die dann durch gezielte Binderzugabe entsprechend des aktuellen Bauteilquerschnitts verfestigt werden. Ausgangsmaterial für diesen Prozess ist ein Granulatgemisch auf Basis von PMMA (Polymethylmethacrylat). Als Binderflüssigkeit wird ein Lösungsmittel eingesetzt. Die 3D-gedruckten Modelle werden nach einer entsprechenden Trocknungszeit im Pulverbett entpackt und warm gelagert, um das Abdampfen des Lösungsmittels zu beschleunigen.

Der Nachweis der Biokompatibilität der hergestellten Modelle erfolgte durch einen Test nach DIN EN ISO 10993-5. In Kooperation mit Anwendern wurden verschiedene Anwendungsbeispiele wie Bohrschablonen, Otoplastiken, Gebissmodelle und Modelle für die präoperative Planung realisiert und charakterisiert.

Als Ausgangsmaterial für den 3D-Druckprozess wird ein Kunststoffpulver auf PMMA- (Polymethylmethacrylat) Basis verwendet. Die mittlere Korngröße liegt bei 50 µm. Der Ausgangswerkstoff wird in sehr vielfältiger Weise in der Medizin eingesetzt. So werden z.B. Linsen, Brillengläser oder Verbandsschienen bis hin zu Interimsprothesen aus diesem Material gefertigt.

Als Bindermaterial kommt ein Lösungsmittelgemisch zum Einsatz. Die aufgebrachte Flüssigkeit quillt das PMMA-Pulver an, so dass sich die Makromoleküle des PMMA-Polymers durchdringen. Trocknet das Lösemittel ab, ergibt sich eine Verbindung zwischen den Körnern. Es entsteht ein festes, aber poröses Bauteil.

Beim 3D-Drucken wird auf dem Baufeld schichtweise ein Pulvermaterial aufgetragen. Die Schichtstärke entspricht der Auflösung der Maschine in z-Richtung. In dieses Pulverbett wird selektiv ein Bindermaterial entsprechend der Schichtinformation der zu druckenden Schicht gedruckt.

Die Herstellung der Bauteile wurde auf einem 3D-Drucker VX500 (Firma Voxeljet Technology GmbH, Augsburg) vorgenommen. Der Bauraum dieses 3D-Druckers hat die Abmaße (xyz) 500x400x300 mm. Die Maschine wird mit einem experimentellen Druckkopf betrieben, bei dem das Druckmodul in einem spitzen Winkel zu x-Achse befestigt ist. Als Modul kommt eine Spectra SL-128 AA mit 128 Düsen und einem Düsenabstand von 0,508 µm zur Anwendung. Die Auflösung des Druckers ist auf 64x90x150 µm in xyz-Richtung eingestellt.

Die Biokompatibilität der durch diesen Prozess hergestellten Teile wurde in einem GLP-Test auf Zytotoxizität am Institut für Biomedizinische Technik, Rostock nachgewiesen. Für die eigentliche Untersuchung wurden jeweils mindestens drei Replikate für die Prüf- und Kontrollproben mit einem Aliquot einer Zellsuspension gleichmäßig bedeckt und nach DIN-Richtlinien bebrütet. Nach einem Zeitraum von mindestens 24 h wurde die Prüfung auf Zytotoxizität vorgenommen. Im Rahmen der durchgeführten Untersuchungen erfolgte die Prüfung quantitativ. Hierbei wurden Parameter wie Zelltod, Hemmung des Zellwachstums, Zellproliferation etc. quantifiziert und vermerkt. Eine Probe gilt als nicht zytotoxisch, wenn sie eine Viabilität von über 70 % aufweist.

Die Untersuchungen zeigten, dass sowohl die uninfiltrierten als auch die mit Epoxidharz infiltrierten Teile nicht zytotoxisch sind.

Abhängig von der Art der Anwendung des 3D-Druckprozesses, z.B. für die Herstellung von Bohrschablonen oder Präoperativen Planungsmodellen, kann eine zusätzliche Festigkeitssteigerung der 3D-gedruckten Teile notwendig sein. Die Zugfestigkeiten der 3D-gedruckten, uninfiltrierten Bauteile auf PMMA-Basis liegen im Mittel bei 3,6 N/mm², die Biegefestigkeit liegt bei 5,0 N/mm2. Durch die Infiltration mit dem biokompatiblen Epoxidharz konnte die Zugfestigkeit um den Faktor 7,5 auf 27,7 N/mm² und die Biegefestigkeit um den Faktor 6,6 auf 32,9 N/mm² gesteigert werden.

In Kooperation mit Anwendern aus den Bereichen Mund-, Kiefer- und Plastische Gesichtschirurgie (Universitätsmedizin Rostock), Zahnheilkunde (Universitätsmedizin Rostock) und Hörgeräteakustik wurden Applikationsuntersuchungen mit 3D-gedruckten Bauteilen durchgeführt. Ziel war es, die Eignung 3D-gedruckter Bauteile in den jeweiligen Bereichen im Vergleich zu konventionell hergestellten Produkten zu bewerten.

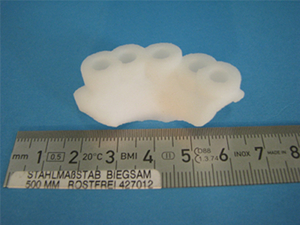

Für die Hörgeräteakustik wurden verschiedene Formen von Otoplastiken (Abbildung 1) angefertigt und zur Realisierung einer glatten Oberfläche mit einem UV-härtenden Lack überzogen. Die Plastiken sind generell einsetzbar. Als vorteilhaft stellte sich vor allem die im Gegensatz zu Stereolithographieteilen gute Nachbearbeitungsmöglichkeit 3D-gedruckter Teile heraus.

Abbildung 1: konventionelle und mit UV-Lack überzogene, 3D-gedruckte Otoplastiken

Abbildung 2: 3D-gedruckte Bohrschablone

Um Zahnimplantate passgenau einsetzen zu können, werden unter anderem Bohrschablonen verwendet. Diese Schablonen ermöglichen dem Operateur sowohl die Richtung als auch die Tiefe der Bohrung exakt einzuhalten. Die 3D-gedruckten Bohrschablonen (Abbildung 2) wurden mit Epoxidharz infiltriert um die erforderliche Festigkeit zu erreichen. Im Vergleich zu den aus dem Vollen (Plexiglasblock) gefrästen Schablonen sind die 3D-gedruckten Bohrschablonen intransparent. Da aber auch bei gefrästen Bohrschablonen nur ein verzerrtes Bild des darunter liegenden Knochens zu erkennen ist, ist dieses Kriterium vernachlässigbar. 3D-gedruckte Bohrschablone weisen hinsichtlich Auflösung, Festigkeit und Qualität vergleichbare Eigenschaften wie konventionell gefertigte Bohrschablonen auf. Um den Abrieb durch den Bohrer zu verringern, ist es notwendig, die Bohrungen mit Metallhülsen zu versehen. Dies ist auch bei konventionell gefertigten Bohrschablonen üblich.

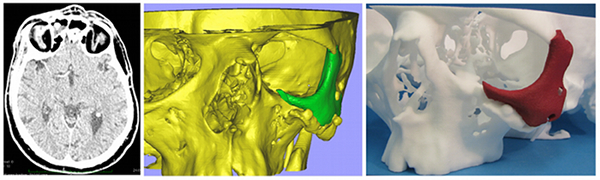

Abbildung 3: Präoperatives Planungsmodell (in Kooperation mit der Mund-, Kiefer- und Plastische Gesichtschirurgie, Universitätsmedizin Rostock)

In Kooperation mit der Mund-, Kiefer- und Plastische Gesichtschirurgie (Universitätsmedizin Rostock) wurden für einen aktuellen Fall bereits 3D-gedruckte Modelle für die präoperativen Planung (Abbildung 3) hergestellt. Auf Grundlage einer Computertomographie-Aufnahme des Patienten wurde ein dreidimensionales Schädelmodell erzeugt. Die fehlenden Partien des Jochbeins, Jochbogens und Teile des Schläfenbeins konnten durch Spiegelung des gesunden Bereichs auf die Defektseite nachgebildet werden. Über boolesche Funktionen wurden sich durchdringende Bereiche entfernt. Nach Fertigstellung konnte auf dem sterilisierten Implantatmodell ein Titangitter abgeformt werden. Dieses Gitter kann implantiert werden und dient der Konturierung. Der Hohlraum wird mit Calciumphosphatgranulat oder Spongiosa aufgefüllt.

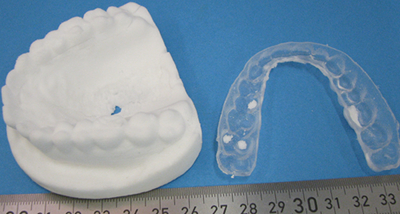

Abbildung 4: Gebissmodell mit abgehobener Knischerschiene (in Kooperation mit der Zahnheilkunde, Universitätsmedizin Rostock)

Abbildung 5: vergrößerter Knirscherschienenausschnitt

Mit Knirscherschienen (Aufbissschienen) (Abbildung 4) werden Über- und Fehlbelastungen der Zähne und Kiefergelenke behoben. Aligner hingegen werden verwendet um Zahnfehlstellungen zu korrigieren. Die Herstellung beider Arten von Schienen erfolgt durch Tiefziehen einer Folie auf einem individualisierten Gebissmodell. Bisher werden diese Folien bei Knirscherschienen auf Gipsmodellen, bei Alignern auf Stereolithographie-Modellen hergestellt. Mittels 3D-Druck können für beide Anwendungen schneller und kostengünstiger Gebissmodelle hergestellt werden. Weiterhin könnten gleichzeitig mehrere Gebissmodelle gedruckt werden. Für die Applikationsuntersuchung wurde mittels 3D-Druck ein Gebissmodell hergestellt und darauf eine Folie tiefgezogen. Es ist gut zu erkennen, dass Teile des Gebissmodells beim Abheben in der Schiene verblieben sind. Grund dafür ist die zu geringe Festigkeit in den porösen, nicht infiltrierten Zahnspitzen des Modells. Dennoch ist dieses Ergebnis durchaus vergleichbar mit der Herstellung von Knirscherschienen auf konventionellem Weg. Aus diesem Grund wird das Gebissmodell in aller Regel dubliert, um gegebenenfalls die Schiene an Hand eines vollständigen Modells nachbearbeiten zu können.

3D-Drucken bietet sehr vielseitige Einsatzmöglichkeiten. Es ist schnell, präzise und gegenüber anderen generativen Fertigungsverfahren wie der Stereolithographie sehr kostengünstig. In dieser Untersuchung konnte gezeigt werden, dass sich der 3D-Druck-Prozess für die Herstellung von Kunststoffmedizinprodukten sehr gut eignet. Aktuell wird dieses Verfahren in Kooperation mit klinischen Partnern der Universitätsmedizin Rostock für die Herstellung von Anschauungsmodellen verwendet. Durch Nachlackieren und Infiltrieren können die Oberflächenqualität und die mechanischen Parameter Zug- und Biegefestigkeit der 3D-gedruckten Bauteile falls erforderlich deutlich gesteigert werden.

|

[1] |

F. Rengier et al., "3D printing based on imaging data: review of medical applications," International Journal of Computer Assisted Radiology and Surgery, vol. 5, no. 4, pp. 335-341, May 2010. |

|

[2] |

Abbas Azari and Sakineh Nikzad, "The evolution of rapid prototyping in dentistry: a review," Rapid Prototyping Journal, vol. 15, no. 3, pp. 216-225, 2009. |

|

Rainer Burgkart et al., "Medizintechnik in der Tumororthopädie," in Medizintechnik: Life Science Engineering. Heidelberg, Deutschland: Springer, 2009, p. p.1699. |

|

|

Ferry P.W. Melchels, Jan Feijen, and Dirk W. Grijpma, "A review on stereolithography and its applications in biomedical engineering," Biomaterial, vol. 31, no. 24, pp. 6121-6130, Aug. 2010. |

|

|

Michele Cassetta, Matteo Giansanti, Alfonso Di Mambro, Sabrina Calasso, and Ersilia Barbato, "Accuracy of Two Stereolithographic Surgical Templates: A Retrospective Study," Clinical Implant Dentistry and Related Research, June 2011. |

Dipl.-Ing. Christian Polzin

Universität Rostock

Fakultät für Maschinenbau und Schiffstechnik

Lehrstuhl für Fluidtechnik/Mikrofluidtechnik

Justus-von-Liebig-Weg 6

D-18059 Rostock

E-Mail:

christian.polzin@uni-rostock.de

Web:

www.lfm.uni-rostock.de

Prof.Dr.-Ing. Hermann Seitz

Universität Rostock

Fakultät für Maschinenbau und Schiffstechnik

Lehrstuhl für Fluidtechnik/Mikrofluidtechnik

Justus-von-Liebig-Weg 6

D-18059 Rostock

E-Mail:

hermann.seitz@uni-rostock.de

Web:

www.lfm.uni-rostock.de