Untitled Document

© 2012 Thomas Reinhardt; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-34085

Generative Fertigungsverfahren haben sich in den letzten Jahren als effektive Werkzeuge für die schnelle Entwicklung von Produkten nahezu beliebiger Komplexität entwickelt [2, 3].

Besonders im Bereich der Individual- und Kleinserienfertigung erlangen generative Fertigungsverfahren immer mehr an Bedeutung. Sie ergänzen die klassischen Fertigungsverfahren und schaffen neue Möglichkeiten in Folgeprozessen. Gleichzeitig wird gefordert, die Reproduzierbarkeit der Bauteile und auch seriennahe bzw. seriengleiche Eigenschaften zu gewährleisten. Vielfalt und Umfang der Anwendungen sowie das breite Spektrum der verfügbaren generativen Verfahren verlangen eine systematische Bewertung der Forderungen der Kunden mit den Möglichkeiten zur Herstellung.

Für die Bewertung der Qualität von generativ hergestellten Bauteilen existieren derzeit neben der VDI 3404 [1] keine einheitlichen Empfehlungen. In der VDI-Richtlinie sind einzelne Empfehlungen zur Qualitätssicherung gegeben, die jedoch nicht detailliert konkretisiert werden. Bei entsprechenden Losgrößen werden mit anderen Fertigungsverfahren vergleichbare Stichprobenkontrollen empfohlen. Da entsprechende Stückzahlen jedoch in der Regel bei generativen Fertigungsverfahren nicht erreicht werden, kann diese Methodik oft nicht angewendet werden. Somit müssen nach derzeitigem Stand der Technik bei jedem Bauteil die Bereiche mit entsprechenden Anforderungen durch taktile Messung o. Ä. geprüft werden [1].

Ein Lösungsansatz für eine allgemeingültige Qualitätsbewertung von generativen Fertigungsverfahren besteht in der Einführung eines Kennzahlensystems auf Basis von Prüfkörpergeometrien. Im Rahmen eines durch die AiF geförderten ZIM-Projektes werden daher am Lehrstuhl für Fertigungstechnik und der Firma NRU GmbH zunächst Anforderungsprofile und Merkmale zur Qualitätsbewertung und deren Anwendungen an ausgewählten generativen Verfahren entwickelt. Auf dessen Grundlage wurde eine Prüfkörpergeometrie definiert und konstruktiv ausgelegt und mit Hilfe von Einzelkennzahlen klassifiziert. Dabei sollten insbesondere die Reproduzierbarkeit der Bauteile sowie seriennahe bzw. seriengleiche Eigenschaften der Produkte bewertet und mögliche Veränderungen der Produktqualität aufgedeckt werden.

Die Definition von Einzelkennzahlen, die eine Steuerung und Kontrolle sowie eine Vorhersage potentieller Fehler ermöglicht, bietet hierbei essentielle Möglichkeiten zur Qualitätsbewertung. Eine Zusammenführung zu einem gesamtheitlichen Kennzahlensystem soll zum einen den Prozess auf Grundlage der definierten Anforderungsprofile bewerten und zum anderen einen direkten Zusammenhang der ausgewählten Störgrößen und Prozessgrößen herleiten, um vorab eine Aussage über die Bauteilqualität treffen zu können.

Grundlage für die folgenden Betrachtungen ist die Definition von Anforderungsprofilen für die generative Fertigung. Eine vollständige Prüfung aller Bauteileigenschaften ist zum einen wirtschaftlich, zum anderen auch technologisch nicht möglich [1]. Bei der Formulierung der Qualitätsanforderungen ist daher die Art und der Umfang der damit einhergehenden notwendigen Prüfungsmethoden zu berücksichtigen. Im Rahmen des Forschungsprojektes wurden somit folgende Qualitätsmerkmale untersucht:

-

Geometrische Forderungen

-

Gestalterische Forderungen

-

Form-, Lage- und Maßhaltigkeit

-

Schrift

-

Oberflächengüte

-

Anmutung

Die Qualität des Prozesses soll durch den Bau des Prüfkörpers und den damit einhergehenden Merkmalen messbar gemacht werden. Die Merkmale setzen sich aus den Kennzahlen, den Messverfahren und den definierten Zielwerten zusammen. Diese reagieren sowohl in Bezug auf Qualität als auch Quantität unterschiedlich auf verschiedene Störgrößen und Verfahren. Die Bewertung erfolgt anhand eines Bewertungsmaßstabes durch festgelegte Toleranzklassen für alle Kategorien, um einen einheitlichen Vergleich der Prozesse zu gewährleisten.

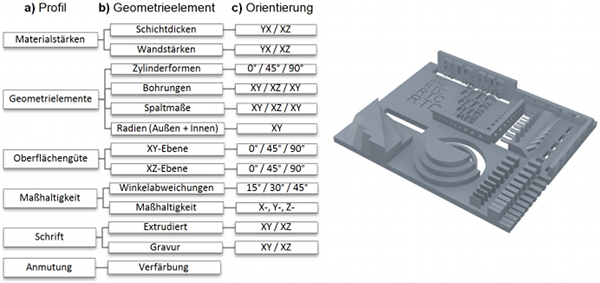

Der Probenkörper enthält dabei insgesamt 37 verschiedene Geometrieelemente, die sich auf verschiedenen Ebenen befinden, damit die Einflüsse der Störgrößen auf verschiedene Bauteillagen bzw. -orientierungen untersucht werden können. Die Geometrieelemente, im weiteren Verlauf Profile genannt, sind analog zum Anforderungskatalog in sechs Gruppen zusammengefasst (Abbildung 1).

Die geometrischen Forderungen werden in Form von Zylinderformen, Bohrungen und Spaltmaßen realisiert. Hierbei werden die Zylinderformen in einem Winkel von 0°, 45° und 90° zur Bezugsebene orientiert. Sowohl Bohrungen als auch Spaltmaße werden auf den Ebenen YX, XZ & YZ dargestellt. Um die gestalterischen Forderungen zu erfüllen, wird hier die Schichtdicke und mögliche Wandstärken erfasst. Durch die Vermessung von Außen- und Bohrungsdurchmessern, Winkelabweichungen in Z-Richtung und auf der XY-Ebene und schließlich die Maßhaltigkeit in allen Raumrichtungen kann der Prozess auf die Erfüllung der Form-, Lage- und Maßhaltigkeit hin interpretiert werden. Zur Messung der Oberflächengüte wurden Flächen in den Winkeln 0°, 45°, 60°, 75° und 90° auf die Prüfkörpergeometrie angebracht. Die Darstellung von Schriften wird als Gravur und in extrudierter Form geprüft. Die Prüfung der Anmutung ist eine sehr subjektive Messung und wird durch das optische Verhalten (Verfärbung des Bauteils) bzw. durch die Haptik beschrieben.

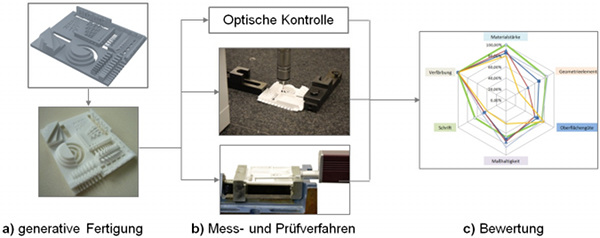

Mit der Definition und konstruktiven Auslegung einer aussagekräftiger Prüfkörpergeometrie folgt die Auswahl geeigneter Mess- und Prüfverfahren im Hinblick auf allgemeingültige Bewertungskriterien. Zur Bewertung der Oberflächengüten steht dem Rapid Technologie Center (RTC) in Duisburg ein Rauheitsmessgerät zur Verfügung. Mit Hilfe einer Koordinatenmessmaschine wird die Prüfkörpergeometrie auf Form-, Lage- und Maßhaltigkeit untersucht. Die Kontrolle der geometrischen und gestalterischen Forderungen erfolgt über eine optische Sichtkontrolle. Der Prüfablauf ist schematisch in Abbildung 2 dargestellt.

Jedes Geometrieelement wird durch eine Einzelkennzahl beschrieben. Die minimale, korrekte Darstellbarkeit ergibt bei den geometrischen und gestalterischen Profilen sowie beim Schrifttest die definierte Kennzahl. Die Kennzahlen zur Maßhaltigkeit, Oberflächengüte und Anmutung werden in Toleranzklassen unterteilt. Entsprechende Messungen sind in diese einzuordnen und werden somit ebenfalls durch eine Kennzahl erfasst. Die vermessenen Geometrieelemente und deren Einzelkennzahlen werden zu den jeweiligen Profilen zusammengeführt. Diese fließen mit unterschiedlicher Gewichtung in eine Gesamtbewertung ein. Anhand dieser Kennzahl kann der Prozess bewertet und verglichen werden. Sofern das Niveau der Kennzahl gering ist, können durch Bewertung der Einzelkennzahlen der Profile, bzw. der Geometrieelemente weitere Rückschlüsse auf den Prozess gemacht werden und Einflüsse entsprechender Prozessparameter auf die eben jene schlecht dargestellten Geometrieelemente aufgezeigt werden.

Anhand verschiedener Prozessparameter, die einzeln oder in Kombination zu unzulässigen Qualitätsmängeln am Produkt führen können, ist es möglich, die Qualität eines Produkts zu beurteilen. Durch die Beurteilung der Qualität und Darstellung der Profile der Prüfkörpergeometrie sollen durch das Kennzahlensystem Rückschlüsse auf die eingestellten Prozessparameter und deren Qualitätseinfluss abgeleitet werden. Sind klare Zusammenhänge innerhalb des Prozesses in Bezug auf die Störgrößeneinflüsse erkennbar, können hier Optimierungspotentiale zur Vermeidung von Qualitätsschwankungen abgeleitet werden.

Die Ermittlung und Qualifizierung von Prozessschwankungen ist stark verfahrensabhängig, schon der Bau auf unterschiedlichen Anlagensystemen erfordert eine Anpassung des Qualitätssystems. Um die Verwendbarkeit des definierten Kennzahlensystems zur Qualitätsbewertung von generativen Fertigungsverfahren zu überprüfen, wurden daher zunächst Untersuchungen an dem Laser-Sinter-Prozess durchgeführt.

Hierbei wurden zunächst die Haupteinflussgrößen identifiziert und in Form eines verfahrensabhängigen Prüfplans in verschiedenen Abstufungen untersucht. Durch die Variation der Störgrößen können somit die Auswirkung auf die einzelnen Profile und deren Geometrieelemente ermittelt werden. Rückschlüsse auf die Qualität-, sowie auf die Grenzen des Prozesses werden ermöglicht.

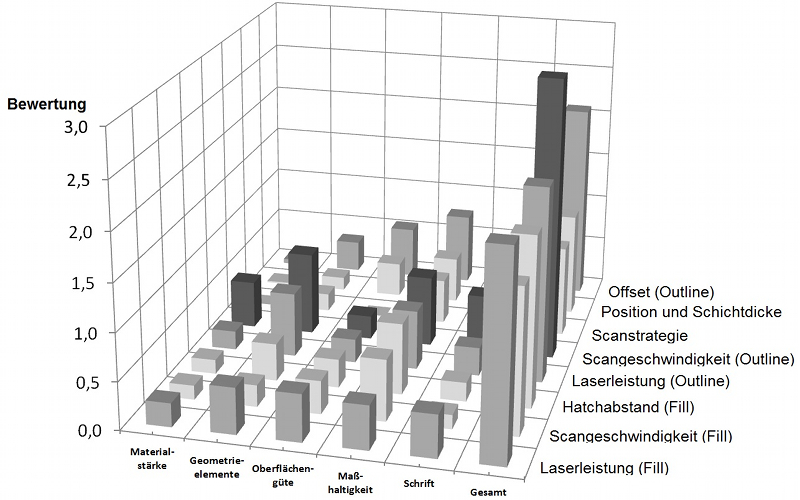

In Abbildung 3 ist der Einfluss der gewählten Prozessparameter auf die gestellten Anforderungsprofile dargestellt. Der Einfluss der jeweiligen Parameter auf die Profile ergibt sich aus der maximalen Spannweite der erreichten Punktzahl des Kennzahlensystems.

Wie aus den Ergebnissen ersichtlich, lässt sich die Outline Scangeschwindigkeit als Haupteinflussgröße auf die Anforderungsprofile identifizieren. Besonders der Einfluss auf die Darstellbarkeit der Geometrieelemente und die Maßhaltigkeit ist hier deutlich erkennbar. Weitere Einflussgrößen stellen die Laserleistung des Fill-Bereiches und der Konturierung dar. Generell haben alle Prozessparameter einen, relativ gesehen, hohen Einfluss auf die Maßhaltigkeit der Prüfkörpergeometrie. Auf Grund des Umfangs der Untersuchungen soll hier nur exemplarisch näher auf die Outline-Scangeschwindigkeit als gefundene Haupteinflussgröße eingegangen werden.

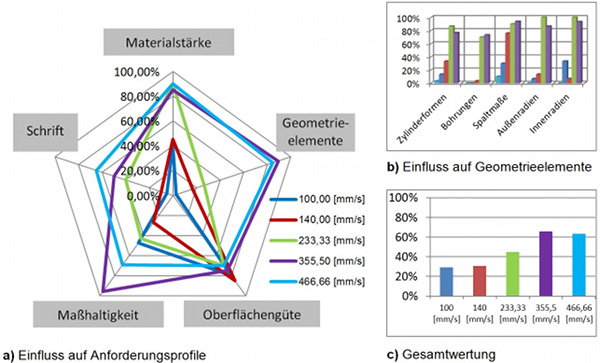

Abbildung 4 zeigt den Einfluss der fünf verschiedenen untersuchten Scangeschwindigkeiten. Primär bei den Geometrieelementen (b) zeigt sich die Abhängigkeit der Scangeschwindigkeit von der Darstellbarkeit der jeweiligen Profile. So werden diese bei Scangeschwindigkeiten größer 350 mm/s, d.h. bei einer eingestellten Streckenenergiedichte von 0,98 [W/cm] zu mindestens 80% dargestellt. Für den Anwender bedeutet dies eine korrekte Darstellung von Zylinderformen bis minimal dZ = 0.4mm, von Bohrungen > dB = 0,4 mm und von Spaltmaßen > lS = 0,4 mm etc.. Analog zu Abbildung 4 erreicht der Prozess die maximale Punktzahl bei einer Scangeschwindigkeit des Outlinelasers von 366 mm/s, d. h. die Anforderungsprofile werden hier am zuverlässigsten dargestellt.

Durch die Identifizierung der Haupteinflussstörgrößen bei dem Laser-Sinterprozess und deren Auswirkungen auf die definierten Anforderungsprofile können nun Voraussagen für die Prozessstabilität getroffen werden. Der Anwender erlangt durch seine Auswahl der Prozessparameter im Vorfeld Aufschluss über die Möglichkeiten und Restriktionen des Baujobs.

Im Rahmen der Untersuchungen wurde ein Kennzahlensystem zur Qualitätsüberwachung und -bewertung von generativen Fertigungsverfahren erfolgreich entwickelt. So wurden zunächst Anforderungsprofile definiert, welche in Form einer Prüfkörpergeometrie abgebildet wurden. Die Prüfung eben jener Profile eines gefertigten Prüfkörpers erfolgt mit Hilfe definierter Mess- und Prüfverfahren. Als Bewertungsmaßstab der Profile wurden hier Einzelkennzahlen eingeführt. Eine Zusammenführung zu einem gesamtheitlichen Kennzahlensystem bewertet den Prozess anhand der definierten Anforderungsprofile. Ziel war es, Aussagen über die Qualität des Prozesses bzw. des generativ gefertigten Bauteils zu treffen und mögliche Störeinflüsse eindeutig identifizieren zu können.

Wie schon auf der Basis der bisherigen Ergebnisse erkenntlich, ergibt sich mit der Einführung eines Kennzahlensystems durch die generative Fertigung von Prüfkörper ein sinnvoller Einsatz zur Qualitätskontrolle. Dieses liefert Erkenntnisse über gestalterische und geometrische Forderungen an den Prozess und gibt Aufschluss über mögliche Prozessstörgrößen und deren Einfluss auf die definierten Anforderungsprofile. Nicht bewertet werden können mechanische, material- und wirtschaftliche Forderungen.

Da die Produktqualität sowohl verfahrensabhängig, als auch Maschinen- bzw. herstellerabhängig ist, kann die Einführung eines Kennzahlensystems gleichzeitig eine Vergleichsbasis eben jener Verfahren und Anlagen darstellen. Dieses wurde zunächst an dem Laser-Sinter-Verfahren erfolgreich qualifiziert. Eine Übertragung auf andere Anlagensysteme und auf andere Verfahren ist geplant.

|

[1] |

VDI – Verein Deutscher Ingenieure VDI – Richtlinie 3404, Generative Fertigungsverfahren, Rapid – Technologien (Rapid Prototyping), Grundlagen, Begriffe, Qualitätskenngrößen, Liefervereinbarungen Berlin : Beuth Verlag, 2009 |

|

[2] |

Witt, Gerd: Taschenbuch der Fertigungstechnik; Carl Hanser Verlag München Wien, 2006 |

|

[3] |

Gebhardt, Andreas: Generative Fertigungsverfahren München : Carl Hanser Verlag, 2007 |

|

[4] |

Zäh, Michael F.: Wirtschaftliche Fertigung mit Rapid-Technologien München : Carl Hanser Verlag, 2006 |

Dipl.-Ing. Thomas Reinhardt

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

thomas.reinhardt@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

gerd.witt@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/

Die Ergebnisse sind Teil des AiF - ZIM - Projektes mit dem Titel: „Bewertungssystem von Produkten, gefertigt mit RP-Technologien und Folgeprozessen“.