Aufgrund des globalen Wettbewerbs herrscht ein hoher Zeitdruck für die Entwicklung und die Markteinführung neuer Produkte. Additive Fertigungsverfahren, wie das selektive Laserschmelzen (SLM), gewinnen immer mehr an Bedeutung, da mit diesen die Zeitspanne zur Realisierung erster Prototypen stark verkürzt und zudem eine große Anzahl von Design-Varianten kostengünstig gefertigt werden können. Beim SLM werden Bauteile mittels pulverförmiger Ausgangswerkstoffe (Metall, Kunststoff, Keramik) unter Strahleinwirkung schichtweise aufgebaut. Der Produktentstehungsprozess erfolgt durchgehend rechnergestützt, wodurch formabhängige Werkzeuge entfallen können. Im Vergleich zu konventionellen Fertigungsverfahren ermöglicht diese Technologie eine weitaus größere Gestaltungsfreiheit bei der Konzeption neuer Produkte. Konstruktive Restriktionen werden überwiegend hinfällig. Komplexe Geometrien und Hinterschneidungen können ohne zusätzlichen Aufwand gefertigt werden [1]. Eine wirtschaftliche Fertigung von kundenspezifischen Produkten wird damit ermöglicht. Trotz dieser Vorteile wird das Potential des SLM-Verfahrens in der industriellen Fertigung nicht vollständig ausgeschöpft. Die Fertigungszeiten sind vergleichsweise lang, Maß- und Formgenauigkeit sowie Oberflächengüte sind relativ gering und Bauteile erlangen auf Grund von Defekten nicht ihre maximal mögliche Festigkeit [2]. Mit der Entwicklung vom reinen Prototypenbau (Rapid Prototyping) hin zur stückzahlflexiblen Produktion individueller Bauteile (Rapid Manufacturing), steigen die Anforderungen an die Fertigungsgenauigkeit, mit dem Ziel Nacharbeit und Ausschuss zu reduzieren und damit Fertigungszeit einzusparen. Eine Möglichkeit, um die Fertigungsgenauigkeit zu verbessern, besteht darin, Formabweichungen von der Sollgestalt während der Fertigung mit Hilfe einer inkrementellen In-Line-Prüfung zu erkennen und diese in einem zusätzlichen Fertigungsschritt zu korrigieren. Im Folgenden werden hierzu grundlegende Untersuchung zu Messverfahren und -strategien für die additive Fertigung von Kunststoffbauteilen vorgestellt.

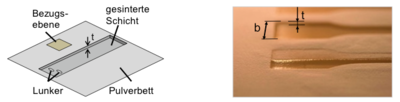

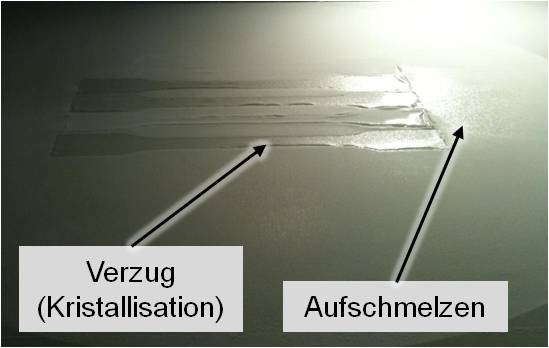

Die Qualität von Bauteilen, welche mittels SLM hergestellt werden, hängt von verschiedenen Faktoren ab. Schwindung, Verzug, Lunker und Materialeinschlüsse, sowie Schwankungen der Oberflächenrauheit wirken sich auf die Funktionalität der Bauteile aus. -Der Zusammenhang zwischen der Werkstoffauswahl, den Prozessparametern und der Qualität lasergesinterter Bauteile wurde im Rahmen einer Analyse des SLM-Prozesses erarbeitet [2]. Darauf basierend ergibt sich ein Prozessfenster. Während der Verarbeitung ist die Einhaltung dieses Verarbeitungsfensters von elementarer Bedeutung, um unkontrolliertes Aufschmelzen und Auskristallisation zu verhindern. Eine unvollständige Schichtanbindung führt zu verminderter Festigkeit und kann ein vorzeitiges Versagen des Bauteils verursachen. Ferner haben Untersuchungen gezeigt [3], dass Schwankungen in der Energiedichte des Lasers die Qualität der Schichtanbindung beeinflusst. Wird die Verarbeitungszeit beim Schichtaufbau nicht eingehalten, kann ein eigenspannungsinduzierter Verzug (Curling), welcher die Schichtanbindung gefährdet, auftreten (Bild 1).

Bild 1: Defekt eines additiv gefertigten Bauteils aufgrund von Curling

Aktuell werden zur Erfassung von Gestaltabweichungen Rückstellmuster und spezielle Probekörper zusätzlich im Bauprozess generiert, was aufwendig und potentiell ungenau ist, da bedingt durch die Ortsabhängigkeit der Temperaturfelder im Bauraum eine Korrelation zwischen den Bauteileigenschaften und der Bauraumplatzierung besteht [4]. Die Eigenschaften des Rückstellmusters können von denen des Bauteils abweichen und werden meist zerstörend geprüft. Eine zerstörungsfreie Prüfung ist mittels Röntgen-Computertomographie möglich. Nach [4] wird während des Fertigungsprozesses eine Leistungsregelung des Lasers basierend auf einer Temperaturmessung der Schmelze vorgenommen. Diese Vorgehensweise berücksichtigt aber nicht die Situation unmittelbar vor bzw. nach dem Aufschmelzprozess. Pulverbett und abgekühlte Schicht werden nicht untersucht, wodurch eine vollständige Prozesslenkung nicht möglich ist.

Das hier vorgestellte Konzept einer inkrementellen In-Line-Messung soll es ermöglichen, Informationen über die geometrische Gestalt des Pulverbettes und der aufgeschmolzenen Bereiche für jede Schicht des Fertigungsprozesses zu erhalten. Dafür werden mindestens drei Messungen pro Schichtaufbau vorausgesetzt:

Messung des Pulverbettes (vor dem Laserstrahlschmelzen): Mit dieser Messung wird die Ebenheit des Pulverbettes beurteilt. Sollte die Oberfläche Riefen / Unebenheiten aufweisen, kann ein erneuter Pulverauftrag eingeleitet werden (Bild 2). Darüber hinaus dient diese Messung als Referenz für Folgemessungen.

Bild 2: Ansicht des Pulverbettes in einer SLM-Anlage mit stark ausgeprägten Unebenheiten im Pulverauftrag

Messung nach dem Laserstrahlschmelzen: Aufgrund des Schmelzprozesses nimmt das Volumen des Pulvers ab, woraus sich eine mittlere Schmelztiefe t bestimmen lässt (Bild 3). Abweichungen von dieser Tiefe sind ein Hinweis für unvollständig aufgeschmolzene Bereiche oder Lunker. Ferner kann die Kontur mit der Sollkontur verglichen werden. Unzureichend aufgeschmolzene Bereiche könnten durch eine nachfolgende Bestrahlung korrigiert werden. Darüber hinaus besteht die Möglichkeit, extrahierte Messdaten jeder Schicht nach Fertigungsende zu einem kompletten Volumenmodell zu fusionieren.

Bild 3: Zu messende Merkmale bei lokaler Aufschmelzung des Kunststoffpulvers

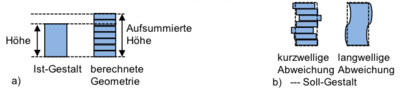

Messung nach dem Absenken des Pulverbettes: Diese Messung ist erforderlich, um genaue Höheninformationen für das Volumenmodell zu erhalten und um Stapelfehler der Einzelmessungen zu vermeiden (Bild 4a). Auch rotatorische und translatorische Abweichungen der der Pulverbettführung können auf diese Weise nachgewiesen werden (Bild 4b).

Bild 4: a) Stapelfehler bei Berechnung eines Volumenmodells aus einzelnen Schichten aufgrund ungenauer Höheninformationen; b) Gestaltabweichungen aufgrund von Führungsabweichungen des Pulverbettes

Zum Erfassen der geometrischen Merkmale des Pulvers und der Schmelze eignen sich ausschließlich berührungslos messende Sensoren, da die Oberfläche nicht ausreichend Widerstand für die notwendige Antastkraft taktiler Sensoren bietet und so jeder Antastpunkt die weiche Oberfläche verändern würde. Insbesondere optische Messverfahren eignen sich aufgrund ihres hohen technischen Entwicklungsstandes (Sensorauflösung, Messgeschwindigkeit, Robustheit, Preis, etc.) und der guten Erfahrungen in der In-Line-Prozessmesstechnik [5].

Als pulverförmiges Ausgangsmaterial wird Polyamid 12 (PA 12) mit einer mittleren Partikelgröße von d50,3 = 60 µm (optische Bestimmung an einem Kontrollvolumen) verwendet. Die Pulverschicht, welche nach jedem Schmelzvorgang aufgebracht wird, hat eine Dicke von etwa 100 µm. Versuche haben gezeigt, dass sich das Volumen des Pulvers beim Schmelzen um 45 - 55 % verändert (Bild 8). Ein Sensor muss somit in der Lage sein eine Schmelztiefe t (Bild 3) von 50 µm exakt bestimmen zu können. Bei der Auswahl geeigneter Sensoren ist die goldene Regel der Messtechnik einzuhalten, d.h. die Messunsicherheit sollte etwa 10-20% der erlaubten Toleranzen betragen [6]. Die Sensorauflösung sollte immer gleich oder besser als die Messunsicherheit sein, wobei für kleine Toleranzen (< 5 µm) die Einhaltung dieser Regel nicht immer möglich ist. Im vorliegenden Fall wird eine vertikale Auflösung unter 1 µm gefordert, um Unebenheiten bis 5 µm identifizieren zu können. Da die Anforderungen an die Genauigkeit in lateraler Richtung geringer sind (Strahldurchmesser des verwendeten CO2-Lasers im Fokus 0,3 mm -0,4 mm), wird eine laterale Auflösung von mindestens 25 µm vorausgesetzt.

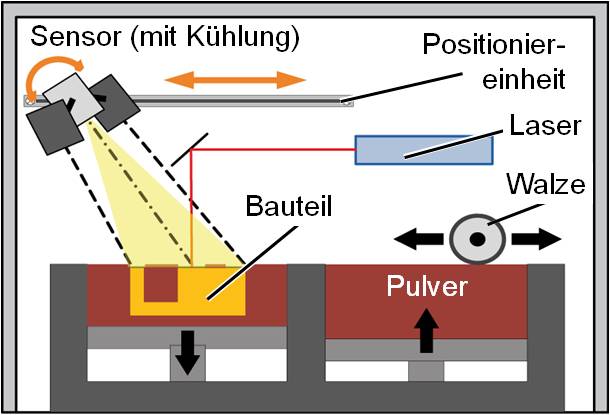

Bei optisch flächenhaft messenden Sensoren, wie Weißlichtinterferometern oder Streifenprojektionssysteme, werden CCD-Kameras eingesetzt, welche den Messbereich mit einer festen Anzahl von Pixeln diskretisieren. Die Anzahl der CCD-Pixel definiert den Messbereich, gleichzeitig entspricht der Pixelabstand der Auflösung. Für die Überwachung des SLM-Prozesses ist ein möglichst großer Messbereich, welcher das gesamte Pulverbett einschließt, wünschenswert. Da bei einem größeren Messbereich lediglich dessen Abmessungen, nicht aber die Anzahl der Bildpunkte steigt, verschlechtert sich die laterale Sensorauflösung. Um den Messbereich bei gleich hoher Auflösung zu vergrößern, können Stitching-Verfahren eingesetzt werden, welche mehrere Datensätze aus unterschiedlichen Messpositionen zu einem Gesamtdatensatz fusionieren. Unterschiedliche Aufnahmen können dabei entweder mit einem Sensor aufgenommen werden, welcher über eine Positioniereinheit verfahren wird, oder mittels mehrerer fest installierter Sensoren. Ein Multi-Sensor-System hat neben finanziellen Aspekten den Nachteil, dass ein erhöhter Kalibrieraufwand entsteht, wenn unterschiedliche Sensorsysteme (Auflösung, Messprinzip, thermisches Verhalten) eingesetzt werden. Bei einem mobilen Sensor hingegen besteht die Gefahr, dass aufgrund einer ungenauen Positionierung eine erhöhte Messunsicherheit vorhanden ist und mechanisches Versagen aufgrund der staubigen Umgebung auftreten kann. Angesichts der ungünstigen Platzverhältnisse in einer SLM-Maschine ist dennoch die Option eines Sensors mit Positioniereinheit zu bevorzugen. Für Voruntersuchungen ist es auch denkbar, nur einen kleinen Bereich des Pulverbettes zu überwachen und diese neuen Erkenntnisse auf den gesamten Arbeitsbereich zu übertragen.

Ein gutes optisches kooperatives Verhalten mit der Oberfläche ist eine wichtige Voraussetzung für ein geeignetes optisches Messsystems. Einerseits reflektiert das Pulver diffus, andererseits die Schmelze spiegelnd. Die unterschiedlichen Reflexionseigenschaften können zwar verwendet werden, um die Kontur der geschmolzenen Schicht nachzuweisen oder unerwünschte geschmolzen Bereiche zu detektieren (Bild 5 rechts), für die Auswertung der Schmelztiefe t (Bild 3) oder die Erkennung von Verzug (Bild 5 links) ist dieser Effekt allerdings von Nachteil, da optische Sensoren über- oder unterbelichtet werden und Artefakte auftreten könnten. Sensoren für die Topografiemessung sollten daher über einen ausreichenden dynamischen Messbereich verfügen oder mit Polarisationsfiltern, zum Filtern der spiegelnden Lichtanteile, ausgestattet sein.

Bild 5: Mögliche Fehler während der additiven Fertigung von Zugstäben

SLM-Anlagen sind aus thermischen Gründen und aus Sicherheitsaspekten so konzipiert, dass der Prozessraum während der Fertigung von außen nicht zugänglich ist. Das Messsystem muss deshalb innerhalb der Anlage platziert werden. Dies birgt verschiedene Herausforderungen. In erster Linie muss die Sensorik entsprechend der erhöhten Innenraumtemperaturen der Anlage ausgelegt werden. Bei Verarbeitung von Polyamid 12 (PA 12) muss von Umgebungstemperaturen von etwa 175°C ausgegangen werden. Dies beeinflusst die optischen Eigenschaften des Sensors sowie die Abmessungen der Bauteile. Vorhandene Erfahrungen im Bereich der In-Line-Messung von heißen Messing-Strangprofilen bieten eine umfangreiche Wissensbasis im Umgang mit erhöhten Temperaturen und der Konzipierung von adaptierbaren Kühlsystemen [7].

Bei Einbindung eines In-Line-Messsystems in den SLM-Prozess spielt die Messzeit der Sensorik eine wichtige Rolle. Die Forderung nach einer kurzen Messzeit hat nicht nur wirtschaftliche Gründe, sondern trägt ebenfalls dazu bei, dass der Herstellungsprozess und damit die Qualität des Produktes weniger beeinflusst werden. Sollte eine Messung nach dem Aufschmelzen einer Pulverschicht zu viel Zeit beanspruchen, kann es passieren, dass die oberste Schicht abkühlt und sich die Schichtanbindung verschlechtert. Der Fertigungsschritt sollte maximal 60 Sekunden unterbrochen werden. Zusammenfassend sind die wichtigsten Anforderungen an ein In-Line-Messsystem:

-

Berührungslos -> optische Sensoren

-

Gutes optisch-kooperatives Verhalten mit Pulver und flüssiger Schmelze

-

Vertikale Auflösung: 1 µm

-

Laterale Auflösung: 25 µm

-

Messbereich (x, y, z): 10 mm, 10 mm, 1 mm

-

Temperaturbeständig oder Kühlsystem adaptierbar (Prozess-Temperatur: 175-200°C)

-

Kurze Messzeiten (max. 60 sec)

-

Geringe Abmessungen (begrenzter Bauraum)

-

Robust gegenüber Staub Softwarebasierte Kalibrier- und Korrekturverfahren

Um eine in die Fertigung eingebettet Qualitätskontrolle zu realisieren, wird der in Bild 6 dargestellte Aufbau für das In-Line-Messsystem vorgeschlagen. Dieser Messaufbau soll es ermöglichen geometrische Abweichungen während eines Fertigungsschrittes zu erfassen. Ziel ist es hieraus langfristig eine Prozessregelung zu entwickeln. Die Reduktion von Ausschuss und damit ganzheitlich gesehen die Reduktion von Kosten und Fertigungszeit resultiert daraus.

Bild 6: Aufbau eines inkrementellen In-Line-Messsystems in einer SLM-Anlage

Zu beachten ist, dass das Messsystem nur bei Betriebstemperatur kalibriert werden sollte, da aufgrund der thermischen Ausdehnungen sich mechanischen Komponenten des Sensors verändern. Aus diesem Grund sollte ein temperaturstabiler Kalibrierkörper innerhalb der Prozesskammer angeordnet werden. Auch während der Fertigung, welche meist mehrere Stunden dauert, können somit Kontrollmessungen an dem Kalibrierkörper durchgeführt werden, um zeitlichen Drift auszugleichen und die Stabilität der Messwerte zu erhöhen. Ebenfalls müssen Temperaturschwankungen während der Fertigung berücksichtigt werden, denn bereits eine Temperaturdifferenz von 1 K verursacht Abstandsabweichungen zwischen Sensor und Pulverbett von 10,5 µm (bei mechanischer Verbindung zwischen Sensor und Bauteil über die Führungsbahn des Pulverbettes = 0,5 m; austenitischer Stahl mit thermischen Ausdehnungskoeffizienten α = 21⋅10-6 K-1). Der Temperatureinfluss kann durch Verkürzung der Metrologiekette verringert und durch eine kontinuierliche Temperaturüberwachung teilweise rechnerisch korrigiert werden. Dennoch ist davon auszugehen, dass trotz dieser Maßnahmen die Temperatur den größten Einfluss auf die In-Line-Messung haben wird.

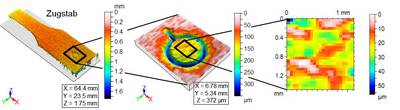

Für die Untersuchung verschiedener optischer Messsysteme im Hinblick auf ihre Eignung für den SLM-Prozess, wurde ein additiv gefertigter Zugstab aus Polyamid 12 (PA 12) gemessen. Der Zugstab besitzt eine relativ raue Oberfläche mit Ra = 15 µm (Sa = 15 µm) und Rz = 60 µm (Sz = 140 µm) nach ISO4287 (und ISO25178). Auf dem Zugstab wurde eine kreisförmige Kontur mit einem Durchmesser von 3,2 mm und einer Tiefe von 300 µm eingebracht. Durch die eingeprägte Kontur ist der innere Bereich des Kreises um etwa 100 µm tiefer. Die Kontur wird zum einen für die Bewertung der Abbildungsgenauigkeit der Sensoren verwenden, zum anderen für die Beurteilung des Sensorverhaltens bei Kanten, an denen oft Ausreißer zu beobachten sind. Darüber hinaus kann damit die gleiche Messposition bei Sensorwechsel wiedergefunden werden. Ziel dieser Untersuchung ist es die Auflösung, das optisch-kooperative Verhalten, die Messzeit und die Qualität der Messdaten (Messunsicherheit) der in Tabelle 1 genannten Sensoren zu bewerten.

|

Sensor |

Messbereich |

Auflösung |

Arbeits-abstand |

||||

|

x |

y |

z |

vertikal |

lateral |

|||

|

a) |

Marco-SPS - TopoCam 50 |

100,0 |

80,0 |

50,0 |

2,0 |

48,0 |

300,0 |

|

b) |

Mikro-SPS - MikroCAD pico 1µm |

13,0 |

8,0 |

3,0 |

1,0 |

17,0 |

50,0 |

|

Mikro-SPS - MikroCAD pico 0,3µm |

4,4 |

2,8 |

1,0 |

0,3 |

5,0 |

30,0 |

|

|

c) |

Fokusvariation Sensor - Alicona IFM 5x |

2,8 |

2,1 |

22,0 |

1,0 |

4,0 |

23,5 |

|

Fokusvariation Sensor - Alicona IFM 10x |

1,4 |

1,1 |

16,0 |

0,4 |

2,0 |

17,5 |

|

|

Fokusvariation Sensor - Alicona IFM 20x |

0,7 |

0,5 |

12,0 |

0,1 |

1,0 |

13,0 |

|

|

d) |

Weißlichtinterferometer Talysurf 20x |

0,3 |

0,3 |

0,4 |

0,001 |

0,4 |

4,0 |

|

e) |

Chromatischer Weißlichtpunktsensor FRT |

200,0 |

200,0 |

0,3 |

0,003 |

2,0 |

4,5 |

Tabelle 1: Eigenschaften der getesteten Sensoren

Bild 7 zeigt die Ergebnisse einer Messung mit dem Streifenprojektionssystem TopoCAM 50. Streifenprojektion basiert auf dem Prinzip der Triangulation. Hierbei projiziert ein Projektor eine Reihe von Streifenmuster auf eine Oberfläche, die gleichzeitig mit mindestens einer Kamera aufgenommen wird. Da Abstand und Winkel zwischen Kamera und Projektor aus der Systemkalibrierungen bekannt sind, kann das Triangulations- und Projektionsverfahren auf jedes Kamera-Projektor-Pixelpaar angewendet werden. Die Zuordnung von Kamera- und Projektorpixel erfolgt über die lichtcodierte Oberfläche. Innerhalb weniger Sekunden können somit mehrere Millionen 3D-Messpunkte bestimmt werden. Von den gewählten Sensoren hat das Streifenprojektionssystem TopoCAM 50 den größten Messbereich, aber auch die niedrigste Auflösung (Tabelle 1), welche in der rechten Topografiedarstellung von Bild 7 deutlich wird. Für eine Charakterisierung von Mikrostrukturen, wie sie beim selektiven Laserstrahlschmelzen vorkommen, ist dieses Messgerät eher ungeeignet (Rauheitswerte unterscheiden sich von gemessenen Referenzwerten stark). Vorteile dieses Systems sind das gute optisch-kooperative Verhalten, die geringe Zahl an Ausreißern und die artefaktfreie Abbildung von Kanten. Zudem wurden die Stufenhöhen (300 µm und 100 µm) relativ gut erfasst. Abhängig von der gewählten Messstrategie (Gray-Code-/Phase-Shift-Verfahren) beträgt die Messzeit ca. 40 Sekunden.

Bild 7: Streifenprojektion Messung (Messgerät: TopoCAM 50; Messobjekt: Zugstab aus PA12)

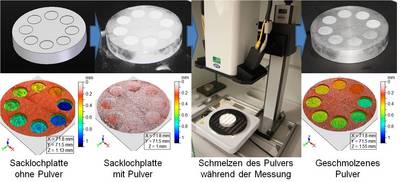

Vorhergehende Studien [8] zeigten, dass bei Streifenprojektionssystemen hohe Messabweichungen bei glänzenden Oberflächen auftreten können. Um zu untersuchen, ob die Oberfläche der teilweise spiegelnd reflektierenden PA 12-Schmelze mit dem Messgerät TopoCam 50 noch messbar ist, wurde auf mehreren Aluminiumscheiben, in welche Sacklöcher mit verschiedener Lochtiefe (Tiefe 0,1 mm -0,8 mm) eingearbeitet waren, Pulver aufgeschmolzen und das Schmelzverhalten mittels Streifenprojektionsmessungen untersucht (Bild 8). Diese Untersuchung zeigt, dass der erhöhte Reflexionsgrad der Schmelze die Streifenprojektionsmessung nicht beeinträchtigt und die unterschiedlichen Stufenhöhen noch mit ausreichender Genauigkeit erfasst werden können. Der Volumenschwund von Pulver zu Schmelze beträgt bei den durchgeführten Versuchen 45-55%.

Bild 8: Streifenprojektionsmessungen von der Form (links), dem Pulver (mitte) und der Schmelze (rechts) (Messgerät: TopoCam50; Messobjekt: Aluminiumscheibe mit Sacklöchern 0,1-0,8 mm; Temperatur links: 20°C, Temperatur rechts: 200°C)

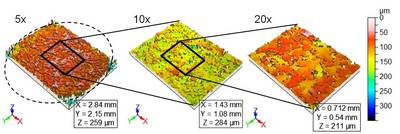

Neben Makro-Streifenprojektionsmessungen wurden ebenfalls Oberflächenmessungen eines Zugstabes aus PA 12 mit zwei Mikro-Streifenprojektionssytemen durchgeführt (Bild 9). Eine qualitative und quantitative Bewertung der Messergebnisse war positiv: Die Auflösung ist ausreichend, um die im Allgemeinen relativ hohen Rauheitswerte zu bestimmen, Ausreißer und Artefakte sind kaum vorhanden. Außerdem weisen die gemessenen Stufenhöhen eine gute Übereinstimmung mit den Referenzwerten auf. Für eine Messung sind nur 15 Sekunden erforderlich, zu beachten ist allerdings, dass der Messbereich wesentlich geringer ist als bei der vorhergehenden Messung (Stiching-Verfahren notwendig). Ferner ist aufgrund des geringen Arbeitsabstands (30 mm -50 mm) eine Positioniereinheit erforderlich, welche den Sensor nach Abrakeln der Pulverschicht wieder nahe an die Oberfläche bringt.

Bild 9: Mikro-Streifenprojektionsmessungen (Messgerät links: MikroCAD pico 1µm; Messgerät rechts: MikroCAD pico 0,3µm; Messobjekt: Zugstab aus PA12)

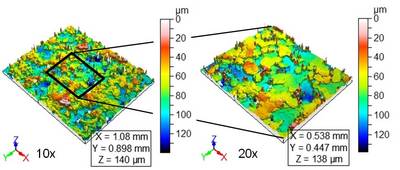

Weitere Messungen wurden mit dem optischen Messgerät Alicona Infinite Focus durchgeführt (Bild 10). Dieses Messgerät basiert auf dem Prinzip der der Fokusvariation, bei dem die geringe Schärfentiefe der Optik zur Abstandsmessung ausgenutzt wird. Bewegt man das Objektiv in vertikaler Richtung, ergeben sich in Abhängigkeit der Höhe scharfe und unscharfe Bereiche. Für jedes Pixel der CCD-Kamera kann somit ein Schärfenwert berechnet und ein Höhenwert abgeleitet werden. Das Messgerät besitzt einen Objektivrevolver mit 5 Objektiven (5x-100x), welche jeweils eine andere Auflösung und einen anderen Messbereich besitzen. Da der Messbereich relativ klein ist, sind auch hier Positioniereinheit und Stitching-Verfahren erforderlich. Der Kontrast der gemessenen Oberfläche ist für die Bestimmung eines Schärfenwertes von großer Bedeutung. Dieser ist bei dem verwendeten Messobjekt sehr gering (komplett weiß), weshalb die Messwerte mit einer höheren Messunsicherheit behaftet sind, als Messungen an metallischen Flächen (mehr Ausreißer, geringe Wiederholbarkeit).

Bild 10: Fokusvariation Messungen (Messgerät: Alicona IFM mit Objektive 5x, 10x und 20x; Messobjekt: Zugstab aus PA12)

Weißlichtinterferometrie ist eines der genauesten Oberflächenmessverfahren zum Messen von glatten Oberflächen (vertikale Auflösung bis zu 0,1 nm). Für die Messung der additiv gefertigten PA 12-Teile ist dieser Sensor aufgrund der sehr rauen und diffus reflektierenden Oberfläche allerdings nicht geeignet. Fast 80% der Oberfläche konnte nicht erfasst werden. Eine sichere Auswertung ist somit nicht möglich.

Alle bisher beschriebenen Messverfahren sind flächenhafte Messverfahren, d.h. 3D-Koordinaten eines gesamten Bildfeldes werden, ohne den Sensor lateral verfahren zu müssen in einem Schritt, bestimmt. Im Gegensatz dazu wird bei der Messung mit einem chromatischen Weißlichtsensor nur ein Messpunkt aufgenommen. Anschließend wird der Sensor zur nächsten Messposition bewegt bis die gesamte Fläche abgerastert wurde. Um den Abstand zwischen Sensor und Oberfläche zu bestimmen, wird die wellenlängenabhängige Brechung des weißen Lichts durch eine Linse mit hoher Aberration ausgenutzt. Der Vorteil hierbei ist, dass der Sensor sehr klein ist und leicht in ein Kühlgehäuse integriert werden kann. Allerdings weisen die Messdaten für das verwendete Messobjekt sehr stark Rauschen auf. Ferner beträgt die Zeit für eine Messung einer 4 mm x 4 mm großen Fläche bei einem Punktabstand von 2 µm (≈ 16 Millionen Datenpunkte) 5 Stunden. Damit ist dieser Sensor für die Anwendung als In-Line-Messsystem für die Additive Fertigung nicht geeignet, da ein Einsatz nur sinnvoll ist wenn wenige Punkte gemessen werden müssen.

Fasst man die Ergebnisse der oben genannten Sensortests zusammen und bewertet diese hinsichtlich der Anforderungen an das optisch-kooperative Verhalten, die Auflösung und die Umgebungsbedingungen, stellt sich heraus, dass die Streifenprojektion das höchste Potenzial für eine inkrementelle In-Line-Messung in einer SLM-Anlage für Kunststoffe besitzt (Tabelle 2). Die Streifenprojektion stellt einen guten Kompromiss zwischen Auflösung und Messbereich dar und bietet eine hohe Messgeschwindigkeit für die flächenhafte und robuste Geometrieerfassung.

|

Bewertungskriterien 1(schlecht) – 6 (gut) |

GF |

a) |

b) |

c) |

d) |

e) |

|

|

1 |

Optisch-kooperatives Verhalten |

3 |

6 |

6 |

4 |

1 |

3 |

|

2 |

Messbereich |

1 |

6 |

4 |

2 |

3 |

2 |

|

3 |

Auflösung |

2 |

2 |

4 |

4 |

6 |

5 |

|

4 |

Sensorgröße |

2 |

1 |

4 |

2 |

2 |

3 |

|

5 |

Messzeit |

2 |

5 |

6 |

4 |

3 |

1 |

|

6 |

Kühlung adaptierbar |

3 |

2 |

3 |

2 |

2 |

3 |

|

7 |

Robustheit (Staub, Temperatur, Mechanik) |

2 |

3 |

4 |

2 |

2 |

2 |

|

8 |

Kalibrieraufwand |

1 |

3 |

3 |

4 |

4 |

4 |

|

9 |

Messunsicherheit |

1 |

2 |

3 |

3 |

3 |

3 |

|

|

∑ |

|

57 |

73 |

51 |

45 |

49 |

Tabelle 2: Bewertungsmatrix der getesteten Sensor (GF = Gewichtungsfaktor)

In diesem Beitrag wurde ein Konzept für ein inkrementelles In-Line-Messsystem für SLM-Anlagen zur additiven Fertigung von Kunststoffbauteilen vorgestellt. Ziel ist es geometrische Abweichungen von der Sollgestalt während der Fertigung zu erkennen, was die Grundlage für eine Prozessregelung darstellt, bei der Qualitätsmängel aktiv korrigiert werden. Das vorgestellte Konzept sieht vor, dass bei jedem Fertigungsschritt (Schichtaufbau) mindestens drei Messungen durchgeführt werden und nach Fertigungsende die einzelnen Messdatensätze jeder Schicht zu einem Volumenmodell fusioniert werden können. Für die Auswahl geeigneter Sensoren wurde zunächst der SLM-Prozess hinsichtlich messtechnischer Aspekte analysiert und wichtige Sensoranforderungen herausarbeitet. Diese Analyse hat gezeigt, dass trotz großer Fertigungstoleranzen (Maßhaltigkeit ± 0,1 mm) die Sensorauflösung im Bereich weniger Mikrometern sein sollte, um Schichtfehler erkennen zu können. Unter Berücksichtigung von prozess- und maschinenbedingten Restriktionen wurde ein möglicher Aufbau für ein inkrementelles In-Line-Messsystem vorgeschlagen. Abschließend wurden ausgewählte optische Sensoren (Streifenprojektionssensor, Fokus-Variation Sensor, Weißlichtinterferometer, Chromatischer Weißlichtpunktsensor) an Bauteilen aus PA 12 getestet und hinsichtlich ihrer Eignung für ein inkrementelles In-Line-Messsystem für SLM-Anlagen bewertet. Sensoren basierend auf dem Prinzip der Streifenprojektion zeigten hierbei ein hohes Potenzial für die Integration in den SLM-Prozess, was durch zusätzliche Messungen an geschmolzenem Kunststoffpulver bei 200°C ebenfalls bestätigt wurde. Die nächsten Schritte dieser Forschungsarbeit werden die Entwicklung eines an die räumlichen Bedingungen angepassten Streifenprojektionssystems mit Positioniereinheit sein sowie die Konzeptionierung einer Sensorkühlung, welche den Fertigungsprozess nicht negativ beeinflusst.

Die Autoren danken der Deutschen Forschungsgemeinschaft für die Förderung der Arbeiten im Rahmen des Sonderforschungsbereiches 814 – Additive Fertigung Teilprojekt C04.

Wartzack, S.; Drummer, D.; Wittmann, S.; Stuppy, J.; Rietzel, D.; Tremmel, S.; Kühnlein, F.: Besonderheiten bei der Auslegung und Gestaltung lasergesinterter Bauteile, RTejournal 7 (2010)

Drummer, D.; Rietzel, D.; Kühnlein, F.: Selektives Lasersintern von teilkristallinen Thermoplasten, RTejournal 6 (2009).

Caulfield, B.; McHugh, P. E.; Lohfeld, S.: Dependence of mechanical properties of polyamide components on build parameters in the SLS process, Journal of Materials Processing Technology 182 (2007) 1-3, pp. 477-488.

Rietzel, D.; Drexler, M.; Drummer, D.: Grundlegende Betrachtungen zur Modellierung transienter thermischer Vorgänge beim selektiven Lasersintern von Thermoplasten, RTejournal 8 (2011).

Craeghs, T.; Bechmann, F.; Berumen, S.; Kruth, J.-P.: Feedback control of Layerwise Laser Melting using optical sensors, Laser Assisted Net Shape Engineering 6 Volume 5 Part 2 (2010), pp. 505-514.

Bauer, N.: Handbuch zur industriellen Bildverarbeitung – Qualitätssicherung in der Praxis, Stuttgart, Fraunhofer IRB Verlag, 2007.

Berndt, G.; Hultzsch, E.; Weinhold, H.: Funktionstoleranz und Messunsicherheit, Wissenschaftliche Zeitschrift der Technischen Universität Dresden, 17 (1968) 2, S. 465-471.

Weckenmann, A.; Bernstein, J.: Optical Multi-Sensor Measurements for Production Control of Extruded Profiles, 11th CIRP International Conference on Computer Aided Tolerancing (France, 2009).

Weckenmann, A.; Weickmann, J.; Hartmann, W.: Model and simulation of fringe projection measurements as part of an assistance system for multi-component fringe projection sensors, SPIE Europe Optical Fabrication, Testing and Metrology (UK, 2008), Vol. 7102, art. no. 71020N-1

Dipl.-Ing. Wito Hartmann

Universität Erlangen-Nürnberg

Lehrstuhl für Fertigungsmesstechnik

Nägelsbachstraße 25

91052 Erlangen

Email:

wito.hartmann@qfm.uni-erlangen.de

WEB:

www.qfm.uni-erlangen.de

Prof. Dr.-Ing. habil. Tino Hausotte

Universität Erlangen-Nürnberg

Lehrstuhl für Fertigungsmesstechnik

Nägelsbachstraße 25

91052 Erlangen

Email:

tino.hausotte@qfm.uni-erlangen.de

WEB:

www.qfm.uni-erlangen.de

Prof. Dr.-Ing. Dietmar Drummer

Universität Erlangen-Nürnberg

Lehrstuhl für Kunststofftechnik

Am Weichselgarten 9

91058 Erlangen

Email:

drummer@lkt.uni-erlangen.de

WEB:

www.lkt.uni-erlangen.de

Dipl.-Ing. (FH) Katrin Wudy

Universität Erlangen-Nürnberg

Lehrstuhl für Kunststofftechnik

Am Weichselgarten 9

91058 Erlangen

Email:

wudy@lkt.uni-erlangen.de

WEB:

www.lkt.uni-erlangen.de