Mechanische Eigenschaften und Bruchverhalten maskengesinterter Kunststoffbauteile

© 2011 Florian Kühnlein; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-30031

Zusammenfassung

Das selektive Maskensintern von Kunststoffen ermöglicht die flächige Belichtung des Bauraums, wodurch sich konstante, von der zu belichtenden Geometrie/Fläche unabhängige Zykluszeiten pro Schicht ergeben. Durch den Einsatz eines, über dem Bauraum platzierten, Infrarotstrahlerfeldes wird eine Modifikation des verarbeiteten Polyamid 12-Pulvers mit einem Absorber, hier Flammruß, notwendig. Bisher konnte gezeigt werden, dass Prototypen sowie wärmeleitfähige Kunststoffbauteile hergestellt werden können.

Im Rahmen dieses Beitrags sollen die mechanischen Eigenschaften von SMS-Bauteilen betrachtet werden. Die Beeinflussung der mechanischen Kennwerte, durch variierende Materialeigenschaften sowie unterschiedliche Prozessparameter, werden ebenso wie die Richtungs-, Temperatur- und Belastungsartabhängigkeit, bei konstanten Material- und Prozessparametern, untersucht. Zur Charakterisierung des Bauteilversagens wurden Methoden wie die Lichtmikroskopie und Rasterelektronenmikroskopie eingesetzt und Bruchmechanismen abgeleitet.

Abstract

Selective mask sintering (SMS) of plastics allows laminar exposition of build chamber. This results in constant cycle times per layer independent of the exposed geometry. Due to the use of an infrared panel above the build chamber, a modification of the polyamide 12 powders with absorbers, in this case carbon black, is necessary. So far it could be shown that prototypes and heat conductive polymer components could be built.

Within this presentation the mechanical properties of SMS-components should be regarded. The influence of mechanical properties by varying material and process parameters is also analyzed as the dependence of direction, temperature and load type by constant material and process parameters. Light microscopy and scanning electron micrograph are used to characterize failures of components and to deduce mechanism of break.

Sinkende Produktlebenszyklen bei sinkenden Preisen stellen die produzierenden Unternehmen vor neue Herausforderungen und erfordern ein Umdenken in der Produktentwicklung und Produktion [1, 2]. Um konkurrenzfähig zu bleiben, müssen daher in kürzerer Entwicklungszeit innovativere Produkte entwickelt werden. Mögliche Lösungsansätze, sind zum einen das bereits etablierte Rapid Prototyping (RP), zum anderen das zunehmend an Bedeutung gewinnende Rapid Manufacturing (RM) [3]. Bisher hängt die Dauer eines “Baujobs” noch von der Größe und Komplexität der Bauteile, der daraus resultierenden Auslastung des Bauraums sowie der verwendeten Technologie ab [4]. So auch beim etablierten Verfahren des Selektiven Lasersinterns (SLS), bei dem die Bauteilkontur durch einen bewegten Laserpunkt aufgeschmolzen wird. Das neuartige additive Fertigungsverfahren Selektives Maskensintern (SMS) erlaubt auf Grund des flächigen Energieeintrags eine geometrieunabhängige Zykluszeit bei der Belichtung des Pulverbetts. Das Verfahren bietet auf Grund seiner Geschwindigkeit großes Potential für das RM. Neben der Herstellungsgeschwindigkeit werden an die für den Endkunden gefertigten Bauteile jedoch weitere Anforderungen gestellt. Die mechanischen Eigenschaften additiv gefertigter Bauteile werden an denen spritzgegossener Bauteile gemessen [5]. Da die Lage und Orientierung des Bauteils im Bauraum sowohl die Oberflächenqualität, als auch die Bauteilstabilität beeinflussen, können vergleichbare Eigenschaften mit den etablierten Verfahren noch nicht gewährleistet werden [5, 6].

In den gezeigten Untersuchungen werden die mechanischen Eigenschaften maskengesinterter Bauteile bei unterschiedlichen Belastungen, Temperaturen und Konditionierungen in Abhängigkeit ihrer Orientierung im Bauraum analysiert. Die Ergebnisse sollen einen Vergleich zu etablierten Fertigungsverfahren für Kunstoffe ermöglichen und somit Aufschluss über Entwicklungsstand und Konkurrenzfähigkeit des Selektiven Maskensinterns liefern.

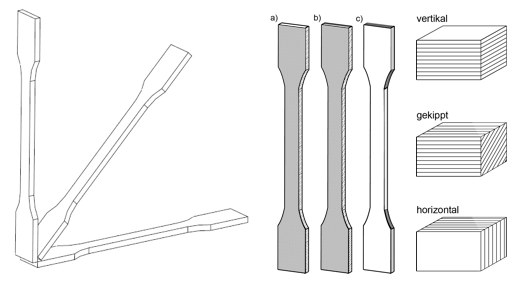

Auf einer Maskensinteranlage (Pollux 32, Sintermask) wurden Vielzweckprobekörper des Typs A nach DIN EN ISO 3176 bei einer Bauraumtemperatur von 176 °C, Schichtdicke von 0,1 mm und Strahlerleistung von 14 kJoule gefertigt. Da die mechanischen Eigenschaften in Abhängigkeit ihrer Orientierung im Bauraum von besonderem Interesse sind, wurden die Probekörper liegend in der x-Achse, stehend in der y-Achse und um 45° gekippt gefertigt (vgl. Bild 1links). Des weiterem wurden Probekörper mit Übermaß gefertigt und anschließend die Geometrie nachgefräst, wodurch die Oberfläche verbessert und so Kerbwirkungen reduziert werden. Für eine Vergleichbarkeit der unterschiedlichen Probekörper wurden alle Bauteile in dem gleichen Bauprozess gefertigt. Vorangegangene Untersuchungen zeigten, dass somit robuste Ergebnisse erzielt werden können.

Bild 1: links: Unterschiedliche Orientierungen der Probekörper im Bauraum

rechts: Resultierender Schichtaufbau in den Probekörpern

Entsprechend der Lage im Bauraum variiert der Aufbau der Schichten und damit die Größe der Verbindungsflächen zwischen den einzelnen Schichten (vgl. Bild 1 rechts). Als Material für die Untersuchungen wurde ein PA 12 Pulver (Partmaker A, Sintermask) eingesetzt. Es handelt sich hierbei um ein mit Flammruß versetztes PA 12 um die Absorption für die beim SMS eingesetzte IR-Strahlung zu erhöhen.

Zur Quantifizierung der erreichbaren mechanischen Kennwerte wurden verschiedene Untersuchungsmethoden eingesetzt, welche so gewählt wurden, dass sie die meisten aus den realen Anwendungen resultierenden Lastzustände abdecken. Alle Prüfungen wurden standardmäßig an getrockneten Proben (Wassergehalt < 0,1-Gew.-%) durchgeführt. Bei der Zugprüfung wurden zusätzlich feuchte Proben zur Bestimmung des Einflusses von Wasser auf die mechanischen Eigenschaften untersucht.

Folgende quasistatische Untersuchungen wurden an jeweils fünf Probekörpern durchgeführt.

Auf einer Universalprüfmaschine wurden Zugprüfungen gemäß DIN EN ISO 527 an mindestens fünf Probekörpern mit 5 mm/min (Bestimmung des E-Moduls 1 mm/min) durchgeführt. Dabei wurde neben dem Einfluss der Orientierung im Bauraum auch der Einfluss unterschiedlicher Temperaturniveaus (-20 °C, 23 °C, 80 °C, 120 °C) sowie Konditionierung der Probekörper (trocken/Normklima/feucht) überprüft.

Die Festigkeit und das Formänderungsvermögens wurden in Abhängigkeit des Schichtaufbaus in einem 3-Punkt-Biegeversuche nach DIN EN ISO 178 mit einer Belastungsgeschwindigkeit von 2 mm/min bestimmt.

Gemäß DIN EN ISO 179 wurden jeweils zehn ungekerbte Probekörper mit Schlagbiegeversuchen nach Charpy bezüglich ihrer Materialeigenschaften bei schneller Krafteinwirkung charakterisiert. Für die horizontal und gekippt gebauten Probekörper wurde dazu eine Schlagenergie von 2 Joule, für die vertikal gebauten Proben eine Schlagenergie von 1 Joule aufgewendet. Die Schlaggeschwindigkeit betrug dabei konstant 2,9 m/s.

Neben den quasistatischen wurden auch dynamische Untersuchungsmethoden eingesetzt, um das Materialverhalten bei wechselnder oder schwellender Belastung zu prüfen.

Zur Bestimmung des zeitlichen Zusammenhangs zwischen der auf die Probe wirkenden Spannung und der daraus resultierenden Dehnung wurde eine Dynamisch, mechanische Analyse auf Zug (DMA) nach DIN EN ISO 6721 durchgeführt. Dazu wurde jeweils ein Probekörper jeder Orientierung unter schwellender Belastung mit einer Frequenz von 1 Hz und langsam steigenden Temperaturen betrachtet.

Mit der Auflichtmikroskopie erfolgte die Betrachtung der Bruchflächen mit einer Vergrößerung von 20:1 bis 50:1.

Eine detaillierte Betrachtung der Bruchflächen erfolgt mit Hilfe der Rasterelektronenmikroskopie (REM), da diese Auflösungen zwischen 10:1 und 1000000:1 erlaubt und somit das gesamte Spektrum eines Lichtmikroskops abdeckt.

Zur Bestimmung der statischen Festigkeit der maskengesinterten Probekörper wurden zunächst Zugprüfungen nach DIN EN ISO 527 bei unterschiedlichen Temperaturen (-20, 23, 80 und 120 °C) mit verschieden im Bauraum orientierten (0°, 45° und 90°) und unterschiedlich konditionierten (trocken/feucht) Probekörpern durchgeführt. Ebenfalls wurden die mechanischen Eigenschaften maskengesinterter Probekörper mit nachgefrästen Oberflächenkontouren bestimmt.

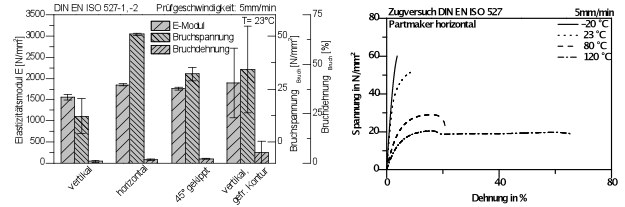

Bild 2 links zeigt die Ergebnisse der Probekörper mit verschiedenen Orientierungen im Bauraum. Hierbei weisen die horizontal gefertigten Probekörper das höchste E-Modul (1850 N/mm²) und die höchste Bruchspannung (51 N/mm²) der unbearbeiteten Proben auf.

Bild 2: Ergebnisse zur Zugprüfung von PA12 + Ruß

links: richtungsabhängig bei 23 °C

rechts: horizontal bei unterschiedlichen Temperaturniveaus

Die Bruchdehnung ist orientierungsunabhängig gering. Während zwischen horizontalen und 45°-Proben nur ein geringer Unterschied im E-Modul auftritt, nimmt die Bruchspannung signifikant ab. Auffällig ist, dass die gefrästen Proben Materialkennwerte liefern, die vergleichbar mit denen horizontal gefertigter Probekörper sind. Das E-Modul liegt mit 1900 N/mm² sogar geringfügig höher, die Bruchspannung liegt allerdings unterhalb und die Bruchdehnung oberhalb der horizontal gefertigten Bauteile. Da zum Beispiel im Automobilbau stark unterschiedliche Einsatztemperaturen für Bauteile vorliegen, wurden die Proben bei vier verschiedenen Temperaturniveaus geprüft. Bild 2 rechts zeigt beim Überschreiten der Glasübergangstemperatur des Polyamids 12 (50 °C) eine deutliche Veränderung der Eigenschaften. So nehmen das E-Modul und die Bruchspannung bei 80 °C gegenüber den Werten bei -20 °C und 23 °C deutlich ab, wohingegen die Bruchdehnung erwartungsgemäß zunimmt. Das Verhältnis der Werte und die Varianz der drei Orientierungen bleiben zu den Versuchen bei niedrigeren Temperaturen nahezu gleich. Wird die Temperatur auf 120 °C erhöht nehmen die Werte des E-Moduls und der Bruchspannung weiter ab. Die Staffelung der Werte über die drei Zugstaborientierungen blieb erhalten, allerdings bei einer hohen Streuung der ermittelten Kennwerte.

Aufgrund der Neigung von Polyamid zur Wasseraufnahme wurden Versuche mit luftfeuchten Proben durchgeführt, um die Veränderungen der Materialeigenschaften bei maskengesinterten Bauteilen einschätzen zu können. Trotz der geringen Wasseraufnahme des verwendeten Polyamid 12 von etwa 1% sind deutliche Veränderungen in den Materialeigenschaften zu erkennen (vgl. Tabelle 1).

|

trocken |

luftfeucht |

Änderung |

|

|

E-Modul |

1850 N/mm² |

1510 N/mm² |

-18,5 % |

|

Streckspannung |

51 N/mm² |

44N/mm² |

-13,7 % |

|

Bruchdehnung |

8,5 % |

10,0% |

+17,6 % |

Tabelle 1: Materialkennwerte bei unterschiedlicher Konditionierung

Zu begründen ist die höhere Duktilität der Proben mit der Art des Zusammenhalts des Polymers. Die hauptsächlich vorliegende zwischenmolekulare Bindungskraft ist die Wasserstoff-brückenbindung. Durch das Eindringen von zusätzlichen Wassermolekülen werden diese Bindungen aufgelockert, da die Wassermoleküle selbst Wasserstoffbrückenbindungen mit den Säureamidgruppen aufbauen. Bestehende Bindungen zwischen den Makromolekülen des Polymers werden somit gelöst und durch Bindungen zwischen Polymer und dem eingelagerten Wasser getauscht [7].

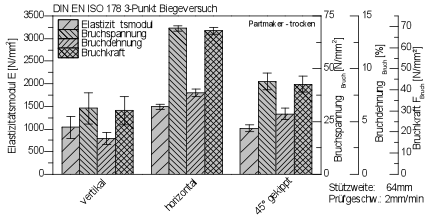

Einsatzbelastungen auf Biegung wurden mit 3-Punkt-Biegeversuchen nach DIN EN ISO 178 mit einer Belastungsgeschwindigkeit von 2 mm/min an getrockneten Probekörpern (< 0,2Gew.-% Wasseraufnahme) nachgestellt. Nahezu identisch wie bei den Zugversuchen verhält sich hier die Streuung der Messwerte. So weisen die horizontal gebauten Probekörper die geringste Streuung auf, die vertikal gefertigten die höchste (vgl. Bild 3).

In Bild 3 ist außerdem zu sehen, dass während die Unterschiede des E-Moduls über die drei Orientierungen eher gering ausfallen, Bruchspannung und Bruchkraft erhebliche Unterschiede aufweisen. Die beim Versagen der Probe wirkenden Kräfte betragen bei horizontalen Proben 226% der Kraft, die bei vertikalen Proben bereits zum Bruch führt. Auffällig ist des Weiteren, dass die Belastbarkeiten ab- und die Varianzen zunehmen, desto weiter es zu einer Querbelastung der Schichten kommt. Dies ist ein weiterer Hinweis auf die Schwachstellen der Bauteile aufgrund der mangelhaften Anbindung der einzelnen Schichten sowie der Kerbwirkung der Fehlstellen an der Oberfläche.

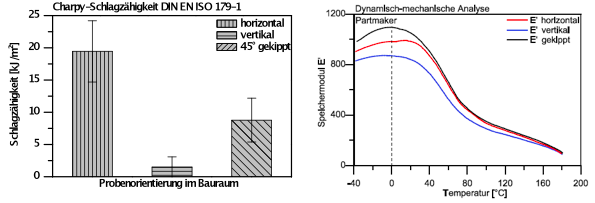

Zur Quantifizierung der Eigenschaften bei schneller Krafteinwirkung (z.B. eine Belastung auf Stoß) wurden Schlagbiegeversuche nach Charpy an den unterschiedlich gebauten Probekörpern (trocken) durchgeführt. Auch hier sind die in Bild 4 links dargestellten Ergebnisse signifikant richtungsabhängig. Auffällig ist hier die höchste Streuung der Werte bei den horizontal gefertigten Probekörpern.

Bild 4: Mechanische Eigenschaften maskengesinterter Probekörper aus PA12+Ruß

links:: Schlagzähigkeit nach Charpy richtungsabhängig

rechts: Speichermodulerichtungsabhängig aus DMA

Mit Hilfe der Dynamisch-Mechanischen-Analyse wurden zunächst der Beginn des Glasübergangs und die Glasübergangstemperaturen der Probekörper nach der 2%-Methode bestimmt, Bild 4 rechts. Die ermittelten Werte sind in Tabelle 2 aufgeführt.

|

Orientierung: |

horizontal |

vertikal |

gekippt |

|

Beginn Glasübergang Tg2% |

49,5 °C |

46,2 °C |

50,2 °C |

|

Glasübergangstemp. Tg(E’’max) |

54,4°C |

52,8 °C |

56 °C |

Tabelle 2: Beginn des Glasübergangs und Glasübergangstemperaturen

Auffällig ist hier der Speichermodul der gekippten Probekörper und direkt daraus resultierend der Beginn des Glasübergangsbereiches, der deutlich höher ausfällt als der der anderen Proben, was sich grundsätzlich im Wiederspruch zu den Ergebnissen der Zugversuche befindet. Jedoch ist nach [8] ein unterschiedliches Ergebnis für E-Modul aus Zugversuch und DMA bekannt, der Grund allerdings ungeklärt. Eine weitere Auffälligkeit ist das Maximum des Speichermoduls bei 0 °C, da dieser im Normallfall stetig fallen sollte. Der Speichermodul ist ein Maß der aufzunehmenden, elastischen Arbeit und weist auf eine steigende Elastizität der Probe hin. Beim Vergleich der Verläufe der drei Proben in Bild 4 rechts ist zu erkennen, dass während sie im linken Teil der Kurve relativ weit auseinander liegen, sich die Kurvenverläufe bei steigender Temperatur immer weiter annähern. Dieses Verhalten kann durch das überschreiten der Glasübergangstemperatur und dem damit einhergehenden Erweichen des Materials erklärt werden.

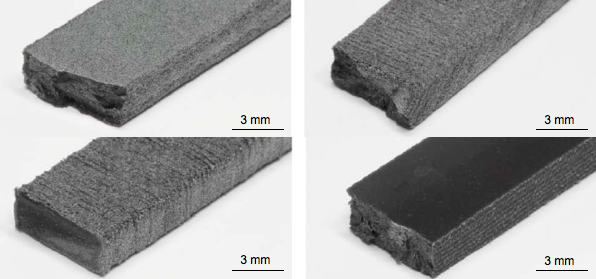

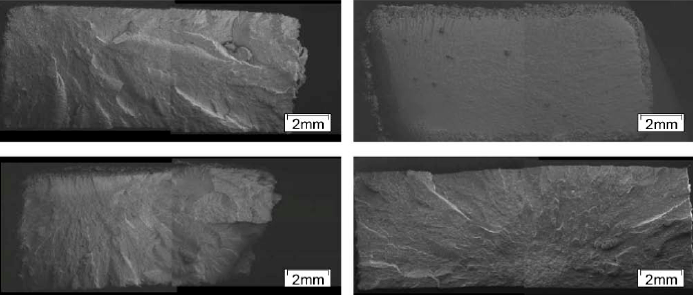

Bild 5 zeigt Auflichtaufnahmen mit repräsentativen Bruchflächen der gebrochenen Zugstäbe. An den Oberflächen in Bild 5 oben rechts und unten links ist deutlich der Schichtverlauf im Bauteil zu erkennen. Der horizontale Zugstab (Bild 5 oben links) weist eine verhältnismäßig glatte Oberfläche auf. Lediglich an der zugewandten schmalen Seite lässt sich der parallele Verlauf der Schichten erkennen. Das Streifenmuster an der schmalen Seite des vertikal gebauten Zugstabes mit gefräster Kontur (Bild 5 unten rechts) resultiert aus der spanenden Bearbeitung und ist nicht mit dem Schichtaufbau zu verwechseln.

Bild 5: Auflichtaufnahmen geprüfter Zugstäbe

oben links: horizontal oben rechts: gekippt 45°

unten links: vertikal unten rechts: vertikal mit gefräster Kontur

Der Bruch des horizontalen Zugstabes verläuft senkrecht zur Orientierung der Schichten, jedoch lässt sich die Art des Bruchs auf dieser Aufnahme nicht identifizieren. Bei dem um 45° im Bauraum gekippten Probekörper ist deutlich der Verlauf der Schichten über die gesamte Fläche zu erkennen. Die Oberfläche weist ein zerklüftetes Bild auf. Dies ist darauf zurückzuführen, dass aufgrund des Schichtaufbauverfahrens keine geneigten Ebenen produziert werden können. Auffällig ist der Bruchverlauf des gekippten Zugstabs, welcher in der rechten oberen Ecke parallel zum Schichtaufbau verläuft. Einen ebenfalls auffälligen Bruchverlauf weist der vertikal gefertigte Zugstab auf, dessen nahezu eben wirkt und auf Grund dessen ein duktiler Bruch auszuschließen ist.

Eine eindeutige Identifizierung der Bruchflächen ermöglichen die nachfolgenden REM-Aufnahmen.

Bild 6: Übersicht der Bruchflächen maskengesinterter Probekörper

oben links: horizontal oben rechts: vertikal

unten links: gekippt 45° unten rechts: vertikal mit gefräster Kontur

Im Bruchspiegel des horizontalen Bauteils (Bild 6 oben links), liegt der duktile Bruchbeginn in der linken oberen Ecke. Der Verlauf des spröden Restbruchs ist deutlich an den strahlenartig vom Bruchbeginn weg verlaufenden Strukturen zu erkennen. Der gekippte Zugstab (Bild 6 unten links) weist einen Bruchbeginn nahe der Oberfläche in der Mitte der linken Hälfte des Querschnitts auf. In dieser Aufnahme ist eher undeutlich die in den Auflichtaufnahmen aufgefallene Bruchzone parallel zum Schichtaufbau in der rechten oberen Ecke. Diese hat jedoch, wie dieser Aufnahmen zu entnehmen ist, nicht zum Bruch des Bauteils geführt, sondern ist im Bruchverlauf mitgebrochen. Die Unterschiede zwischen vertikal (Bild 6 oben rechts) und vertikal gefräster Probe (Bild 6 unten rechts) werden in den REM-Aufnahmen besonders deutlich. In der gefrästen Probe ist ein deutlicher Bruchbeginn im unteren Drittel in der Mitte des Probekörpers zu erkennen. Die vertikale unbearbeitete Probe hingegen weist keinen nachvollziehbaren Bruchverlauf und eine sehr glatte Oberfläche auf.

Im Rahmen der Arbeit wurden die mechanischen Eigenschaften maskengesinterter Bauteile charakterisiert. Besonderes Augenmerk lag dabei zunächst auf dem Einfluss der Lage der Bauteile im Bauraum während des Fertigungsprozesses und die daraus resultierende Schichtanordnung. Des Weiteren wurde der Temperatur- und Feuchtigkeitseinfluss auf die Bauteile bestimmt.

Zu diesem Zweck wurden quasistatische und dynamische Untersuchungen durchgeführt. Der Schichtzusammenhalt, die Festigkeit der Schichten sowie die Kerbwirkung der Oberflächen konnten als ausschlaggebende Faktoren für die Beeinflussung der mechanischen Eigenschaften identifiziert werden. Tabelle 3 stellt die Ergebnisse im Vergleich dar.

|

horizontal |

vertikal |

45° gekippt |

gefräst |

SLS |

Spritzguss |

|

|

Material |

PA 12 – Partmaker A |

PA 2200 |

PA 12 |

|||

|

Zug-Modul [N/mm²] |

1850 |

1555 |

1763 |

1896 |

1500 |

1300 - 1600 |

|

Streckspannung [N/mm²] |

50,9 |

12,2 |

32,1 |

34,2 |

50 |

45 – 60 |

|

Bruchdehnung [N/mm²] |

8,46 |

0,81 |

2,21 |

5,33 |

15 |

>50 |

|

Schlagzähigkeit [N/mm²] |

19,45 |

1,5 |

8,78 |

- |

3 |

10 – 20 |

Tabelle 3: Vergleich der an trockenen Proben ermittelten Werte mit Literaturwerten [9-11]

Es ist festzuhalten, dass Bauteile, die in horizontaler Lage im Bauraum gefertigt werden, nahe an die mechanischen Eigenschaften von Polyamid 12-Bauteilen aus etablierten Fertigungsverfahren (Spritzguss) bzw. additiven Fertigungsverfahren (SLS) heranreichen oder diese übertreffen (siehe Tabelle 3). Zum anderen ist die Qualität der Bauteile jedoch maßgeblich von ihrer Orientierung während des Fertigungsprozesses und der daraus resultierenden Anordnung der Schichten abhängig. Je weiter sich die Lage von der Horizontalen entfernt, desto größer ist die Abnahme der mechanischen Eigenschaften. Als Ursachen hierfür konnten die durch den schichtweisen Aufbau bedingte Kerbwirkung an der Oberfläche sowie die mangelnde Anbindung der Schichten untereinander identifiziert werden. Besonders die Kerbwirkung konnte durch die gefrästen Probekörper bestätigt werden. Durch das Glätten der Oberfläche konnte die Bruchdehnung gesteigert werden.

Bauteile in horizontaler Ebene sind bereits jetzt mit guten mechanischen Eigenschaften realisierbar. Um jedoch das Potential der Technologie weiter ausschöpfen zu können, muss dies auch in anderen Orientierungslagen erreicht werden. Ziel weiterer Entwicklungen muss daher die Optimierung der Oberflächenqualität zur Reduzierung der Kerbwirkung sein, um so die Fertigung von qualitativ hochwertigen Bauteilen im selektiven Maskensinterprozess zu gewährleisten.

[1] A. Grzesiak, Generative Fertigung in der Produktion, (2010) S. 1 - 2

[2] V. Grießbach, Praxis Rapid Technologien - Handbuch für Produktentwickler, Techniker, KaufleuteAuflage vol. 1. Chemnitz: V.G. Kunststofftechnik GmbH, 2009.

[3] T. Wohlers, Wohlers Report 2008Auflage, 2008.

[4] T. Brajlih, B. Valentan, J. Balic, I. Drstvensek, SPEED AND ACCURACY EVALUATION OF ADDITIVE MANUFACTURING MACHINES, Rapid Prototyping Journal 17 (2010) 1, S.

[5] M. Blattmeier, Technologische Reife von generativen Herstellungsverfahren für Endanwendungen im Automobilbau, RTejournal - Forum für Rapid Technologie 7 (2010) April, S.

[6] S. Danjou, Ermittlung optimaler Bauteilorientierung zur Verbesserung der Prozessplanung in der CAD/RP-Kette, RTejournal - Forum für Rapid Technologie 6 (2009) November, S.

[7] G. Erhard, Konstruieren mit Kunststoffen, Auflage vol. 4. München: Carl Hanser Verlag, 2008.

[8] G. W. Ehrenstein, G. Riedel, P. Trawiel, Praxis der Thermischen Analyse von KunststoffenAuflage vol. 2: Carl Hanser Verlag, 2003.

[9] H. Domininghaus, Die Kunststoffe und ihre Eigenschaften, Auflage vol. 4. Düsseldorf: VDI-Verlag GmbH, 2007.

[10] E. Baur, S. Brinkmann, T. Osswald, E. Schmachtenberg, Saechtling Kunststoff TaschenbuchAuflage vol. 30. München: Carl Hanser Verlag, 2007.

[11] P. Keller, Der Stoff aus dem die Prototypen sind - PA 12 das bevorzugte Material für den Laser-Sinter-Prozeß, Auflage vol. Jahrg. 89. München: Carl-Hanser Verlag, 1999.

Dipl.-Ing. Florian Kühnlein

Lehrstuhl für Kunststofftechnik

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

51058 Erlangen

Email:

kuehnlein@lkt.uni-erlangen.de

WEB: www.lkt.uni-erlangen.de

Prof. Dr.-Ing. Dietmar Drummer

Lehrstuhl für Kunststofftechnik

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

51058 Erlangen