Thermographie zur Temperaturmessung beim Laser-Sintern – ein Beitrag zur Qualitätssicherung?

© 2011 Andreas Wegner; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-30080

Zusammenfassung

Beim Laser-Sintern wird das Pulverbett durch Heizstrahler vorgeheizt, um an der Pulveroberfläche eine Temperatur knapp unterhalb des Materialschmelzpunktes zu erzielen. Dabei soll die Temperaturverteilung auf der Oberfläche möglichst homogen sein, um gleiche Bauteileigenschaften im gesamten Bauraum zu erzielen und den Bauteilverzug gering zu halten. Erfahrungen zeigen jedoch sehr inhomogene Temperaturverteilungen, weshalb oftmals die Integration von neuen oder optimierten Prozessüberwachungssystemen in die Anlagen gefordert wird. Ein potentiell einsetzbares System sind Thermographiekameras, welche die flächige Aufnahme von Oberflächentemperaturen und somit Aussagen über die Temperaturen an der Pulverbettoberfläche erlauben. Dadurch lassen sich kalte Bereiche auf der Oberfläche identifizieren und bei der Prozessvorbereitung berücksichtigen. Gleichzeitig ermöglicht die Thermografie eine Beobachtung der Temperaturen beim Lasereingriff und somit das Ableiten von Zusammenhängen zwischen Prozessparametern und Schmelzetemperaturen.

Im Rahmen der durchgeführten Untersuchungen wurde ein IR-Kamerasystem erfolgreich als Festeinbau in eine Laser-Sinteranlage integriert und Lösungen für die hierbei auftretenden Probleme erarbeitet. Anschließend wurden Untersuchungen zur Temperaturverteilung auf der Pulverbettoberfläche sowie zu den Einflussfaktoren auf deren Homogenität durchgeführt. In weiteren Untersuchungen wurden die Schmelzetemperaturen in Abhängigkeit verschiedener Prozessparameter ermittelt. Auf Basis dieser Messergebnisse wurden Aussagen über erforderliche Optimierungen getroffen und die Nutzbarkeit der Thermografie beim Laser-Sintern zur Prozessüberwachung, -regelung sowie zur Anlagenwartung als erster Zwischenstand der Untersuchungen bewertet.

Abstract

The powder bed surface in laser sintering is preheated to a temperature close to the material’s melting point by a radiant heater. The distribution of temperatures on the surface should be as homogeneous as possible to achieve equal part properties in the whole build space and to get minor part warpage. However, experiences show very inhomogeneous temperature distributions. Therefore, it is often asked for the integration of new process monitoring systems in the machines. One possible solution to perform this task is thermal imaging, which enables a 2-dimensional measurement of surface temperatures and can give information on the temperature of the powder bed surface. Thereby, cold areas can be detected on the surface and can be considered in pre-processing. Additionally thermal imaging enables the monitoring of the temperature while the laser is working and therefore it gives the possibility to establish correlations between the process parameters and the temperature of the melt.

Within the scope of the analysis done, a thermal imaging system was successfully integrated in a laser sintering machine. At the same time, necessary solutions were developed for the problems which emerged from the integration of the system. Afterwards, the temperature distribution on the part bed surface was determined. Additionally, influence factors on the homogeneity of the part bed surface’s temperature were analysed. Further analysis was done to determine the temperature of the melt as a function of different process parameters. Conclusions for required optimisations were educed from the measurement results; and the usability of thermal imaging in laser sintering for process monitoring, process control and maintenance was evaluated as a first intermediate result of the analysis.

Das Laser-Sintern von Kunststoffbauteilen gilt neben dem Strahlschmelzen von Metallbauteilen als eines von nur zwei generativen Fertigungsverfahren, welches in naher Zukunft zum Rapid Manufacturing eingesetzt werden kann. Beim Laser-Sintern wird das Pulverbett, bevor es durch den Laser belichtet wird, durch Heizstrahler vorgeheizt, um an der Pulverbettoberfläche eine Temperatur knapp unterhalb des Materialschmelzpunktes einzustellen. Dabei soll die Temperaturverteilung auf der Oberfläche möglichst homogen sein, um gleiche Bauteileigenschaften im gesamten Bauraum zu erzielen und den Bauteilverzug gering zu halten. Die Erfahrungen von zahlreichen Anwendern deuten hier jedoch auf eine inhomogene Temperaturverteilung auf der Pulverbettoberfläche hin. Daher wird oftmals die Integration von neuen oder optimierten Prozessüberwachungssystemen in die Anlagensysteme gefordert. Im Rahmen eines Industrieprojektes sowie des DFG-Projektes „Grundlagen für ein Qualitätssicherungssystems angewandt auf Rapid Manufacturing Prozesse“ wurde die Thermographie als mögliches Überwachungssystem ausgewählt und in eine Lasersinteranlage integriert. Durch Thermographie wird die flächige Aufnahme von Oberflächentemperaturen ermöglicht, wodurch Aussagen über potentielle Schwankungen der Temperaturen an der Pulverbettoberfläche getroffen werden können. Gleichzeitig können die Temperaturen während der Belichtung mit dem Laser gemessen werden und somit Zusammenhänge zwischen Prozessparametern und Schmelzetemperaturen abgeleitet werden.

Generell ist bei Thermographiemessungen zu beachten, dass schon bei Winkeln von größer als 30° zur Normalen der zu untersuchenden Fläche größere Abweichungen bei der Temperaturmessung auftreten können.

Die Thermographie stellt kein unbekanntes Messverfahren beim Laser-Sintern dar. Bereits mehrfach wurden Untersuchungen zur Charakterisierung der Temperaturen beim Laser-Sintern mit Hilfe der Thermographie durchgeführt. Jedoch ergaben sich jeweils durch den Messaufbau bestimmte Einschränkungen im Bezug auf die Aussagekraft der Messungen. In [1] wurden die Temperaturen nach der Belichtung in Abhängigkeit von verschiedenen Parametereinstellungen und Energiedichten gemessen und eine lineare Zunahme der Temperatur mit steigender Energiedichte festgestellt. Allerdings wurden die Aufnahmen bei Raumtemperatur und ohne Schutzgasatmosphäre durchgeführt, was eine Übertragung auf den realen Prozess erschwert. Nöken untersuchte in [2] die Oberflächentemperaturen und die Schmelzetemperaturen bei der Verarbeitung von Polystyrol. Der hierfür gewählte Messaufbau war jedoch aufgrund der Messung durch das Anlagensichtfenster (Laserschutzfenster) mit einer Transmission von nur 25 % und einem Winkel von 60° zur Senkrechten sehr ungünstig. In [3] wurde dieser Messaufbau optimiert. Statt durch das Anlagensichtfenster der verwendeten DTM Sinterstation 2500 zu messen, wurde dieses durch einen Aufbau mit integriertem Sichtfenster aus Zink-Selenid ersetzt, welches eine sehr hohe Transmission im Bereich der Kamerawellenlänge aufweist. Der verhältnismäßig große Winkel blieb jedoch auch bei dieser Anordnung bestehen. Die Untersuchungen ergaben hier eine Temperaturdifferenz von maximal 13 K auf der Pulverbettoberfläche und eine Temperaturdifferenz von 30 K auf dem äußeren Ring des Heizers. Eine weitere Anwendungsmöglichkeit der Thermographie ergibt sich bei der Messung der Temperaturverteilung im Laserfokus, wie sie in [4] für Titan und in [5] für Polyvinylalkohol untersucht wurde.

Auch bei den Anlagenherstellern finden sich Ansätze zur Nutzung der Thermographie zur Prozessüberwachung und -regelung. Zur Temperaturüberwachung beim Laser-Sintern soll in [6] statt des üblichen IR-Sensors eine Infrarotkamera eingesetzt werden. In [7] will Arcam gemessene Oberflächentemperaturen nutzen, um die Stahlleistung in Abhängigkeit von diesen zu regeln. Die Firma EOS verfolgt einen Ansatz mit Hilfe eines IR-Strahlungsbildes den Schichtzustand sowie die verfestigten Bereiche bezüglich Vollständigkeit und Lage beim Laser-Sintern zu prüfen [8]. Die Firma Concept Laser entwickelt derzeit zusammen mit der Katholischen Universität Leuven eine Überwachung des Schmelzepools beim Strahlschmelzen. Zur Messung der erforderlichen Signale wird hier eine Lösung mit einer High-Speed CMOS-Kamera und einer Photodiode eingesetzt. [9]

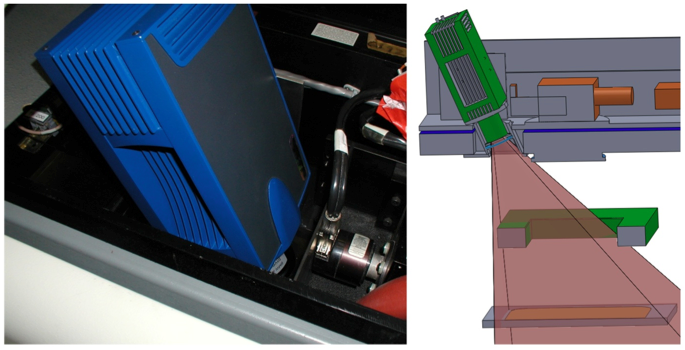

Auf dieser Grundlage wird eine Lösung zur festen Integration einer Thermographiekamera in eine Laser-Sinter-Anlage entwickelt. Die entwickelten Aufbauten erlauben hierbei die Beobachtung der Pulverbettoberfläche unter einem Winkel von 23° zur Senkrechten zur Messung der Oberflächentemperaturen und Schmelzetemperaturen bei der Belichtung (Abbildung 1) sowie zusätzlich unter 5° zur Messung der Temperaturverteilung an der Pulverbettoberfläche. Für die Messungen wird eine Thermographiekamera von InfraTec vom Typ Jade III MWIR mit einer optischen Auflösung von 320x240 Pixeln und einer maximalen zeitlichen Auflösung von 700 Hz unter Einsatz unterschiedlicher Objektive verwendet. Die Messungen werden jeweils durch ein Fenstermaterial mit hoher und bekannter Transmission (Saphir bzw. Zink-Selenid) durchgeführt. Zur Erhöhung der optischen und zeitlichen Auflösung wird derzeit ein speziell auf die Messaufgabe angepasstes neues Kamerasystem angeschafft.

Abbildung 1: Einbausituation in der Laser-Sinter-Anlage (Beobachtungswinkel 23°)

Links: Aufnahme der eingebauten Kamera

Rechts: CAD-Bild des Einbauzustandes

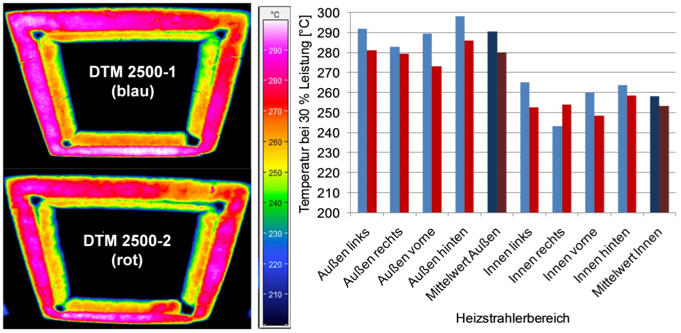

Der Heizstrahler beim Laser-Sintern hat die Aufgabe eine möglichst homogene Temperaturverteilung an der Pulverbettoberfläche einzustellen. Hierzu wird der Heizstrahler auf Temperaturen weit oberhalb der Pulverbetttemperatur aufgeheizt und die Wärme durch Infrarot-Strahlung auf die Pulverbettoberfläche übertragen. Da jedoch das Pulver eine Emission kleiner als eins aufweist, wird ein Teil dieser Strahlung an der Oberfläche reflektiert und muss daher bei der Thermographiemessung als Umgebungstemperatur berücksichtigt werden. Zur Untersuchung der Einflüsse auf die Umgebungstemperatur werden die Heizstrahler-temperaturen für zwei unterschiedliche DTM Sinterstation 2500 in Abhängigkeit der Leistungseinstellung gemessen. In Abbildung 2 sind die mittleren Temperaturen in den unterschiedlichen Strahlerbereichen für eine Heizstrahlerleistung von 30 % vergleichend gegenübergestellt. Die Aufnahmen zeigen, dass die mittleren Temperaturen des inneren Heizringes etwa 30 K unterhalb der Temperaturen des äußeren Ringes liegen. Zusätzlich fällt auf, dass in der blau markierten DTM 2500 die Temperaturunterschiede zwischen den Bereichen eines Ringes deutlich größer sind als bei der rot markierten Anlage. So beträgt die Temperaturdifferenz vom kältesten zum wärmsten Bereich bei der blauen DTM 2500 für den äußeren Ring 15 K und für den inneren Ring sogar 20 K. Dagegen ergeben sich bei der roten DTM 2500 lediglich 13 K für den äußeren Heizring und 10 K für den Inneren. Schon diese Temperaturdifferenzen deuten auf eine inhomogene Temperaturverteilung auf der Pulverbettoberfläche hin.

Abbildung 2: Vergleich unterschiedlicher Heizstrahler bei 30 % Strahlerleistung

Links: Thermographieaufnahmen beider Heizstrahler

Rechts: Gegenüberstellung der gemessenen Heizstahlertemperaturen

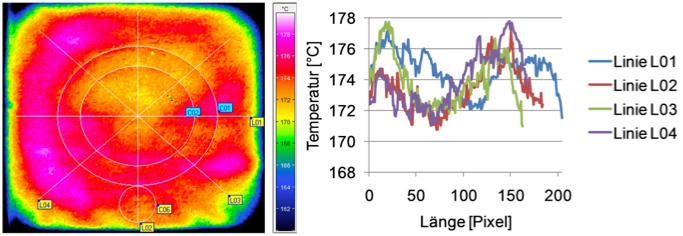

Mit den gewonnenen Ergebnissen wird die Temperaturverteilung an der Pulverbettoberfläche im Betriebszustand (Solltemperatur 177 °C und Anlage mit Stickstoff geflutet) mit einem Weitwinkelobjektiv gemessen. Nachdem ein exakter Referenzwert für die Oberflächentemperatur mangels Messgenauigkeiten der Messmethoden nicht ermittelt werden kann, wird die Maximaltemperatur relativ auf eine Temperatur unterhalb des Schmelzpeakes in der DSC verschoben (Referenzwert 174 °C für den Messbereich des Pyrometers Kreis C6). Auf dieser Basis kann anschließend die Temperaturverteilung auf der Oberfläche ausgewertet werden. In Abbildung 3 ist beispielhaft eine resultierende Temperaturverteilung mit einer Abweichung vom Maximalwert zum Minimalwert von etwa 7,5 K dargestellt.

Abbildung 3: Temperaturen auf der Pulverbettoberfläche bei Solltemperatur von 177 °C

Links: Thermographieaufnahme der Temperaturverteilung

Rechts: Temperaturprofile

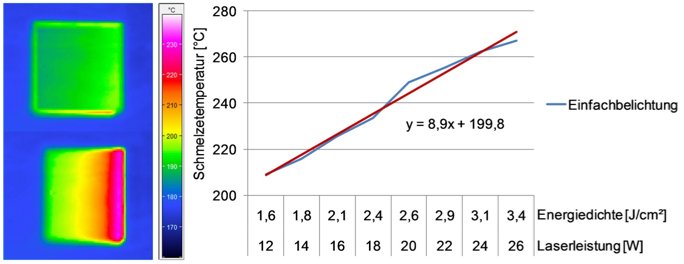

Neben den Oberflächentemperaturen werden die Temperaturen der Schmelze während des Belichtens bestimmt. In einem ersten Schritt wird hier die Laserleistung sukzessive erhöht, um den Einfluss der Laserleistung auf die Schmelztemperatur zu untersuchen (Abbildung 4). Die Schmelzetemperatur steigt annähernd linear mit der Laserleistung. Eine Erhöhung der Laserleistung um jeweils 2 W bewirkt eine Erhöhung der Schmelzetemperaturen um etwa 8,9 K. Dabei wird die gemessene Temperatur neben dem variierten Parameter auch durch die Vorwärmtemperatur, die verwendete Pulverqualität sowie die optische Auflösung des Kamerasystemes beeinflusst. Mit dem verwendeten System mit Teleobjektiv wird eine optische Auflösung von 0,35 mm/Pixel auf der Pulverbettoberfläche erreicht. Nachdem aber zur optischen Auflösung einer Sinterlinie auf dieser mindestens 3 Pixel liegen müssen, wird im vorliegenden Fall für einen Laserfokusdurchmesser von 0,5 mm lediglich eine gemittelte Temperatur erfasst. Die Temperatur im Laserfokus wird somit vermutlich noch höher liegen als die ermittelten Temperaturen, was mit dem in Beschaffung befindlichen Kamerasystem untersucht werden soll. Die dargestellten Aufnahmen belegen zudem, dass eine optische Auflösung der Bauteile beim Belichten möglich ist, womit sich die Thermographie eignet den Belichtungsfortschritt als Soll-Ist-Vergleich zu überwachen.

Abbildung 4: Links: Outline-Belichtung mit 3,5 W und Belichtung des Fill-Bereiches mit 16 W

Rechts: Mittlere Schmelzetemperaturen einer Sinterlinie

in Abhängigkeit von der Laserleistung

Im Rahmen der durchgeführten Untersuchungen wurde eine Thermographiekamera unter einem günstigen Beobachtungswinkel erfolgreich in eine Laser-Sinteranlage integriert. Es konnten erste Messungen zur Temperaturverteilung auf der Pulverbettoberfläche sowie zu den entstehenden Schmelzetemperaturen beim Belichten durchgeführt werden. Insgesamt betrachtet bietet die Thermographie die Möglichkeit verschiedene Effekte beim Laser-Sintern zu analysieren. Die bisher durchgeführten Untersuchungen haben allerdings auch gezeigt, dass viele Randbedingungen beachtet werden müssen, um erfolgreich Thermographie-messungen durchführen zu können. Die dargestellten Ergebnisse stellen daher einen ersten Zwischenstand der Arbeiten dar und sollen vor allem nach Beschaffung des neuen Kamerasystemes weiter vertieft werden.

Wie schon auf der Basis der bisherigen Ergebnisse erkenntlich, ergibt sich ein möglicher sinnvoller Einsatz von Thermographiekamerasystemen bei der Anlageninbetriebnahme, -justierung und -wartung. Hier könnte die Thermographie bei der Wartung zur Identifikation von Heizstrahlerproblemen oder von kalten Bereichen im Pulverbett genutzt werden. Bei der Anlagenjustierung könnte durch Thermographiemessungen eine homogenere Temperatur-verteilung durch Optimierung der Heizstrahlerleistungsverhältnisse erreicht werden. Diese Aufgaben könnten im Rahmen der Inbetriebnahme oder der Regelwartung vom Anlagenhersteller durchgeführt werden, wodurch zusätzliche Kosten beim Anwender durch Beschaffung eines eigenen Kamerasystemes vermieden werden. Des Weiteren zeigen die Ergebnisse, dass eine Prozessüberwachung mit Hilfe der Thermographie generell möglich ist, auch wenn hier noch einige Fragen zur Einstellung einer robusten Überwachung zu klären sind.

[1] Keller, B.: Rapid Prototyping: Grundlagen zum selektiven Lasersintern von Polymerpulver, Dissertation, Universität Stuttgart, 1998.

[2] Nöken, S.: Technologie des Selektiven Lasersinterns von Thermoplasten, Dissertation, RWTH Aachen, 1997.

[3] Diller, T.; Sreenivasan, R.; Beaman, J.; Bourell, D.; LaRocco, J.: Thermal model of the build environment for polyamide powder selective laser sintering, In: Bourell, D. (Hrsg.): Proceedings of the 21st Annual International Solid Freeform Fabrication Symposium (SSF 2010): The University of Texas at Austin 2010, S. 539-548.

[4] Kosolov, S.; Boillat, E.; Glardon, R.; Fischer, P.; Locher, M.: 3D FE simulation for temperature evolution in the selective laser sintering process, In: International Journal of Machine Tools & Manufacture, 44 (2004), S. 117-123.

[5] Wiria, F. E.; Leong, K. F.; Chua, C. K.: Modeling of powder particle heat transfer process in selective laser sintering for fabricating tissue engineering scaffolds, In: Rapid Prototyping Journal, 16 (2010) 6, S. 400-410.

[6] Chung, M.; Allanic, A.-L.: Sintern unter Verwendung von Thermobild-Rückkopplung. Patent DE102004017769B4, 3D Systems Inc., 2004.

[7] Andersson, L.-E.; Larsson, M.: Vorrichtung und Anordnung zur Herstellung eines dreidimensionalen Objekts. Patent DE60108390T2, Arcam AB, 2001.

[8] Philippi, J.: Verfahren zum Herstellen eines dreidimensionalen Objekts mittels Lasersintern. Patent DE102007056984A1, EOS GmbH, 2007.

[9] Craeghs, T.; Bechmann, F. Berumen, S.; Kruth, J.-P.: Feedback control of Layerwise Laser Melting using optical sensors, In: Physics Procedia, 5 (2010), S. 505-514.

Dipl.-Ing. Andreas Wegner

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

Email:

andreas.wegner@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Fertigungstechnik

Lotharstraße 1

47057 Duisburg

E-Mail:

gerd.witt@uni-due.de

WEB:

http://www.uni-due.de/fertigungstechnik/