Generative Herstellung von Wachsmodellen auf Trägerplatten und anschließender galvanoplastischer Aufbau zur Herstellung komplexer Innenstrukturen

© 2011 Oliver Baier; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-30211

Zusammenfassung

In der Brennstoffzellentechnik kommen verschiedene Komponenten zum Einsatz, die zur Führung flüssiger Medien verwendet werden. Bei konventioneller Fertigung ergeben sich oftmals Abdichtungsprobleme, die einen reibungslosen und wartungsfreien Einsatz beeinträchtigen. In einem Gemeinschaftsprojekt zwischen dem Lehrstuhl für Fertigungstechnik der Universität Duisburg-Essen, dem Zentrum für BrennstoffzellenTechnik (ZBT) und der Firma Galvano-T electroforming plating GmbH wird derzeit zur Umgehung dieser Probleme eine neue Verfahrenskombination entwickelt, die außer für die Brennstoffzellenindustrie auch für andere Bereiche, in denen filigrane Hohlräume von Nöten sind, relevant ist.

Der Lösungsansatz besteht hierbei aus der Kombination des Multi-Jet Modelings (MJM), der Galvanoformung und dem Fräsen zur Erzeugung einer definierten Außengeometrie. Generativ erzeugte Wachsmodelle werden als verlorene Kerne direkt auf einer Trägerplatte aus Kupfer erstellt und anschließend durch die Galvanoformung in ausreichender Dicke beschichtet. Darauf erfolgt die spanende Nachbearbeitung, um die undefinierten Oberflächen der Galvanoabformung auf Maß zu bringen und das Ausschmelzen der Wachsstrukturen.

Nach dem grundsätzlichen Beweis der Machbarkeit dieser Prozesskette, folgte die Anpassung des MJM Prozesses auf dem Thermojet der Firma 3D-Systems. Des Weiteren konnten in der bisherigen Durchführung des AiF geförderten ZIM-Projektes bereits vorhandene Grenzen und Möglichkeiten aufgezeigt und unterschiedliche Herangehensweisen der Galvanotechnik untersucht werden. Dazu gehört die Kernfrage, ob eine Aktivierung der Wachsstrukturen, also das Versehen mit einer leitenden Startschicht notwendig ist. Der Artikel umfasst eine Darlegung der grundsätzlichen Projektidee und gibt einen Einblick in die aktuellen Forschungsarbeiten.

Abstract

In fuel cell technology, some components are used which are responsible for guiding liquid media. Produced by conventional manufacturing, there are often sealing issues and a trouble- and maintenance-free deployment is no longer ensured. Against this background, a new process combination is currently being developed in a joint project between the University of Duisburg-Essen, the Center for Fuel Cell Technology and Galvano-T electroplating forming GmbH. Beside the fuel cell industry, this combination is also relevant for all fields, where filigree inner hollows are required.

The approach combines Multi-jet modelling (MJM), electroforming and milling to produce a defined external geometry. Thereby the wax models are generated on copper base plates and are subsequently copper-coated in a sufficient thickness. Afterwards, the undefined electroplated surfaces are machined to achieve the desired measurement and the wax is melted out.

After the fundamental proof of technical feasibility, the MJM on 3D Systems` Thermojet was adapted to ensure a stable process. Furthermore, in the AiF sponsored ZIM-project, existing limits and possibilities could be shown and different approaches of electroplating could be investigated. This includes the key issue, whether activation of the wax structure by a conductive initial layer is required. The article includes the explanation of the project´s basic concept and gives some insight into current research.

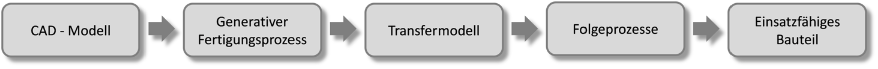

Vor über 20 Jahren begann die Kommerzialisierung der generativen Fertigungsverfahren. Der Anwendungsbereich hat sich seitdem einem stetigen Wandel unterzogen. Zunächst waren es vorwiegend Prototypen, die durch die schichtweise arbeitenden Verfahren erzeugt wurden. Mit zunehmender Qualität und steigender Produktindividualisierung, individualisierter Massenproduktion, sowie kürzeren Produktlebenszeiten ist zurzeit eine vermehrte Anwendung im Endproduktbereich festzustellen. [1][2] Grundsätzlich wird nach VDI-Richtlinie 3404 zwischen drei Anwendungsmöglichkeiten der generativen Verfahren unterschieden. Neben der ursprünglichen Anwendung, dem Rapid Prototyping (RP), bei dem Modelle für unterschiedliche Stufen in der Produktentwicklung hergestellt werden, sind die Möglichkeiten des Rapid Manufacturing (RM) und des Rapid Tooling (RT) in der Richtlinie genannt. [3] RM beschreibt dabei die Herstellung von Endprodukten, RT hingegen das Erzeugen von Werkzeugen, Werkzeugeinsätzen oder Formen. Innerhalb dieser Anwendungsmöglichkeit ist eine weitere Untergruppe zu nennen – indirekte Prozesse, oder auch Indirect Tooling. Hier dienen generativ erzeugte Modelle als Urmodell bzw. Werkzeug für folgende, nicht zwingend generative Fertigungsverfahren. Bild 1 zeigt die Vorgehensweise einer indirekten Prozesskette nach VDI 3404. [3][4]

Bild 1: Prozesskette indirekter Prozesse nach VDI 3404 [3]

Eine mögliche indirekte Prozesskette wird derzeit in einem durch die AiF geförderten ZIM-Projekt am Lehrstuhl für Fertigungstechnik der Universität Duisburg-Essen, dem Zentrum für BrennstoffzellenTechnik (ZBT) und der Firma Galvano-T GmbH (GT) entwickelt und erprobt. Ein möglicher Einsatz der Kombination aus Multi-Jet Modeling (MJM), galvanischer Abformung und fräsender Nachbearbeitung ist die Herstellung von Komponenten für Brennstoffzellen, in denen flüssige Medien gefördert werden.

Die geplante Verfahrenskombination setzt sich aus mehreren Schritten zusammen. Grundlage ist eine Kupferbasisplatte, die bereits die Grundgeometrie des herzustellenden Bauteils aufweist. Die Abweichung der Geometrie sollte dabei möglichst klein sein, um die zu galvanisierende Fläche so gering wie möglich zu halten und die Nacharbeit auf ein Minimum zu reduzieren. Ein Übermaß ist jedoch nicht zu vermeiden, da eine spanende Nachbearbeitung zur Einebnung der Oberflächen unbedingt durchzuführen ist. Auf der Basisplatte erfolgt der generative Aufbau durch das MJM, wobei die aufzubauende Struktur der späteren Kanalstruktur entspricht. Das so entstehende Grundgerüst dient als Basis für die galvanische Abscheidung. Im Anschluss sind die Wachsstrukturen aus dem entstandenen Metallbauteil zu entfernen, worauf die spanende Bearbeitung der Außengeometrie folgt. Während des galvanischen Aufbaus wird unregelmäßig auf der Wachs- bzw. Kupferoberfläche abgeschieden. Zudem pflanzen sich die Wachsstrukturen während des Aufbaus fort, sollen jedoch am fertigen Bauteil von außen nicht zu erkennen sein. Bild 2 zeigt schematisch den Ablauf der Verfahrenskombination.

Bild 2: Ablauf der Verfahrenskombination

Bild 2 a zeigt eine angepasste Bauplattform des Thermojet mit einer eingelegten Kupferplatte als Grundlage für die Herstellung eines Wärmetauschers, wie er in der Brennstoffzelle verwendet wird. Im nächsten Schritt (Bild 2 b) ist die aufgebaute Wachsstruktur, die dem späteren Strömungskanal des Kühlmediums entspricht, zu erkennen. Bild 2 c zeigt die Grundlage für den galvanischen Aufbau, eingesetzt in speziell entworfene Blenden, die mithilfe des Fused Deposition Modeling (FDM) hergestellt werden. Die abschließende spanende Bearbeitung ist in Bild 2 d dargestellt (hier noch mit Wachsstruktur). Bild 2 e zeigt den fertigen Wärmetauscher.

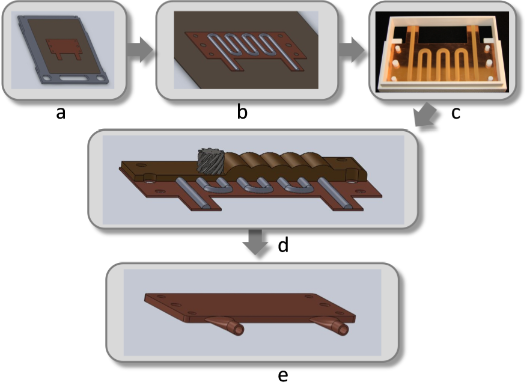

Der grundlegende Unterschied zwischen der ursprünglichen Anwendung des Thermojets und der Herstellung der benötigten Strukturen im durchgeführten Projekt ist der Wegfall der automatisch generierten Stützstrukturen. Da das Modell unmittelbar auf einer Trägerplatte aufzubauen ist, muss der Prozess an diese Umstände angepasst werden. Die Durchführung der ersten Versuche erfolgt derart, dass zunächst die Stützstruktur auf einer regulären Bauplattform aufgebaut, der Bauprozess unterbrochen und die Bauplattform gegen eine neue, mit aufgeklebter Kupferplatte ausgetauscht wird. Um diesen Umweg und damit verbundene, maschinenseitige Fehler zu umgehen, erfolgen Versuche, die die automatisch generierte Stützgeometrie unterdrücken sollen. Letztlich ist durch eine entsprechende Funktion in der Wartungssoftware der Anlage eine Auswahl der Startschicht frei wählbar, wodurch die Schichten der Stützgeometrien übersprungen werden können. Eine genaue Untersuchung der Stützgeometrien und die Analyse der Logdateien geben Aufschluss über die zu wählende Starthöhe. Da der Prozess nun unmittelbar auf einer Kupferplatte gestartet werden kann, muss anschließend ein grundlegendes Problem beim Aufbau ohne Stützstruktur gelöst werden. Durch thermischen Verzug und einen evtl. nicht korrekt eingestellten Abstand zwischen der Bauplattform und den Düsen der Anlage ist eine Haftung zwischen Kupferbasis und Wachs nicht zu gewährleisten. Das Haftungsproblem ist in Bild 3 dargestellt.

Bild 3: Haftungsprobleme bei Aufbau auf Kupferplatten

Der ursprünglich vorgegebene Abstand kann nicht als Referenz herangezogen werden, da er sich zum einen auf den Bau mit Stützstruktur und zum anderen auf eine vorgegebene Abfolge, bei der die Bauplattform für eine bestimmte Anzahl der ersten Schichten nicht oder nur mit einer halben Schichthöhe verfahren wird, bezieht. Messungen des Abstandes während eines regulären Bauprozesses geben letztlich vor, wie der Abstand einzustellen ist. Neben dieser Justierung zeigen ein Vorwärmen der Kupferplatte und ein Nachwärmen und langsames Abkühlen des erzeugten Bauteils entscheidende Erfolge. Um den Prozess des MJM auf einer vorgegebenen Kupferstruktur noch sicherer zu gestalten, erfolgt die Anpassung der Bauplattform des Thermojets. Ein entsprechender Nachbau mit Aussparungen zum Einlegen unterschiedlicher Adapterplatten für Kupfergeometrien schafft die nötige Flexibilität in der Projektdurchführung.

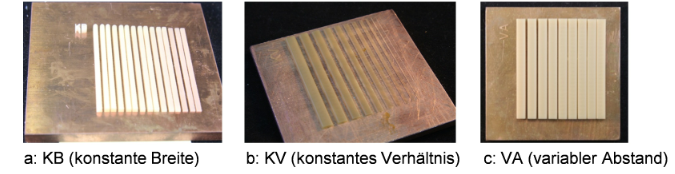

Nach den Anpassungen des Bauprozesses an die durch die Grundidee gebundenen Umstände, erfolgt die Herstellung unterschiedlicher Testplatten (Kupferbasis 80 x 80 mm) zur Überprüfung der prozessbedingten Grenzen. Dazu zählen die Platten KB (konstante Breite), KV (konstantes Breiten-Höhen-Verhältnis) und VA (variabler Abstand), wie sie in Bild 4 dargestellt sind.

Bild 4: Testplatten KB, KV und VA

Grundsätzlich ist festzuhalten, dass die Prozessgrenzen nicht beeinträchtigend für die geplante Verfahrenskombination sind. Die noch darstellbaren Querschnitte sind so klein, dass sie ohnehin zur Führung flüssiger Medien nicht in Frage kommen. Auch bezüglich des Abstandes einzelner Kanäle zueinander schränkt der Prozess des MJM die Verfahrenskombination nicht ein. Zwar ist auch eine Galvanisierung von kleinsten Zwischenräumen möglich, jedoch macht dies aufgrund der geringen Stabilität des Endproduktes nur wenig Sinn. Die untere Grenze von ca. 0,3 mm ist für die Folgeprozesse als ausreichend einzuschätzen.

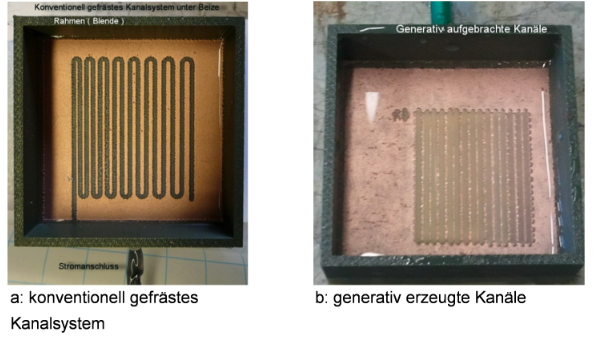

Für die folgende galvanische Abscheidung werden die Trägerplatten mit ihren Substraten in die erwähnten Blenden eingesetzt und fixiert. Außerdem muss seitlich ein elektrischer Anschluss hergestellt werden. Die nicht zu galvanisierenden Rückseiten sind abgedeckt und somit isoliert. Bild 5 zeigt zwei Testplatten, eingesetzt in die FDM Blenden.

Bild 5: Testplatten in FDM Blenden

In dem so entstehenden, geschlossenen Kasten können die Kupferflächen nun durch Beizen auf die Beschichtung vorbreitet werden. Dieser Arbeitsschritt ist von einigem Interesse, da nur eine metallisch reine und oxidfreie Kupferfläche für eine haftende Galvanisierung geeignet ist. Der Prozess ist abtragend und von rein chemischer Natur. Da die Haftfestigkeit der Wachskörper keine mechanische Reinigung (Strahlen, Scheuerpulver, Bürsten etc.) zulässt und auch Entfettungen aufgrund des Schmelzpunktes entfallen, ist es wichtig, dass die Kupferflächen vor dem Aufbau der Wachsmodelle bereits eine gute Oberflächenreinheit besitzen. Wie in zahlreichen Versuchen festgestellt wird, reicht eine solche Vorbehandlung aus, um eine gute Haftung des galvanischen Kupfers auf dem Basismaterial zu gewährleisten.

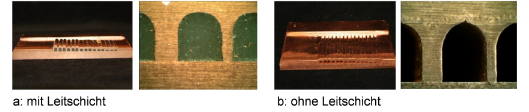

Ist die Oberfläche metallisch rein, folgt der galvanische Prozess. Je nach Anforderung werden die Wachsflächen sofort (siehe Bild 6 a), nach einem Tag, oder gar nicht (siehe Bild 6 b) mit einer elektrischen Leitschicht versehen. Der Prozess der Metallabscheidung dauert mehrere Tage. Die typischen Expositionsraten erstrecken sich, je nach Struktur von 350 bis 700 µm / Tag.

Bild 6: galvanische Abscheidung auf Wachsstrukturen

Im Hinblick auf andere generative Verfahren erscheint die Expositionsrate gering. Dabei ist aber anzumerken, dass die Qualität des abgeschiedenen Metalls sehr hoch ist. Im Falle von Kupfer, welches in diesem Projekt vorrangig eingesetzt wird, ist die aufgebaute Schicht einem hüttenmännischen Material physikalisch in vielen Punkten zumindest ebenbürtig und in einigen Punkten sogar überlegen.

Einige Eckdaten:

-

Elektrische Leitfähigkeit: 58 MS/m entsprechen 100 % IACS

-

Wärmeleitfähigkeit: 350 – 400 W / (m*K)

Diese Eigenschaften entsprechen leicht einem handelsüblichen OFE Kupfer.

-

Härte: 115 – 120 HV0,5

-

Dehngrenze Rp0,2: 255 – 275 N/mm2

-

Zugfestigkeit Rm: 330 – 350 N/mm2

Die letzten drei Eigenschaften sind einer halbharten Qualität überlegen.

-

Dehnung A5 : 25 – 30 %

Ein weiterer, gerade im Hinblick auf die Herstellung von Kühlstrukturen wichtiger Vorteil sind die Temperaturen, die bei der Herstellung auftreten. Der reine Galvano-Prozess findet bei Raumtemperatur statt. Nur für die Entfernung des Wachses wird das Bauteil auf max. 125 °C erwärmt. Bei Kupfer tritt bis zu einer Temperatur von 170 °C keine nennenswerte Veränderung der physikalischen Eigenschaften ein. Andere Verfahren, wie Löten, Hochtemperatur Löten oder Schweißen benötigen sehr viel höhere Temperaturen und verändern die Eigenschaften von Kupfer in hohem Maße. Des Weiteren sind galvanisch abgeschiedene Kupferschichten schon bei sehr geringen Schichtdicken vakuumdicht und UHV tauglich. Die Erfahrung zeigt, dass im Bereich von 300 bis 500 µm Abscheidungsstärke bereits Helium Leckraten von 1*10E-9 mbar*l/s erreichbar sind. Die Galvanoformung ist zudem als integral wirksames Verfahren in der Lage, große Flächen zu bearbeiten. Die Badgröße ist hierbei der begrenzende Faktor.

Nach der Analyse der Machbarkeit und der Herstellung erster Bauteile, werden derzeit weitere Komponenten der Brennstoffzellentechnik an die Verfahrenskombination angepasst. Des Weiteren sind mehrschichtige Modelle, also das mehrfache Durchlaufen aller Prozessschritte für ein Bauteil angedacht. Hinsichtlich des MJM wird dafür gerade weiter an der Sicherheit und Reproduzierbarkeit des Bauprozesses gearbeitet. Bezüglich der galvanischen Abformung sind z.B. andere Schichtsysteme (Nickel, Silber), Modifikationen der Stromformen (Puls Strom) oder Ähnliches möglich. Kombinationen mit anderen RP – Basisschichten (z.B. Edelstähle oder andere Kunststoffe) sind ebenso denkbar.

[1] Zäh, Michael F. Wirtschaftliche Fertigung mit Rapid-Technologien München : Carl Hanser Verlag, 2006

[2] Weidinger, J. und Methner, M. Rapid Technologie auf dem Weg zur Serienfertigung Kunststoffe 2005, Ausgabe 5/2005

[3] VDI – Verein Deutscher Ingenieure VDI – Richtlinie 3404, Generative Fertigungsverfahren, Rapid – Technologien (Rapid Prototyping), Grundlagen, Begriffe, Qualitätskenngrößen, Liefervereinbarungen Berlin : Beuth Verlag, 2009

[4] Gebhardt, Andreas Generative Fertigungsverfahren München : Carl Hanser Verlag, 2007

Dipl.-Ing. Oliver Baier

Universität Duisburg-Essen

Lehrstuhl Fertigungstechnik

Lotharstraße 1

D-47057 Duisburg

Email:

oliver.baier@uni-due.de

WEB:

www.uni-due.de/fertigungstechnik

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen

Lehrstuhl Fertigungstechnik

Lotharstraße 1

D-47057 Duisburg

Email:

gerd.witt@uni-due.de

WEB:

www.uni-due.de/fertigungstechnik

Michael Busch

Galvano-T GmbH

Raiffeisenstrasse 8

D-51570 Windeck/Rosbach

Email:

busch@galvano-t.de

WEB:

www.galvano-t.de

Die Ergebnisse sind Teil des AiF-ZIM-Projektes mit dem Titel: „Galvanoplastik auf Basis generativ hergestellter Modelle zur Optimierung von Brennstoffzellenkomponenten“.