Lithographiebasierte Fertigung keramischer Bauteile

© 2011 Simon Gruber; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-30277

Zusammenfassung

Im Rahmen des EU-Projektes PHOCAM entwickelt das beteiligte Konsortium Anlagen und Materialien für die generative Fertigung keramischer Bauteile auf Basis der Photopolymerisation. Das Kernelement der verwendeten Fertigungsanlagen, der DLP Projektor, erzeugt mittels leistungsstarker LEDs und einem 1080p DMD (Digital Micromirror Device) Bilder mit 1920x1080 Bildpunkten und der Pixelgröße von 40µm, woraus sich die Baufeldgröße von 76,8x43,2mm ergibt.

Ein hochviskoser Schlicker, bestehen aus einem gefülltem fotosensitiven Harzsystem, wird von unten durch die gläserne Materialwanne belichtet, wodurch der Schlicker lokal aushärtet (polymerisiert). Auf diese Weise entsteht der Grünling, der in schichtbauweise (Standardschichtdicke von 25-50µm) aufgebaut ist. Im nachfolgenden Sinterprozess werden die Grünlinge zu den fertigen Keramikteilen gebrannt. Als keramisches Basismaterial für den Schlicker wurde vorwiegend Aluminiumoxid in Pulverform verwendet. Mit dem entwickelten System konnten bislang Schlicker mit einem Füllgrad (Keramikanteil) bis zu 50Vol% erfolgreich verarbeitet und zu Keramikteilen mit einer theoretischen Dichte von 99,6% gesintert werden.

Abstract

In the framework of the FP7 project PHOCAM the involved partners develop equipment (BluePrinter) and materials for the additive manufacturing of ceramic structures based on photopolymerisation. The core element of the BluePrinter, a DLP projector, generates pictures using high performance LEDs as light source and a 1080p DMD (Digital Micromirror Device) with 1920x1080 pixels as dynamic mask. The used pixel size of 40 µm result in the build size dimensions of 76.8x43.2mm.

The highly viscous slurry, consisting of a filled photosensitive resin system, is exposed from underneath trough the transparent vat. Due to the illumination a thin layer of the slurry solidifies (polymerizes) locally. Thus, a green body is generated layer by layer with a standard layer thickness of 25 to 50µm. The following sintering process turns the green bodies into the final ceramic parts. In our investigation mainly an aluminium oxide powder is used as ceramic component. So far slurries with a solid loading up to 50vol% could be successfully processed with the developed system. The sintered ceramic parts achieve densities of 99,6%.

Im Rahmen des EU-Projektes PHOCAM (http://www.phocam.eu) entwickelt das beteiligte Konsortium Anlagen und Materialien für die generative Fertigung keramischer Bauteile auf Basis der Photopolymerisation.

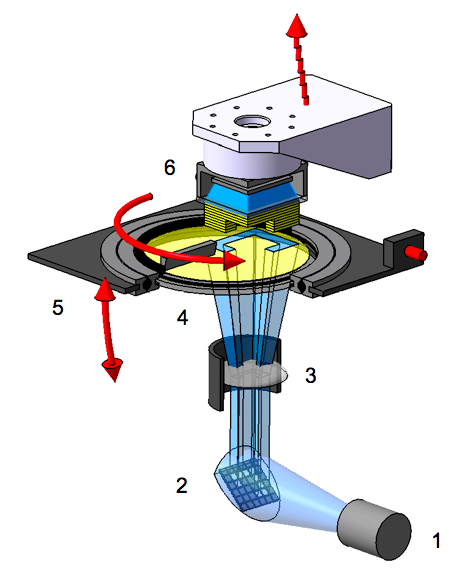

Das System arbeitet mit Licht der Wellenlänge 470nm und basiert auf der Technologie der dynamischen Maskenbelichtung mittels DLP-Projektion (Digital Light Processing) und wurde als Prototyp für den Laborbetrieb konzipiert. Ein wesentliches Element des Systems ist die Light-Engine mit einer eigens angefertigten Projektionsoptik. Als Lichtquelle dienen leistungsstarke Leuchtdioden, die einen DMD-Chip (Digital Micromirror Device) von Texas Instruments mit einer Auflösung von 1920 x 1080 Pixeln beleuchten. Durch Verwendung von Leuchtdioden als Lichtquelle wird im Vergleich zu kommerziellen Systemen eine deutlich homogenere Ausleuchtung und eine zeitlich stabilere Lichtleistung erreicht. Die Auflösung und die Größe des auf diese Weise entstehenden digitalen Bildes werden durch die Anzahl an Spiegeln des DMD-Chips und der verwendeten Projektoroptik bestimmt. Die zur Zeit verwendete Optik erzeugt Pixel mit der Seitenlänge von 40µm, daraus resultiert die Baufeldgröße von 76,8mm x 43,2mm. Abbildung 1 zeigt die Prinzipskizze der Anlage.

Neben der LightEngine (DLP-Projektor) zählen die z-Achse, ein Kippmechanismus, die Bauplattform mit integrierter Rückwertsbelichtung, ein Drehmechanismus und die Rakel zu den weiteren Hauptkomponenten des entwickelten Systems. Die Bewegung der Bauplattform in z-Richtung wird durch eine hochfeste und hochpräzise Linearachse realisiert. Die Linearachse sowie Kipp- und Drehmechanismus werden per PC über Motorendstufen und Schrittmotoren angesteuert. Zusätzlich verfügt die Anlage über einen Kraftsensor, der die auftretenden Belastungen während des Bauprozesses auf zwischen Anlage und Bauteile misst.

Abbildung 1: Prinzipskizze der Anlage

Tabelle 1: Legende Prinzipskizze

|

1 |

Lichtquelle (LED 470nm) |

|

2 |

DMD Chip |

|

3 |

Optik |

|

4 |

Beschichtungssystem (Rakel) |

|

5 |

Kippbare Materialwanne |

|

6 |

Bauplattform + Rückwertsbelichtung |

Die speziell entwickelte Software koordiniert die verschiedenen Schrittmotoren, wertet die Daten des Sensors aus und sendet die jeweilige Schichtinformation in der richtigen Reihenfolge in Form von Bitmaps an den DLP-Projektor. Üblicherweise werden die Bauteile mit Schichtdicken von 25µm bis 50µm gebaut. Um auch die Verarbeitung hochviskoser Schlicker zu ermöglichen, wurden für das System einige Modifikationen im Vergleich zu kommerziell erhältlichen DLP-Systemen durchgeführt [1,2]. Der DLP-Projektor projiziert die Schichtinformation von unten durch die Materialwanne auf die Bauplattform, dabei wird das photosensitive Harzsystem, das sich zwischen Bauplattform und Materialwanne befindet, ausgehärtet. Durch eine Kippbewegung der Materialwanne wird das Ablösen der ausgehärteten Schicht von dieser erzielt. Zusätzlich verhindert eine Anti-Haft-Beschichtung, dass sich Rückstände von ausgehärtetem Harzsystem an der Materialwanne ablagern, die den weiteren Bauprozess beeinträchtigen würden. Im nächsten Schritt wird frisches Material – der zähflüssige Schlicker – zugeführt. Durch eine Rotationsbewegung der kreisrunden Materialwanne wird frisches Material nachgeliefert. Während dieser Drehbewegung wird mittels einer Abziehvorrichtung (Rakel), die fix mit dem Kippmechanismus verbunden ist, das nachgelieferte Material gleichmäßig verteilt, geglättet und in die gewünschte Materialfilmdicke gebracht. Danach wird die Bauplattform wieder in den definierten Abstand (Schichtdicke der Einzelschicht) zu der Materialwanne gebracht und die Erzeugung der nächsten Schicht kann beginnen. Auf diese Weise wird der Grünling Schicht für Schicht aufgebaut.

Die Herstellung des keramischen Bauteiles mittels lithographiebasierter generativer Fertigungsverfahren erfolgt in mehreren Teilschritten, wobei der Erzeugung des Ausgangsmaterials, dem sogenanntem Schlicker, eine entscheidende Bedeutung zukommt. Zu Beginn wird der Schlicker, bestehend aus unterschiedlichen organischen Komponenten wie Monomeren, Initiator, Dispersionsmittel und dem keramischen Pulver, hergestellt. Als keramisches Basismaterial für den Schlicker wurde vorwiegend Aluminiumoxid in Pulverform verwendet. Im Bauprozess erfolgt die Strukturierung durch die Photopolymerisation des Harzes. Nach der Strukturierung besitzt das Bauteil die maßstäblich vergrößerte Endkontur, allerdings enthält der Grünling noch einen hohen Polymeranteil (ca. 50Vol%). Die Polymermatrix dient als Bindemittel zwischen den keramischen Pulverpartikeln, welche in den Schlicker eingebracht werden. Im weiteren Verlauf des Erstellungsprozesses keramischer Bauteile werden die organischen Anteile aus dem Grünling entfernt. Dies geschieht beim Entbindern. Der Grünling wird in einem Ofen langsam, nach einem auf die Materialzusammensetzung abgestimmten Temperaturprofil erhitzt. Es muss dem Binder ausreichend Zeit gegeben werden, um aus dem Bauteil zu entweichen. Da die meisten Harze auf Acrylaten und Methacrylaten als reaktive Komponenten basieren, beginnt die Zersetzung dieser Hauptbestandteile bei derselben Temperatur, was zu einem starken Anstieg des Gasdruckes im Bauteil führt. Können die Verbrennungsgase nicht entweichen, so kommt es zu einer Zerstörung der Struktur, d.h. zu Rissen oder zum Platzen des Bauteils. Bei diesen kritischen Temperaturen müssen gezielte Haltephasen im Heizprofil des Ofens definiert werden.

Nach dem Entbindern bleibt nur mehr das Keramikpulver im Bauteil erhalten. Dieses ist noch formstabil, allerdings besitzt es eine äußerst geringe Festigkeit. Im abschließenden Sinterschritt kommt es infolge der Erhitzung auf die keramikspezifische Sintertemperatur zu einem Zusammenwachsen der Keramikpartikel und das Bauteil erhält seine endgültigen Materialeigenschaften. Mit dem Sintervorgang geht eine lineare Schrumpfung des Bauteils einher.

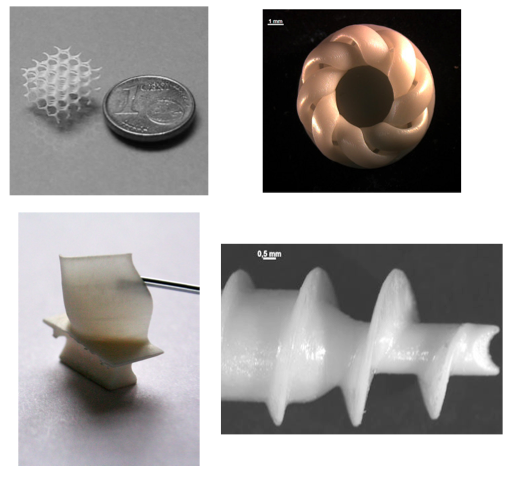

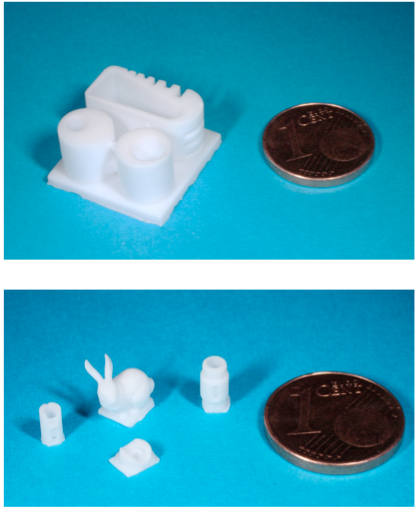

Bisher konnten mit dem vorgestellten System Schlicker mit einem Füllgrad bis zu 50Vol% erfolgreich verarbeitet werden. Zu den erfolgreich verbaubaren Keramiken zählen Aluminiumoxid, Zirconiumdioxid, Tricalciumphosphat und Siliziumnitrid. Im Falle von Aluminiumoxid konnten Dichten von 99,6% der theoretischen Dichte und Festigkeiten (Biaxialfestigkeit) von 516MPa erreicht werden [3]. Abbildung 2 zeigt gesinterte Musterteile aus Aluminiumoxid.

Abbildung 2: Gesinterte Musterteile aus Aluminiumoxid; oben: die dargestellte Gitterstruktur sowie die Möbiusschleife können mit konventionelle Formgebungsverfahren nicht hergestellt werden; unten: eine Turbinenschaufel und weitere detailreiche Miniatur-Keramikbauteile

[1] Rohner, G., Wachter, W., Appert, C., Patzer, J., & Stampfl, J. (2010). Device and method for processing light-polymerizable material for the layered assembly of molds. Patent: WO2010045950 (A1).

[2] Liska, R., Patzer, J., Stampfl, J., Wachter, W., & Appert, C. (2010). Device and method for processing light-polymerizable material for building up an object in layers. Patent: WO2010045951 (A1).

[3] Springer, S. (2011). Generative Fertigung von Bauteilen aus Al2O3. Diplomarbeit

Abbildung 1: Prinzipskizze der Anlage

Schutzrechte: EP2151214, US2010029801, JP2010031279,

WO2010045950, WO2010045951, EP2251185

Abbildung 2: Gesinterte Musterteile aus Aluminiumoxid

Dipl.-Ing. Simon Gruber

Technische Universität Wien

Institut für Werkstoffwissenschaften und Werkstofftechnologie

Favoritenstrasse 9-11

1040 Vienna

WEB:

simon.gruber@tuwien.ac.at

Prof. Jürgen Stampfl

Technische Universität Wien

Institut für Werkstoffwissenschaften und Werkstofftechnologie

Favoritenstrasse 9-11

1040 Vienna

WEB:

juergen.stampfl@tuwien.ac.at

Dipl.-Ing. Ruth Felzmann

Technische Universität Wien

Institut für Werkstoffwissenschaften und Werkstofftechnologie

Favoritenstrasse 9-11

1040 Vienna

WEB:

ruth.felzmann@tuwien.ac.at

Dipl.-Ing Stefan Springer

Technische Universität Wien

Institut für Werkstoffwissenschaften und Werkstofftechnologie

Favoritenstrasse 9-11

1040 Vienna

WEB:

StefanSpringer@gmx.at

Prof. Robert Liska

Technische Universität Wien

Institut für Angewandte Synthesechemie

Getreidemarkt 9

1060 Wien

WEB:

robert.liska@tuwien.ac.at