„Robuster Strahlschmelzprozess durch methodische Parameterfindung“

© 2011 Yves Küsters; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-30502

Zusammenfassung

Hochkomplexe Bauteile sind oft nur durch generative Verfahren herstellbar. Die Strahlschmelztechnologie auf Basis metallischer Werkstoffe hat in den letzten Jahren ihre Konkurrenzfähigkeit hinsichtlich der mechanischen Belastbarkeit nachgewiesen und wird immer mehr zur echten Fertigungsalternative. Einzig der Nachweis der Prozesssicherheit der generativen Verfahren steht noch aus. Alle Anlagenhersteller beschäftigen sich mit Maßnahmen zur anlagenseitigen Qualitätssicherung um diese letzte Hürde zur Produktion zu meistern.

Am Beispiel des Selective Laser Melting (SLM) wird gezeigt, dass Prozesssicherheit durch robuste Prozessparameter erreicht werden kann. Die Identifikation dieser Parameter unterliegt einer Methodik, welche die charakteristischen Eigenschaften des Strahlschmelzprozesses sowie die höheren Anforderungen gegenüber dem Prototypenbau berücksichtigt. Sie kann sowohl zur vollständigen Qualifizierung eines Werkstoffes als auch zur Optimierung vorliegender Prozessparameter angewendet werden. Die Vorstellung der Methodik und die Analyse der Robustheit erfolgt dabei an verschiedenen Werkstoffen.

Abstract

Beam melting processes are the key to realize highly complex geometries. In the last years, these technologies have proven their competitiveness opposite to conventional production methods regarding their mechanical properties. All OEMs work on their machines to overcome the last barrier towards Additive Manufacturing: process stability.

Additionally to the work of the OEMs, it will be shown that process stability can be achieved with robust process parameters using the example of Selective Laser Melting (SLM). A methodology, which incorporates the beam melting process characteristics as well as increased quality requirements compared to prototyping is used to identify these parameters. This methodology may be used for complete qualification of new materials or optimisation of existing parameters, based on its modular design. Methodology and robustness analysis are shown exemplary for different materials.

Hochkomplexe Bauteile sind oft nur durch generative Verfahren herstellbar. Die Strahlschmelztechnologie auf Basis metallischer Werkstoffe hat in den letzten Jahren ihre Konkurrenzfähigkeit hinsichtlich der mechanischen Belastbarkeit nachgewiesen und wird immer mehr zur echten Fertigungsalternative. Einzig der Nachweis der Prozesssicherheit der generativen Verfahren steht noch aus. Verwunderlich ist das Fehlen einer klaren Definition für diesen oft genutzten Terminus. Die Analyse der Anforderungen, welche allgemein und im Besonderen im Umfeld der generativen Verfahren unter dem Begriff der Prozesssicherheit verstanden werden, ergab, dass sich diese grundlegend zur Forderung eines stabilen und robusten Prozesses zusammenfassen lassen. Dieser soll, wie für industriell verwendete Prozesse üblich, unter möglichst gleichbleibenden Rahmenbedingungen ablaufen, was der Konstanthaltung diverser Einflussgrößen entspricht. Die bestimmende Zielgröße ist hierbei eine relative Bauteildichte von mindestens 99 % [1]. Dieses Ziel wurde unter anderem auch im Entwurf der VDI Richtlinie 3405, Blatt B für metallische und durch Strahlschmelzen hergestellte Bauteile in Übereinstimmung von Anlagenherstellern, Dienstleistern, Instituten und Endkunden vereinbart.

Neben ständigen Verbesserungen der Anlagentechnik sind vor allem die Prozessparameter für einen stabilen und robusten Strahlschmelzprozess verantwortlich. Diese sind nach Möglichkeit so zu wählen, dass technisch unvermeidbare Schwankungen der vielfältigen Stellgrößen sich möglichst gering auf die Bauteilqualität auswirken. Diese Schwankungen verändern vornehmlich die Energieeinbringung in das Pulverbett. Einerseits unterliegt die eingebrachte Energiemenge Schwankungen, etwa durch nachlassende Laserleistung, andererseits wirkt sich beispielsweise die Verschmutzung der optischen Strahlführungsemelente auf die Intensitätsverteilung aus. Mit dem Ziel robuster Prozessparameter wurde eine Methodik entwickelt, welche die höheren Anforderungen des Additive Manufacturing gegenüber dem Rapid Prototyping genauso berücksichtigt wie die Charakteristika des Strahlschmelzprozesses und der Besonderheiten einer angepassten Belichtungsstrategie. Besondere Berücksichtigung findet hierbei der Aspekt der Schaffung eines robusten Prozesses unter den gegebenen Rahmenbedingungen. Dazu zählen sowohl eine Anlagentechnik auf nicht neuestem Stand sowie fehlende Vorschriften und Spezifikationen etwa zum verwendeten Pulverwerkstoff.

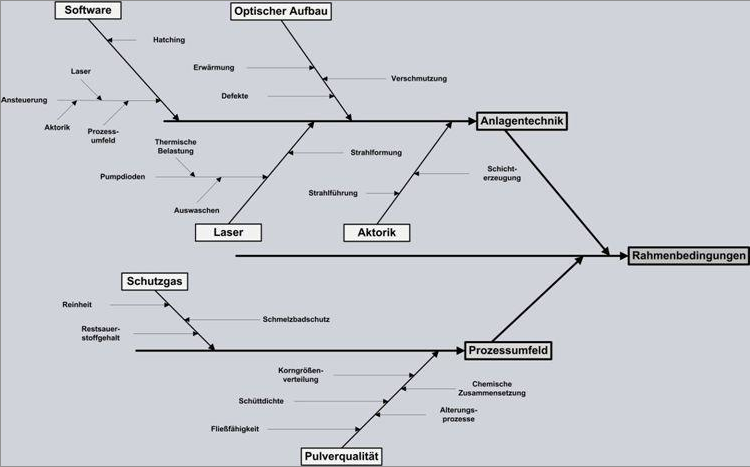

Zur Entwicklung dieser Methodik wurde zuerst der Strahlschmelzprozess analysiert. Die Rahmenbedingungen des Strahlschmelzprozesses erzeugen systembedingte Schwankungen. Darunter wird verstanden, dass nicht alle Einflussgrößen betrachtet werden, sondern vornehmlich solche, die nicht gezielt beeinflusst oder gesteuert werden können. Dazu zählen zum Beispiel die Verschmutzung optischer Elemente in der Strahlführung oder deren Erwärmung, nicht aber etwa die gezielte Änderung der Belichtungsparameter. In der folgenden Abbildung 1 sind diese Rahmenbedingungen zusammengefasst.

Abbildung 1: Rahmenbedingungen des Strahlschmelzprozesses

Quelle: Eigendarstellung

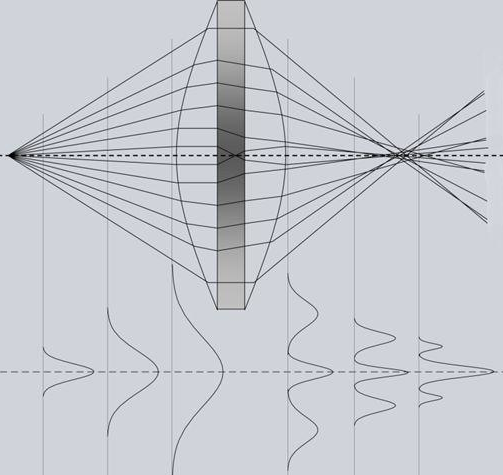

Diese Rahmenbedingungen wurden mittels einer FMEA auf ihre Bedeutung genauer untersucht. Dabei ergab sich eindeutig der größte Einfluss durch die unkontrollierbare Erwärmung des optischen Aufbaus. Diese Erwärmung ist Folge der unvermeidlichen Absorption von Laserstrahlung an allen Elementen im Strahlengang. Diese eingebrachte Energie setzt sich in Wärme um und führt zur lokalen Ausdehnung und Verzerrung der Elemente, sowie einer lokalen, materialspezifischen Änderung des Brechungsindex. Die folgende Abbildung 2 zeigt die Überlagerung dieser beiden Effekte schematisch und stark überhöht am Beispiel einer Linse.

Abbildung 2: Überlagerung der thermischen Ausdehnung und des lokal veränderten Brechungsindex bei Erwärmung

Quelle: Eigendarstellung

Zusätzlich ist die Intensitätsverteilung in drei identischen Abständen von der Linse auf Objekt- und Bildseite gezeigt. Die Erwärmung durch Absorption von Laserstrahlung bewirkt vor allem

-

eine Verkürzung der Brennweite und

-

eine Verzerrung des Strahlprofils.

Dieser Effekt ist aus dem Bereich des Laserschweißens, vor allem mit hohen Leistungsstufen unter dem Begriff laserinduzierter Fokus-Shift bekannt. Anhand der Untersuchung des Strahlprofils konnte dieser Effekt jedoch auch bei den vergleichsweise geringen Laserleistungen im Strahlschmelzprozess (verwendet wurden maximal 200 W) nachgewiesen werden.

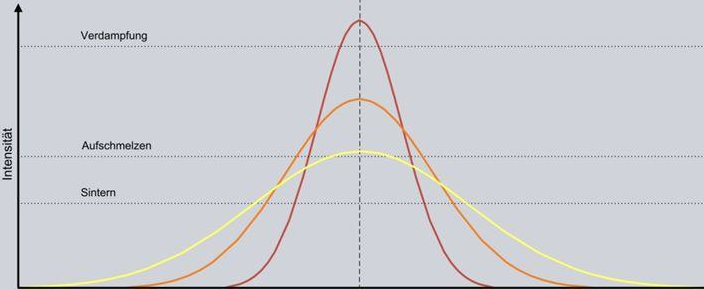

Die Auswirkungen auf den Strahlschmelzprozess zeigen Abbildung 3 und 4.

Abbildung 3: Änderung der Intensitätsverteilung der Laserstrahlung durch den laserinduzierten Fokus-Shift

Quelle: Eigendarstellung

Im Strahlschmelzprozess bilden sich durch das auftreffende Strahlprofil grundsätzlich mehrere Bereiche auf. Im Strahlzentrum wird durch die hohe Intensität die höchste Temperatur induziert und kann zur Verdampfung des Werkstoffes führen. Mit weiterer Entfernung vom Strahlzentrum bildet sich ein Schmelzbereich aus. Darüber hinaus bildet sich ein Sinterbereich aus. Die rote Kurve stellt die Intensitätsverteilung des Gaußstrahls dar, der vor dem optischen Aufbau vorliegt. Zunehmende Erwärmung des optischen Aufbaus und Aufweitung der Strahlung bewirken ein Abflachen des Strahlprofils.

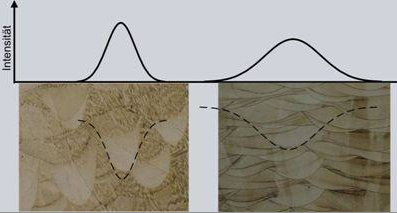

Abbildung 4: Schmelzbadausdehnung bei verschiedenen Intensitätsverteilungen der Laserstrahlung

Quelle: Eigendarstellung

Prinzipiell spiegelt sich das auftreffende Strahlprofil in der entstehenden Schmelzbadausdehnung bzw. Schweißspurform wieder. Eine stark fokussierte Strahlung (links) erzeugt schmale und tiefe Schmelzspuren, während eine flachere Intensitätsverteilung zu breiteren und flacheren Schmelzspuren führt. Eine leichte Strahlaufweitung ist allgemein üblich um das Risiko der Materialverdampfung und damit verbundenen Spritzerbildung zu minimieren. Tritt durch den laserinduzierten Fokus-Shift jedoch eine weitere Abflachung des Strahlprofils ein, könnte die Anbindung an tiefer liegende Schichten durch reduzierte Schweißtiefe gefährdet sein.

Aus diesen Erkenntnissen über die Auswirkung des laserinduzierten Fokus-Shift auf den Strahlschmelzprozess werden Festlegungen getroffen, welche in der vorgestellten Methodik berücksichtigt werden. Dies sind vor allem

-

die Erzeugung des Konturbereiches vor der Belichtung des Bauteilvolumens und

-

die Reduktion der verwendeten Punkt- und Spurabstände.

Diese Festlegungen gewährleisten zum einen die höchstmögliche Präzision und beste Oberflächenqualitäten, zum anderen eine robusten Prozess.

Die Entwicklung der Methodik zur Identifizierung von Parametern für einen robusten Strahlschmelzprozess erfolgte hierbei weitestgehend an einem Edelstahlwerkstoff. Hieran wurden grundlegende und auch werkstoffgruppenübergreifende Erkenntnisse über die Wirkung und Wechselwirkung von Stellgrößen erarbeitet. Beispielsweise zeigt sich die Nutzung kleiner Punktabstände, welche sich zu einer Schweißspur zusammensetzen als vorteilhaft. Weiterhin wurde die allgemein geltende Regel zur Berechnung des optimalen Spurabstandes hinterfragt. Diese geht von einem optimalen Spurabstand, also des Abstandes zwischen den Mittellinien der Scanbahnen von 70 % des Strahldurchmessers [2] bzw. der Schweißspurbreite aus [3]. Im Sinne eines robusten Prozesses wurde eine Reduzierung des Spurabstandes und damit ein erhöhter Überlapp zwischen den Schweißspuren als vorteilhaft angenommen und überprüft. Da der Fokus vorheriger Arbeiten meist auf einer möglichst hohen Prozessgeschwindigkeit lag, ist leicht nachvollziehbar, weshalb eine solche Reduzierung bisher nicht umfassend betrachtet wurde. Durch die Verwendung kleiner Punktabstände, sowie eines kleinen Abstandsverhältnisses (dem Koeffizienten aus Spur- und Punktabstand) konnte sowohl die Dichte gesteigert, als auch die Robustheit des Prozesses verbessert werden.

Die Methodik ist modular aufgebaut und in Abbildung 5 zusammengefasst.

Abbildung 5: Methodik zur Parameterfindung

Quelle: Eigendarstellung

Basierend auf der Trennung der Kontur- und Volumenbelichtung eines Bauteiles werden deren Parameter jeweils einzeln ermittelt. Die Identifikation aller Stellgrößen bzw. Parameter erfolgt dabei unter den gleichen Rahmenbedingungen wie sie auch im realen Strahlschmelzprozess vorliegen. So ist die Vorhersehbarkeit und Übertragbarkeit der gefundenen Prozessparameter auf später erzeugte Bauteile durchgängig möglich. Die entwickelte Methodik ist modular aufgebaut und eignet sich damit sowohl für die Qualifizierung eines neuen Werkstoffes für den Strahlschmelzprozess, als auch für Teiloptimierungen oder Verbesserungen vorliegender Prozessparameter. Je nach Wissensstand und prozessspezifischer Erfahrung des Anwenders kann mit Einzelmodulen gezielt auf Fehlerbilder eingegangen werden. Weiterhin fließt jede (Teil-)Optimierung von Prozessparametern in eine kontinuierlichen Verbesserung der gesamten Methodik ein. Dies geschieht zum Einen durch den stetigen Aufbau eines tiefgehenden Verständnisses des Prozesses und der einzelnen Stellgrößen und deren Wechselwirkungen, zum Anderen durch eine ständige Überprüfung der verwendeten Testgeometrien und Versuchsabfolgen.

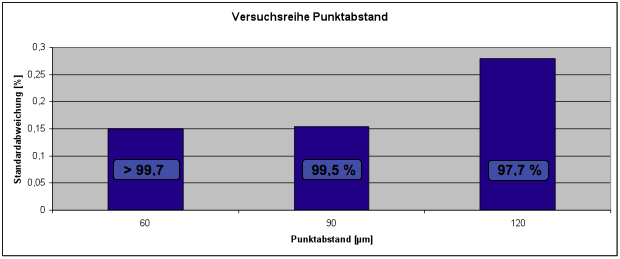

Die erzielten Ergebnisse der anhand der Methodik ermittelten Prozessparameter wurden an zwei Beispielwerkstoffen vorgestellt. Hierbei lag das Hauptaugenmerk auf der Überprüfung der Robustheit. Dabei ist vorteilhaft, dass sich die Stör- und Stellgrößen im Strahlschmelzprozess annähernd decken. Diese sind in Ausdrücken wie der Volumenenergiedichte zusammengefasst und ermöglichen eine gezielte Simulation verschiedenster Störungen. Konkret bedeutet dies, dass zum Beispiel die veränderte Energieeinbringung durch erhöhte Absorption im Strahlengang durch Verschmutzung der Optik und daraus folgende Abflachung des Intensitätsprofils der Strahlung z.B. durch geringere Laserleistung und eine andere Strahlaufweitung nachgestellt werden kann. Folgende Abbildung 6 zeigt die gemessenen Standardabweichungen der relativen Dichten bei verschiedenen Punktabständen an einem Edelstahlwerkstoff.

Abbildung 6: Versuchsreihe Punktabstand an einem Edelstahlwerkstoff

Quelle: Eigendarstellung

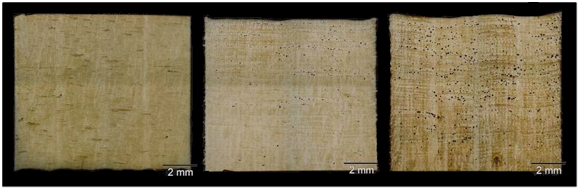

Diese Versuchsreihe diente vor allem zur Überprüfung der These, dass verringerte Punkt- und Spurabstände den Strahlschmelzprozess robust gestalten. Es ist ersichtlich, dass bei steigendem Punktabstand sowohl die Standardabweichung, als Indikator für die Streuung der untersuchten Zielgröße (relative Dichte) steigt, als auch die erzielte relative Dichte sinkt. Diese Beobachtung deckt sich mit dem höheren Risiko zu Tiefschweißeffekten bei hohen Punktabständen, wie Abbildung 7 zeigt.

Abbildung 7: Tiefschweißeffekte und Porosität bei steigendem Punktabstand

Quelle: Eigendarstellung

In der Darstellung steigt der Punktabstand vom linken zum rechten Würfel an, was bei konstanter Volumenenergiedichte eine höhere Belichtungszeit pro Punkt bedeutet. Zusammen mit dem oben gezeigten Strahlprofil zeigen sich deutlich mehr Tiefschweißungen und damit verbunden höhere Porositäten. Somit konnte die Richtigkeit der These sowie die Wirksamkeit der abgeleiteten Maßnahmen bewiesen werden.

Insgesamt zeigte sich in den Robustheitsanalysen der Beispielwerkstoffe für große Schwankungsbreiten eine äußerst geringe Streuung der Zielgröße, womit ein robuster Prozess vorliegt. Diese ermöglichen die systematische Untersuchung weiterer Einflussgrößen auf den Strahlschmelzprozess.

[1] Entwurf der VDI-Richtlinie 3405, Blatt B; internes Arbeitspapier ; 2010

(vorliegend durch Mitarbeit im Gremium)

[2] Meiners, Wilhelm: Direktes Selektives Laser Sintern einkomponentiger

metallischer Werkstoffe, RWTH Aachen, Dissertation, 1999

[3] Berggreen, Kaj Merten: Findung geeigneter Prozessparameter für das

Lasergenerieren von Funktionsbauteilen der Medizintechnik aus Titan-Werkstoffen unter besonderer Berücksichtigung der Qualitätssicherung, TU Hamburg-Harburg, Diplomarbeit, 2005

M.Sc. Yves Küsters

Siemens AG, CT T DE HW5

Universität Duisburg-Essen, Lehrstuhl für Fertigungstechnik

Siemensdamm 50

13629 Berlin

Email:

yves.kuesters.ext@siemens.com

WEB: www.siemens.com /

www.uni-due.de/fertigungstechnik

Co-Autoren:

Dipl.Ing. Martin Schäfer

Siemens AG, CT T DE HW5

Siemensdamm 50

13629 Berlin

Email:

martin.schaefer@siemens.com

WEB:

www.siemens.com

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen, Lehrstuhl für Fertigungstechnik

Lotharstr. 1

47057 Duisburg

Email:

gerd.witt@uni-due.de

WEB:

www.uni-due.de/fertigungstechnik