Validierung einer Qualifizierungsmethodik für neue Werkstoffe für laserbasierte Strahlschmelzverfahren

© 2011 Eberhard Abele; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-31106

Zusammenfassung

Im Bereich generativer Fertigung wird seit einigen Jahren versucht, das Spektrum der einsetzbaren Werkstoffe kontinuierlich zu erweitern. Voraussetzung hierfür ist es, geeignete Prozessparameter für neue Werkstoffe zu identifizieren. Am Institut für Produktions-management, Technologie und Werkzeugmaschinen der Technischen Universität Darmstadt ist eine Methode entwickelt worden, um neue Pulverwerkstoffe für das laserbasierte Strahlschmelzen zu qualifizieren. Hauptbestandteil dieser Qualifizierungsmethodik ist die Variation einzelner Prozessparameter und die Analyse der dadurch erreichten Bauteilqualität. Zur Validierung ist die Qualifizierungsmethodik auf zwei bekannte Werkstoffe angewendet worden. Die hierdurch erhaltenen Bauteileigenschaften sind mit den Herstellerangaben verglichen worden. Es kann festgehalten werden, dass durch Anwendung der Qualifizierungsmethodik valide Prozessparameter für neue Pulverwerkstoffe identifiziert werden können.

Abstract

In the field of additive manufacturing, many attempts have been made to continuously expand the range of available materials within the last years. For this purpose it is required to identify applicable process parameters for new materials. At the Institute for Production Management, Technology and Machine Tools at Technische Universität Darmstadt a method to qualify new powder materials for laser melting is developed. The main focus of this qualification method is the variation of single process parameters and an analysis of the hereby achieved surface quality. For validation purposes, the qualification method is applied to two commercially available materials. The parts’ properties using the obtained process parameters are compared to the parts’ properties using the materials’ default parameters. It can be shown that the developed qualification method provides valid process parameter sets for new powder materials.

Das Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen forscht im Rahmen des LOEWE-Zentrums AdRIA (Adaptronik-Research, Innovation, Application) auf dem Gebiet des funktionsintegrierten Leichtbaus. Unter diesem Aspekt bieten Strahlschmelzverfahren mehrere vorteilhafte Möglichkeiten, wie beispielsweise die Integration komplexer innerer Strukturen [1, 2] oder die Verwendung verschiedener Materialien im selben Fertigungsprozess [3]. Ebenso ist eine verhältnismäßig schnelle Realisierung von Bauteilen direkt aus 3D-CAD-Daten möglich [4]. Die beschränkte Anzahl der vom Maschinenhersteller zur Verfügung gestellten Werkstoffe erforderte die Entwicklung eines Verfahrens, mit dessen Hilfe pulverförmige Materialien herstellerunabhängig auf ihre Prozesstauglichkeit überprüft und die zur Verarbeitung zu verwendenden Prozessparameter ermittelt werden können.

Die vorliegende Arbeit bezieht sich auf das laserbasierte Strahlschmelzen, welches nach der VDI-Richtlinie 3404 auch als Selective Laser Melting (SLM) oder Direktes-Metall-Laser-Sintern bekannt ist [5].

Strahlschmelzen gehört zu den etablierten generativen Verfahren [6]. Kennzeichnend für alle generativen Fertigungsverfahren, so auch für das Strahlschmelzen, ist der schichtweise Aufbau von Bauteilen.

Prinzipbedingt können mit diesem Verfahren grundsätzlich alle thermoplastischen Werkstoffe verarbeitet werden. Derzeitige Untersuchungen beschäftigen sich unter Anderem mit der Qualifizierung von Polypropylen (PP) und Polyetheretherketon (PEEK) [7, 8]. Bei bereits qualifizierten Werkstoffen ist mittlerweile der Zusammenbau von beweglichen Teilen (Getrieben) sowie Funktionsintegration in die Bauteile (Integrierte Schaltungen und aufgedruckte Leiterplatten) realisiert worden [9]. Im Werkzeugbau wird das Verfahren dazu verwendet, Teilbereiche zu Entlüftungszwecken definiert poröser zu gestalten [10]. Ein besonderer Forschungsschwerpunkt ist derzeit im Bereich keramischer Werkstoffe erkennbar. Die dort übliche konventionelle Prozesskette (Formgebung - Grünlingsbearbeitung – Sintern - Endbearbeitung) kann durch den Einsatz von Strahlschmelzverfahren erheblich verkürzt werden [11]. Innerhalb der letzten 20 Jahre konnte die erreichbare Rohdichte der Keramikbauteile von ca. 30 % auf 98% gesteigert werden [2, 11]. Derartig hohe Rohdichten werden erreicht, indem der Werkstoff als Suspension aufgetragen wird; die Bauteilqualität ist in diesem Fall gleichwertig mit konventionell hergestellten Bauteilen [12]. Die bereits erwähnte Möglichkeit, Bauteile aus mehreren Werkstoffen herzustellen, kann entweder durch Pulvergemische oder abwechselnde Schichten erreicht werden; die damit erzielbaren Bauteileigenschaften sind allerdings derzeit noch nicht zufriedenstellend [13].

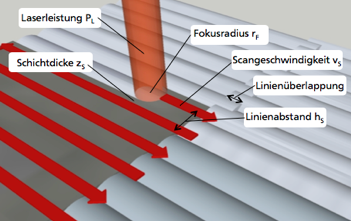

Die Verfahrensgrenzen werden durch auftretende Bauteilfehler bestimmt: Zu geringer Wärmeeintrag (durch zu geringe Laserleistung und/oder zu hohe Scangeschwindigkeit bei großen Linienabständen) führt zu unvollständigem Aufschmelzen des Pulvers, wodurch im Gefüge Delaminationen zu beobachten sind. Zu hohe Energiedichten begünstigen thermisch induzierte Rissbildung und ein teilweises Verdampfen des Werkstoffes [14]. Aufgrund der hohen Zahl an Prozessparametern und deren Abhängigkeit untereinander (vgl. Abbildung 1) besteht daher nur ein enges, werkstoffabhängiges Prozessfenster. Die Entwicklung von Simulationswerkzeugen, welche zur Optimierung von Belichtungsstrategien eingesetzt werden, stellt daher ein aktuelles Forschungsgebiet dar. Sowohl die Herstellkosten als auch die Ausschussrate sollen hierdurch um ca. 30 % gesenkt werden [15].

Abbildung 1: Modell der Bauebene mit Darstellung der Prozessparameter

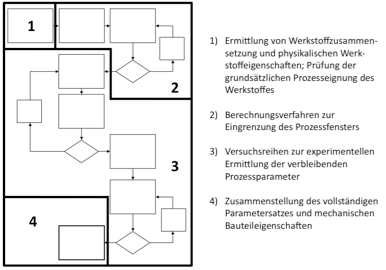

Am PTW ist eine Methode, bestehend aus Untersuchungen, Berechnungen und Versuchen, zur Qualifizierung neuer Werkstoffe für das Strahlschmelzen definiert worden, welche sich schematisch in vier Teilschritte gliedern lässt (Abbildung 2). Basierend auf den Ausführungen in [16] wurden zusätzlich Berechnungen und weiterführende Untersuchungen integriert. Für die Qualifizierung eines neuen Werkstoffes sind zunächst Bewertungskriterien erarbeitet worden, anhand derer die grundsätzliche Prozesseignung des Materials beurteilt werden kann (1). Den nächsten Schritt stellt die Anwendung eines Berechnungsverfahrens dar, welches das Prozessfenster für Laserleistung und Scangeschwindigkeit in Abhängigkeit der Werkstoffeigenschaften eingrenzt (2). Mit verschiedenen Parametersätzen innerhalb des Prozessfensters werden anschließend Probekörper hergestellt, um die weiteren Prozessparameter durch zielgerichtete Untersuchungen schrittweise zu optimieren (3). Die Probekörper werden auf dem DMLS-System EOSINT M270 hergestellt. Oberflächen- und Strukturuntersuchungen werden mit einem Streifenlichtinterferometer der Firma GFM durchgeführt. Hierbei wird einerseits die Oberflächenqualität und die Ausprägung einzelner Schmelzraupen untersucht, andererseits die Geometrieabweichung in Baurichtung und deren Lage quantifiziert. Nach Auswertung der ersten Versuche wird auf Grundlage der gewonnenen Daten und durch unterschiedliche Gewichtung der Eigenschaften der Probekörper eine vorläufige Auswahl getroffen, welche Parameterkombinationen für den weiteren Verlauf übernommen werden sollen. Mit allen zu diesem Zeitpunkt in Frage kommenden Parameterkombinationen können bereits strukturell feste Bauteile hergestellt werden, weswegen die endgültige Auswahl eines Parametersatzes durch die Ermittlung der mechanischen Bauteileigenschaften erfolgt. Die Messung der Probendichte erfolgt nach der Methode des Archimedes, während die mechanischen Kennwerte (Zugfestigkeit, 0,2 %-Dehngrenze, Bruchdehnung und E-Modul) auf einer einachsigen Zugprüfmaschine ermittelt werden. Nach Abschluss der Untersuchungen und Auswertung dieser steht ein vollständiger Prozessparametersatz für das verwendete Material zur Verfügung (4).

Abbildung 2: Schematische Darstellung der Vorgehensweise

Um die Güte der Vorgehensweise beurteilen zu können, werden die beschriebenen Berechnungen und Versuchsreihen mit den Werkstoffen 1.4542 und TiAl6V4 (EOS GmbH) durchgeführt, wobei die erhaltenen Parametersätze und die mechanischen Eigenschaften der damit hergestellten Bauteile mit den jeweiligen Herstellerangaben verglichen werden.

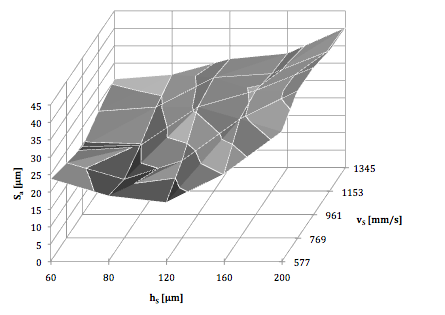

Nach der rechnerischen Eingrenzung des Prozessfensters wird die Scangeschwindigkeit zusammen mit dem Linienabstand variiert und die Oberflächenqualität der jeweiligen Probekörper untersucht. Die Abbildungen 3 und 4 zeigen die Abhängigkeit des arithmetischen Mittelrauwertes Sa der nicht nachbearbeiteten Probenoberfläche von Scangeschwindigkeit vS und Linienabstand hS. Bei 1.4542 (Abbildung 3) liegt dieser Wert bei verhältnismäßig geringen Energiedichten im Mittel bei 20-25 µm und zeigt sowohl mit zunehmendem Linienabstand als auch mit zunehmender Geschwindigkeit eine Zunahme um ca. 100 %. Die beste Oberflächenqualität wird bei Linienabständen zwischen 80 µm und 120 µm und Scangeschwindigkeiten bis 961 mm/s erzielt.

Abbildung 3: Arithmetischer Mittenrauwert Sa in Abhängigkeit von Linienabstand hS und Scangeschwindigkeit vS für 1.4542

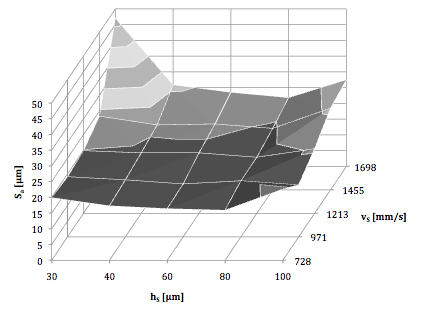

Bei TiAl6V4 ergeben sich, wie aus Abbildung 4 ersichtlich wird, bei allen Linienabständen und Scangeschwindigkeiten bis 1213 mm/s nahezu konstante Werte um 20 µm für die Oberflächenrauheit. Diese nimmt jedoch für höhere Scangeschwindigkeiten zu. Der Maximalwert ist bei der höchsten Geschwindigkeit und gleichzeitig geringstem Linienabstand zu verzeichnen.

Abbildung 4: Arithmetischer Mittenrauwert Sa in Abhängigkeit von Linienabstand hS und Scangeschwindigkeit vS für TiAl6V4

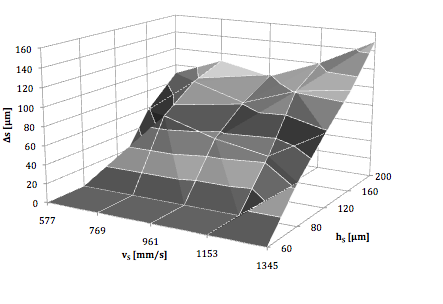

Die Quantifizierung des mittleren Zwischenraumes zwischen zwei parallelen Schmelzbahnen, deren Ergebnisse in den Abbildungen 5 und 6 dargestellt sind, zeigt eine Korrelation zu den Ergebnissen der Untersuchung der Oberflächenrauheit. Ebenso wie diese steigt der Bahnzwischenraum Δs bei 1.4542 mit größerem Linienabstand an, während bei den zwei geringsten Linienabständen (60 µm und 80 µm) eine Messbarkeit des Zwischenraums nicht gegeben ist (Abbildung 5).

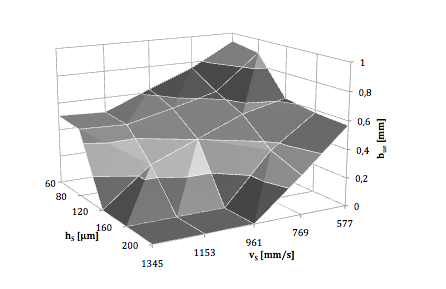

Im Falle des Werkstoffes TiAl6V4 zeigt sich ein steiler Anstieg des Bahnzwischenraumes bei hohen Scangeschwindigkeiten und gleichzeitig großen Linienabständen. Beim Großteil der untersuchten Parameterkombinationen ist jedoch kein ausgeprägter Zwischenraum erkennbar (Abbildung 6).

Ein vorhandener Bahnzwischenraum ist grundsätzlich als negativ zu beurteilen, da in diesem Fall innerhalb einer Schicht kein fester Werkstoffverbund erreicht wird. Der mittlere Bahnzwischenraum ist daher als das wichtigste Kriterium zur vorläufigen Parameterauswahl zu sehen.

Abbildung 5: Mittlerer Bahnzwischenraum Δs in Abhängigkeit von Linienabstand hs und Scangeschwindigkeit vS bei 1.4542

Abbildung 6: Mittlerer Bahnzwischenraum Δs in Abhängigkeit von Linienabstand hs und Scangeschwindigkeit vS bei TiAl6V4

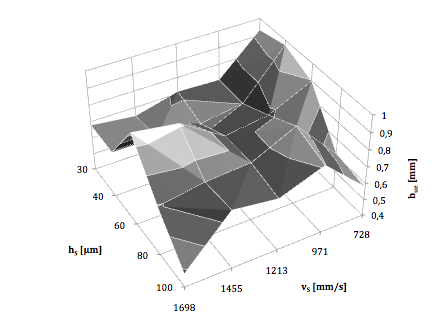

Den Abschluss der Oberflächenuntersuchungen stellt die Ermittlung der geometrischen Genauigkeit der Probekörper dar. Es konnte gezeigt werden, dass eine Abweichung von der Sollgeometrie in Baurichtung ausschließlich am Rand des Probekörpers auftritt. Aus diesem Grund wird bei jedem Probekörper die maximale Breite des überhöhten Randbereiches ermittelt. Aus den Abbildungen 7 und 8 wird ersichtlich, dass dieser Wert im Gegensatz zu den bisher untersuchten mit abnehmendem Linienabstand bzw. abnehmender Scangeschwindigkeit steigt. Bei beiden Werkstoffen ist der überhöhte Randbereich maximal ca. 0,9 mm breit; bei 1.4542 ist für die drei höchsten Scangeschwindigkeiten und Linienabständen von 160 µm bzw. 200 µm keine Randüberhöhung feststellbar.

Abbildung 7: Maximale Breite des überhöhten Randbereiches bue in Abhängigkeit von Linienabstand hs und Scangeschwindigkeit vS bei 1.4542

Abbildung 8: Maximale Breite des überhöhten Randbereiches bue in Abhängigkeit von Linienabstand hs und Scangeschwindigkeit vS bei TiAl6V4

In die Auswahl eines vorläufigen Parametersatzes (bestehend aus Scangeschwindigkeit vS und Linienabstand hS) auf Grundlage der bisherigen Untersuchungen fließen mehrere Überlegungen ein. Neben den o. g. Kriterien zur Beurteilung des Werkstoffverbundes werden auch die Auswirkungen jedes Parametersatzes auf die Wirtschaftlichkeit des Verfahrens berücksichtigt. Das bedeutet, dass bei nur geringen Abweichungen der Messergebnisse Parametersätze mit höheren Scangeschwindigkeiten bzw. Linienabständen zu bevorzugen sind, da hierdurch eine schnellere Aufbaurate ermöglicht wird. Die Randüberhöhung spielt aufgrund vorhandener Abhilfemaßnahmen (vgl. Abschnitt 5) nur eine untergeordnete Rolle.

Für die ausgewählten Parameterkombinationen werden wiederum Probekörper hergestellt, bei denen allein die Linienüberlappung (welche in den vorangegangen Versuchen nicht berücksichtigt wurde) variiert wird. Die Überlappungsbereiche auf den Probekörpern werden lichtmikroskopisch untersucht. Der Schwerpunkt der Untersuchung liegt hierbei auf Hohlräumen und Poren (welche bei zu geringer Überlappung auftreten) sowie Materialanhäufungen (bedingt durch wiederholtes Aufschmelzen durch zu große Überlappung). Bei der jeweils optimalen Linienüberlappung bildet sich eine nahtlose und glatte Fügestelle aus.

Tabelle 1 stellt die ausgewählten Parameter mit ihren im Folgenden verwendeten Bezeichnungen zusammen. Die Laserleistung PL beträgt bei allen Parametersätzen 195 W.

Tabelle 1: Ausgewählte Parameterkombinationen (mit Bezeichnungen)

|

Material |

vs [mm/s] |

hs [µm] |

LÜ [µm] |

PL [W] |

|

1.4542 (QP1) |

961 |

80 |

100 |

195 |

|

TiAl6V4 (QP1) |

971 |

100 |

70 |

195 |

|

TiAl6V4 (QP2) |

1213 |

100 |

70 |

195 |

|

QP: Qualifizierungsparameter |

||||

Mit diesen Parametern werden zur Dichtebestimmung Würfel mit einer Seitenlänge von 20 mm hergestellt. Tabelle 2 zeigt die Ergebnisse der Dichtemessungen, wobei die Bestimmung zusätzlich für die vom Hersteller angegebenen Prozessparameter (SP) als Vergleichsbasis durchgeführt wird. Die Angabe der relativen Dichte bezieht sich auf die Angabe im Werkstoffdatenblatt des Herstellers.

Tabelle 2: Ergebnisse der Dichtebestimmung für ausgewählte Parametersätze bei TiAl6V4 und 1.4542

|

Dichte [g/cm3] |

Relative Dichte [%] |

|||

|

TiAl6V4 |

SP |

4,423 ± 0,005 |

99,84 |

|

|

QP1 |

4,424 ± 0,005 |

99,86 |

||

|

QP2 |

4,425 ± 0,005 |

99,89 |

||

|

1.4542 |

SP |

7,90 ± 0,01 |

100,13 |

|

|

QP1 |

7,90 ± 0,01 |

100,13 |

||

|

QP: Qualifizierungsparameter / SP: Standard Parameter des Herstellers |

||||

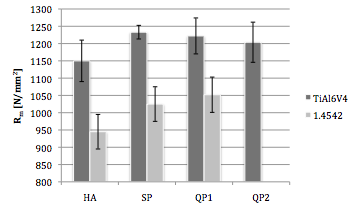

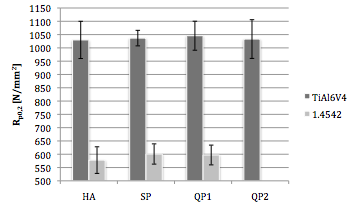

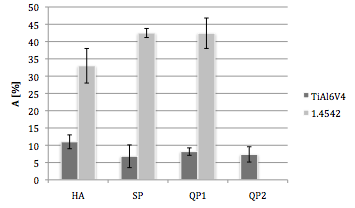

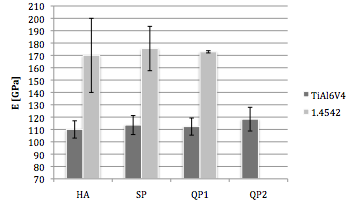

Die Zugproben nach DIN 50125 Form B werden als Zylinder (8x50 mm) gefertigt und auf die endgültige Probengeometrie (d0 = 4 mm; l0 = 20 mm) abgedreht. Für jeden Parametersatz werden jeweils 3 Proben liegend, stehend und unter 45° in Baurichtung in einem einzigen Baujob gefertigt, um Chargeneinflüsse zu minimieren. Ein Probensatz mit den vom Hersteller empfohlenen Parametern wird wiederum als Vergleichsbasis mitgebaut. In den Abbildungen 9 bis 12 sind die Mittelwerte der Messergebnisse aller Orientierungen mit ihrer Standardabweichung dargestellt. Zusätzlich ist in den Diagrammen die Herstellerangabe des jeweiligen Kennwertes aufgetragen.

Abbildung 9: Zugfestigkeit der Proben und Referenzwert laut Hersteller (HA)

Bei TiAl6V4 liegt die Zugfestigkeit aller Proben im Mittel über der Herstellerangabe (1150 N/mm2). Der Maximalwert von 1233 N/mm2 wird für den Parametersatz SP erreicht, QP1 (1222 N/mm2) und QP2 (1204 N/mm2) liegen leicht darunter, wobei bei QP1 vereinzelt Werte über 1250 N/mm2 gemessen wurden. Bei 1.4542 wird die Herstellerangabe (945 N/mm2) ebenfalls übertroffen; bei QP1 (1052 N/mm2) erreicht die Zugfestigkeit durchschnittlich einen höheren Wert als bei SP (1025 N/mm2).

Abbildung 10: 0,2 %-Dehngrenze der Proben und Referenzwert laut Hersteller (HA)

Qualitativ gleichwertige Ergebnisse zeigen sich auch bei der Untersuchung der 0,2%-Dehngrenze: Bei TiAl6V4 liegen HA (1030 N/mm2), SP (1037 N/mm2) und QP2 (1033 N/mm2) sehr nah beieinander, QP1 (1046 N/mm2) erreicht einen geringfügig höheren Wert. Für 1.4542 wird der höchste Wert bei SP (601 N/mm2) erreicht; QP1 (597 N/mm2) liegt noch oberhalb von HA (578 N/mm2).

Abbildung 11: Bruchdehnung der Proben und Referenzwert lauf Hersteller (HA)

Die Herstellerangabe für die Bruchdehnung ist bei TiAl6V4 mit 11 % größer als die Messwerte der übrigen Parameter. Die beiden Qualifizierungsparametersätze erreichen ähnliche Werte (8,17 % bei QP1, 7,35 % bei QP2), während bei SP eine Bruchdehnung von 6,82 % ermittelt worden ist. Im Gegensatz dazu sind bei 1.4542 die Bruchdehnungen bei SP (42,48 %) und QP1 (42,41 %) um ca. 30 % größer als die Herstellerangabe (33 %).

Die Messung des E-Moduls der Proben hat ergeben, dass die Herstellerangabe auch in diesem Fall unter den gemessenen Werten liegt. Bei TiAl6V4 liegt diese bei 110 GPa, während SP (113,5 GPa) und QP1 (112,3 GPa) leicht darüber liegen. Der Maximalwert liegt mit 118,3 GPa bei QP2. Bei 1.4542 liegt der E-Modul bei QP1 mit 173 GPa über der Herstellerangabe (170 GPa), wird jedoch von SP mit 176 GPa übertroffen.

Abbildung 12: E-Modul der Proben und Referenzwert laut Hersteller (HA)

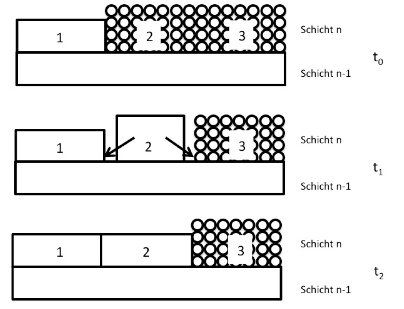

Die erarbeiteten Ergebnisse belegen, dass die Oberflächenrauheit der einzelnen Schichten sowohl mit steigender Scangeschwindigkeit als auch mit steigendem Linienabstand schnell abnimmt. Dass diese Abhängigkeit auch bei Erhöhung des Abstandes einzelner Schmelzbahnen auf der Schichtoberfläche auftritt, legt den Schluss nahe, dass die Oberflächenrauheit maßgeblich von der Güte der einzelnen Schmelzbahnen beeinflusst wird. Die Tatsache, dass sich dieser Abstand mit sinkender Energiedichte (diese ist definiert als PL/(vS*hS)) vergrößert, ließe sich wie folgt erklären: Die Qualität der Verbindung zweier paralleler Schmelzbahnen wird nicht nur durch die eingebrachte Wärme bestimmt, sondern auch durch die Zeitdauer des Energieeintrages. Je nach Viskosität der Schmelze und den geometrischen Verhältnissen in der Schmelzzone erstarrt das aufgeschmolzene Werkstoffvolumen bereits, bevor es sich an die danebenliegende Bahn angenähert hat. Die kritische Scangeschwindigkeit vkrit, ab der dieser Sachverhalt zu beobachten ist, sinkt mit steigendem Linienabstand. Abbildung 13 soll diesen Sachverhalt verdeutlichen. Dargestellt ist eine bereits aufgeschmolzene Schicht (Schicht n-1) und eine unvollständig geschmolzene Schicht (Schicht n) zu drei verschiedenen Zeitpunkten. Bahn 1 ist zum Zeitpunkt t0 bereits geschmolzen; unmittelbar vor dem Zeitpunkt t1 erfolgte das Aufschmelzen von Bahn 2, wodurch sich deren Volumen schwindungsbedingt verkleinerte. Die (jetzt flüssige) Bahn 2 fließt durch die Gravitationskraft seitlich ab, wodurch die Verbindung zu Bahn 1 hergestellt wird (t2). Derselbe Vorgang wiederholt sich anschließend für Bahn 3. Ist nun die Scangeschwindigkeit größer als die werkstoffabhängige kritische Geschwindigkeit, so erstarrt die Schmelze von Bahn 2 bereits zwischen den Zeitpunkten t1 und t2, wodurch eine vollständige Verbindung der Bahnen untereinander verhindert wird.

Abbildung 13: Vereinfachte Darstellung der zeitabhängigen Vorgänge in der Schmelzzone

Ein Vergleich der Oberflächenrauheiten und Bahnzwischenräume von 1.4542 und TiAl6V4 zeigt, dass in der Versuchsmatrix von TiAl6V4 diese kritische Geschwindigkeit nur in einem kleinen Bereich überschritten wird, was die Werkstoffabhängigkeit von vkrit bestätigt. Der außergewöhnlich hohe Wert bei TiAl6V4 (vS = 1698 mm/s; hS = 30 µm) ist als Prozessfehler zu bewerten, bedingt durch nicht entfernbare Schweißperlen auf der Oberfläche des entsprechenden Prüfkörpers.

Die Überhöhung des Randbereiches wird verursacht durch ungehinderte plastische Verformungen durch den Abbau thermischer Spannungen infolge zu hoher Temperatur. Dies erklärt, warum dieser Effekt bei höheren Energiedichten am größten ist (vgl. Abbildungen 7 und 8). Einschränkend ist allerdings zu sagen, dass derartigen Formabweichungen durch gezielt auszulegende Scanstrategien (Ausprägung der Verfahrbewegung des Lasers auf der Schichtoberfläche) entgegengewirkt werden kann: durch ein Aufschmelzen der Schichtkontur vor der Füllung wird erreicht, dass die Verformung durch Spannungsabbau behindert wird, da der Schichtrand durch die Konturbelichtung bereits eine stabile Struktur aufweist.

Die Abweichung der gemessenen Festigkeitswerte von der Herstellerangabe lässt sich darauf zurückführen, dass es sich bei letzteren um Mindestwerte handelt. Um etwaige Schwankungen zu berücksichtigen, sind diese Werte geringer als die im Mittel erzielbaren. Bei TiAl6V4 geben die Festigkeitswerte für QP1 und QP2 Anlass zu weiteren Untersuchungen. Die in diesen Fällen gewählte Linienüberlappung verhindert das Auftreten von Hohlräumen innerhalb einer Schicht, welche bei Belastung als innere Kerben wirken. Hierdurch lassen sich die Spitzenwerte der Zugfestigkeit bei diesen Parametersätzen erklären. Dass die Festigkeitswerte jedoch gleichzeitig im Mittel unterhalb den mit SP gemessenen Werten liegen, legt den Schluss nahe, dass die um ca. 15 % höhere Laserleitung einen insgesamt negativen Einfluss auf die Zugfestigkeit hat.

Der Abfall der Zugfestigkeit von QP1 zu QP2 lässt sich durch den größeren Bahnzwischenraum erklären (vgl. Abbildungen 5 und 6): die etwas schlechtere Verbindung innerhalb einer Schicht führt hier zu einem Absinken der Zugfestigkeit, allerdings erreicht der E-Modul einen höheren Wert. Da die mechanischen Kennwerte unter Verwendung von QP2 ähnliche Werte erreichen wie bei QP1, ist bei ersterem jedoch die Baurate, also das pro Sekunde erzeugbare Bauteilvolumen, um ca. 25 % höher. Unter Berücksichtigung wirtschaftlicher Aspekte ist daher der Parametersatz QP2 als besser geeignet einzustufen.

Im Falle von 1.4542 werden durch den im Falle von QP um 20 µm kleineren Linienabstand bereits erstarrte Bahnen partiell erneut aufgeschmolzen, wodurch eine bessere Verbindung der Bahnen untereinander und durch die höhere Temperatur im Bauteil auch eine bessere Verbindung benachbarter Schichten erreicht wird. Dadurch steigt die Zugfestigkeit, während 0,2 %-Dehngrenze und Bruchdehnung nahezu unverändert bleiben.

Ein Vergleich der während der Qualifizierung ermittelten Parameter mit den Herstellerangaben zeigt eine gute Annäherung, wenn auch geringe Abweichungen vorhanden sind. Aufgrund der hohen Zahl an möglichen Kombinationen der einzelnen Parameter ist dies jedoch kein großer Nachteil. Eine Verbesserung der Annäherung kann in diesem Fall durch eine feinere Abstufung der Parametervariation in den Versuchsreihen erreicht werden. Ebenso ist eine gleichzeitige Einschränkung des Variationsbereiches anhand von Vorversuchen denkbar, um den Zeitaufwand für die Qualifizierung trotz feinerer Abstufung gering zu halten.

Durch die in den vorangehenden Ausführungen entwickelte Vorgehensweise ist es möglich, neue Pulverwerkstoffe durch Berechnungen und Versuchsreihen für das Strahlschmelzen zu qualifizieren. Die im Verlauf der Validierung gewonnen Erkenntnisse über die Auswirkungen einer Parametervariation bei bereits qualifizierten Werkstoffen können darüber hinaus genutzt werden, um weiterführende Untersuchungen zur Steigerung der Wirtschaftlichkeit des Verfahrens sowie der Festigkeit der hergestellten Bauteile durchzuführen.

[1] Aumund-Kopp, C., Petzoldt, F.: Laser Sintering of parts with complex internal structures, in: Advances in Powder Metallurgy & Particulate Materials – 2008, Proceedings of the 2008 World Congress on Powder Metallurgy & Particulate Materials, June 8-12, Washington, D.C.

[2] Exner, H., Refenfuß, P., Ebert, R., Hartwig, L., Streek, A., Klötzer, S., Horn, M: Lasermikrosintern von keramischen Materialien, in: RTejournal - Forum für Rapid Technologie, 3. Ausgabe, 3(2006), Mai 2006.

[3] Küsters, Y., Schäfer, M., Müller, A.: Pulverbettbasiertes Strahlschmelzen – neue Forschungserkenntnisse, in: RTejournal - Forum für Rapid Technologie, 6. Ausgabe, 6(2009), November 2009.

[4] Gebhardt, A.: Generative Fertigungsverfahren, Carl Hanser Verlag, München 2008.

[5] VDI-Richtlinie 3404, 2009: Generative Fertigungsverfahren, Rapid-Technologien (Rapid Prototyping): Grundlagen, Begriffe, Qualitätskenngrößen, Liefervereinbarungen.

[6] Gahler, A., Heinrich, J.-G., Kawanowa, H., Schwertfeger, F., Günster, J.: Three-Dimensional Laser Surface Sintering of SiO2 Green Bodies, in: Int. J. Appl. Ceram. Technol. 3 [4] 2006, S. 331-335.

[7] Grebe, M., Monsheimer, S.: PEEK für das Rapid Manufacturing von thermisch hochbeanspruchten Teilen – neue Anwendungsfelder für den Automobilbau und die Luftfahrt, Firmenschrift Evonik Degussa GmbH, Marl 2007.

[8] Rietzel, D., Kühnlein, F., Drummer, D.: Selektives Lasersintern von teilkristallinen Thermoplasten, in: RTejournal - Forum für Rapid Technologie, 6. Ausgabe, 6(2009), November 2009.

[9] Ansorge, F., Badstübner, K., Reichl, H.: Novel Rapid Prototyping Processes – Building Movable Parts, in: Instituto Politécnico de Leiria -IPL-, Escola Superior de Tecnologia e Gestao: 3rd International Conference on Virtual and Rapid Manufacturing: Advanced Research in Virtual and Rapid Prototyping 2007. Proceedings: Held in Leiria, Portugal in September 2007.

[10] Siemann, E.: Selektives Lasersintern von porösen Entlüftungsstrukturen am Beispiel des Formenbaus, IMW-Institutsmitteilung Nr. 32, Institut für Maschinenwesen der TU Clausthal, 2007.

[11] Ader, Ch.: Untersuchungen zum Lasersintern keramischer Suspensionen, Dissertation RWTH Aachen 2006.

[12] Günster, J., Engler, S., Heinrich, J-G.: Forming of Complex Shaped Ceramic Products via Layer-wise Slurry Deposition (LSD), in: Bulletin of ECerS, o.O. 2003 S. 25-28

[13] Trenke, D., Müller, N., Rolshofen, W.: Selective Laser Sintering of metal and ceramic compound structures, in: Intelligent Production Machines and Systems, 2006, S. 198-203.

[14] Tian, X. et al.: Process parameters analysis of direct laser sintering and post treatment of porcelain components using Taguchi’s method, in: Journal of the European Ceramic Society 29 (2009), S. 1903-1915.

[15] Abele, E., Reinhart, G.: Zukunft der Produktion – Herausforderungen, Forschungsfelder, Chancen, Carl Hanser Verlag, München 2011.

[16] Sehrt, J. T.: Anforderungen an die Qualifizierung neuer Werkstoffe für das Strahlschmelzen, in: iwb Seminarbericht (2010) 97: Rapid Manufacturing, Herbert Utz Verlag, München 2010.

Prof. Dr.-Ing. Eberhard Abele

Technische Universität Darmstadt

Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW)

Petersenstraße 30

64287 Darmstadt

Tel.: +49 6151 16-2156

E-Mail:

abele@ptw.tu-darmstadt.de

WEB:

www.ptw.tu-darmstadt.de

Dipl.-Ing. Jakob Fischer

Technische Universität Darmstadt

Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW)

Petersenstraße 30

64287 Darmstadt

Tel.: +49 6151 16-6616

E-Mail:

fischer@ptw.tu-darmstadt.de

WEB:

www.ptw.tu-darmstadt.de

Dipl.-Wirtsch.-Ing. Hanns Alexander Stoffregen

Technische Universität Darmstadt

Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW)

Petersenstraße 30

64287 Darmstadt

Tel.: +49 6151 16-6616

E-Mail:

stoffregen@ptw.tu-darmstadt.de

WEB:

www.ptw.tu-darmstadt.de

Florian Eibl, B.Sc.

Technische Universität Darmstadt

Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW)

Petersenstraße 30

64287 Darmstadt

Tel.: +49 176 32472650

E-Mail:

flo.eibl@t-online.de

WEB:

www.ptw.tu-darmstadt.de