Modellgestützte und hierarchische Prozesskettenbetrachtung für die additive Fertigung

© 2011 Harald Krauss; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-31391

Zusammenfassung

Additive Fertigungsverfahren eignen sich für die wirtschaftliche Herstellung von Bauteilen im Bereich kleiner bis mittlerer Stückzahlen, da keine Formen oder Spezialwerkzeuge notwendig sind. Die erzielbaren Eigenschaften sind oftmals bereits ausreichend, um einen Einsatz auch in Serienanwendungen zu ermöglichen. Verbunden mit den Vorteilen der Technologie bezüglich einer hohen Flexibilität, sowohl während der Konstruktion als auch der Fertigung, können sich durch eine konsequente Nutzung finanzielle Einsparmöglichkeiten entlang des gesamten Produktlebenszyklus ergeben.

Bezüglich der Wirtschaftlichkeit der Verfahren herrscht oftmals noch Unklarheit, da geeignete Methoden fehlen, um diese zu bewerten. Bestehende Methoden und Werkzeuge zur Bewertung der Wirtschaftlichkeit konventioneller Fertigungsverfahren sind dabei für die additive Fertigung nicht direkt nutzbar. In dem Artikel wird eine Methode zur modellgestützten Abbildung einer gesamten additiven Fertigungskette vorgestellt, welche auch die Wechselwirkungen zwischen den einzelnen Prozesskettengliedern berücksichtigen soll. Eine konkrete Aussage bezüglich der Wirtschaftlichkeit der additiven Fertigung soll somit ermöglicht werden.

Abstract

Additive Layer Manufacturing (ALM) is a suitable method to rapidly manufacture parts in a small and medium lot size. The attainable properties (mechanical, geometrical) enable the usage of such parts in series applications. The high flexibility in the engineering and the manufacturing process can be adopted to reduce the costs in the whole product life cycle.

However, the economical efficiency of ALM is not as simple to judge since there is a lack of clarity regarding the appropriate methods to evaluate a whole process chain. The accepted methods and tools for the appraisal of the economic efficiency in conventional manufacturing processes are not directly transferable to ALM.

In this paper a new method is presented, which provides a model-based mapping of a complete process chain for ALM. The interactions between single elements of the process chain are taken into account. Thus, a prediction of the economical efficiency for building processes shall be enabled.

Additive Fertigungsverfahren verfügen über das Potenzial, konventionelle Produktionsverfahren, wie beispielsweise Gießen oder Fräsen, zukünftig zu substituieren. Aktuell nutzen Anwender die Verfahren vorwiegend zur schnellen Herstellung von funktionsfähigen Muster-, Vorserien- und Serienbauteilen. Dabei liegt der Fokus der Anwender überwiegend auf der Möglichkeit der schnellen Verfügbarkeit von einsatzfähigen Bauteilen. Wirtschaftliche Faktoren sind hierbei eher zweitrangig. Soll jedoch eine weitere Verbreitung der Technologie erreicht werden, so gewinnen auch wirtschaftliche Aspekte stark an Bedeutung.

Während bei etablierten Fertigungsverfahren Methoden und Werkzeuge existieren, die Wirtschaftlichkeit von Prozessketten zu bestimmen, sind diese für die additive Fertigung nur eingeschränkt verfügbar und nutzbar. Insbesondere durch die starken Wechselwirkungen zwischen den Phasen Bauvorbereitung, Prozess und nachgelagerte mechanische Bearbeitung ist eine verallgemeinerte Kalkulation, basierend auf den Prozesskostensätzen, nicht praktikabel.

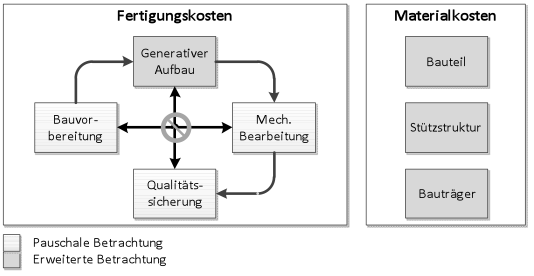

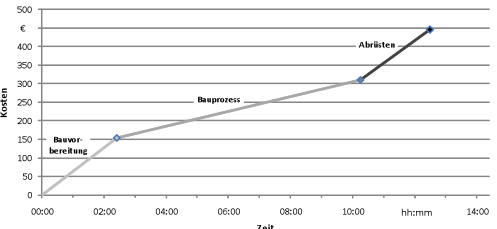

Gängige Methoden zur Bestimmung von Bauteilkosten im additiven Fertigungsbereich verwenden lediglich einige wenige Kenngrößen. Ein Beispiel hierfür ist die Kostenberechnung auf Basis des Gesamtvolumens von Bauteilen inklusive Stützstrukturen, der Materialdichte und dem Materialpreis. Eine detaillierte Betrachtung erfordert neben den reinen Material- und Geometriedaten jedoch auch Kenntnisse über die Prozesszeiten der unterschiedlichen Schritte in der gesamten Fertigungskette. Die Dauer des eigentlichen additiven Aufbauprozesses wird derzeit durch Algorithmen in der Anlagen- oder der Bauvorbereitungssoftware ermittelt, deren detaillierter Aufbau dem Bediener jedoch verborgen bleibt. Durch Multiplikation der Gesamtprozessdauer mit dem Maschinenstundensatz können die Prozesskosten grob abgeschätzt werden. Weitere Phasen der Prozesskette wie Bauvorbereitung, mechanische Bearbeitung oder Qualitätssicherung werden jedoch nur pauschal berücksichtigt und potentielle Wechselwirkungen dieser Phasen nur unzureichend betrachtet (vgl. Abbildung 1).

Abbildung 1: Derzeitige Kostenbetrachtung für Fertigung und Material

In Hopkinson & Dicknes (2003) wird ein Ansatz beschrieben, wonach die Herstellkosten der additiven Fertigungsverfahren auf den Stückkosten beruhen, die in Maschinenkosten, Arbeitskosten und Materialkosten aufgeteilt werden. Die Betrachtung beschränkt sich dabei auf ein einzelnes Kleinbauteil (Länge 35 mm) und ein mittelgroßes Bauteil (Länge 210 mm) jeweils mit komplexer Geometrie. Gemeinkosten und zusätzliche Kosten für nachfolgende Prozessschritte gehen in diesen Ansatz nicht mit ein. Die Materialkosten für den betrachteten Fertigungsprozess (Lasersintern) dominieren in diesen Fällen die Gesamtkosten und richten sich im Wesentlichen nach der Masse der hergestellten Bauteile und des Restpulvers, welches nur teilweise wiederverwendet werden kann.

Ruffo et al. (2006) betrachten das Lasersintern von Kunststoffbauteilen als einen Parallelprozess zur gleichzeitigen Herstellung unterschiedlicher Teile und detailliert obiges Kostenmodell. Sie kommen zu dem Schluss, dass durch den steigenden Automatisierungsgrad die Gemeinkosten einen wesentlichen Beitrag liefern. Das zu Grunde liegende Kostenmodell beinhaltet eine Abschätzung der Prozesszeit und unterscheidet zwischen direkten und indirekten Kosten für einen Bauauftrag. Direkte Kosten werden unter anderem erheblich durch den Bauraumfüllgrad und den Materialverlust beeinflusst, indirekte Kosten dagegen setzen sich aus Produktionsgemeinkosten, Verwaltungskosten, Arbeitskosten und Maschinenkosten zusammen. Die Stückkosten fallen damit tendenziell für steigende Produktionsmengen ab, jedoch entstehen durch die Aufteilung der Bauteile auf mehrere Bauaufträge Kostensprünge. Sobald der maximale Füllgrad des Bauraumes erreicht ist, muss in diesem Fall ein neuer Fertigungslauf gestartet werden. Für sehr große Produktionsmengen wird dieser Effekt aber zunehmend unbedeutend.

In Atzeni et al. (2010) wird für die Kostenberechnung auch die fertigungsgerechte Umgestaltung von existierenden Bauteilen betrachtet. Durch Nutzung von geometrischen Freiheiten beim schichtweisen Aufbau können beispielsweise Montagekosten eingespart werden und damit die Stückkosten für additiv hergestellte Teile reduziert werden. Die Kostentreiber für die additive Fertigung bleiben aber Bauraumgröße, Aufbaurate, Materialkosten und Investitionskosten für die Anlagen (Wohlers 2010).

Insgesamt existiert bisher keine geeignete Möglichkeit zur Berechnung der Herstellkosten additiv gefertigter Bauteile, die die gesamte Prozesskette vom Ausgangswerkstoff bis zum bearbeiteten Fertigteil abbilden kann und gleichzeitig eine partielle, schrittweise Detaillierung einzelner Prozesse erlaubt. Zudem berücksichtigen sowohl klassische als auch für additive Verfahren ausgelegte Methoden der Kostenberechnung die Abhängigkeiten und Wechselwirkungen von Produktionsparametern nur in geringem Maße. Wesentliche Einflüsse auf die Bauteilkosten wie die Auslegung der Supportstrukturen, die Orientierung des Bauteils im Bauraum, die Schichtdicke sowie der Aufwand zur mechanischen Bearbeitung können aktuell nicht detailliert abgebildet werden.

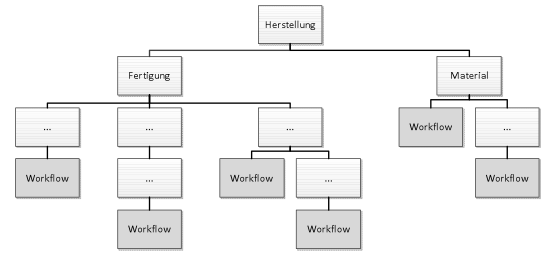

Im Folgenden wird eine modellgestützte Prozesskettenbetrachtung für die additive Fertigung vorgestellt, deren ganzheitlicher Ansatz eine Berechnung der Prozesskosten und -zeiten auf unterschiedlichen Detaillierungsstufen über die gesamte Prozesskette hinweg erlaubt (vgl. Abbildung 2). Dies bedeutet, dass zusätzlich zum eigentlichen additiven Aufbau z. B. auch die Datenvorbereitung, das Pulverrecycling sowie die nachgelagerte mechanische Bearbeitung berücksichtigt werden.

Abbildung 2: Hierarchischer Aufbau der modellgestützten Prozesskettenbetrachtung

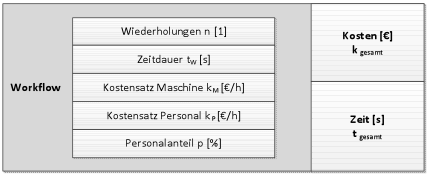

Der hierarchische Aufbau ermöglicht eine beliebige Detaillierung einzelner Elemente (z. B. Herstellschritte oder Materialkostenanteile) und gleichzeitig eine globale Betrachtung. Die Kosten- und Zeitanteile einzelner Schritte bei der additiven Herstellung werden in diesem Aufbau durch die Elemente wiedergegeben. Je nach Erfordernis können diese Elemente durch Hinzufügen weiterer Hierarchieebenen aufgeteilt und detailliert werden. Auf der hierarchisch tiefsten Ebene eines beliebigen Elementes befinden sich in dieser Betrachtung die sogenannten Workflow-Elemente (vgl. Abbildung 3). Mit Hilfe dieser findet letztlich die Bestimmung von Kosten und Zeit für das jeweils betrachtete Element statt. Die Kosten- und Zeitblöcke für übergeordnete Elemente ergeben sich anschließend durch Summation über alle Elemente der jeweils tiefer liegenden Hierarchieebene.

Die Bestimmung der Kosten und der Zeitdauer eines Workflow-Elements erfolgt durch Angabe und/oder Berechnung mehrerer Größen in dem jeweiligen Workflow. Zu diesen gehört u. a. die Anzahl an Wiederholungen, mit denen ein Element ausgeführt wird. Beispielsweise kann dies durch die Anzahl der Schichten in einem additiven Fertigungsprozess oder die Anzahl gleicher Bauteile in einem Bauraum gegeben sein. Weiterhin wird in einem Workflow die Zeitdauer ermittelt, die eine einzige Ausführung bzw. Wiederholung des Elements in Anspruch nimmt, sowie der Stundensatz für die Maschine und das Personal angegeben bzw. abgeleitet. Ein sog. Personalanteil berücksichtigt die Tatsache, dass für einzelne Fertigungsschritte oder Prozesselemente das Personal nicht oder nur teilweise erforderlich ist.

Der Gesamtaufwand bzw. die Gesamtzeit eines Workflow-Elements ergibt sich damit zu:

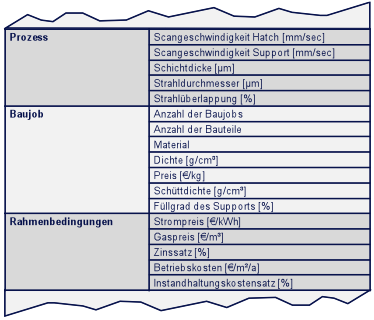

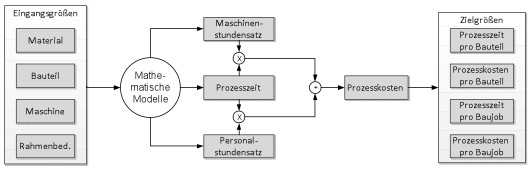

In dieses Modell gehen eine Vielzahl an Eingangsgrößen ei ein, aus denen auf Basis mathematischer Modelle die Prozesszeit eines Workflows bestimmt wird. Diese Eingangsgrößen unterteilen sich in Parameter, die das Bauteil beschreiben, technische und wirtschaftliche Maschinendaten wie herstellerabhängige Prozessparameter, Materialdaten und Materialpreise sowie unternehmensspezifische Rahmenbedingungen wie z. B. Kosten für Strom und Prozessgase (vgl. Abbildung 4).

Abbildung 4: Eingangsparameter für die Kosten-/Zeitberechnung in der additiven Fertigung (Auszug)

So kann beispielsweise die Dauer der spanenden Bearbeitung eines additiv gefertigten Bauteils aus dem notwendigen Spanvolumen und einer material- und technologiespezifischen Zerspanleistung berechnet werden. Neben solchen linearen Zusammenhängen finden in einer additiven Prozesskette auch komplexere mathematische Funktionen Anwendung. Die Berechnungsmethodik erlaubt darüber hinaus die Darstellung beliebiger funktionaler Zusammenhänge zwischen den Eingangsgrößen und der resultierenden Prozesszeit in Form von einsehbaren und anpassbaren Modellen.

Die Berechnung der Kosten für ein Element basiert auf dem Prozesskostensatz (Westkämper & Warnecke 2010) bzw. Maschinenstundensatz (Lutzmann 2011). Mit den Informationen über die verwendete Anlage, wie z. B. den Investitionskosten und der Abschreibungszeit sowie den unternehmensspezifischen Rahmenbedingungen, kann der Maschinenstundensatz ermittelt werden. Die Summe von Maschinenkosten und Personalkosten führt schließlich zu den Prozesskosten des gesamten Elements (vgl. Abbildung 5).

Abbildung 5: Modellbildung zur zeitlichen und monetären Bewertung

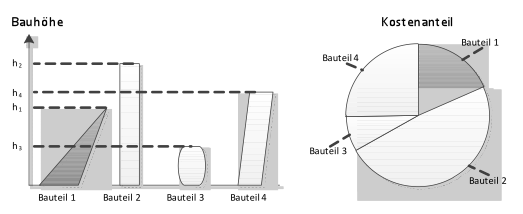

Im Bereich der additiven Fertigung werden vielfach unterschiedliche Bauteile in Bezug auf Größe und Form in einem Bauprozess parallel hergestellt. Um die Kosten und Zeitanteile, die auf ein bestimmtes Bauteil entfallen, genau bestimmen zu können, werden im Rahmen dieser Methodik Wiederholungsschritte und Bauteilanteile für die Prozesselemente berücksichtigt. Abhängig von der jeweiligen Bauteilhöhe im additiven Prozess werden Gemeinkosten wie beispielsweise Beschichtungskosten, die für alle Bauteile gelten, auf das jeweilige Bauteil anteilig umgeschlagen. Damit können die Kosten einzelner Elemente oder des gesamten Baujobs exakt auf die einzelnen Bauteile aufgeteilt werden (vgl. Abbildung 6).

Abbildung 6: Beispiel für eine höhenabhängige Kostenaufteilung

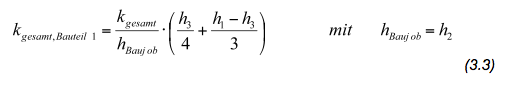

Für die Konfiguration aus Abbildung 6 ergeben sich damit z. B. folgende anteilige Kosten für Bauteil 1:

Materialkosten für einzelne Bauteile werden bei dieser hierarchischen Betrachtung ebenso wie Fertigungsschritte in Form von Elementen berücksichtigt. Die Elementzeiten sind für diesen Fall nicht von Bedeutung, die Kosten dagegen werden mit Hilfe mathematischer Modelle berechnet und anschließend, analog zu allen anderen Elementen in diesem Modell, hierarchisch aufsummiert.

Die vorgestellte Methodik erlaubt durch die hierarchische Betrachtungsweise eine zeitliche und monetäre Prozesskettenbewertung, die bedarfsgerecht so grob wie möglich dargestellt werden kann, um den Aufwand gering zu halten. Gleichzeitig ermöglicht sie aber eine feine Detaillierung, um Kostentreiber zu identifizieren und zu untersuchen. Die Methodik wurde für den Bereich der additiven Fertigung entwickelt, lässt sich aber auf andere Prozesse übertragen.

Zur Unterstützung der Analyse der Kostenstruktur werden die Zuwächse der Zielgrößen in der umgesetzten Softwareanwendung in Anlehnung an Wunderlich (2002) als Prozesskettengraph visualisiert (vgl. Abbildung 7). Hierdurch wird es möglich, die Kosten- und Zeitanteile einzelner Prozessschritte im Verhältnis zu den Gesamtkosten und der Gesamtzeit zu untersuchen und damit Kostentreiber innerhalb einer Hierarchieebene oder in der gesamten Prozesskette zu identifizieren.

Abbildung 7: Prozesskettengraph - kumulierte Zeit und Kosten

Die beschriebene Methodik wurde in einer Software abgebildet, welche eine einfache Bewertung von Fertigungsvarianten ermöglicht. Die Anwendung der Methodik wird nachfolgend durch zwei Beispiele verdeutlicht.

Für die Betrachtungen werden jeweils konstante Ausgangsbedingungen und Prozessketten angenommen, die Varianten werden durch die Einführung bestimmter Verbesserungsmaßnahmen gebildet. Folgende Punkte sind dabei von Bedeutung:

-

Bauteil: Durch die Wahl der Bauteile im Baujob und deren Ausrichtung im Bauraum ergeben sich unterschiedliche zu verfestigende Volumina für Bauteile und Support sowie eine unterschiedliche Anzahl an zu verfestigenden Schichten.

-

Material: Verwendet wird beispielhaft der Werkstoff Inconel 718. Daraus ergeben sich definierte Randbedingungen bezüglich Belichtungsparameter, Schichtdicke und Materialkosten.

-

Maschine: Mit der Wahl der eingesetzten Maschine (hier eine „Concept Laser M1 cusing“) werden unter Berücksichtigung der einzelnen Betriebszustände der maschinenspezifische Prozessablauf abgebildet, wirtschaftliche Daten zur Ermittlung des Maschinenstundensatzes festgelegt sowie technische Daten zur Ermittlung der Prozesszeiten hinterlegt.

-

Rahmenbedingungen: Die Rahmenbedingungen werden durch das wirtschaftliche Umfeld des Unternehmens bestimmt (beispielsweise Kosten für Betriebsstoffe, Flächennutzung und Instandhaltung).

-

Prozesskette: Es wird die gesamte Fertigungsprozesskette einschließlich Bauvorbereitung, additiver Fertigung sowie mechanischer Bearbeitung abgebildet.

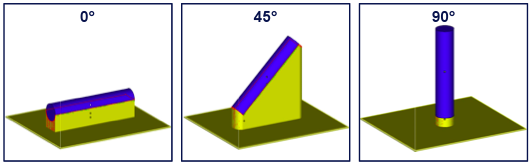

Im ersten Anwendungsbeispiel sollen unterschiedliche Orientierungen eines Zylinders auf ihre Wirtschaftlichkeit sowie die benötigten Gesamtprozesszeiten hin untersucht werden (vgl. Abbildung 8). In der dem additiven Aufbau nachfolgenden mechanischen Bearbeitung wird das Bauteil von der Bauplattform abgetrennt, der Support entfernt sowie die stufige Oberfläche sandgestrahlt, um eine definierte Rauigkeit zu erreichen.

Abbildung 8: Demonstratorbauteil mit unterschiedlichen Orientierungen

Da all diese Schritte sowie die Menge des aufzubereitenden Pulvers von der Orientierung des Bauteils abhängig sind, wurden hier entsprechende Prozessmodelle hinterlegt. Dabei ist das Abtrennen durch Drahterodieren realisiert, wofür ein Berechnungsmodell eingesetzt wird, das sich auf die zu durchtrennende Fläche bezieht. Der Support wird mittels Schleifbearbeitung entfernt, was in einem volumenbasierten Modell abgebildet ist. Der Sandstrahlprozess zur nachfolgenden Oberflächenbehandlung ist durch die Größen Bauteiloberfläche sowie zu erzielender Rauheitsunterschied charakterisiert. Der funktionale Zusammenhang zwischen den eigentlichen Bauparametern und der resultierenden Oberflächenrauheit wurde dabei u.a. Rehme (2005) entnommen.

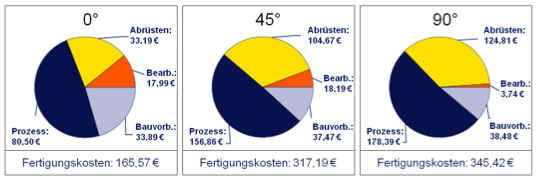

Im Rahmen dieser Betrachtung ergibt sich, dass eine waagerechte Orientierung aus Zeit- und Kostenaspekten zu bevorzugen ist. Die jeweils für die unterschiedlichen Varianten entstandenen Kostenanteile der additiven Fertigung sind aus Abbildung 9 ersichtlich. Es ist zu erkennen, dass das Abrüsten (inkl. Pulverrecycling) je nach Orientierung einen sehr großen Anteil an den Gesamtfertigungskosten einnimmt. Dies ist vor allem durch die unterschiedlichen Mengen an aufzubereitendem Restpulver zu erklären. Die weiteren Bearbeitungsschritte, beispielsweise Supportabtrennen und Sandstrahlen, spielten in diesem Szenario auf Grund der geringen Produktionsmenge und einfachen Bauteilgeometrie eine untergeordnete Rolle.

Abbildung 9: Kostenverteilung für die additive Herstellung der Probegeometrien

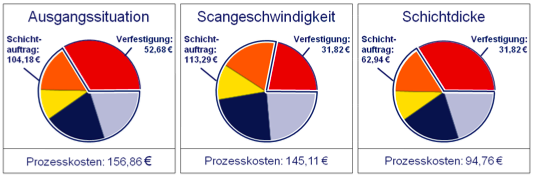

Ein weiterer Anwendungsfall für die vorgestellte Methodik ist die Abschätzung des Potenzials von Verbesserungsansätzen. So kann beispielsweise die Rentabilität der Verwendung eines Lasers mit höherer Leistung untersucht werden. Auf Basis dieser Maßnahme werden höhere Investitionskosten für die Anlagen sowie eine höhere Leistungsaufnahme angenommen, was den Maschinenstundensatz deutlich beeinflusst. Im Gegenzug ermöglicht die doppelte Laserleistung bei konstantem Volumenenergieeintrag nach Meiners (1999) wahlweise die Verdoppelung der Scangeschwindigkeit oder der Schichtdicke. Die Auswirkungen dieser beiden Ansätze auf das Anwendungsbeispiel 1 (vgl. Abbildung 8) bei einer Orientierung von 45° sind in Abbildung 10 ersichtlich.

Abbildung 10: Auswirkungen der unterschiedlichen Verbesserungsmaßnahmen auf die Kosten des additiven Bauprozesses

Es ist zu erkennen, dass durch die Erhöhung der Schichtdicke eine deutlich größere Reduzierung der Gesamtkosten erzielbar ist. Dies ist darin begründet, dass im vorliegenden Fall einer nur geringen Bauraumnutzung die Kosten für den Schichtauftrag (Rakel verfahren, Pulver bereitstellen, Bauplattform absenken und Totzeiten pro Schicht) einen sehr hohen Anteil an den Gesamtkosten haben. Bei einer Erhöhung der Scangeschwindigkeit verringern sich zwar die Kosten für die Schichtverfestigung, dieser Effekt wird durch den erhöhten Maschinenstundensatz jedoch weitgehend kompensiert.

Im Fall der höheren Schichtdicken wird für die Verfestigung des Pulvers derselbe Kostenvorteil erzielt, da nur halb so viele Schichten zu belichten sind. Zusätzlich fallen durch die erhöhte Schichtdicke geringere Kosten für den Schichtauftrag an, was weitaus stärkere Auswirkungen auf die Gesamtkosten hat.

In dieser Betrachtung sind keine Auswirkungen auf die mechanische Bearbeitung des Bauteils enthalten. Diese könnten jedoch analog zum ersten Anwendungsbeispiel ebenfalls mit in die Untersuchungen einbezogen werden.

Die Analyse kann für unterschiedliche Bauteile oder Baujobs mit variierenden Prozessketten durchgeführt werden, um die wirtschaftlichste Variante zu bestimmen. Ebenso kann bei bekanntem Teilespektrum und bekannten Stückzahlen die Amortisationszeit einer derartigen Optimierungsmaßnahme abgeschätzt und dadurch eine Entscheidung für oder gegen eine entsprechende Investition getroffen werden.

Mit dem beschriebenen Ansatz einer modellgestützten und hierarchischen Betrachtung der additiven Fertigung lassen sich Wechselwirkungen von Prozesseinflüssen über die gesamte Prozesskette hinweg einfach abbilden. Damit können Kosten und Zeiten, die im additiven Fertigungsbereich z. B. durch die Bauteilorientierung beeinflusst werden, detailliert bestimmt werden. Eine Herausforderung bei der Anwendung dieser Methode bleibt die Modellbildung zur Kosten- und Zeitberechnung für einzelne, detaillierte Fertigungsschritte sowie die Notwendigkeit einer Vielzahl an teilweise unternehmensspezifischen Angaben.

Der präsentierte Ansatz wurde im Rahmen des 2. Projektjahres der Arbeitsgemeinschaft Rapid Manufacturing (ARGE RM) entwickelt. Die ARGE RM wird vom iwb Anwenderzentrum Augsburg koordiniert und erarbeitet mit Partnern ohne gegenseitigen Wettbewerb Themen zur Industrialisierung von additiven Fertigungsverfahren.

(1) Hopkinson & Dicknes 2003

Hopkinson, N.; Dicknes, P.: Analysis of rapid manufacturing - using layer manufacturing processes for production. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science 217 (2003) 1, S. 31-39.

(2) Ruffo et al. 2006

Ruffo, M.; Tuck, C.; Hague, R.: Cost estimation for rapid manufacturing - laser sintering production for low to medium volumes. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture 220 (2006) 9, S. 1417-1427.

(3) Atzeni et al. 2010

Atzeni, E.; Iuliano, L.; Minetola, P.; Salmi, A.: Redesign and cost estimation of rapid manufactured plastic parts. Rapid Prototyping Journal 16 (2010) 5, S. 308-317.

(4) Wohlers 2010

Wohlers, T. T.: Wohlers report 2010. Fort Collins, Col. Wohlers Associates 2010. ISBN: 0-9754429-6-1.

(5) Westkämper & Warnecke 2010

Westkämper, E.; Warnecke, H.-J.: Einführung in die Fertigungstechnik. 8., aktualisierte und erw Aufl. Wiesbaden: Vieweg + Teubner 2010. ISBN: 978-3-8348-0835-6.

(6) Lutzmann 2011

Lutzmann, S.: Beitrag zur Prozessbeherrschung des Elektronenstrahlschmelzens. München: Utz, Herbert 2011. ISBN: 978-3-8316-4070-6.

(7) Wunderlich 2002

Wunderlich, J.: Kostensimulation. Bamberg: Meisenbach 2002. ISBN: 978-3-87525-179-1.

(8) Rehme 2005

Rehme, O.; Emmelmann C.: Reproducibility for properties of selective laser melting products. (Hrsg.): Proceedings of the Third International WLT-Conference on Lasers in Manufacturing, München 2005.

(9) Meiners 1999

Meiners, W.: Direktes selektives Laser-Sintern einkomponentiger metallischer Werkstoffe. Aachen: Shaker 1999. ISBN: 978-3-82656-571-7.

Dipl.-Phys. Harald Krauss

Geschäftsfeld Fertigungstechnik

iwb Anwenderzentrum Augsburg

Technische Universität München

Beim Glaspalast 5, 86153 Augsburg

Tel.: +49 (0)821 568 83 34

Fax: +49 (0)821 568 83 50

E-Mail:

Harald.Krauss@iwb.tum.de

WEB:

http://www.iwb-augsburg.de