Sonderpublikation:

Printer, Fabber und Co.

Spielzeug oder Revolution?

Rapid Prototyping erreicht den privaten Nutzer Der Markt der Generativen Fertigungsanlagen (auch Rapid Prototyping Anlagen genannt) erweitert sich mit großer Geschwindigkeit hin zu kleinen und preiswerten Anlagen. So sind in den vergangenen 2 Jahren über 10 Systeme vorgestellt worden, die im Preissegment um und unter 10 000 €, rangieren oder dieses zum Ziel haben. Daneben etablieren sich Bausätze und Selbstbausysteme deren Preise bei unter € 1000 beginnen. Durch Internet-Blogs begleitete Bewegungen wie Fab-at-Home und eine Sammelbezeichnung dieser Maschinen als „Personal Fabricator“, „Personal Fabber“ oder einfach „Fabber“ unterstreichen, dass sich mit privaten Nutzer eine neue Anwendergruppe und ein Massenmarkt etabliert. Spätestens mit der Vorstellung des 3D Druckers HP Design Jet (einer mit HP Logo versehenen Dimension u-Print) ist das Anfang Mai 2010 einer breiteren Öffentlichkeit bewusst geworden. Dies kommt einem Paradigmenwechsel gleich. Jedermann bedient seine Anlage und löst die bisherigen Spezialisten ab, die Anlagen stehen in jedem (Kinder) Zimmer, der Vertrieb erfolgt über das Internet. Der Kunde konzipiert und produziert sein eigenes Produkt. Welche Ergebnisse sind zu erwarten? Was können die kleinen, billigen und einfach zu bedienenden Anlagen? Wie schnell sind sie? Welch Art von Bauteilen fertigen sie? Mit welcher Genauigkeit? Was kosten die Materialien? Sind sie haltbar? Wer hält die Maschinen instand, wer repariert sie? Was kosten Reparaturen? Um Sie an dieser Entwicklung teilhaben zu lassen, haben wir uns entschlossen, Beiträge zum Fabbing und über die Fabber in das RTeJournal aufzunehmen. Da es sich hierbei nicht um Peer-reviewte Artikel handelt, stellen wir diesen Beiträgen diesen gemeinsamen Text voran um diese als solche auszuweisen.

Ich wünsche Ihnen viel Spaß bei der Lektüre

Ihr

Andreas Gebhardt

Von der Idee bis zum fertigen Produkt - 3D-Drucken mit der PolyJetTM-Technologie von OBJEKT

© 2010 Michael Eichmann; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-28468

Zusammenfassung

Um mit den immer kürzer werdenden Produkteinführungszeiten Schritt halten zu können, die der harte Wettbewerb heute vorgibt, setzt die produzierende Industrie mehr und mehr auf das 3D-Drucken von Prototypen. Mit dieser Produktionsmethode lassen sich technische Probleme schon in der frühen Entwicklungsphase lösen. Dies spart Kosten und beschleunigt die Entwicklungsschritte.

Die innovative PolyJetTM-Technologie von Objet setzt neue Maßstäbe im 3D-Drucken. Die Besonderheit: Modelle aus hauchdünnen Materialschichten. So können mit der PolyJetTM-Technologie detailgetreue Modelle extrem schnell, einfach und sauber realisiert werden – und das mit hervorragender Oberflächenqualität.

Abstract

For keeping up with shorter development periods, the fierce competition gives today, the producing Industry focusses on 3D-Printing. With this production method technical problems can be already solved in the early development stage. This saves costs and accelerates the developing steps.

The innovative PolyJetTM technology of Objet puts new graduations in 3D-printing. With the PolyJetTM technology, we are able to create smooth surfaces, complexe geometries, small moving elements and fine details.

Wie bei einem Zeilendrucker wandert der PolyJet-Druckkopf auf der x-Achse vor und zurück und hinterlässt auf der Bauplattform eine hauchdünne Photopolymer-Schicht. Jede Schicht wird unmittelbar nach dem Auftragen mithilfe von UV-Lampen gehärtet, die direkt am Druckkopf installiert sind. So braucht das fertige Modell nicht mehr ausgehärtet zu werden, wie es bei anderen Technologien üblich ist.

Die Bauplattform wird mit äußerster Präzision herabgesenkt. Schicht für Schicht wird das Modellmaterial aufgebracht. Dank einer ausgeklügelten Software sind alle Druckerdüsen perfekt aufeinander abgestimmt, so dass jeweils die gleiche Menge Material die nächste zu erstellende Schicht des Modells erreicht. Ergebnis ist eine vollkommen ebene und glatte Modelloberfläche. Für die Fertigung nutzt Objet zwei Photopolymer-Harze: eines für das Modell und einen weiteren, gelähnlichen Werkstoff als Stützmaterial. Die Stützkonstruktion wird so angelegt, dass auch komplizierte Geometrien wie Hohlräume, Überhänge, Unterschnitte oder komplexe Details sowie dünnwandige Bereiche berücksichtigt werden. Ist das Modell fertig aufgebaut, lässt sich das Stützmaterial ganz einfach mit Hilfe eines Wasserstrahls entfernen. Ergebnis ist eine hervorragende Oberflächenqualität.

Eigens von Objet entwickelte FullCure®-Materialien aus Photopolymer-Harzen werden zur Herstellung von sehr genauen 3D-Modellen eingesetzt. Diese Modelle eignen sich für ein breites Anwendungsspektrum. Die patentierte PolyJetTM-Technologie arbeitet nach dem Schichtbauprinzip. Hier werden die FullCure®-Materialien in ultradünnen Schichten auf die Bauplattform aufgetragen, bis ein Modell fertig gestellt ist. Im Gegensatz zu anderen Technologien wird jede Schicht nach dem Aufbringen sofort mit UV-Licht ausgehärtet. So entstehen völlig ausgehärtete Modelle, die sich sofort nach Fertigstellung verwenden lassen.

Die FullCure®-Familie besteht aus mehreren elastischen und nicht elastischen Harzen, die sich durch unterschiedliche mechanische Eigenschaften, unterschiedliche Farbgebungen und hohe Flexibilität auszeichnen. Das mit Hilfe eines Wasserstrahls zu entfernende gelartige Supportmaterial ermöglicht dem Anwender die Realisation selbst komplexester Geometrien.

-

Hochwertige Oberflächen durch 16 Mikron Schichtstärke Besonders feine Photopolymer-Tröpfchen werden in hauchdünnen Schichten von lediglich 16 Mikron auf die Bauplattform aufgetragen. Ergebnis sind völlig glatte Oberflächen – unabhängig von der geometrischen Beschaffenheit eines Modells.

-

Auf 0,1 bis 0,2 Millimeter genau Die Verbindung von chemischen Innovationen, präziser Mechanik, Elektronik und modernster Software gewährleistet bei den meisten Modellen eine Genauigkeit von 0,1 bis 0,2 Millimetern.

-

Langlebige Modelle für eine Vielzahl von Anwendungen Ein wichtiger Bestandteil der PolyJet-Technologie ist die FullCure-Materiallinie, die aus selbst entwickelten Photopolymer-Harzen besteht. Diese Materialien sorgen für eine hervorragende Flexibilität, Zugfestigkeit und Transparenz der Modelle und garantieren auch bei häufigem Einsatz lange Haltbarkeit und Passgenauigkeit. Die FullCure-Linie bietet viele Farben und dazu die einzigartigen flexiblen, gummiartigen Tango-Materialien.

-

Hohe Druckgeschwindigkeit für mehr Produktivität Die PolyJet-Technologie fertigt Photopolymer-Modelle mithilfe eines Rasterverfahrens: Der Drucker trägt das Material nicht Punkt für Punkt, sondern in einer Breite von 65 Millimetern auf. Auf diese Weise können mehrere Modelle in derselben Zeit erstellt werden, die andere Technologien für ein einziges Modell benötigen. Durch die Verbindung des Rasterverfahrens mit einer schnellen mechanischen Bewegung lässt sich die Modellaufbauzeit im Vergleich zu anderen Technologien noch einmal verkürzen.

-

Minimale Wandstärke für filigranste Geometrien Die hochpräzise PolyJet-Technologie ermöglicht, abhängig von der Geometrie, den Aufbau hauchdünner Wände von bis zu 0,6 mm.

-

Sauberes und einfaches Verfahren Die 3D-Drucker können in einer büronahen Umgebung betrieben werden, denn die Modell- und Stützmaterialien sind umweltverträglich und werden in versiegelten Kartuschen gelagert. Die Aushärtung des Modellmaterials erfolgt schichtweise während des Auftrags.

-

Einfaches Entfernen des Stützmaterials bei jeder Geometrie Das Stützmaterial von Objet wird mit einem Wasserstrahl vollständig entfernt. So erhält der Anwender eine saubere und glatte Modelloberfläche. Das Ganze funktioniert schnell und einfach – die Nachbearbeitung benötigt nur wenige Minuten. So stehen Modelle in Rekordzeit für die weitere Verwendung zum Einsatz bereit.

Realisiert hat Objet Geometries Ltd. die PolyJetTM-Technologie in der Alaris30, Eden- und Connex-Familie:

Die Alaris30 ermöglicht als erstes Desktop-Modell unter den 3D-Druckern die direkte Herstellung von Modellen am Arbeitsplatz, die durch ihre einzigartig hohe Qualität und feinste Details bestechen. Sie kann bequem auf einem Schreib- oder Druckertisch aufgestellt werden und stellt keine speziellen Anforderungen an die Stromversorgung. Durch die Alaris30 können Designbüros und Hersteller auf einfache Weise langlebige Modelle von hoher Qualität und äußerster Präzision zu minimalen Kosten herstellen. Die Modelle sind originalgetreu und überzeugen durch außergewöhnliche Details, wie z.B. glatte Oberflächen ganz ohne Nachbearbeitung, funktionelle Elemente, sowie sehr hochauflösende Details, wie Schriften und Texturen. Erreicht wird dies durch eine Druckauflösung von 600 x 600 dpi und einer Schichtstärke von 28 Mikrometern.

Gestaltet für hohe Produktivität und äußerste Genauigkeit, arbeitet die Alaris30 wie ein Netzwerkdrucker und kann gleich von mehreren Anwendern genutzt werden. Die Bauplattform hat die Maße 300x200x150 mm. Die Alaris30 verwendet als Modellmaterial das Material FullCure-VeroWhite. Dank des Kartuschensystems von vier Kartuschen á 1 kg kann die Alaris30 bis zu 36 Stunden unbeaufsichtigt arbeiten.

Die Systeme der Eden-Familie

bieten eine unvergleichliche Rendite für professionelle Rapid-Prototyping-Anwendungen. Durch das Drucken mit der hohen Präzision von ultradünnen

16 Mikrometer-Schichten produzieren alle Eden-Systeme Modelle mit außergewöhnlich feinen Details und glatten Oberflächen. Bei den 3D-Drucksystemen der Eden-Produktfamilie können Sie das System auswählen, das Ihren Bedürfnissen für Rapid-Prototyping bzw. für eine schnelle Fertigung am besten gerecht wird. Hier unterscheidet man zwischen Baugröße, Produktivität, Materialauswahl oder Budget.

Zur Eden Produktfamilie gehören:

Dank des kompakten Designs und der sauberen Verfahren aller Eden-Systeme eignen sie sich idealerweise für jede Büroumgebung.

Die neueste Innovation von Objet, die Connex-Familie, basiert auf der bahnbrechenden PolyJet-MatrixTM-Technologie, mit der sich gleich mehrere Materialien gleichzeitig verarbeiten lassen. So bietet die Connex-Familie die einzigartige Fähigkeit, Zweikomponententeile mit verschiedenen, mechanischen und physikalischen Eigenschaften in einem einzigen Vorgang zu drucken.

Die Connex-Systeme gehen sogar noch weiter und können verschiedene Modellmaterialien miteinander mischen, sogenannte DigitalMaterialsTM erstellen. Diese bestehen aus zwei verschiedenen FullCure®-Materialien und weisen durch ein bestimmtes Mischungsverhältnis und einer spezifischen Struktur exakt die, für die jeweilige Anwendung, gewünschten mechanischen Eigenschaften auf. Auf diese Weise ermöglichen die Connex-Systeme eine genaue Simulation des Endprodukts, sowie die Herstellung des gesamten, nahezu beliebig komplexen Produkts in einem einzigen Fertigungsablauf.

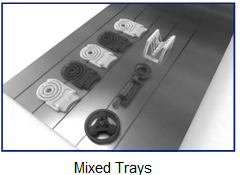

Mixed Trays

Verschiedene Teile aus mehreren Materialien lassen sich gleichzeitig auf einer Bauplattform herstellen.Das spart Zeit für den Materialwechsel, und mehrere Benutzer können zur gleichen Zeit Modelle anfertigen – der Systemertrag wird optimiert.

Zweikomponentenmodelle

Zweikomponentenmodelle, die die Eigen-schaften des Endproduktes präzise nachbilden, werden in einem einzigen Arbeitsschritt erstellt. Aufwändiges Kleben oder Nachbearbeiten ist nicht erforderlich.

Digital Materials

Verbundmaterialien, bestehend aus zwei verschiedenen FullCure-Materialien. Sie weisen durch ein bestimmtes Mischungsverhältnis und einer spezifischen Struktur exakt die gewünschten mechanischen Eigenschaften auf. Digital Materials ermöglichen eine genaue Simulation des Endprodukts, sowie die Herstellung des gesamten, nahezu beliebig komplexen Produkts in einem einzigen Fertigungsablauf.

Zur Connex Produktfamilie gehören:

Michael Eichmann

RTC / Office Düsseldorf

Peckhauser Str.11

D-40822 Mettmann

Tel.: 0049/2104/5083-91

Email:

info@rtc-germany.com

WEB:

www.rtc-germany.com

RTC / Office Frankfurt

Südhang 2

D-65719 Hofheim

Tel.: 0049/6198/5017-67

RTC / Office Schweiz

Rue Montagu 18b

CH-2520 La Neuveville

Tel.: 0041/327/5174-80