Untersuchung der Eignung von Metall- Keramikpulvermischungen für generativ gefertigte Werkzeuge

© 2011 Aziz Huskic; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-31224

Zusammenfassung

Die Möglichkeit formgebende Werkzeuge generativ herzustellen findet immer größere Beachtung. Da durch das schichtweise Generieren der Werkzeuge eine hohe Gestaltungsfreiheit existiert, werden mittels SLS- Verfahrens gefertigt Werkzeugeinsätze mit Innenkühlungen speziell im Spritzgußbereich eingesetzt. Diese Möglichkeit und die Kombination mit verschleißhemmenden Werkstoffen (Keramik) sollten auch im Bereich der Blech- und Massivumformung zum Einsatz kommen. So werden an der Fachhochschule Wels in Österreich Untersuchungen zur Mischung von Stahl- mit Keramikpulver und anschließender generativer Fertigung von Proben durchgeführt. Zukünftig werden Werkzeuge für das Tiefziehen, Presshärten und Schmieden generativ hergestellt und im Einsatz getestet.

Abstract

Additive Manufacturing of forming tools is attracting more and more attention today. As selective laser sintered tools offer a high level of design freedom, mold inserts with internal cooling systems are used for injecting molding processes. This possibility in combination with wear-resistant materials (ceramics) can also be used in the manufacture of sheet metal and forging processes. The mixture of steel-ceramic powder for the selective laser sintering process is a current research focus at the Faculty of Engineering and Environment of the Upper Austria University of Applied Sciences in Wels, where tools for deep drawing, hot-stamping and forging will be manufactured and tested.

Im Bereich der Umformtechnik ist die Reduzierung des Verschleißes ein wichtiger Faktor zur Erhöhung der Werkzeugstandzeit. Hartstoffbeschichtungen und neu entwickelte Schmierstoffe befinden sich nicht mehr nur im Forschungsstadium, sondern werden bereits in der Praxis erfolgreich eingesetzt. Eine weitere Möglichkeit Verschleiß zu reduzieren stellen alternative Werkzeugwerkstoffe, wie neue Legierungskonzepte, Einsätze aus Keramik oder Hartmetall dar. Zahlreiche Untersuchungen in diesem Bereich wurden bereits durchgeführt und zeigten eine deutliche Erhöhung der Verschleißbeständigkeit (1) (2) (3). Die rasante Entwicklung von „Additive Manufacturing“ Verfahren bietet neue Wege für die Herstellung von verschleißfesten Werkzeugen. „Das Selektive Laser Sintern“ (SLS) wird bereits für die Herstellung von Spritzgusseinsätzen mit konturnaher Kühlung erfolgreich industriell eingesetzt. Der Vorteil dieses Verfahren liegt in der schichtweisen Herstellung komplexer Geometrie mittels eines Laserstrahl aus einem Metallpulverbett. Grundsätzlich kann somit jeder pulverförmige Werkstoff zu einem festen Bauteil verarbeitet werden (4).

Die Belastungen beim Spritzgießen sind im Vergleich zu den Beanspruchungen von Werkzeugen im Bereich der Blech- und Massivumformung deutlich geringer. Allerdings zeigen erste Forschungsarbeiten, dass SLS- Verfahren auch für die Herstellung von Umformwerkzeugen geeignet sein kann (5).

Da dieses Anwendungsgebiet für das SLS Verfahren noch genauer untersucht werden muss um Serienreife zu erreichen, hat die Fachhochschule Wels im Herbst 2010 ein Forschungsprojekt mit dem Thema „Einsatz von Rapid Tooling Verfahren für die Herstellung von Serienumformwerkzeugen“ gestartet. Im Rahmen dieses Projektes werden Untersuchungen für die Eignung des SLS Verfahrens im Werkzeugbau für Presshärte-, Tiefzieh- und Schmiedewerkzeuge durchgeführt. Außerdem werden die Vorteile der generativen Fertigung gezielt zur Reduzierung des Werkzeugverschleißes genutzt. Dazu zählen unter anderem die Einbringung von Schmierstoffkanälen für eine Minimalmengenschmierung bei Tiefziehwerkzeugen oder die Erhöhung der Werkzeughärte mit Metall-Keramik-Pulvermischungen bei Schmiedewerkzeugen. Desweiteren sollten die Schmiedewerkzeuge mit integrierten Kühlkanälen gefertigt werden, so dass die thermische Gesenkbelastung reduziert werden kann. Im vorliegenden Bericht werden die ersten Ergebnisse aus der Untersuchung unterschiedlicher Metall-Keramik-Mischungen vorgestellt.

Die Möglichkeit Metall- und Keramikpulver zu mischen und mit Hilfe des SLS- Verfahren einen festen Körper daraus zu generieren wurde bereits von Institut für Maschinenwesen (IMW) an der Technischen Universität Clausthal untersucht (6). Basierend auf diesen Ergebnissen, wird an der Fachhochschule Wels eine Werkstoffkombination aus Metall und Keramik mit unterschiedlichen Mischungsverhältnissen analysiert, mit dem Ziel diese für die Herstellung von verschleißfesten Umformwerkzeugen zu verwenden.

Für die ersten Versuche werden Würfelproben mit einem Volumen von rund 1 cm³ generiert. Das verwendete Metallpulver ist der Werkzeugwerkstoff CL50WS mit einer Korngröße von 10 – 60 µm. In der Literatur wird er oft mit dem Warmarbeitsstahl 1.2709 verglichen. Es handelt sich dabei um einen Maragingstahl, dessen Festigkeit sich durch den Nickelmartensit und einer intermetallischen Phasenausscheidung nach dem Auslagern einstellt. Als Keramikpulver wird die technische Keramik Si3N4 (Siliziumnitrid) mit einer Korngröße von unter 10 µm verwendet. Diese Keramik zeichnet sich durch sehr gute verschleißmindernde Eigenschaften aus (1).

Das Mischungsverhältnis wird zunächst mit einem und drei Gewichtsprozent Keramik gewählt. Zusätzlich werden Würfel aus Metallpulver gefertigt um die Ergebnisse der Keramikmischungen direkt vergleichen zu können.

Das Generieren der Proben wird mit den Standardeinstellungen für den Werkstoff CL50WS durchgeführt. Im Anschluss zur Fertigung wird die Hälfte der Proben warm ausgelagert um eine Härtesteigerung durch die Ausscheidungen der intermetallischen Phasen zu erreichen. Die Wärmebehandlung wurde mit den empfohlenen Prozessparametern durchgeführt.

Da die Porosität bei Werkzeugwerkstoffen für eine gute Polierbarkeit (Bereich Spritzgußtechnik, Blechumformung) sowie als möglicher Rissauslöser für höher belastete Werkzeuge (Schmiedegesenke) gering sein muss, wird die Porosität nach DIN EN ISO 2738 (Archimedisches Prinzip) indirekt bestimmt (7).

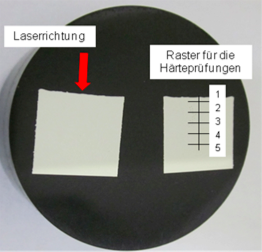

Aufgrund dessen, dass die Dichte mit steigendem Keramikgehalt sinkt, werden die Probenwürfel zusätzlich metallographisch auf Porosität und ihre Gefügestruktur hin untersucht. Dazu werden die Proben in der Mitte getrennt, warmeingebettet, geschliffen, poliert und geätzt. Die Lage der Schliffebene und Untersuchungsebene ist aus Abbildung 1 zu entnehmen. Desweiteren wird die Härte an den Wärmebehandelten und unbehandelten Proben gemessen

Durch die Mischung des CL50WS-Pulver mit dem Si3N4-Pulver wird die theoretische Dichte beeinflusst, daher wird eine einfach Annahme in Hinblick auf die Dichte der Würfel getroffen. Dabei wird von einem 100% dichtem Gefüge ausgegangen.

|

theoretische Dichte CL50WS [g/cm³] (9) |

theoretische Dichte Si3N4 [g/cm³] (8) |

||

|

8,04 |

3,2 |

||

|

Variationen |

CL50WS- Anteil [%] |

Si3N4- Anteil [%] |

Voraussichtliche Dichte [g/cm³] |

|

V1 |

100 |

0 |

8,04 |

|

V2 |

99 |

1 |

7,99 |

|

V3 |

97 |

3 |

7,89 |

Berechnung der theoretischen Dichte mit 100% dichtem Gefüge

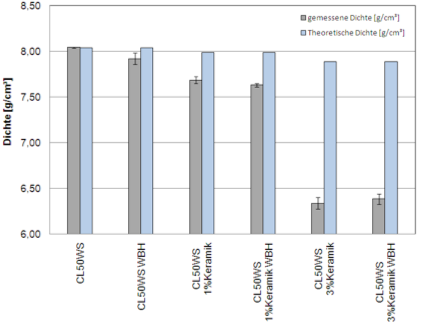

Für die Dichtemessung werden je Materialkombination und Wärmebehandlung fünf Proben vermessen. Dabei wird die Masse an Luft und unter Wasser gemessen und die Dichte nach DIN EN ISO 2738 berechnet. Die Abkürzung „WBH“ steht für Wärmebehandelte Proben.

Abbildung 2: Auswertung der Dichtemessung

Aus den Ergebnissen der Dichtemessung ergibt sich, dass die Dichte mit steigendem Keramikgehalt abnimmt. Außerdem stimmen die gemessenen Dichten mit den theoretisch berechneten Dichten nicht immer überein. Dies lässt sich auf die Porosität infolge der Mischung mit Keramik rückführen. Die analysierte Dichte stimmt im Fall der reinen CL50WS Würfel mit der theoretischen überein, auch bei der Mischung mit 1% Keramik ist die Abweichung gering (ca. 0,30 g/cm³). Bei einer Mischung mit 3% Keramik wird die Abweichung der gemessenen Dichte zur theoretischen wesentlich größer (ca. 2,5 g/cm³). Durch die Agglomeration der Keramik beim Mischen mit dem Metallpulver und der somit punktuell höheren Energiebedarf beim Generieren, entstehen Poren. Diese sind durch die ungenügende Durchmischung je Keramikanteil höher und somit sinkt die gemessene Dichte gegenüber der theoretischen.

Bei den metallographischen Untersuchungen werden die Proben auf Porosität, Einschlüsse wie auch auf ihr Gefüge hin analysiert. Dazu werden die Proben eingebettet, geschliffen, poliert und geätzt. Das Gefüge wird mit einer Beraha II- Ätzung nach (10) entwickelt. Aufgrund des Porenanteils der Keramikmischungen ist eine Gefügeentwicklung relativ schwierig.

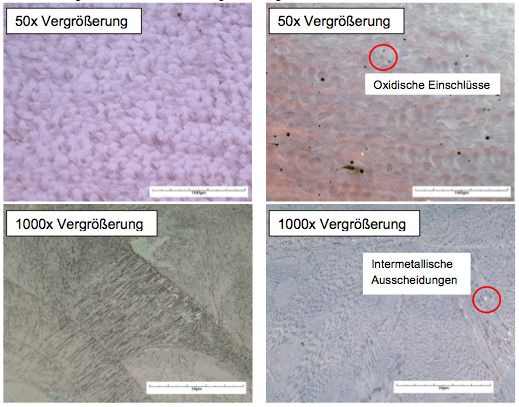

Aus den metallographischen Untersuchungen (Abbildung 3) kann entnommen werden, dass der Werkstoff CL50WS nahezu Porenfrei ist. Es sind oxidische Einschlüsse vorhanden, welche bei dieser Stahlsorte aufgrund der Legierungszusammensetzung vorkommen. Außerdem sind die einzelnen Schichten infolge des Lasersinterns, ähnlich wie beim Schweißen Schweißraupen entstehen, gut zu erkennen. Das martensitische Gefüge und die intermetallischen Ausscheidungen sind mit 1000x Vergrößerung deutlich zu erkennen.

Abbildung 3: CL50WS ohne und mit Wärmebehandlung, Schliffbilder

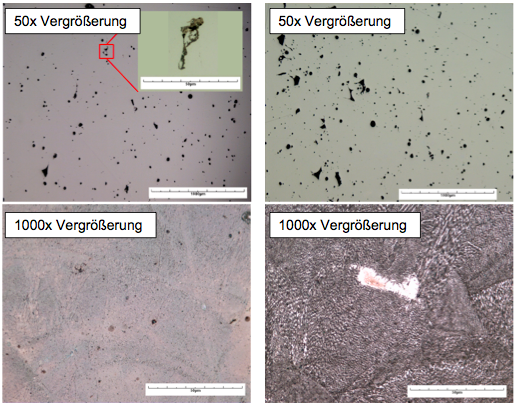

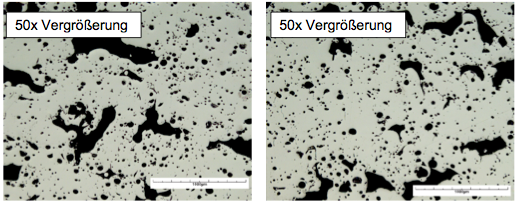

Die metallographische Untersuchungen (Abbildung 4) zeigen, dass die Probe mit einer Mischung von 1% Keramik nicht 100% Porenfrei sind. Die Poren sind teilweise von einem bräunlichen Rand umgeben, was vermuten lässt, dass es sich hierbei um eine intermetallische oder keramische Verbindung bzw. Ausscheidung handelt. Die Schliffbilder zeigen außerdem teilweise nicht aufgeschmolzene Metallpartikel in der näheren Umgebung der Poren. Dies lässt vermuten, dass die Energie des Laserstrahls nicht ausreichte um Keramik- und Metallpulverteilchen gleichzeitig aufzuschmelzen und sich somit Poren und nicht aufgeschmolzene Pulverteilchen bilden. Die Parameter zum Generieren müssen aus diesem Grund noch für die Mischung optimiert werden, ebenso wie die Mischung der beiden Pulverkomponenten.

Abbildung 4: CL50WS + 1%Si3N4 ohne und mit Wärmebehandlung, Schliffbilder

Die metallogrpahische Untersuchung (Abbildung 4) der Mischung mit 3% Keramik zeigen deutlich mehr Poren als die Mischung mit 1% Keramik. Aufnahmen vom Gefüge mit einer Ätzung nach Beraha II sind nicht vorhanden, da durch den hohen Porenanteil eine aussagefähige Ätzung schwierig ist. Die metallogrpahischen Bilder zeigen deutlich, dass die Mischung wie auch die Parameter zum Generieren noch verbessert werden müssen um ein optimales Ergebnis zu erreichen.

Abbildung 5: CL50WS + 3%Si3N4 ohne und mit Wärmebehandlung, Schliffbilder

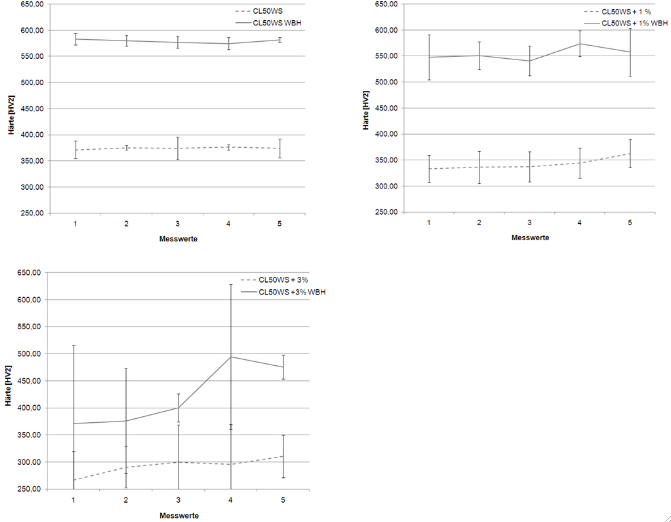

Die Härtemessung wird nach Vickers mit einer Kleinlast von HV2 nach (11) durchgeführt. Es wird aufgrund der Poren mit Kleinlast gemessen.

Die Härtemessung der Proben aus reinem Maragingstahl entspricht den Spezifikationen. Die Umrechnung auf HRC Werte erreicht die Probe CL50WS eine Härte von ca. 38 HRC. Die anschließende Wärmebehandlung steigert die Härte auf rund 53 HRC. Durch die Zugabe der Keramik sinkt die Härte nach dem Lasersintern gegenüber den Proben aus reinem Metallpulver. Aufgrund eines erhöhten Porenanteils beginnen die einzelnen Messwerte zu streuen. So kommt eine unbehandelte Probe mit 1% Keramik auf ca. 35 HRC und eine wärmebehandelte auf 52 HRC. Hierbei ist anzumerken, dass eine Umrechnung von HV in HRC bei Materialien mit Poren laut Norm nicht mehr empfohlen wird und so nur mehr als Anhaltswert herangezogen werden sollte. Aufgrund des hohen Porenanteils mit der 3% Keramik Mischung sinkt die Härte und steigt die Streuung der Messwerte noch stärker.

Abbildung 6: Graphische Auswertung der Härteprüfung, schematischer Raster der Prüfung

Die Proben aus dem Werkzeugstahl CL50WS entsprechen der Spezifikation und bilden somit eine gute Vergleichsmöglichkeit zu den unterschiedlichen Mischungen mit Keramik.

Bereits durch die Ergebnisse der Dichteprüfung zeigt sich, dass eine Mischung mit 3% Keramik zu einem hohen Anteil an Porosität führt. Diese konnte auch mit den metallographischen Untersuchungen bestätigt werden. Die starke Streuung der Härtewerte lässt keine gesicherte Aussage über die Härte der Mischung zu. Eine Verbesserung der Ergebnisse wird mit einem geänderten Mischprogramm und einer Variation der Parameter beim Generieren erwartet. Aufgrund dessen wird in zukünftigen Untersuchungen bei der Mischung mit 1% Keramik auf unterschiedliche Generier- Parameter und Mischprogrammen ein Augenmerk gelegt. Dadurch lässt sich die Porosität weiter senken und die Eigenschaften, wie etwa Härte, verbessern. Außerdem werden Versuche durchgeführt, bei denen auf einen aus CL50WS hergestellten Probenwürfel eine abwechselnde Keramik/Metall Schicht generiert wird. Somit würden nur die obersten Schichten aus einer Keramik Metall Mischung bestehen. Dies soll zu einer gezielten Erhöhung der Härte und Verschleißbeständigkeit in der Randschicht führen. Es werden bereits Werkzeuge im Bereich des Tiefziehen und der Schmiedetechnik mit dem Werkstoff CL50WS sowie mit der 1% Keramik Mischung hergestellt und in Schmiede- bzw. Tiefziehversuchen getestet.

Mit dieser Veröffentlichung wird über das laufende Forschungsprojekt „Formtooling“ an der Fachhochschule Wels, Fachbereich Produktionstechnik, berichtet. Das Forschungsprojekt wird von der FFG (Österreichische Forschungsförderungsgesellschaft) gefördert.

(1) K. Lange, Umformtechnik Band 2, Springer Verlag, 2 Auflage, 1988

(2) L. Barnert, M. Schäpperkötter, R. Schober, Verschleißminderung durch Einsätze aus Keramik und Hartmetall, Schmiede- Journal, Seite 20 – 21, September 2001

(3) Huskic A., Verschleißreduzierung an Schmiedegesenken durch Mehrlagenbeschichtung und keramischen Einsätze, Dissertation, Universität Hannover 2005

(4) A. Gebhardt,Generative Fertigungsverfahren, Rapid Prototyping - Rapid Tooling - Rapid Manufacturing, Carl Hanser Verlag, München, 2007

(5) B. Müller, R. Neugebauer, Direkte generative Fertigung von Schmiedegesenken eröffnet neue Möglichkeiten, RTe journal Forum für Rapid Technologie, Ausgabe 7 2010

(6) D. Trenke, N. Müllera, W. Rolshofena, Selective laser sintering of metal and ceramic compound structures, Institute for Mechanical Engineering (IMW), Clausthal-Zellerfeld, Germany, 2008

(7) DIN EN ISO 2738:1999 - Sintermetalle, ausgenommen Hartmetalle, durchlässige Sintermetalle, Bestimmung der Dichte, des Tränkstoffgehaltes und der offenen Porosität, Februar 2000

(8) W. Kollenberg, Technische Keramik, Vulkan-Verlag, Essen 2004

(9) Materialdatenblatt CL50WS, Laserbearbeitungs Center (LBC) GmbH, www.Lasergenerieren.de, 2011

(10) H. Schuhmann, H. Oettel, Metallografie, WILEY-VCH Verlag, 15 überarbeitete Auflage, 2011

(11) DIN EN ISO 4498:2010 - Metallische Sinterwerkstoffe, ausgenommen Hartmetalle. Bestimmung der Sinterhärte und der Mikrohärte, November 2010

DI (FH) Christina Voit

FH OÖ Forschungs & Entwicklungs GmbH

Campus Wels

Stelzhamerstr. 23

4600 Wels/Austria

Tel.: +43 (0) 7242 72811- 4435

E-Mail:

christina.voit@fh-wels.at

Web:

www.fh-ooe.at

Prof. (FH) Dipl.-Ing. Dr. Aziz Huskic

FH OÖ Studienbetriebs GmbH

University of Applied Sciences Upper Austriaia

Stelzhamerstraße 23,

A-4600 Wels/Austria

Tel.: +43 (0) 7242 72811-3250

Fax: +43 (0) 7242 72811-93250

E-Mail:

aziz.huskic@fh-wels.at

Web:

www.fh-ooe.at

Dipl. Ing. Simicevic Zeljka

FH OÖ Forschungs & Entwicklungs GmbH

Campus Wels

Stelzhamerstr. 23

4600 Wels/Austria

Tel.: +43 (0) 7242 72811- 4457

E-Mail:

Zeljka.Simicevic@fh-wels.at

Web:

www.fh-ooe.at