Leicht zu reinigende Schichten auf lasergesinterten Rapid-Prototyping Bauteilen

© 2011 Jens Bohnet; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-29814

Zusammenfassung

Das Fraunhofer IPA hat mit ein Verfahren entwickelt, durch welches lasergesinterte Rapid Prototyping Bauteile gut reinigbar beschichtet werden können. Ziel ist die Nutzung von Rapid-Prototyping Bauteilen in der Lebensmittel verarbeitenden Industrie. Dazu werden die rauen Oberflächen der Bauteile eingeebnet und mit einer gut reinigbaren Schicht umgeben. In Temperaturwechseltests und Reinigungstest durch unabhängige Institute konnte eine gute Reinigbarkeit der so beschichteten Rapid Prototyping Bauteile nachgewiesen werden. Die so beschichteten Rapid Prototyping Bauteile entsprechen nach einer Prüfung durch das Forschungsinstitut Weihenstephan den Hygienic Design Anforderungen gemäß den Vorgaben der EHEDG.

Abstract

The Fraunhofer IPA has developed a process to galvanise which laser sintered rapid prototyping parts. Aim is a surface that can be easily cleaned.

Goal is the posibility to use rapid prototyping components in the food processing industry. For this, the rough surfaces of the components will be leveled and surrounded by a well-cleanable coating. The parts have been tested by temperature cycling tests to prove the stability of the coating.

A independend laboratory (Weihenstephan) made especially cleaning test. Weihenstephan is accredited by the EHEDG. The result of the test is: "The coated rapid prototyping components correspond to a the hygienic design requirements as specified by the EHEDG."

Bei der Verpackung von Lebensmitteln und pharmazeutischen Produkten spielt das Gewicht der verwendeten Handlingseinrichtungen und Automatisierungskomponenten aufgrund der hohen Geschwindigkeiten und der engen Positioniergrenzen eine wichtige Rolle. Dies hat zur Konsequenz, dass leichte Konstruktionswerkstoffe zur Anwendung kommen sollen. Dadurch kann das Gewicht der bewegten Massen bei der Automatisierung in der Lebensmittel- und der Pharmabranche gesenkt werden. Lasergesinterte Polyamid Werkstücke haben ein geringes Gewicht und zeichnen sich durch ihre kostengünstige Produktion und großen Freiraum bei der konstruktiven Gestaltung aus.

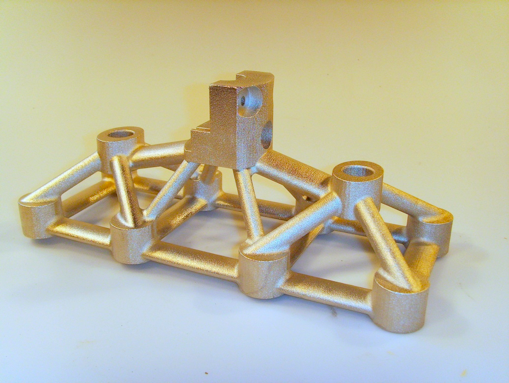

Aufgrund hygienischer Bestimmungen ist die Verwendung von polymeren Werkstoffen in hygienisch sensiblen Umgebungen stark eingeschränkt. Bislang ist in der Lebensmittel verarbeitenden Industrie als polymerer Werkstoff nahezu nur PTFE-Kunststoff im Einsatz, da dieser die Bedingungen zur Reinigung und der Temperaturbeständigkeit erfüllt. Ziel war es, durch geeignete Beschichtungsverfahren eine Technologie zur Verfügung zu stellen, durch die der Einsatz von Konstruktionselementen aus lasergesinterten Polyamid Rapid Prototyping möglich wird. Siehe dazu als Beispiel Abbildung 1 und Abbildung 2.

Abbildung 1: Beschichteter Greifer der Fa. Robomotion

Abbildung 2: Mechanische Aufnahme für einen Greifer

Die geltenden rechtlichen Rahmenbedingungen sollen hier nur kurz angeschnitten werden. Für genauere Auskünfte und detailliertere Unterlagen steht der Autor gerne zur Verfügung. Hier das - nach Ansicht des Autors – Wichtigste.

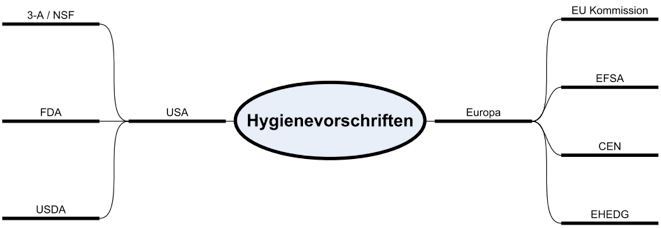

Auf europäischer wie auch auf US-amerikanischer Seite beschäftigen sich seit einigen Jahrzehnten Institutionen und staatliche Einrichtungen mit der Einhaltung der Hygienevorschriften im Lebensmittel verarbeitenden Bereich. Die nachfolgende Abbildung stellt die Einrichtungen auf beiden Seiten vor [Bellin 2006a].

Abbildung 3: Organisationen in Europa und den USA [nach Bellin 2006a]

Auf US-amerikanischer Seite kontrollieren drei Organisationen die Lebensmittel verarbeitende Industrie mit unterschiedlichen Aufgaben. Die folgende Aufstellung nach [Bellin 2006a] und [Bellin 2006b] gibt eine detaillierte Übersicht.

-

3-A / NSF erarbeiten Standards und finanzieren sich durch Prüfungen, legen den Schwerpunkt auf die mikrobiologische Untersuchung (3-A) und die Wasseranalyse (NSF), erteilen Zulassungen für Bauteile und veröffentlichten Dokumente zur Reinigung und Gestaltung von Maschinen.

-

FDA stellt eine staatliche Organisation dar. Zu ihrer Hauptaufgabe gehört die Sicherstellung, dass Lebensmittel sauber und gesund sind, erteilt Zulassungen für Lebensmittelzusatzstoffe, bescheinigt die FDA-Konformität und ist Herausgeber der CFR 21 (die CFR 21 behandelt in etwa 1500 Abschnitten die Anforderungen bei der Produktion von Nahrung und Kosmetika) [FDA 2006a].

-

USDA teilt sich in die FSIS und die AMS. Die FSIS ist verantwortlich für die sichere und entsprechend verpackte bzw. gekennzeichnete Fleisch-, Geflügel- und Eiprodukte und kontrolliert indirekt Maschinen und Anlagen.

-

Die AMS ist zuständig für Milch- und Geflügelprodukte, ist darüber hinaus behördliche Ansprechstelle für Maschinen- und Anlagenbauer in den USA und erlässt Richtlinien für die Lebensmittelverarbeitung.

In Europa sieht die Lage ein wenig geordneter aus. Die Europäische Union (EU) erlässt Verordnungen bzw. Direktiven und gibt somit den gesetzlichen Rahmen vor. [Bellin 2006a].

-

Die EFSA (European Food Safety Autority) ist der Grundpfeiler der Risikobewertung der Europäischen Union. Die Aufgabe der EFSA ist es, bei Risiken und Problemen zu helfen, die in der Produktionskette im Lebensmittelbereich auftauchen. Darüber hinaus berät sie die Wirtschaft und staatliche Regierungen in Fragen rund um das Thema Lebensmittel und stellt auf Eigeninitiative Forschungen an [EFSA 2008].

-

Die Richtlinien der EU sind bindend und werden durch das CEN (Comité Européen de Normalisation) weiterentwickelt und interpretiert. Das CEN besitzt ein Mandat der EU und arbeitet somit in deren Auftrag [Bellin 2006a].

-

Die als staatliche unabhängige Organisation gegründete EHEDG (European Hygienic Engineering & Design Group) ist ein Zusammenschluss von Unternehmen aus dem Maschinenbau und von Nahrungsmittelfirmen. Deren Ziel ist vorrangig das Schaffen eines Hygienestandards bei der Entwicklung und dem Betrieb von Maschinen und Anlagen. Darüber hinaus zertifizieren die Mitglieder der EHEDG Bauteile und prüfen deren Verwendbarkeit in hygienisch sensibler Umgebung [Bellin 2006a].

Es zeigt sich, dass auf beiden Seiten (EU und USA) teils dezentral agiert wird. Wie Bellin in seiner Zusammenfassung über die verschiedenen Organisationen schreibt, ist es nur mit Gesetzeskenntnis möglich, die Anforderungen der einzelnen Organisationen im Bezug auf das Hygienic Design herauszuarbeiten [Bellin 2006a]. Die meisten Kriterien bzw. Anforderungen sind eher unscharf formuliert und lassen Spielräume zu.

Die Zulassung der Bauteile, die später in der Lebensmittel verarbeitenden Industrie eingesetzt werden sollen, wird von mehreren unabhängigen Organisationen durchgeführt. In Europa und Deutschland sind hier die EHEDG mit eigenen Testverfahren und der Lehrstuhl für Maschinen- und Apparatekunde der TU München in Weihenstephan für die offizielle Verifizierung zuständig. Darüber hinaus schlägt die Richtlinie NSF/ANSI 51-2005 („Food equipment materials“) [NSF 2005, ab S.7] sogenannte Leistungstests vor. Diese Überprüfen, ob eine zuvor beschichtete Oberfläche den Anforderungen der Richtlinie entspricht.

Durch chemische und galvanische Verfahren können heute auch nicht elektrisch leitfähige Kunststoffe mit metallischen Werkstoffen beschichtet werden. Bekannt ist diese Technologie seit den 60er Jahren des letzten Jahrhunderts. Um eine ausreichende Haftfestigkeit zu erreichen, müssen Kunststoffe durch bestimmte Vorbehandlungsschritte verändert werden [Dahlhaus 2001].

Schließlich folgt darauf die eigentliche Metallisierung, bei der die Metallschicht vom katalytisch wirkenden Keim in der Kaverne nach außen wächst, sodass die Kavernen ausgefüllt werden [Müller 2003]. Sie stellt das Grundmaterial für die spätere galvanische Beschichtung dar. Meist wird diese Metallisierung durch ein außenstromloses Abscheiden einer Nickel- oder Kupferschicht realisiert [Dietz 2005].

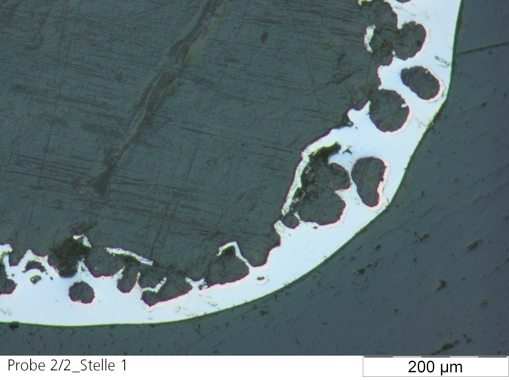

Nach den Vorbehandlungen und der Metallisierung wird schließlich durch galvanische Verfahren eine Deckschicht aufgebracht, die im Bereich des Hygienic Designs das Lebensmittel direkt berührt. Bereiche, die nicht beschichtet werden sollen, müssen im Vorfeld mit Masken abgeklebt oder mit Abdecklacken überzogen sein. Beim galvanischen Beschichten handelt es sich um ein Verfahren, bei dem der metallisierte Kunststoff als Kathode und das abzuscheidende Material als Anode geschaltet wird. Durch das Anlegen eines elektrischen Stroms lösen sich von der Anode Metallionen ab, die sich durch die unterschiedliche Ladung am metallisierten Kunststoff anlagern. So wird der Kunststoff allseitig und gleichmäßig beschichtet. Mit zunehmender Prozessdauer wird die abgeschiedene Schicht dicker [Meyers 2008c]. In Abbildung 4 ist die Schicht auf dem rauen Grundmaterial der lasergesinterten Rapid-Prototyping Probe zu erkennen.

Abbildung 4: Querschliff einer Beschichteten lasergesinterten RP-Probe

Ein wichtiges Kriterium zur Nutzung lasergesinterter Rapid Prototyping Bauteile in hygienisch sensibler Umgebung ist der Nachweis der Beständigkeit der aufgebrachten Schichten und die Reinigungsprüfung. Die so behandelten Bauteile müssen gleich oder besser zu reinigen sein, als vergleichbare Proben aus nach den Normen zugelassenen Stählen.

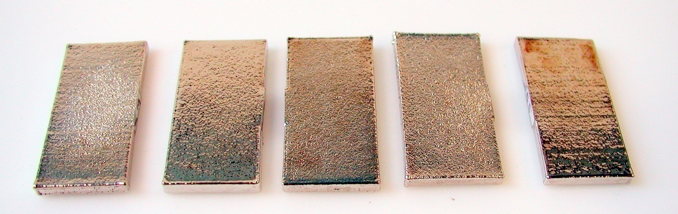

Ein weiteres wichtiges Kriterium ist die Beständigkeit der Schichten gegenüber Temperaturwechsel und aggressiven chemischen Medien die, bspw. zur Reinigung der beschichteten Bauteile zum Einsatz kommen. In einem vorgelagerten Test wird geprüft, ob die Schichten diesen Beanspruchungen standhalten. Dabei darf sich keine Schicht von den Proben lösen, oder Blasen in den Schichten entstehen. Dieser Test wird Temperaturwechseltest oder auch beschleunigte Alterung genannt.

Die Alterung der Schicht der Rapid Prototyping Proben erfolgt durch die labortechnische Nachstellung eines industriellen Reinigungsprozesses mit 2 % Natronlauge (NaOH) und 2 % Salpetersäure (HNO3).

Die Proben werden dafür bei 80 °C drei Mal abwechselnd für 45 Minuten der jeweiligen Reinigungsflüssigkeit ausgesetzt. Anschließend werden die Proben gespült und die Reinigungsuntersuchungen durchgeführt. [Fraunhofer AVV 10]

Die Abbildung 5 zeigt die Proben im Ausgangszustand. In Abbildung 6 sind die Proben nach deren Prüfung dargestellt. Dabei kann nachgewiesen werden, dass auch die Einwirkung von Temperaturwechsel und aggressiven Reinigungsmedien den Verbund der Schicht mit dem Untergrundmaterial nicht zerstört. Es kann keine Ablösung zwischen der Beschichtung und den lasergesinterten Rapid Prototyping Proben festgestellt werden. Mit diesen Ergebnissen konnten die eigentlichen Reinigungsversuche durchgeführt werden.

Abbildung 5: Beschichtete, neue Proben

Um die Proben einer unabhängigen Prüfung zu unterziehen wurde das von der EHEDG anerkannte Forschungszentrum Weihenstephan für Brau- und Lebensmittelqualität (BLQ) der TU München mit einer Bewertung der durch das Fraunhofer IPA beschichteten lasergesinterten Rapid Prototyping Proben beauftragt. Dieses Institut führte ebenfalls einen Reinigungstest und eine optische Prüfung der beschichteten Proben durch.

Das Forschungsinstitut Weihenstephan kommt zu folgendem Ergebnis: „Die beiden verschiedenen durch das Fraunhofer IPA beschichteten additiv gefertigten Kunststoffplatten wurden unter dem Auflichtmikroskop untersucht. Auf den Bildern ist die grobe makroskopische Oberflächenstruktur zu sehen. Beide Oberflächen weisen keine Fehlstellen auf, wie Poren oder Überhänge. Der Überzug ist gleichmäßig auf der Oberfläche verteilt. Die Unterschiede kommen nur durch die verschiedene Struktur des Basismaterials zustande.“ [Bericht Weihenstephan 10]

Siehe dazu Abbildung 7.

Der Test beruht auf einem Vergleich der Reinigungsfähigkeit zwischen einem Referenzrohr (gerade Rohrleitung mit bekannter, leicht zu reinigender Innenoberfläche, Ra = 0,5 – 0,7 µm) und den beschichteten lasergesinterten Rapid Prototyping Proben.

Zu Beginn werden das Testbauteil und das Referenzrohr per Hand gereinigt und entfettet. Bauteil und Referenzrohr werden bei 121 °C für 30 Minuten sterilisiert. In der vorbereiteten Testarmatur werden das Referenzrohr und das Testbauteil mit einer Sporen enthaltenen Sauermilchsuspension (Geobacillus stearothermophilus var. Calidolactis), verschmutzt. Mit Druckluft von 5 bar wird das Bauteil und das Referenzrohr 3-mal beaufschlagt und für 2 Minuten gehalten. Referenzrohr und Testobjekt werden nach dem Entleeren der Keimsuspension mit entfeuchteter Sterilluft bei einer Geschwindigkeit von 1,0 m/s für mindestens 2 Stunden getrocknet. Die anschließende Reinigung erfolgt nach dem Cleaning in Place-Prinzip (CIP) [CIP 2004]. Siehe dazu Abbildung 8.

Die durchschnittliche Durchflussgeschwindigkeit während der gesamten CIP-Reinigung beträgt 1,5 m/s bezogen auf den Referenzrohrdurchmesser. Der in der Anlage aufrechterhaltene Gegendruck liegt zwischen 1,0 – 1,5 bar. Es werden Doppelproben vom Vor- und Nachspülwasser gezogen und auf modifizierten Shapton und Hindes Agar (MSHA-Agar) angesetzt. Referenzrohr und Testobjekt werden nach der Reinigung aus der Anlage ausgebaut, mit MSHA-Agar ausgekleidet und bei 58 °C für 18 Stunden bebrütet. Anschließend wird der Agar aus Referenzrohr und Testobjekt heraus präpariert. Beim Auskeimen der Sporen ändert das

Nährmedium seine Farbe von Violett nach Gelb. Es wird der Grad der Verfärbung der beiden Agaroberflächen von Referenzrohr und Testobjekt verglichen.

Der Reinigbarkeitstest wurde durch das Institut Weihenstephan für eine gesicherte Aussage insgesamt 3-mal durchgeführt. In der Tabelle 1 sind die Ergebnisse in Form der Verfärbungen des Agars in %-Angaben zusammengefasst.

Tabelle 1: Zusammenfassung der Versuchsergebnisse

|

Testbauteil |

% Gelbverfärbung |

||

|

Versuchsnummer |

1 |

2 |

3 |

|

Beschichtete Probe 1 |

2% |

0% |

0% |

|

Beschichtete Probe 2 |

0% |

0% |

0% |

|

Referenzprobe |

12% |

5% |

5% |

Das Forschungszentrum Weihenstephan für Brau- und Lebensmittelqualität kommt in seinem Bericht zu dem Schluss:

„Die Testergebnisse des EHEDG-Reinigbarkeitstests zeigen, dass die […] beschichteten additiv gefertigten Kunststoffplatten [lasergesintertes Polyamid] sehr gut zu reinigen sind. Die auftretenden Gelbfärbungen sind statistisch verteilt, d.h. es sind keine reinigungstechnischen Probleme vorhanden. In allen Versuchen waren die Testoberflächen wesentlich besser zu reinigen als das geschliffene Edelstahlreferenzrohr. Zwischen den beiden Proben kann kein Unterschied festgestellt werden. Die geringe Restverschmutzung bei Probe A im ersten Versuch konnte nicht wiedergefunden werden, so dass statistisch kein Unterschied besteht.“

Des Weiteren:

„Die Versuchsergebnisse zeigen, dass die produktberührte Oberfläche der neuen [auf lasergesinterten Rapid Prototyping Proben aufgebrachte] Schicht sehr leicht zu reinigen ist und im Vergleich zum Referenzrohr sogar leichter reinigbar ist. Der Ra-Wert der beschichteten Platten ist wesentlich größer als der in den Normen geforderte Höchstwert von 0,8 µm. Entscheidend für die Abreinigung ist allerdings die Topographie der Oberfläche, die in diesem Fall sehr regelmäßig und glatt ist. Ein Unterschied zwischen den beiden Proben konnte nicht festgestellt werden, obwohl sie geringfügig unterschiedliche Oberflächenstrukturen aufweisen. Die Versuche wurden mit den Platten 3-mal durchgeführt. Die erhaltenen Ergebnisse sind untereinander vergleichbar. Die [so erzeugte] Schicht entspricht den Hygienic Design Anforderungen gemäß EHEDG-Doc. 8, 2nd Edition, 2004 [2] im Hinblick auf die leichte Reinigbarkeit.“

Im Verlauf der durchgeführten Arbeiten zeigte sich, dass die Beschichtung durch eine haftfeste Nickelschicht prinzipiell den Einsatz lasergesinterter Rapid Prototyping Bauteile im Umfeld der Lebensmittel verarbeitenden Industrie und der Pharmaindustrie erlaubt. Mit den in diesem Projekt entwickelten Verfahren lassen sich Baugruppen aus lasergesintertem Polyamid haftfest beschichten. Die am Forschungsinstitut Weihenstephan durchgeführten Reinigungstests zeigen, dass sich die beschichteten Proben vergleichbar, wenn nicht sogar besser reinigen lassen.

Dieses Verfahren ermöglicht den Einsatz von lasergesinterten Polyamidbauteilen auch in hygienisch sensibler Umgebung.

Wir bedanken uns für die Unterstützung der Landesstiftung Baden-Württemberg, durch die dieses Forschungsvorhaben finanziert wurde.

Mit den Ergebnissen dieses und anderer Forschungsvorhaben konnte im Jahr 2010 die RP‑Plating GmbH gegründet werden. Die RP‑Plating GmbH bietet die oben beschriebenen Schichten an und führt entsprechende Oberflächenmodifikationen durch. Näheres unter www.rp‑plating.de.

[Bellin 2006a] Bellin, Hans-Werner: Who is Who: Organisationen rund um das Hygie-nic Design. HygieniCon, München, 2006.

[Bellin 2006b] Bellin, Hans-Werner: Maschinen und Anlagenhygiene – Gesetzliche Rahmenbedingungen und Anforderungen aus Regelwerken für Lebensmittel- und pharmazeutische Produktion. In: Chemie Ingenieur Technik Nr. 11, 2006, S. 1707-1715.

[Bericht Weihenstephan 10] EHEDG_Hygienic_Design_Rapid_Prototyping.pdf: http://www.rp-plating.de/EHEDG_Hygienic_Design_Rapid_Prototyping.pdf (Abgerufen am 8.03.2011 um 11:08 Uhr).

[CIP 2004] A method for the assessment of in-place cleanability of food processing equipment, EHEDG-Doc. 2, 3nd edition, 2004.

[Dietz 2005] Dietz, Andreas: Galvanische Metallisierung – Umweltfreundliche Vor-behandlung für neue Kunststoffe. In: Journal der Oberflächentechnik Nr.9, 2005, S. 68-70.

[EHEDG 2004a] EHEDG: Dokument 8: Hygienic Equipment Design Criteria (Second Edition), 2004.

[Fraunhofer AVV 10] Die Vorgaben zur beschleunigten Alterung basieren auf Angaben des Fraunhofer AVV‘s

[Meyers 2008c] Meyers Lexikon Online 2.0: Galvanotechnik. http://lexikon.meyers.de/meyers/Galvanotechnik (Abgerufen am 17.01.2008 um 11:03 Uhr).

[Müller 2003] Müller, Klaus-Peter: Praktische Oberflächentechnik. Vorbehandeln - Beschichten - Beschichtungsfehler – Umweltschutz, 4. Auflage, Wies-baden: Vieweg Verlag 2003 (JOT Fachbuch).

Dr. Ing. Jens Bohnet

Fraunhofer IPA & RP-Plating GmbH

Nobelstrasse 12

70569 Stuttgart

Email: jdb@ipa.fhg.de

WEB:

www.rp-plating.de

& www.ipa.fhg.de