Ansätze zur Verbesserung von Qualität und Wirtschaftlichkeit bei generativen Verfahren durch Optimierung des Pre-Processes

© 2011 Alexander Martha; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-29942

Zusammenfassung

Mittels generativer Fertigung ist es heute möglich die, Entwicklungszeit und Fertigungsdauer von Prototypen, Produkten und Werkzeugen zu verkürzen. Neben dieser Zeitersparnis sind die im Vergleich zu konventionellen Fertigungsverfahren unwesentlichen Geometriebeschränkungen für den Anwender von besonderem Interesse. Dieses Alleinstellungsmerkmal der generativen Fertigung macht es möglich auch komplexe Geometrie wirtschaftlich herzustellen. Voraussetzung für eine wirtschaftliche und fehlerminimierte Fertigung ist hierbei eine möglichst optimale Prozessvorbereitung (Pre-Processing). Dabei sind insbesondere die Schritte der Bauteilorientierung, der Stützkonstruktionserzeugung, der Schichtzerlegung sowie der Bauraumausnutzung von Interesse. Auch wenn diese Punkte wesentlich zur Qualität und Wirtschaftlichkeit beitragen, sind die Erkenntnisse für den unerfahrenen Anwender nur unzureichend dokumentiert, wodurch eine möglichst effiziente Fertigung zunächst ausgeschlossen werden kann. Anhand unterschiedlicher Beispiele sollen dem Anwender hier die Möglichkeiten zur Optimierung dieser Pre-Processing Schritte erläutert werden. In diesem Rahmen werden die aktuellen Forschungsergebnisse des Lehrstuhls Rechnereinsatz in der Konstruktion, Institut für Produkt Engineering der Universität Duisburg-Essen in Bezug auf die Optimierung der Bauteilorientierung, der variablen Schichtzerlegung und der Optimierung der Bauraumausnutzung vorgestellt.

Abstract

Abbreviation of development periods and production time of patterns, products and tools come together with today’s state-of-the-art layered manufacturing technology. Beside this gain of time another advantage is the possibility of manufacturing complex geometry that cannot be processed with conventional manufacturing technologies when cost-effective production is in the users focus. Nevertheless, efficient layered manufacturing can only be done when the pre-process steps are aligned with the part geometry, the selected layered manufacturing technology and the appropriate material. Thus the pre-process steps part orientation, part placement and nesting, support generation and slicing are the major fields of activity. Insufficient documentation of the importance of this steps respective quality and efficiency and the concerning contents are the reason for production failures, when inexperienced users start using this technology. Regarding common examples, possibilities for the optimization of the selected pre-process tasks will be presented. Results obtained in current research at the University of Duisburg-Essen (Institute for Product Engineering - Computer Aided Design) regarding part orientation, adaptive slicing and part nesting are introduced as well.

Um die Produktionseffektivität auch bei zunehmender Komplexität und Variantenvielfalt noch verbessern zu können, steigt das Interesse an neuen Fertigungsverfahren. Besonders die generativen Fertigungsverfahren sind mittlerweile dazu in der Lage, Produkte mit serienidentischen bzw. seriennahen Eigenschaften herzustellen (Rapid Manufacturing) [1], die auf Grund der geforderten Komplexität oder Stückzahl mit konventionellen Verfahren nicht wirtschaftlich produzierbar sind. Diese Möglichkeiten der Technologie sind beim potentiellen Anwender jedoch noch nicht im ausreichenden Maße bekannt oder können auf Grund fehlender Kenntnisse nicht wirtschaftlich genutzt werden. Um die Attraktivität der Technologie auszubauen, ist es somit notwendig, auch dem unerfahrenen Anwender von Beginn an Werkzeuge zur Verfügung zu stellen, welche diesem eine möglichst effektive Nutzung der generativen Fertigung ermöglichen.

Dabei sind besonders die unter dem Oberbegriff Pre-Process zusammengefassten Schritte der Bauteilorientierung- und platzierung (engl. Part-Orientation, Nesting, Packing), der ggf. notwendigen Stützkonstruktionserzeugung (engl. Support Generation) und der obligatorischen Schichtdatengenerierung (engl. Slicing) sowie der Pfad-erzeugung (engl. Path Planning) als Stellhebel von Interesse. Im Rahmen dieser Schritte werden nach der Konstruktion des Bauteiles die wesentlichen Kosten für die Fertigung festgelegt. Eine zeitgemäße informationstechnische Unterstützung ist somit unabdingbar, wobei durch kommerzielle Softwarelösungen (z. B. Magics, VisCAM RP, Netfabb) bereits Lösungen verfügbar sind. Defizite dieser liegen noch in den Bereichen der automatisierten Bauteilorientierung- und platzierung sowie der variablen Schichtdatengenerierung vor. Hier setzen aktuelle F&E-Projekte der Universität Duisburg-Essen an.

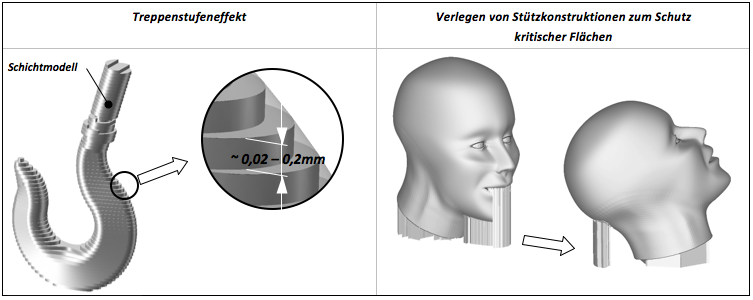

Wie für alle Schritte des Pre-Processes sind auch die Kriterien für die Bauteilorientierung von dem letztendlichen Verwendungszweck des Bauteiles abhängig. So müssen vor allem für die drei wesentlichen Verwendungen Prototyp, Werkzeug und Serienteil entsprechende Anforderungen erfasst werden. Auch das genutzte Fertigungsverfahren ist mit zu berücksichtigen. Wesentliche Kriterien für alle Szenarien sind die Berücksichtigung der durch das Schichtbauprinzip bedingten Anisotropie und die inhomogene Temperaturverteilung im Bauteil- und Bauraum, welche erheblichen Einfluss auf mechanische Eigenschaften und die Maßhaltigkeit haben. Um eine inhomogenen Temperaturverteilung zu minimieren, sind neben einer angemessenen Regelung der Bauraumtemperatur große Sprünge der Querschnittsflächen aufeinanderfolgender Schichten zu vermeiden [2]. Große Belichtungsflächen sind auf Grund der Neigung zum Aufrollen (engl. Curling) wenn möglich auszuschließen. Hinzukommend müssen die Anforderungen in Bezug auf die Bauteilqualität und Fertigungskosten berücksichtigt werden. Die Verbesserung der Bauteiloberflächenqualität wird vor allem durch Vermeidung des Treppenstufeneffektes (engl. Stair Casing, Abb.2-1) und die Vermeidung von Stützkonstruktionen (engl. Supports, Abb. 2-1) an schützenswerten Flächen erreicht. Aus ökonomischer Sicht sind die Stützkonstruktionen und die Bauhöhe (Schichtzahl) zu minimieren. Ziel ist es, Nachbearbeitungsaufwand und Fertigungsdauer so gering wie möglich zu gestalten [3-6].

Sollen die genannten Einflussfaktoren im Rahmen einer Optimierung der Bauteilorientierung greifbar gemacht werden, ist eine Quantifizierung notwendig. Für den Fall des Treppenstufeneffektes (vgl. Abb. 2-1) wird die Abweichung von der Sollgeometrie über eine facettenweise Bestimmung der Spitzenhöhe (eng. Cusp Height) durchgeführt. Entsprechende Ansätze werden unter Punkt 5 erläutert. Zur Bezifferung des Einflusses der Stützkonstruktionen wird zum einen der Flächeninhalt der gestützten Körperoberfläche aufsummiert. Dieser ist für eine Verbesserung der Oberflächenqualität zu minimieren. Zum anderen ist der Gesamtaufwand für Stützgeometrie gering zu halten, sodass das Gesamtvolumen der notwendigen Stützkonstruktionen minimiert werden muss. Hierbei wird auch die Möglichkeit zur Entfernung der Stützkonstruktionen mittels Raytracing [1] quantifiziert. Um die letztendlichen Baukosten zu berücksichtigen, müssen der notwendige Materialaufwand und die in erster Linie von der Schichtzahl abhängige Bauzeit erfasst werden. Hinzukommend sind auch die Belichtungszeiten der einzelnen Schichten zu quantifizieren [3; 6].

Abb.2-1: Beeinflussung der Oberflächengüte ([3], [5])

Die Multiziel-Optimierung der Orientierung auf Basis der beschriebenen Einflussfaktoren erfolgt dann über einen genetischen Algorithmus. Untersucht und umgesetzt wurden diese Erkenntnisse an der Universität Duisburg-Essen unter anderem im AiF-Forschungsvorhaben „Wissensbasiertes Unterstützungssystem für Rapid Prototyping gerechte 3D-CAD-CAM-Prozesse“ (15351 BG, [7]). Unter Nutzung von verschiedenen Ansätzen und Algorithmen aus dem Bereich der Algorithmischen Geometrie [8] konnte somit eine Lösung für das Optimierungsproblem gefunden werden, welches zukünftige Entscheidungsprozesse zur Definition der Bauteilorientierung unterstützen kann [3; 9].

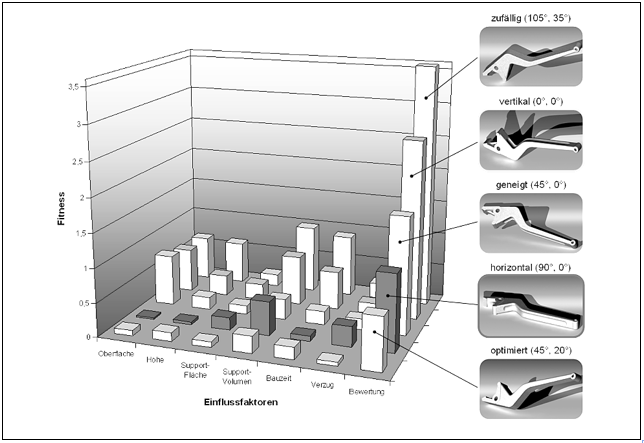

In Abb. 2-2 ist ein Beispiel für die Optimierung eines Bremshebels dargestellt [3]. Diese zeigt die Bewertung (Fitness) der einzelnen Einflussfaktoren. Als Gesamtergebnis erhält der Nutzer den Vorschlag das Bauteil um 45° um die x-Achse zu orientieren. Gut erkennbar ist aber auch, dass andere Orientierungen ggf. zu bevorzugen sind. So ist z. B. bei einer horizontalen Ausrichtung des Bauteils die Bauzeit wesentlich geringer. Hier kann und muss der Nutzer je nach Anwendung eine für seinen Fall sinnvolle Wahl treffen.

Ziel derzeitiger und zukünftiger Untersuchungen an der Universität Duisburg-Essen ist die Berücksichtigung weiterer Einflussfaktoren und eine detailliertere Betrachtung der jeweiligen Wechselwirkungen.

Durch den zur Verfügung stehenden Bauraum und die i. d. R. vergleichsweise kleine Bauteildimension bei generativen Bauteilen kommt es u. a. zu einer simultanen Fertigung mehrerer Bauteile in einem Fertigungsdurchlauf. In diesen Fällen ist es notwendig, die vorhandenen Bauteile möglichst raumsparend im zur Verfügung stehenden Bauraum der jeweiligen Anlage zu verschachteln. Vorhandene Softwarelösungen wie z. B. Materialise Magics SmartSpace oder Marcam VisCAM RP bieten dem Nutzer für ausgewählte Verfahren entsprechende Lösungen an. Diese bisher verfügbaren kommerziellen Lösungen sind in erster Linie mit den aus anderen Bereichen bekannten Schachtel- und Packprogrammen vergleichbar und haben jeweils das Bestreben, so viele Bauteile wie möglich im Bauraum (Lasersintern o. Ä.) bzw. auf der Bauplattform (Strahlschmelzen o. Ä.) zu platzieren. Ziel ist hier in erster Linie, Zeit und Kosten zu sparen. Die Bauteilorientierung wird dabei in Hinblick auf die spätere Bauteilqualität nicht berücksichtigt. Ziel aktueller Entwicklungen an der Universität Duisburg-Essen ist es folglich, auf Basis der gewonnenen Erkenntnisse aus dem Bereich der Bauteilorientierung, Verfahren und Algorithmen zur möglichst optimalen Bauteilanordnung zu entwickeln. Wie zuvor bei der Orientierung, spielen auch hier verschiedene Kriterien eine Rolle [10].

Basierend auf den in der Literatur gut dokumentierten Erkenntnissen zur Lösung vergleichbarer Zuschnitt- und Packungsprobleme [11; 12], soll hier zunächst eine Lösung für die generativen Verfahren entwickelt werden, welche auf Stützkonstruktionen angewiesen sind. In diesen Fällen ist auf Grund der mit zu berücksichtigen Stützgeometrie eine höhere Komplexität zu erwarten. Dies wird jedoch durch die Tatsache relativiert, dass hier keine Übereinanderschachtelung der Bauteile sinnvoll bzw. möglich ist.

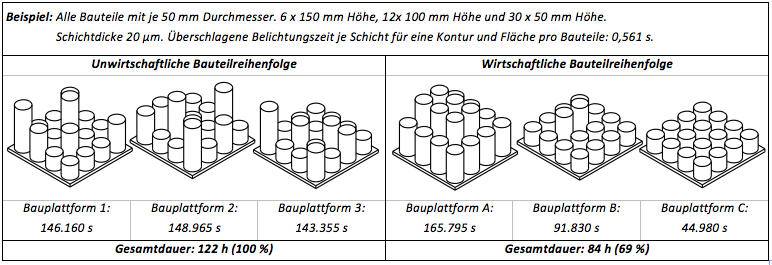

Durch die zuvor entwickelte Lösung zur Ermittlung der optimalen Bauteilorientierung ist diese festgelegt und kann nicht weiter beeinflusst werden. Die weiteren Anforderungen an den Packungsalgorithmus können in die Kategorien Fertigungstechnik, Qualität und Wirtschaftlichkeit eingeteilt werden. Aus fertigungstechnischer Sicht ist die Stabilität der Bauteile zu jedem Zeitpunkt des Fertigungsprozesses sicherzustellen. Ein weiterer zu berücksichtigender Aspekt ist hierbei der Bauteilabstand. Dieser ist von dem jeweiligen Fertigungsverfahren und der entsprechenden Anlage abhängig. Ebenso muss die Erzeug- und Entfernbarkeit von Stützkonstruktionen beachtet werden. Hinzukommend müssen die spezifischen Eigenschaften der jeweiligen Anlage berücksichtigt werden. Jede Anlage verfügt über Bereiche, in denen Bauteile mit höherer Qualität hergestellt werden können. Diese Bereiche sind i. Allg. dem Anlagenbediener bekannt und sollten bei einer automatisierten Packungslösung berücksichtigt werden. Der entwickelte Packungsalgorithmus basiert auf einem von der jeweiligen Bauteilgröße abhängigen Raster, welches einer zunächst temporären Platzierung der einzelnen Bauteile dient. In weiteren Translations- und Rotationsoperationen werden die Bauteile dann so dicht wie möglich gepackt. Bevor die jeweiligen Bauteile platziert werden, findet noch eine Vorsortierung nach der aus der Orientierung resultierenden Höhe statt. Ziel dieser soll insbesondere eine Verkürzung der Fertigungsdauer und eine damit verbundene Kosteneinsparung sein. Ein einfaches Anschauungsbeispiel zeigt Abb. 3-1.

Abb. 3-1: Wirtschaftliche Bauteilreihenfolge und verbundene Zeitersparnis

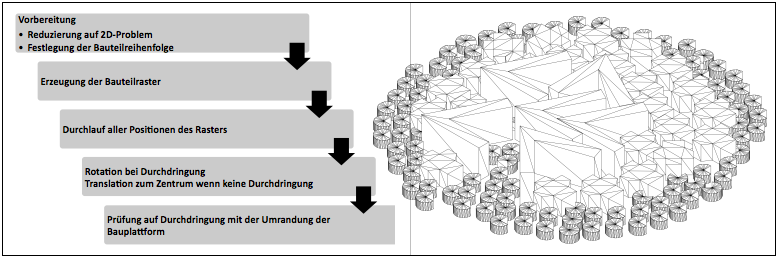

Die programmiertechnische Umsetzung der entwickelten Algorithmen erfolgte zunächst in SolidWorks. Hierbei wurden insbesondere Funktionen zur Durchdringungsprüfung, Rotation und Translation von Bauteilen, Positionsermittlung oder Bounding Box der SolidWorks-Umgebung genutzt. Ergebnisse werden anschließend in tabellarischer Form oder als Baugruppendatei übergeben. Der Vorteil der Übergabe in Form einer Baugruppe an den Nutzer ist in erster Linie die vergleichsweise einfache Korrektur und Anpassung des Ergebnisses durch bekannte manuelle Operationen in der Baugruppenumgebung, wie z. B. der Verknüpfungsanpassung. Als Ergebnis konnten die Bauteile mittels der entwickelten Vorgehensweise so gepackt werden, dass eine Packungsdichte von 52,7 % erreicht wurde. Den Ablauf und das resultierende Ergebnis stellt Abb. 3-2 dar. Weitergehende Details zum Ablauf sind in [10] veröffentlicht.

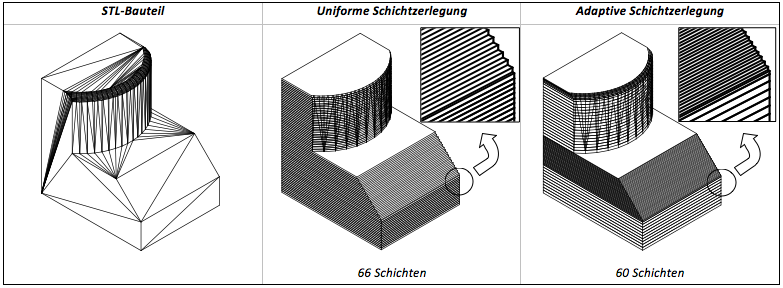

Gemeinsamer Nenner aller generativen Fertigungsverfahren ist der schichtweise Bauteilaufbau im Bauraum der Anlage. Dieses die Verfahren auszeichnende Merkmal wird von den bisher auf dem Markt verfügbaren Softwarelösungen und Anlagen jedoch nur für uniforme Schichtdicken, sprich alle Schichten haben dieselbe Schichtdicke, genutzt. Ein hohes Potential im Bereich der Schichtdatengenerierung liegt jedoch im Bereich der adaptiven Schichtzerlegung. Diese Anpassung der Schichtdicke an die jeweilige Bauteilgeometrie kann durch die Reduktion der Schichtzahl zu einer effektiveren Bauteilfertigung führen. Die Möglichkeit, durch dieses Verfahren gekrümmte und geneigte Bauteiloberflächen besser aufzulösen und so den Treppenstufeneffekt zu minimieren, kommt hinzu [13; 6]. Die nachfolgende Abb. 4-1 zeigt den Unterschied zwischen uniformer und adaptiver Schichtzerlegung.

Abb.4-1: Uniforme und adaptive Schichtzerlegung im Vergleich

Für die Erzeugung adaptiver Schichtdaten existieren in der Literatur unterschiedliche Ansätze, die sich in drei Kategorien einteilen lassen können. Bei der inkrementellen Zerlegung wird das Bauteil Schichtweise durchlaufen und so aufeinanderfolgend die jeweilige Schichtdicke festgelegt. Die Top-Down-Zerlegung sieht zunächst eine grobe Zerlegung des Bauteiles mit der maximalen Schichtdicke vor. Nach diesem Schritt werden die einzelnen grob vordefinierten Schichten geprüft und ggf. durch Schichten mit feinerer Schichtdicke substituiert. Umgekehrt verläuft die Bottom-Up-Zerlegung. Hier wird das Bauteil mit der minimalen Schichtdicke zerlegt und dann, wenn möglich, einzelne Schichten zusammengefasst [13; 6]. Sollen zukünftig Übertragungsfehler vom 3D-Modell über die STL-Datei bis hin zu den Schichtdaten ausgeschlossen werden, sind Ansätze zur direkten Schichtzerlegung (eng. direct slicing) in der Entwicklung. Diese sollen eine Schichtgenerierung auf Basis der ursprünglichen CAD-Geometrie ermöglichen. In Bezug auf die zuvor vorgestellten Themen lässt sich feststellen, dass eine adaptive Schichtzerlegung nur dann sinnvoll ist, wenn mehrere Kopien desselben Bauteils in derselben Orientierung gefertigt werden sollen. Weitergehende Details zu den verschiedenen Ansätzen für die Erzeugung adaptiver Schichtdaten sind in [13] veröffentlicht.

Sollen generative Verfahren auch im Segment Rapid Manufacturing weiter wachsten, müssen die Potentiale zur Steigerung von Wirtschaftlichkeit und Qualität weiter untersucht und genutzt werden. Dabei sind, wie auch bei konventionellen Verfahren, die wesentlichen Kosten schon durch die Konstruktion und Arbeitsvorbereitung festgelegt. Besonders die Schritte, die während des Pre-Processes erfolgen, können hier effektiver gestaltet werden. Die Untersuchungen an der Universität Duisburg-Essen haben hier gezeigt, dass die verfügbaren Softwarewerkzeuge noch nicht über alle notwendigen Module verfügen, wobei auch nachgewiesen werden konnte, dass eine Programmierung dieser durchaus möglich ist.

[1] Zäh, M. F.; Reinhart, G.: Rapid Manufacturing–Erfolgreich produzieren durch innovative Fertigung. München: Utz Verlag 2007.

[2] Gebhardt, A.: Generative Fertigungsverfahren. 3. Aufl. Aufl. München: Hanser 2007.

[3] Danjou, S.; Köhler, P.: Anwendung geometrischer Algorithmen zur Optimierung triangulierter 3D-Modelle für generative Fertigungsprozesse. Anwendungsbezogener Workshop zur Erfassung, Modellierung, Verarbeitung und Auswertung von 3D-Daten 12 (2009), Berlin.

[4] Danjou, S.; Köhler, P.: Determination of Optimal Build Direction for Different Rapid Prototyping Applications. Ecole Centrale Paris: 2009. (Proceedings of the 14th European Forum on Rapid Prototyping ).

[5] Danjou, S.; Köhler, P.: Ermittlung optimaler Bauteilorientierung zur Verbesserung der Prozessplanung in der CAD/CAM Prozesskette. Erfurt: 2009. (Rapid.Tech–Anwendertagung und Fachausstellung für Rapid-Technologie ).

[6] Danjou, S.: Mehrzieloptimierung der Bauteilorientierung für Anwendungen der Rapid-Technologie. Göttingen: Cuvillier Verlag 2010.

[7] Weckend, F.; Witt, G.; Köhler, P.: AiF Forschungsthema: Wissensbasiertes Unterstützungssystem für Rapid Prototping gerechte 3D-CAD-CAM-Prozesse, Abschlussbericht. 2009.

[8] Klein, R.: Algorithmische Geometrie. 2., vollst. überarb Aufl. Berlin [u.a.]: Springer 2005. (eXamen.press).

[9] Danjou, S.; Köhler, P.: Multi-Objective Optimization of Part Orientation vor Non-Convex Parts in Rapid Technologie Applications. Bucks New University, Buckinghamshire, UK: 2009. (Proceedings of the 10th national Conference on Rapid Design, Prototyping & Manufacture ).

[10] Martha, A.; Köhler, P.: Ansatz zur multiziel-optimierten Bauraumnutzung für Anwendungen der RP-Technologie. Anwendungsbezogener Workshop zur Erfassung, Modellierung, Verarbeitung und Auswertung von 3D-Daten 13 (2010), Berlin, S. 151-160.

[11] Scheithauer, G.: Zuschnitt- und Packungsoptimierung. 1. Aufl. Aufl. Wiesbaden: Vieweg + Teubner 2008. (Teubner Studienbücher Wirtschaftsmathematik).

[12] Sweeney, P.; Paternoster, E.: Cutting and packing problems: a categorized, application-orientated research bibliography. Journal of the Operational Research Society 43 (1992) 7, S. 691‐706.

[13] Danjou, S.; Köhler, P.: Improving part quality and process efficiency in layered manufacturing by adaptive slicing. Virtual and Physical Prototyping 5 (2010) 4, S. 183‐188.

Dipl.-Ing. Alexander Matthias Martha

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Rechnereinsatz in der Konstruktion

Lotharstr. 1

DE-47057 Duisburg

Tel.: +49 203/379-3935

Fax: +49 203/379-4379

Email:

alexander.martha@uni-due.de

Web:

www.uni-due.de/cae

Prof. Dr.-Ing. Dipl.-Math. Peter Köhler

Universität Duisburg-Essen

Institut für Produkt Engineering

Lehrstuhl für Rechnereinsatz in der Konstruktion

Lotharstr. 1

DE-47057 Duisburg

Tel.: +49 203/379-2790

Fax: +49 203/379-4379

Email:

peter.koehler@uni-due.de

Web:

www.uni-due.de/cae

[1] Raytracing: dt. Strahlenverfolgung: Algorithmus zur Verdeckungsberechnung, basierend auf der Aussendung von Strahlen