Untersuchung zur Reduzierung des Verzugs durch Vorwärmung bei der Herstellung von Aluminiumbauteilen mittels SLM

© 2011 Damien Buchbinder; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-31583

Zusammenfassung

Das generative Fertigungsverfahren Selective Laser Melting (SLM) wird zur direkten Herstellung von metallischen Funktionsbauteilen verwendet. Während des Bauprozesses entstehen durch den schichtweisen Aufbau und die lokale Energieeinbringung mittels eines fokussierten Laserstrahls thermisch induzierte Eigenspannungen, die zu Verzug des Bauteils oder von Bauteilbereichen führen können. Üblicherweise werden die Verzüge durch Stützstrukturen zwischen Bauteil und Substratplatte verhindert. Jedoch ist es nicht immer möglich alle Bereiche eines Bauteils, je nach Komplexität der Geometrie oder Zugänglichkeit, mit Stützstrukturen zu versehen bzw. diese wieder zu entfernen. Durch eine Vorwärmung der Substratplatte während des Bauprozesses können die Verzüge reduziert oder ganz vermieden werden. Jedoch ist bisher keine systematische Untersuchung des Einflusses der Vorwärmung auf Verzüge von Aluminium Bauteilen durchgeführt worden. Ziel dieser Arbeiten ist daher die systematische Untersuchung der Auswirkung einer Vorwärmung beim SLM von Aluminiumbauteilen und die Ermittlung der geeigneten Vorwärmtemperatur, bei der nahezu keine Verzüge mehr entstehen.

Eine signifikante Verzugsreduzierung im Vergleich zu den Verzügen ohne Vorwärmung zeigt sich ab einer Vorwärmtemperatur von 150°C. Bei einer Vorwärmtemperatur von 250°C sind im Rahmen der Messgenauigkeit unabhängig von der untersuchten Twincantilever Testgeometrie keine Verzüge mehr feststellbar.

Neben der Reduzierung der Verzüge verhindert die Vorwärmung außerdem spannungsbedingte Risse im Bauteil, die ohne Vorwärmung zum Abreißen von Teilen der Testgeometrie führen können. Mit 90 HV 0,1 bei 250°C Vorwärmtemperatur ist die Härte größer als die geforderte Mindesthärte nach DIN EN 1706 von Druckgussbauteilen aus dem Werkstoff AlSi10Mg.

Aus diesem Ergebnis kann abgeleitet werden, dass eine Vorwärmtemperatur von 250°C geeignet ist, Bauteile aus dem Werkstoff AlSi10Mg mit SLM defektfrei und prozesssicher herzustellen und Verzüge vollständig zu vermeiden.

Abstract

The additive manufacturing process Selective Laser Melting (SLM) can be used to directly produce functional components made out of metal. During the construction process, however, thermally induced internal stress occurs due to the layered build-up and the local input of energy by means of a focused laser beam, which can lead to distortion of the component or sections of the component itself. Normally, distortion is prevented by means of supporting structures between the component and the substrate plate. It is not always possible, however, to provide all the areas of a component with supporting structures or to remove them later, depending on how complex the geometry or how accessible the structures are. When the substrate plate is heated during the construction process, the distortion can be reduced or eliminated entirely. Nonetheless, a systematic investigation of the extent to which preheating influences distortion of aluminum components has not yet been conducted. This works aims at systematically investigating the effects of preheating during SLM of aluminum components and determining an appropriate preheating temperature at which distortion practically no longer occurs.

A significant reduction in distortion compared to the distortion without preheating can be seen beginning at a preheating temperature of 150°C. At a preheating temperature of 250°C, distortion can no longer be detected within the scope of the measuring accuracy independent of the twin cantilever test geometry investigated.

In addition reducing distortion, the preheating changes the stress-related cracks in the component, which can lead to tearing of the parts of the test geometry. With 90 HV 0.1 at a preheating temperature of 250°C, the hardness is greater than the required minimum hardness according to DIN EN 1706 of die-cast parts from the material AlSi10Mg.

From these results it can be concluded that a preheating temperature of 250°C is suitable for reliably manufacturing components made out of the material AlSi10Mg using SLM free of defects and for preventing distortion completely.

Das generative Fertigungsverfahren Selective Laser Melting (SLM) wird zur direkten Herstellung von metallischen Funktionsbauteilen verwendet. Während des Bauprozesses entstehen durch den schichtweisen Aufbau und die lokale Energieeinbringung mittels eines fokussierten Laserstrahls thermisch induzierte Eigenspannungen [1, 2, 3], die zu Verzug des Bauteils oder von Bauteilbereichen führen können. Üblicherweise werden die Verzüge durch Stützstrukturen zwischen Bauteil und Substratplatte verhindert. Jedoch ist es nicht immer möglich alle Bereiche eines Bauteils, je nach Komplexität der Geometrie oder Zugänglichkeit, mit Stützstrukturen zu versehen bzw. diese wieder zu entfernen. Eine unzureichende Stützstruktur kann zu Verzug oder Ablösen der Bauteile von der Substratplatte während des Bauprozesses führen, was in der Regel zu einem Prozessabbruch führt, bedingt durch eine Kollision des Pulverauftragsystems mit den über der Pulverbettoberfläche hinaus stehenden Bauteilbereichen. Auch bei ausreichenden Stützstrukturen können nach dem Bauprozess Verzüge nach dem Trennen der Bauteile von der Substratplatte auftreten. Um dies zu verhindern, muss eine Wärmenachbehandlung des Bauteils mit Stützstruktur auf der Substratplatte durchgeführt werden. Durch eine Vorwärmung der Substratplatte während des Bauprozesses können die Verzüge reduziert oder ganz vermieden werden [2]. Dadurch ergeben sich neben der höheren Prozesssicherheit und verbesserten Bauteilqualität auch Zeitvorteile aufgrund folgender Aspekte:

-

Geringerer Aufwand bei der Datenvorbereitung (Weniger Stützvolumen wird benötigt)

-

Geringere Prozesszeit (Weniger Stützvolumen wird belichtet)

-

Geringere Nacharbeit (Weniger Stützen werden entfernt und die Anzahl der Kontaktstellen zwischen Stützen und Bauteil verringert sich)

-

Evtl. Wärmenachbehandlung zur Spannungsreduzierung kann vermieden werden

Aus [2] ist bekannt, dass die Vorwärmung einen signifikanten Einfluss auf das Verzugsverhalten eines SLM Bauteils hat. Bisherige Verzugsuntersuchungen konzentrierten sich auf Stahl- und Titanwerkstoffe. In [4, 5] werden erste Erfolge mit dem Einsatz der Vorwärmung bei der Aluminiumdruckgusslegierung AlSi10Mg gezeigt. Die Verzüge an einem dünnwandigen Bauteil (Wandstärke ~ 1 mm) konnten von -0,5 bis +0,7 mm auf ±0,1 mm vermindert werden mittels einer Vorwärmung von 300°C. Jedoch ist bisher keine systematische Untersuchung des Einflusses der Vorwärmung auf Verzüge von Aluminium Bauteilen durchgeführt worden. Ziel dieser Arbeiten ist daher die systematische Untersuchung der Auswirkung einer Vorwärmung beim SLM von Aluminiumbauteilen und die Ermittlung der geeigneten Vorwärmtemperatur, bei der nahezu keine Verzüge mehr entstehen. Anhand von definierten Testgeometrien (Twincantilever) werden die Verzüge systematisch in Abhängigkeit von Vorwärmtemperatur und Materialstärke bestimmt.

2. Entstehung von Verzügen durch thermisch induzierte Eigenspannungen beim SLM

Beim SLM wird das Bauteil schichtweise aufgebaut. Jede einzelne Schicht entsteht durch eine Aneinanderreihung von einzelnen Scanvektoren bzw. Schweißbahnen. Bei der Herstellung einzelner Schweißbahnen kommt es in der Prozesszone durch die Behinderung einer freien thermischen Ausdehnung zu thermischen Spannungen. Bei Erreichen der Fließgrenze setzt ein plastisches Fließen ein. Diese plastischen Verformungen verbleiben im Bauteil und verursachen die Eigenspannungen und Verzüge. Die plastischen Verformungen pro Schicht hängen ab von den Temperaturgradienten und der Steifigkeit des Bauteils gegenüber den thermischen Verformungen. Entlang eines Scanvektors sind die Komponenten des plastischen Dehnungstensors approximativ konstant. Zu Beginn eines Scanvektors bildet sich ein Maximum bzgl. einer plastischen Stauchung und am Ende der Spur ein Maximum bzgl. einer plastischen Dehnung. Im Mittel verbleibt über dem Scanfeld eine plastische Stauchung. Im Hinblick auf den Verzug der Testgeometrie (Kap. 0), d.h. die Aufspreizung der Twincantileverenden nach dem Trennen der Stützen, ist der Verlauf der plastischen Verformung über die Balkenstärke entscheidend. D.h. sollte der Balken über die Balkenstärke gleichmäßig plastisch gestaucht oder gedehnt sein, wird es zu keiner Verformung kommen. Notwendig für den Verzug ist ein Nichtgleichgewicht der Momente, die durch eine inhomogene Verteilung der plastischen Verformungen über die Bauteilschichten verursacht wird. Ähnlich wie bei den einzelnen Spuren wird es so sein, dass die mittlere plastische Verformung über die Balkenstärke approximativ konstant ist und nur in den unteren und oberen Schichten davon verschieden ist. Das sind aber die Anteile, die die Verformung verursachen. Der approximativ konstante Bereich über die Balkenstärke stellt nur ein Widerstandsmoment gegenüber den resultierenden Momenten aus den unteren und oberen Schichten dar.[1,2,6]

Die Vorwärmung des Bauteils erzielt zum einen, dass die Bearbeitung mit geringeren Temperaturgradienten durchgeführt werden kann, d.h. insgesamt die plastischen Fließvorgänge in der Prozesszone und damit die Eigenspannungen reduziert werden. Zum zweiten liegen die maximalen Eigenspannungen nach der Bearbeitung bei der Material und Temperatur abhängigen Fließspannung. Eine Abschätzung bzgl. dieses Einflusses lässt sich aus der Warmfestigkeit des Werkstoffs ablesen (Tabelle 1).

Zudem sei darauf hingewiesen, dass durch die Vorwärmung Kriechprozesse initiiert werden, die zu einem weiteren Spannungsabbau führen.

2.1. Grundlagen der Schrumpfung und Warmfestigkeiten für die AlSi10Mg Aluminiumlegierung

Die AlSi10Mg Aluminiumlegierung ist gekennzeichnet durch ein Erstarrungsintervall beim Abkühlen der Schmelze von der Liquiduslinie (TLiq = 596°C) hin zur Soliduslinie (TSol = 557°C) beim Abkühlen vom flüssigen zum festen Zustand. Die Dichte der Schmelze im flüssigen (ρL = 2382 kg/m³) ist kleiner als im festen Zustand (ρS = 2515 kg/m³ bei TSol) und die wiederum kleiner als im festen Zustand bei Raumtemperatur (ρRT = 2632 kg/m³). Dadurch entsteht beim Abkühlen der Schmelze ein Volumensprung. Durch den Volumensprung der Schmelze im Erstarrungsintervall beträgt die Erstarrungsschwindung ca. 6,5%. Die Schrumpfung im festen Zustand nach der Erstarrung (kubische Schwindung) beträgt ca. 1%. [7, 8, 11]

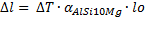

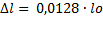

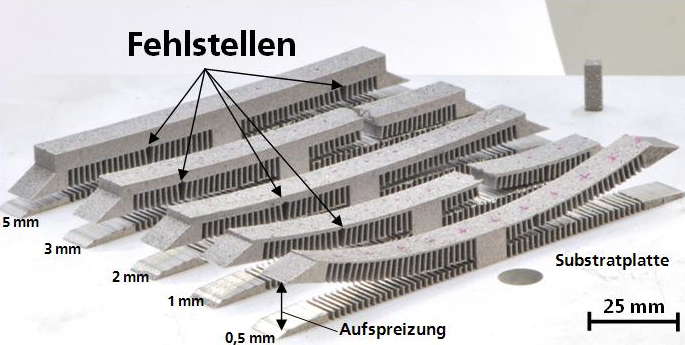

Im SLM Prozess wird die Erstarrungsschwindung durch den Spurabstand von einer Schmelzspur zur nächsten ausgeglichen, so dass die Erstarrungsschwindung nicht bei Maß- bzw. Formabweichungen von Bauteilen zu berücksichtigen ist. Jedoch hat die Schrumpfung im festen Zustand ausgehend von der Solidustemperatur hin zur Raumtemperatur bzw. Vorwärmtemperatur Einfluss auf die Maß- und Formgenauigkeit. Werte der theoretischen Schrumpfung im festen Zustand (TSol bis TRT) werden wie folgt berechnet:

mit:

Mittels der Vorwärmung beim SLM Prozess wird die kubische Schwindung vermindert und zwar durch einen kleineren Temperaturunterschied (z.B. ΔT = 307°C bei TV = 250°C) von Solidustemperatur auf Vorwärmtemperatur. Für die theoretische Schrumpfung ergibt sich somit für Testgeometrien aufgebaut ohne Vorwärmung in Abhängigkeit der Ausgangslänge l0 ein:

mit:

und für Testgeometrien aufgebaut mit einer Vorwärmtemperatur TV von 250°C ein:

mit:

U.a. deswegen sind theoretisch die Maß- und Formabweichungen kleiner ausgeprägt als bei Bauteilen, die ohne Vorwärmung aufgebaut werden.

Eine Vorwärmung führt zu einer Senkung der Warmfestigkeiten im Vergleich zu den Warmfestigkeiten ohne Vorwärmung aufgebauter Zugproben. Jedoch sind die Warmfestigkeiten von SLM Zugproben größer als die Warmfestigkeiten, die an Druckgussproben in [9] angegeben werden. In [10] werden die Warmfestigkeiten von SLM aufgebauten Proben (mit TV = 225°C und ohne Vorwärmung) bei 100°C und 200°C ermittelt. Mit [11] kann die Dehngrenze Rp0,2 bei 260°C auf 138 MPa abgeschätzt werden (Tabelle 1).

|

Werkstoffkennwert |

Druckguss AlSi10Mg [9] |

SLM AlSi10Mg ohne TV, [10] |

SLM AlSi10Mg mit TV = ~225°C, [10] |

|

Rm bei RT [MPa] |

324 |

~375 |

~290 |

|

Rm bei 100°C [MPa] |

303 |

~340 |

~260 |

|

Rm bei 200°C [MPa] |

152 |

~255 |

~180 |

|

Rm bei 260°C [MPa] |

83 |

k. Angabe |

k. Angabe |

|

Rp0,2 bei RT [MPa] |

172 |

250 |

180 |

|

Rp0,2 bei 100°C [MPa] |

172 |

230 |

170 |

|

Rp0,2 bei 200°C [MPa] |

96 |

200 |

150 |

|

Rp0,2 bei 260°C [MPa] |

52 |

~187 berechnet nach [11] |

~138 berechnet nach [11] |

|

A bei 100°C [%] |

k. Angabe |

2,5 |

4 |

|

A bei 200°C [%] |

k. Angabe |

6 |

12 |

Tabelle 1: Warmfestigkeiten von AlSi10Mg Druckguss und AlSi10Mg SLM mit und ohne Vorwärmung

Mit den Warmfestigkeiten angegeben in Tabelle 1 lässt sich folgern, dass die Eigenspannungen innerhalb der SLM Bauteile, aufgebaut mit TV = 225°C, kleiner sind als die Warmfestigkeit (bei 260°C) Rp0,2 = 138 MPa.

Die Untersuchungen werden auf einer EOSINT M 270 durchgeführt. Für den Aufbau der Testgeometrien mit Vorwärmung wird ein Modul zur Vorwärmung der Substratplatte integriert. Die angegebenen Vorwärmtemperaturen werden an der Substratoberfläche verifiziert. Im Folgenden wird davon ausgegangen, dass die eingestellte Vorwärmtemperatur auch innerhalb der Testgeometrien über Wärmeleitung existiert. Die exakte Verifizierung der Temperaturverteilung innerhalb von Aluminiumbauteilen beim SLM Prozess ist Gegenstand laufender Untersuchungen, jedoch zeigen Untersuchungen in [2], dass diese Annahme weitestgehend bereits bestätigt wird. Bis auf den Parameter Vorwärmtemperatur werden für die Untersuchungen alle übrigen SLM-Verfahrensparameter konstant gehalten. Für eine systematische Untersuchung des Verzugs in Abhängigkeit der Vorwärmtemperatur TV und Materialstärke werden Testgeometrien (Twincantilever) bei fünf verschiedenen TV von Raumtemperatur bis 250°C aufgebaut und deren Verzüge untersucht. Die TV sind: Keine Vorwärmung, 100, 150, 200 und 250°C. Für jede TV werden fünf Twincantilever mit variierender Balkenstärke (h = 0,5; 1; 2; 3; 5 mm) aufgebaut, um den Verzug in Abhängigkeit der Materialstärke zu bestimmen. Die Länge der Twincantilever beträgt 110 mm und die Breite 10 mm.

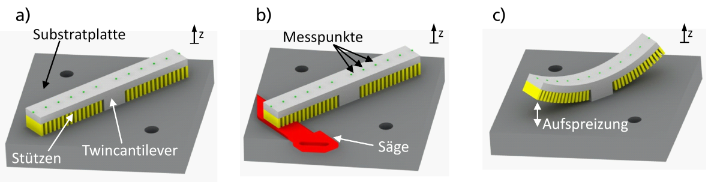

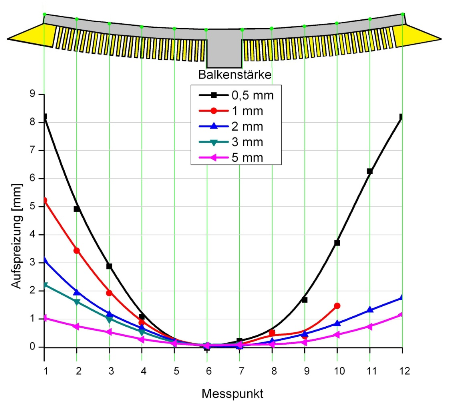

Bild 1: Systematische Vorgehensweise:

a) Aufgebauter Twincantilever mit Stützen auf der Substratplatte

b) Trennen der Stützen mit einer Säge

c) Entstehende Aufspreizung bei getrennten Stützen

Die Verzüge, die durch die thermisch induzierten Eigenspannungen entstehen, sollen kontrolliert, nach dem SLM-Prozess durch das Trennen der Stützen, sichtbar gemacht werden. Deshalb werden Twincantilever mit Stützstrukturen im Überhangbereich mittels SLM auf einer Substratplatte aufgebaut (Bild 1a). Die Substratplatte besteht aus dem Werkstoff AlSi1MgMn mit einem linearen Wärmeausdehnungskoeffizienten von αAlSi1MgMn = 23,4*10-6/K [12]. Für die Substratplatte wird ein Werkstoff mit einem ähnlichem Wärmeausdehnungskoeffizienten wie für den Werkstoff AlSi10Mg gewählt, damit die Verzüge der Twincantilever nicht durch den Schrumpf der Substratplatte beim Abkühlen beeinflusst werden. Nach Ende des Bauprozesses werden die Twincantilever an 12 Messpunkten entlang der Bauteilmittelachse auf einer Länge von 110 mm und einem Abstand von 10 mm zueinander markiert und die z-Position vermessen (Bild 1b, Messpunkte). Die Stützen werden von der Substratplatte getrennt (Bild 1b) und anschließend die Messpunkte erneut vermessen. Die Differenz der Messwerte vor und nach dem Trennen der Stützen ergibt das resultierende Maß der Aufspreizung in z-Richtung. Aus den ermittelten Werten lassen sich Kurven in einem Diagramm erstellen, die die Aufspreizung (Verzug) über die Geometrie des Twincantilevers veranschaulichen.

3.2. Messgenauigkeit

Im Zuge der Messungen können Ungenauigkeiten auftreten, die die Messergebnisse beeinflussen. Einflüsse auf die Genauigkeit der Messung haben die Oberflächenrauheit (Rz ~ 100 µm) und die Krafteinwirkungen auf das Bauteil, die während des Trennens der Stützen von der Substratplatte entstehen. Unter Berücksichtigung dieser Messgenauigkeit haben die angegebenen Messwerte Abweichungen von ± 0,2 mm.

3.3. Testgeometrie

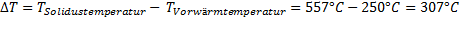

In Voruntersuchungen zur Fertigung der Twincantilever wird zunächst eine geeignete Stützgeometrie bestimmt. Dazu ist neben der Anforderung der prozesssicheren Fertigung der Überhänge der Twincantileverarme auch der Aspekt zu berücksichtigen, dass nach der Trennung der Stützen mögliche Reste der Stützen nicht eine unzulässige Versteifung der Twincantileverarme bilden und dadurch den Verzug beeinflussen. Deshalb werden die Twincantileverarme zunächst mittels Stegen gestützt, die senkrecht zur Längsachse der Twincantileverarme orientiert sind. Die Breite der Stege beträgt 0,8 mm und der Zwischenraum zwischen zwei Stützen beträgt 1 mm. Die Stützgeometrie wird nicht variiert und ihr Einfluss auf den Verzug ist nicht Gegenstand dieser Untersuchung. Jedoch sei darauf hingewiesen, dass die Stützgeometrie und -Anordnung Einfluss auf die Ergebnisse dieser Untersuchung hat. Die verwendeten Stützstrukturen entsprechen nicht den Stützstrukturen wie sie z.B. üblicherweise von EOS GmbH eingesetzt werden. Beim Aufbau der Twincantilever mit dieser Stützgeometrie werden folgende Beobachtungen gemacht (Bild 2 u. Bild 3):

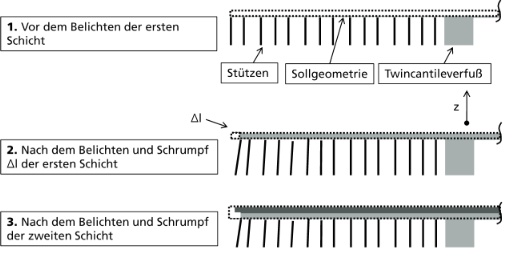

Bild 2: Schematische Darstellung des Schrumpfs beim Belichten der ersten Schichten des Twincantilevers

-

Die erste Schicht des auf die Stützen aufgebauten Twincantileverarms kann frei schrumpfen an jeder Seite des Twincantileverarms (Kap.0).

Durch den Schrumpf der ersten Schicht verbiegen sich die Stützen in Richtung der Kontraktion, d.h. hin zum Twincantileverfuß

Bild 3: Formabweichung des Twincantilever-Endes

und Verbiegung der Stützen durch Schrumpf der ersten Schichten

Der gemessene Schrumpf der ersten Schicht eines Twincantileverarms aufgebaut ohne Vorwärmung (l0 = 50 mm) beträgt 0,64 mm (Bild 3). Der Schrumpf der ersten Schichten eines Twincantileverarms aufgebaut mit einer Vorwärmung von 250°C ist theoretisch kleiner und zwar um die Differenz aus der Schrumpfung 0,64 mm ohne Vorwärmung aufgebaut und der Schrumpfung 0,37 mm (Kap. 0) mit Vorwärmung aufgebaut. Dies entspricht 0,27 mm. Jedoch ist im Rahmen der Messgenauigkeit (Kap. 0) dieser Unterschied an den Twincantilevern nicht messbar.

Um die Twincantilever formgenau aufbauen zu können, wird die Stützstruktur angepasst. Am Ende der Twincantileverarme wird jeweils ein zusätzlicher Stützkörper (Dreiecksblock, Bild 4) angebracht.

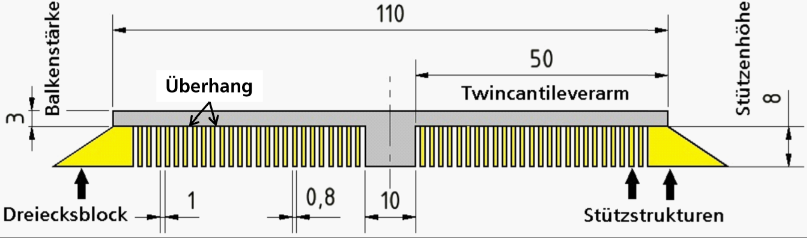

Bild 4: Schematische Darstellung eines Twincantilevers mit zusätzlicher Stützstruktur

Balkenstärke h = 3 mm

Tiefe des Twincantilevers = 10 mm

(Maße in mm)

Durch die massive Ausführung des Dreiecksblocks wird die freie Schrumpfung der ersten Schicht verhindert. Dadurch kann der Twincantilever formgenau aufgebaut werden.

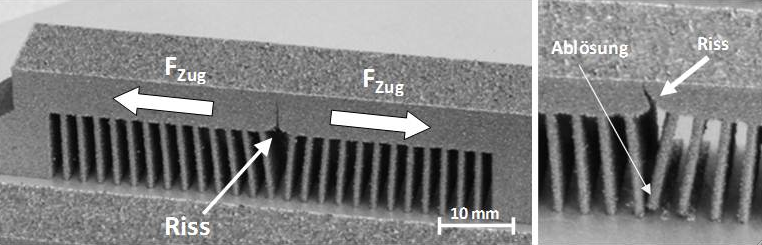

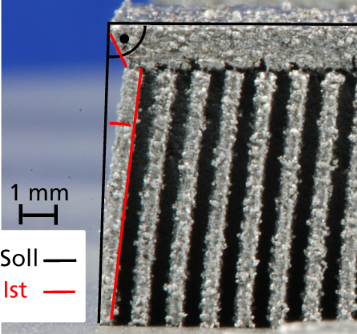

Die Fertigung ohne Vorwärmung der Twincantilever zeigt, dass die Twincantilever mit Hilfe der Dreiecksblöcke (Bild 5) ohne Prozessabbrüche aufgebaut werden können. Jedoch sind makroskopische Defekte zu beobachten, die durch Schrumpf der Schichten und Eigenspannungen verursacht werden.

Bild 5: Makroskopische Defekte an einem Twincantileverarm (vor der Trennung von der Substratplatte)

links: Verbogene Stützen und Riss

rechts: Detailansicht eines Risses

TV = RT, h = 5 mm

In Bild 5 links ist das Verbiegen der Stützen und ein makroskopischer Riss dargestellt. Wie in Kap. 0 u. 0 diskutiert entsteht bei Belichtung der Schichten des Twincantilevers Schrumpf. Jedoch können die Schichten nicht frei schrumpfen bedingt durch den Dreiecksblock an dem einen Ende und durch den Fuß des Twincantilevers in der Mitte. Dadurch entstehen Spannungen im Twincantilever, diese führen zum Versagen an der schwächsten Stelle. Nach dem Trennen der Stützen von der Substratplatte, kann die durch den Riss verursachte Schwachstelle die Ursache für das Abreißen der Twincantileverarme sein. Im Gegensatz dazu weisen Twincantilever aufgebaut mit einer TV von 250°C keine Fehlstellen bzw. Risse, Verbiegungen oder Ablösungen von Stützen auf (Bild 6).

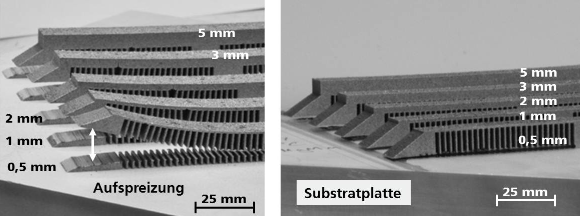

Bild 6: Twincantilever in verschiedenen Balkenstärken mit nicht getrennten Stützen

TV = 250°C

Die Reduzierung der Eigenspannungen durch die Vorwärmung ist ausreichend, um Risse oder Ablösungen zu vermeiden. Die Vorwärmung führt zwar auch zu einer signifikanten Senkung der Warmfestigkeit (Tab. 1, Kap. 0). Die Bruchgrenze wird dennoch nicht erreicht, weil einerseits die induzierten Spannungen aufgrund des kleineren Temperaturgradienten geringer sind und andererseits das plastische Fließen zum Abbau von Spannungen erleichtert ist.

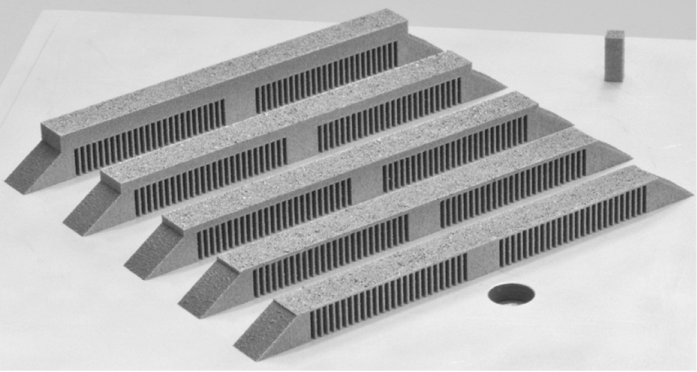

4.2. Verzug ohne Vorwärmung

In der Untersuchung ohne Vorwärmung treten an den fünf Twincantilevern insgesamt 12 makroskopisch erkennbare Fehlstellen auf, die zu einem Riss führen können. Zwei davon führen zum Abreißen von Twincantileverarmen direkt nach dem Bauprozess. Das Auftreten der Risse ist für die Auswertung der Verzüge nachteilig. Die Spannungen, die sich durch Verzüge äußern sollen, werden dadurch um einen nicht abschätzbaren Wert vermindert. Falls diese makroskopischen Risse ein Abreißen zur Folge haben, lassen sich die Aufspreizungen für den abgerissenen Bereich nicht mehr auswerten. Dies tritt bei dem Twincantilever mit h = 1 mm und bei h = 3 mm auf (Bild 7). Aus diesem Grund fehlen einige Messpunkte für diese Twincantilever.

Bild 7 : Aufspreizungen und Fehlstellen an Twincantilevern in verschiedenen Balkenstärken mit getrennten Stützen

TV = RT

Die maximale gemessene Aufspreizung von 8,2 mm tritt bei dem dünnsten Twincantilever (h = 0,5 mm) an den Messpunkten 1 und 12 auf (Äußerstes Ende des Twincantilevers, Bild 8). Am Twincantilever mit h = 5 mm wird eine Aufspreizung von 1,2 mm am Messpunkt 1 und 12 gemessen. Solange keine Fehlstellen bzw. Risse innerhalb der Twincantilever vorhanden sind, verlaufen die Kurven der Messpunkte parabelförmig zur Mittelachse der Twincantilever. Fehlstellen wie z.B. Risse oder vollständiges Abreißen der Twincantileverarme führen zu Asymmetrien im parabelförmigen Verlauf der Kurven.

Bild 8: Aufspreizung der Twincantilever in Abhängigkeit von Balkenstärke und Messpunkt

TV = RT

Twincantilever mit einer kleineren Balkenstärke weisen einen größeren Verzug auf als Twincantilever mit größeren Balkenstärken. Dies liegt bei größeren Balkenstärken an dem größeren Widerstandmoment bzw. der größeren Steifigkeit gegenüber einer Verformung (Kap. 0). Außerdem wird in Kap. 0 und in [2] gezeigt, dass hauptsächlich der Gradient der plastischen Verformung in Aufbaurichtung im Randbereich vorherrscht. Dadurch hat der Gradient der plastischen Verformung bei größeren Balkenstärken einen kleineren Einfluss auf den Verzug der Twincantilever.

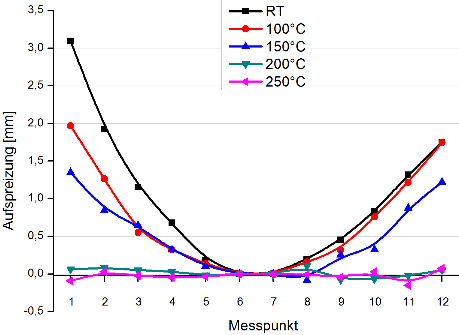

4.3. Verzug in Abhängigkeit der Vorwärmtemperatur

Die Größe der Aufspreizung der Twincantilever ist von der Vorwärmtemperatur abhängig. Das Bild 9 dient der Veranschaulichung der Aufspreizung der Twincantilever, ohne (links) und mit 200°C Vorwärmung der Substratplatte (rechts).

Bild 9: Aufspreizung der Twincantilever in Abhängigkeit der Vorwärmtemperatur und verschiedener Balkenstärken

links: ohne Vorwärmung

rechts: mit TV = 200°C

Mittels einer Vorwärmung werden die Aufspreizungen im Vergleich zu nicht vorgewärmten Twincantilevern unabhängig von der Balkenstärke reduziert. Lediglich eine Vorwärmung von 100°C erzielt keine Reduzierung der Verzüge aller Balkenstärken. Durch Erhöhung von TV verkleinert sich der thermische Gradient zwischen dem bereits bestehenden Bauteil und der aktuell aufgeschmolzenen Pulverschicht, sodass die thermisch induzierten Eigenspannungen geringer werden und Spannungen zudem durch Kriech- und Relaxationsprozesse dynamisch abgebaut werden.

Am Beispiel des Aufspreizungsverlaufs des Twincantilevers mit der Balkenstärke h = 2 mm in Bild 10 ist die Reduzierung des Verzugs durch höhere Vorwärmtemperaturen dargestellt. Ab einer Vorwärmtemperatur von 200°C ist für die Balkenstärke von 2 mm keine Aufspreizung im Rahmen der Messgenauigkeit vorhanden.

Bild 10: Aufspreizung des Twincantilevers mit der Balkenstärke von 2 mm in Abhängigkeit der verschiedenen Vorwärm-Temperaturen und Messpunkte

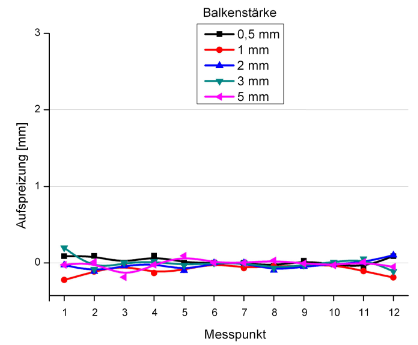

Bei einer Vorwärmtemperatur von 250°C kann unabhängig von der Balkenstärke im Rahmen der Messgenauigkeit kein Verzug mehr festgestellt werden (Bild 11).

Bild 11: Aufspreizung der Twincantilever in Abhängigkeit von Balkenstärke und Messpunkt

TV = 250°C

Aus diesem Ergebnis kann abgeleitet werden, dass eine Vorwärmtemperatur von 250°C zur vollständigen Vermeidung der Verzüge bei der Fertigung von Bauteilen mit SLM aus dem Werkstoff AlSi10Mg geeignet ist.

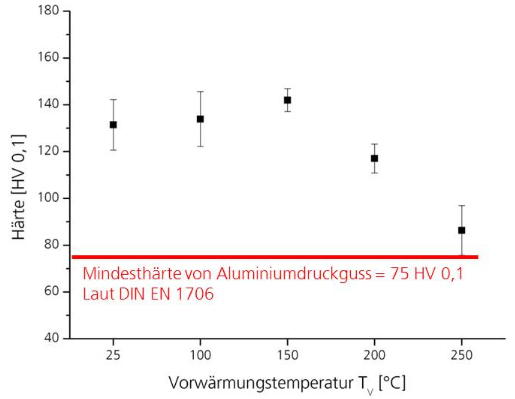

Das Gefüge besteht aus zellularen Dendriten des Aluminiummischkristalls und interdendritisch erstarrtem Eutektikum Al+Si. Bei der Vorwärmung treten zwei Effekte auf. Zum einen tritt ab einer Temperatur von 200°C eine signifikante Vergröberung der Dendriten auf, verursacht durch eine kleinere Abkühlrate. Überlagert wird dies zusätzlich durch eine diffusionsgesteuerte weitere Vergröberung in der WEZ jeder Lage [4, 13, 14]. Zum anderen wird durch die Vorwärmung die Zwangslösung des Mg im Aluminiumgitter verhindert bzw. abgebaut. Während der Abkühlung oder beim Halten auf der Vorwärmtemperatur entstehen Ausscheidungen der Mg2Si-Phase. Diese genannten Effekte wirken sich u. a. auch auf die Härte aus (Bild 12). Bis zu einer Vorwärmtemperatur von 150°C weist der Werkstoff eine Härte von ca. 130 – 140 HV0,1 auf. Ab einer Vorwärmtemperatur von 200°C verringert sich die Härte bis auf ca. 90 HV0,1 bei einer Vorwärmtemperatur von 250°C. Ursache dafür ist vorwiegend die Kornvergröberung. Die Ausscheidungshärtung (innerhalb des SLM-Prozesses durch die Vorwärmtemperatur) durch die intermetallische Mg2Si-Phase steigert die Härte nicht, da im Unterschied zur üblichen Auslagerung, die bei 165°C durchgeführt wird, die Partikel der Mg2Si-Phase eine kritische Größe überschreiten. Dadurch wird die hemmende Wirkung auf die Versetzungsbewegung reduziert und somit vergrößert die Ausscheidungshärtung die Härte nicht.

Bild 12: Härte des Gefüges von SLM Bauteilen die mit unterschiedlichen TV gefertigt werden mit eingezeichneter zu erwartender Härte von Druckgussteilen aus AlSi10Mg nach DIN EN 1706

Mittelwerte der Messpunkte ermittelt aus 10 Messungen in einem Querschliff

Mit 90 HV 0,1 bei 250°C Vorwärmung ist die Härte jedoch immer noch höher als die geforderte Mindesthärte von Druckgussbauteilen aus dem Werkstoff AlSi10Mg (75 HV 0,1, DIN EN 1706). Somit liegt die erreichte Härte aller Versuchsreihen noch über dem Mindestwert für die Härte von Aluminiumdruckgussbauteilen aus AlSi10Mg.

Weitere Analysen hinsichtlich Gefüge und mechanischer Kennwerte in Abhängigkeit einer Vorwärmung werden in [14] diskutiert. Ob eine direkte Auslagerung bei 165°C nach dem SLM Prozess die Härte noch weiter steigern kann, ist Bestandteil weiterer Untersuchungen, wobei das Härte-Potential der Druckgusslegierung vermutlich ausgeschöpft ist. Konventionell lösungsgeglühte und ausgelagerte (T6) Druckgussgefüge weisen eine Härte von 95 HV 0,1 nach DIN EN 1706 auf.

Unabhängig von der Materialstärke werden Verzüge von SLM Testgeometrien aus AlSi10Mg durch den Einsatz einer Vorwärmung reduziert. Durch die Vorwärmung werden die Verzüge der Testgeometrie (Twincantilever mit Balkenstärke 0,5 mm) von 10,6 mm (ohne Vorwärmung) im Rahmen der Messgenauigkeit auf annähernd Null (±0,2 mm) bei TV = 250°C reduziert. Die Ergebnisse zeigen, dass der Verzug von der Balkenstärke abhängig ist. An der Testgeometrie mit der kleinsten Balkenstärke von 0,5 mm kommt es zu größeren Verzügen, als an der Testgeometrie mit der größten Balkenstärke von 5 mm.

Die erste signifikante Verzugsreduzierung (bis zu 3 mm) für alle Balkenstärken im Vergleich zu den Verzügen ohne Vorwärmung zeigt sich ab einer Vorwärmung von 150°C. Bei einer Vorwärmung von 250°C sind im Rahmen der Messgenauigkeit unabhängig von der Balkenstärke keine Verzüge mehr feststellbar.

Neben der Reduzierung der Verzüge verhindert die Vorwärmung außerdem spannungsbedingte Risse im Bauteil, die ohne Vorwärmung zum Abreißen von Teilen der Testgeometrie führen können.

Ab einer Vorwärmtemperatur von 200°C verringert sich die Härte der hergestellten Bauteile aus AlSi10Mg. Mit 90 HV 0,1 bei 250°C Vorwärmung ist die Härte jedoch immer noch höher als die geforderte Mindesthärte nach DIN EN 1706 von Druckgussbauteilen aus dem Werkstoff AlSi10Mg.

Aus diesem Ergebnis kann abgeleitet werden, dass eine Vorwärmtemperatur von 250°C geeignet ist, Bauteile aus dem Werkstoff AlSi10Mg mit SLM defektfrei und prozesssicher herzustellen und Verzüge vollständig zu vermeiden. In [4,14] werden die Ergebnisse zur Reduzierung des Verzugs mittels Vorwärmung auf komplexe Bauteile aus AlSi10Mg erfolgreich angewendet.

Diese Forschungsergebnisse wurden mit Mitteln der EU innerhalb des FP7 DirectSpare Projekts (Förderkennzeichen 213424-2, www.directspare.eu) gefördert. Die Autoren und Projektpartner bedanken sich dafür bei der EU.

[1] Meiners, W.: Direktes Selektives Laser Sintern einkomponentiger metallischer Werkstoffe. Dissertation RWTH Aachen, Shaker, Aachen 1999

[2] Over, C.: Generative Fertigung von Bauteilen aus Werkzeugstahl X38CrMoV5-1 und Titan TiAl6V4 mit „Selective Laser Melting“. Dissertation RWTH Aachen, Shaker, Aachen 2003

[3] Uckelmann, I.: Generative Serienfertigung von individuellen Produkten aus CoCr mit dem Selektiven Laser- Schmelzen. Dissertation RWTH Aachen, Shaker, Aachen 2006

[4] Buchbinder, D.: Meiners, W.; Wissenbach, K.; Müller- Lohmeier, K.; Brandl, E.: Rapid Manufacturing of Aluminium Parts for Serial Produktion via Selective Laser Melting (SLM), 4. International Conference on Rapid Manufacturing, Loughborough 8. und 9. Juli 2009

[5] Buchbinder, D.: So fest wie Druckgussteile. Industrieanzeiger 48/2008

[6] Kuchling: Taschenbuch der Physik. Verlag Harri Deutsch Thun und Frankfurt/ Main 1995

[7] Hasse, S.: Giesserei Lexikon, S. 1137, Verlag Schiele & Schön, Berlin 2000, ISBN 3-7949-0655-1

[8] Fritz, A.H.: Fertigungstechnik, S.42-43, Verlag Springer Berlin Heidelberg 2010, ISBN 978-3-642-12879-0

[9] Hatch, J.E.: Aluminium, Properties and Physical Metallurgy, ASM, Ohio, 1984

[10] Escourrou, P.: Final Presentation of EU Project FANTASIA – Part 2

In: Boehr, S.: Fraunhofer-Institut für Lasertechnik -ILT-, Aachen:

AKL 2010, International Laser Technology Congress. Proceedings : May 5 - 7, 2010, Eurogress Aachen, Aachen: Fraunhofer ILT, 2010, S. 43.

[11] Nogowizin, B.: Eigenschaften für die Simulation: Druckgußlegierungen und ihre Eigenschaften. In: Druckguss Praxis 4/2003 S. 161-168

[12] http://www.matweb.com/search/DataSheet.aspx?MatGUID=117e133f428e40949528be5a86250108 Abruf am 17.06.2010

[13] Zhang, D.: Entwicklung des Selective Laser Melting (SLM) für Aluminiumwerkstoffe. Dissertation RWTH Aachen, Shaker, Aachen 2004

[14] TIB: Buchbinder, Damien: Generative Fertigung von Aluminiumbauteilen für die Serienproduktion - BMBF Förderkennzeichen 01RI0639A-D_AluGenerativ, Fraunhofer ILT Aachen 2010