Mechanisch-technologische Eigenschaften generativ gefertigter Bauteile in Abhängigkeit von der Bauteilorientierung

© 2010 Name des Verfassers; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-25776

Zusammenfassung

In dem Artikel wird eine Versuchsreihe vorgestellt und ausgewertet, die zur Ermittlung orientungsabhängiger mechanisch-technologischer Eigenschaften von generativ gefertigten Bauteilen, am Institut für Konstruktionstechnik, durchgeführt wurde. Es wird gezeigt, dass Zugfestigkeit und Bruchdehnung deutlich unter denen des Ausgangsmaterials liegen und sehr stark von der Orientierung des Bauteils abhängen.

Abstract

In this article a series of experiments is presented and evaluated, which was carried out to determine the mechanical-technological properties of rapid prototyping parts. It shows that tensile strength and elongation are much minor than those of the source material and heavily depends on the orientation of the components.

Generative Fertigungsverfahren nehmen einen immer wichtigeren Stellenwert bei der Produkterprobung (Rapid Prototyping) und zunehmend auch bei der Fertigung von Produkten (Rapid Manufacturing) ein. Dies liegt neben dem steigenden Bedarf auch an den verbesserten Möglichkeiten, die generative Fertigungsverfahren bieten. Damit können heute hochpräzise Bauteile mit guten mechanisch-technologischen Eigenschaften hergestellt werden.

Allerdings liegen dem Anwender häufig nur unzureichende Informationen über diese Fertigungsverfahren vor. Gerade aussagekräftige mechanisch-technologische Eigenschaftswerte sind kaum verfügbar. Dies liegt daran, dass die meisten Anlagenhersteller nur Material- und keine Bauteilkennwerte angeben. Materialeigenschaften sind allerdings nicht aussagekräftig, da die Bauteile durch den Fertigungsprozess geschwächt werden, weshalb die Bauteilfestigkeit meist deutlich unter der Materialfestigkeit liegt.

Um dies zu quantifizieren und wichtige Einflüsse auf die Zugfestigkeit zu bestimmen, wurden am Institut für Konstruktionstechnik Zugversuche durchgeführt, welche im Folgenden vorgestellt werden.

Zur Untersuchung der statischen Festigkeitswerte wurden Zugstäbe aus ABS+ auf einer Dimension SSTes von der Fa. Stratasys gefertigt und in Anlehnung an die Norm DIN EN ISO 527-1, -2 geprüft. Das Ausgangsmaterial hat eine Zugfestigkeit von 36 N/mm2.

In Vorversuchen wurde die Orientierung des Bauteils im Bauraum als eine entscheidende Einflussgröße auf die mechanisch-technologischen Eigenschaften identifiziert. Weitere wichtige Einflüsse sind die Anlagenparameter Schichtdicke und Modellmaterialfüllung. Um die orientierungsabhängigen Festigkeitswerte zu ermitteln wurden diese Parameter konstant gehalten und so eingestellt, dass die besten Festigkeitswerte erzielt werden. Dies wird durch möglichst geringe Schichtdicken und eine hohe Materialfüllung erreicht.

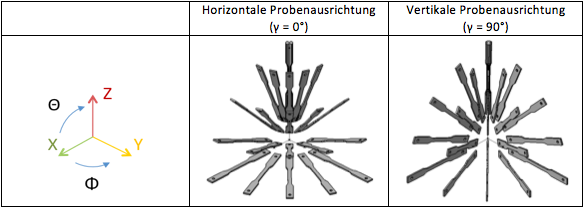

Die Zugproben wurden normal zu der Oberfläche einer Achtelkugel angeordnet, wobei die Anordnung der Proben durch die Kugelkoordinaten Phi und Theta sowie der Verdrehung der Zugproben um die eigene Achse beschrieben wird. Die Abstufung der Winkel Phi und Theta beträgt 22,5°, weil dies äquidistante Stufen zwischen 0° und 90° zulässt. Für die Verdrehung (Gamma) wurden die Stufen 0° und 90° gewählt.

In Abbildung 1 sind die sich daraus ergebenen Anordnungen, mit den dazugehörigen Winkeln und Raumrichtungen, dargestellt. Durch Vorüberlegungen und Vorversuche konnte die Anzahl der möglichen Orientierungen auf 27 reduziert werden. Weil die Anlage immer mit einer Kreuzschraffur 45° zur X-Richtung arbeitet, sind Proben in X- und in Y-Richtung identisch. Das gilt auch für Proben mit Phi 22,5° und 67,5° sowie für die horizontal und vertikal ausgerichteten Proben in Z-Richtung. Von den verbliebenen Ausrichtungen wurden jeweils fünf Proben gefertigt und untersucht. Insgesamt wurden 135 Zugversuche durchgeführt. Zusätzlich zu der Zugfestigkeit wurden dabei auch Bruchdehnung, Masse und Länge der Proben gemessen.

Abbildung 1: Räumliche Orientierung der Zugproben pro Gruppe

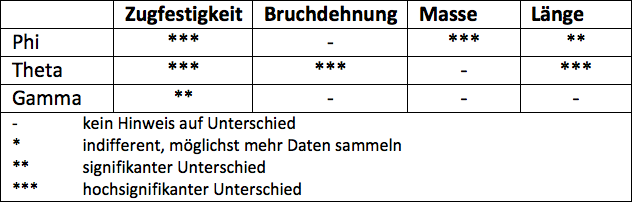

Mit den Versuchen sollen die wichtigsten Einflussfaktoren auf Zugfestigkeit, Dehnung, Masse und Maßgenauigkeit ermittelt sowie deren Wirkung beschrieben und erklärt werden. Dafür wurden die Messergebnisse mit Hilfe der Statistiksoftware Minitab ausgewertet und eine Varianzanalyse durchgeführt. Dies hat gezeigt, dass die Ergebnisse innerhalb jeder Stufe normalverteilt sind und keinen Trend aufweisen. Das Bestimmtheitsmaß des abgeleiteten Modells beträgt ca. 94%. Die gemessenen Zusammenhänge lassen sich mit der Varianzanalyse also hinreichend genau beschreiben. In Tabelle 1 ist das Signifikanzniveau der wichtigsten Faktoren für die betrachteten Eigenschaften dargestellt.

Tabelle 1: Signifikanzniveau der Faktoren

Für die Zugfestigkeit ist eine Abhängigkeit von allen Winkeln nachweisbar. Die Bruchdehnung wird von Theta und die Masse von Phi bestimmt. Außerdem ist ein Zusammenhang zwischen Bauteillänge und den Winkeln Theta und Phi festzustellen. Andere signifikante Einflüsse konnten nicht nachgewiesen werden.

Im Folgenden werden die Ergebnisse für Zugfestigkeit und Bruchdehnung näher diskutiert.

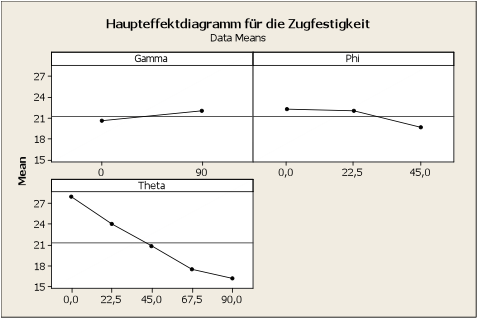

Die Zugfestigkeit wird von allen Winkeln beeinflusst, wobei Theta den stärksten Effekt hat. Eine Erhöhung von Theta oder Phi verschlechtert die Zugfestigkeit und eine Erhöhung von Gamma verbessert die Zugfestigkeit. Abbildung 2 verdeutlicht den Einfluss der drei Faktoren.

Abbildung 2: Haupteffekte auf die Zugfestigkeit

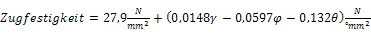

Eine lineare Regression liefert folgenden Zusammenhang, der zwar etwas ungenauer aber dafür anschaulicher als die Varianzanalyse ist:

Die beste Zugfestigkeit wird für horizontale in X-Richtung ausgerichtete Proben erreicht. Sie beträgt knapp 30 N/mm2 und damit ca. 83% der Materialfestigkeit. Die schlechteste Zugfestigkeit haben in Z-Richtung ausgerichtete Proben mit Phi 45°. Sie beträgt 14 N/mm2 und damit ca. 39% der Materialfestigkeit.

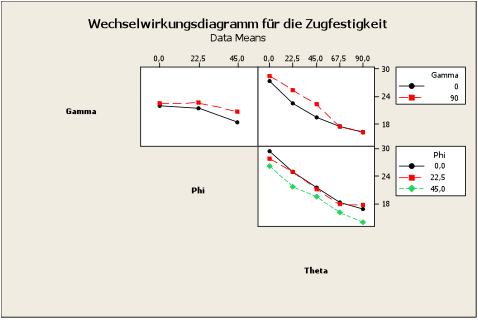

Die Abbildung 3 zeigt die Wechselwirkungen der Haupteinflussgrößen. Es ist zu erkennen, dass die Auswirkungen von Gamma bei Phi 0° vernachlässigbar sind und mit steigendem Phi zunehmen. Ein positiver Effekt der Erhöhung von Gamma ist nur bei Theta 22,5° und 45° feststellbar. Die Auswirkungen von Phi und Theta sind weitgehend unabhängig voneinander, die Kurven verlaufen fast parallel. Hier ist allerdings gut zu erkennen, dass Phi 45° einen eindeutigen negativen Effekt auf die Festigkeit hat.

Abbildung 3: Wechselwirkungsdiagramm Zugfestigkeit

Zunächst ist festzuhalten, dass die Bauteilfestigkeit deutlich unter der Materialfestigkeit liegt. Der Fertigungsprozess schwächt folglich das Bauteil. Dies liegt daran, dass bei Extrusionsverfahren kein optimaler Stoffschluss zwischen den einzelnen Materialsträngen und Schichten zustande kommt. Außerdem bleiben immer Lücken im Bauteil, welche innere Kerben darstellen und das Bauteil schwächen. Die raue Oberfläche hat den gleichen Effekt.

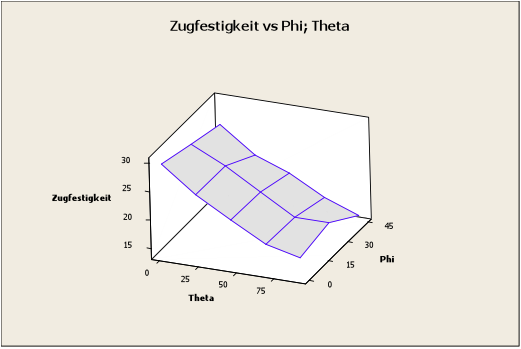

Abbildung 4: Konturfläche für die Zugfestigkeit über Phi und Theta

Außerdem ist eine starke Anisotropie der Materialeigenschaften zu erkennen. Die Zugfestigkeiten in X- und Y-Richtung sind deutlich größer als die in Z-Richtung. Dies ist mit der verhältnismäßig geringen Verbindungsfestigkeit zwischen den Schichten zu erklären. Je größer der Traganteil dieser Verbindungsstellen ist, desto schneller versagt das Bauteil.

Der negative Effekt von Phi 45° ist damit zu erklären, dass hierbei die Hälfte der Stränge in Zugrichtung und die andere Hälfte rechtwinklig dazu ausgerichtet ist. Dies liegt an der 90° Kreuzschraffur. Dadurch werden nur die Stränge jeder zweiten Schicht auf Zug beansprucht. Die anderen Schichten sind sehr schwach, da sie aus einzelnen Strängen senkrecht zur Belastungsrichtung bestehen. Hier ist die Verbindungstelle zwischen den Strängen die Schwachstelle, ähnlich wie bei den in Theta 90° orientierten Proben.

Die beste Festigkeit wird bei Proben in X-Richtung erreicht, da die Verbindungsstellen zwischen den Schichten dann nicht auf Zug sondern auf Scherung beansprucht und die Stränge aller Schichten 45° zur Zugrichtung ausgerichtet sind. Die zur Belastungsrichtung symmetrische Ausrichtung der Stränge sorgt für eine gleichmäßige Beanspruchung des gesamten Querschnitts.

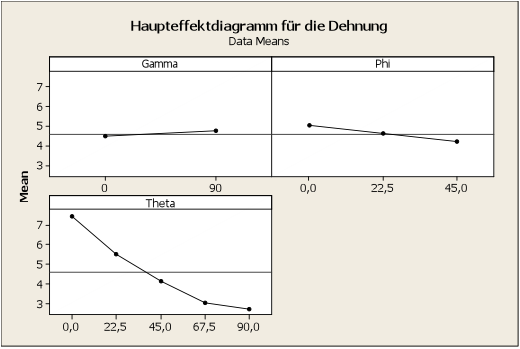

Die Bruchdehnung wird hauptsächlich durch Theta beeinflusst. Je kleiner Theta ist, desto größer ist die Dehnung. Die höchste Dehnung liegt bei Theta 0° (Proben parallel zur Bauebene) und beträgt ca. 9,5%. Die kleinste Dehnung liegt bei Theta 90° (Z-Richtung) und beträgt ca. 2,5%.

Abbildung 5 zeigt, dass die Kurven ähnlich verlaufen wie bei der Zugfestigkeit. Hier ist allerdings kein signifikanter Einfluss von Phi und Gamma auf die Dehnung nachweisbar, wie oben bereits erläutert.

Abbildung 5: Haupteffekte auf die Dehnung

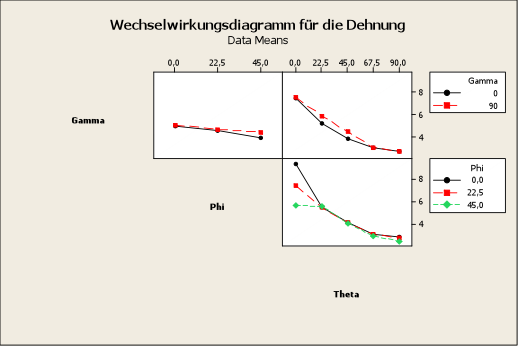

Das Wechselwirkungsdiagramm zeigt ebenfalls ein ähnliches Bild, wie das der Zugfestigkeit. Allerdings liegt hier eine andere Wechselwirkung zwischen Phi und Theta vor. Es ist zu erkennen, dass die Dehnung bei Theta 0° signifikant von Phi beeinflusst wird – die Dehnung sinkt mit steigendem Phi.

Abbildung 6: Wechselwirkungsdiagramm Zugfestigkeit

Die Dehnung wird fast ausschließlich von Theta beeinflusst. Ab Theta 22,5° sind alle anderen Einflüsse vernachlässigbar. Dies zeigt, dass hier auch der Einfluss der Schichtverbindungsstellen maßgebend ist.

Die Stränge in den Schichten können relativ große Deformationen ertragen. Die Verbindungsstellen verformen sich hingegen nur minimal. Dies führt dazu, dass die senkrecht zur Bauebene belasteten Proben ein quasi sprödes Werkstoffverhalten und die parallel zur Bauebene belasteten Proben ein duktiles Werkstoffverhalten aufweisen.

Bei Proben winklig zur Bauebene wird das Probenversagen durch das Versagen der Schichtverbindung und bei Proben parallel zur Bauebene durch das Strangversagen bestimmt. Weil Phi die Ausrichtung der Stränge bestimmt, hat Phi bei Proben parallel zur Bauebene einen großen Einfluss. Phi 0° (X-Richtung) sorgt für eine gleichmäßige Strangverteilung 45° zur Zugrichtung. Die Stränge werden gleichmäßig belastet und eine Biegebeanspruchung wird verhindert.

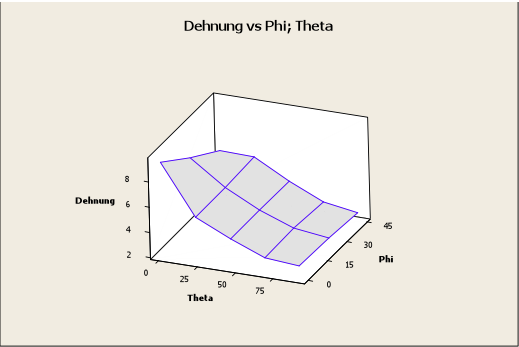

Abbildung 7: Konturfläche für die Dehnung über Phi und Theta

Die Versuchsergebnisse zeigen, dass die Zugfestigkeit der Proben deutlich schlechter ist als die des Ausgangsmaterials und die Materialkennwerte daher nur eine sehr geringe Aussagekraft für die Bauteileigenschaften haben. Es zeigt sich weiterhin, dass die Zugfestigkeit stark von der Orientierung des Bauteils im Bauraum abhängt.

Um die besten Ergebnisse zu erhalten, sollte das Bauteil so positioniert werden, dass Zugbeanspruchungen möglichst parallel zur Bauebene liegen und der Winkel zwischen Schraffur und Beanspruchungsrichtung für alle Schichten identisch ist, um eine gleichmäßige Beanspruchung des Querschnitts zu erreichen.

Im nächsten Schritt werden weitere Einflussfaktoren, wie Schichtdicke und Materialfüllung, untersucht. Außerdem sollen die Versuche noch auf anderen Fertigungsanlagen durchgeführt werden, um zu prüfen, ob die Bauteilschwächung bei allen generativen Verfahren prinzipiell ähnlich ist. Dann ließe sich dafür ein Modell ableiten, mit dessen Hilfe man die mechanisch-technologischen Eigenschaften von generativ gefertigten Bauteilen, anhand weniger Eingangsgrößen, gut vorhersagen könnte.

Gebhardt, A.: Generative Fertigungsverfahren: Rapid Prototyping – Rapid Tooling – Rapid Manufacturing. 3. Aufl. München : Hanser, 2007. – ISBN 9783446226661

Gebhardt, A.: Hype um Generative Verfahren. In: Economic Engineering (2008), Nr. 3, S. 76–79

Wohlers, T.: Wohlers report 2008. State of the industry ; annual worldwide progress report. Fort Collins, Colo. : Wohlers Associates, 2008. – ISBN 0–9754429–4–5978–0– 9754429–4–4

Kirchner, K; Drebing, U; Franke, H.-J.: Konstruktionskataloge für den effizienten Einsatz physischer Modelle im Produktentwicklungsprozess, Konstruktion 2009, Heft 10

Wartzack, Sandro : Besonderheiten bei der Auslegung und Gestaltung lasergesinterter Bauteile

In: RTejournal - Forum für Rapid Technologie, 7. Ausgabe, 7(2010), Februar 2010, ISSN 1614-0923, URN urn:nbn:de:0009-2-23622

URL: http://www.rtejournal.de/ausgabe7/2362/ [16.07.2010]

Kaddar, Wesam: Die Festigkeit in Abhängigkeit von Scanstrategien & -optionen beim Lasersintern vom Kunststoff

In: RTejournal - Forum für Rapid Technologie, 7. Ausgabe, 7(2010), Februar 2010, ISSN 1614-0923, URN urn:nbn:de:0009-2-23806

URL: http://www.rtejournal.de/ausgabe7/2380/ [16.07.2010]

Sehrt, Jan: Auswirkung des anisotropen Gefüges strahlgeschmolzener Bauteile auf mechanische Eigenschaftswerte

In: RTejournal - Forum für Rapid Technologie, 6. Ausgabe, 6(2009), November 2009, ISSN 1614-0923, URL: urn:nbn:de:0009-2-21528

URL: http://www.rtejournal.de/ausgabe6/2152/ [16.07.2010]

Karsten Kirchner

Technische Universität Braunschweig

Institut für Konstruktionstechnik (IK)

Langer Kamp 8

38106 Braunschweig

Tel.: 05 31/3 91-33 55

Email:

kirchner@ikt.tu-bs.de

WEB:

www.ikt.tu-bs.de