Direkte generative Fertigung von Schmiedegesenken eröffnet neue Möglichkeiten

© 2010 Bernhard Müller; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-26398

Zusammenfassung

Umformwerkzeuge sind eine neue und bislang nicht erforschte Anwendung generativ gefertigter Werkzeuge. Der Vortrag präsentiert ein Fallbeispiel, bei dem ein typisches Schmiedeteil mit recht komplexer Geometrie erfolgreich unter Verwendung eines generativ gefertigten Schmiedegesenks hergestellt werden konnte. Die Marktanforderungen zur frühestmöglichen Verfügbarkeit echter Schmiedeteile werden dargestellt. Die gesamte Prozesskette von der 3D-CAD-Werkzeugkonstruktion über die Schmiedeprozesssimulation, das Laserstrahlschmelzen der Gesenkeinsätze und die Gesenkmontage bis hin zu den eigentlichen Schmiedeversuchen unter produktionsähnlichen Bedingungen wird dargestellt und mit konventioneller Schmiedegesenkkonstruktion und ‑fertigung verglichen. Die Vorteile und Besonderheiten der generativen Prozesskette werden herausgestellt. Die gefertigten Schmiedeteile werden hinsichtlich Formfüllung, Maßhaltigkeit und Gefüge mit konventionell geschmiedeten Teilen verglichen. Die Lieferzeit der generativ gefertigten Schmiedegesenke wird der von konventionell hergestellten gegenübergestellt, ebenso die Kosten, um die Vorteile des Einsatzes generativer Fertigung herauszustellen. Es werden Randbedingungen beschrieben, unter denen die generative Fertigung von Schmiedegesenken technisch und wirtschaftlich sinnvoll ist.

Abstract

Forming dies are a new and not yet explored application of additive manufacturing of tooling components (“rapid tooling”). The presentation shows a case study in which a typical forging of quite complex geometry could successfully be produced using a layer-manufactured forging die. Market demands for earliest possible availability of “real” forgings will be described. The complete process chain from 3D CAD tooling design through forging process simulation, selective laser melting of the die inserts, die assembly up to the actual forging trials under series-like conditions will be demonstrated und compared to conventional forging die design and manufacturing. Advantages and characteristics of the additive process chain will be pointed out. The manufactured forgings will be compared to conventionally forged parts in respect of die filling, dimensional accuracy and microstructure. Lead time of additively manufactured forging dies will be set in contrast to that of conventionally manufactured ones, as well as total cost to point out the advantages of applying additive manufacturing technology for rapid tooling purposes. Constraints for technologically and economically reasonable additive manufacturing of forging dies will be specified.

Werkzeugbauanwendungen entstanden schon bald nach Aufkommen der ersten schichtbasierten Technologien, wie Stereolithographie oder Laminated Object Manufacturing (LOM), unter dem Oberbegriff „Rapid Tooling“. Da zu diesem Zeitpunkt keine metallischen oder anderen dauerhaften Materialien direkt in einem generativen Verfahren verarbeitet werden konnten, führte die Nachfrage nach Prototypen aus Metall bzw. direkt dem Serienwerkstoff dazu, nichtmetallische generativ gefertigter Objekte als Werkzeuge (Formen und Modelle, z. B. Sand- und Feingussmodelle, Prototypen- und Vorserienformen für verschiedene Abformverfahren), um auf diesem indirekten Weg zu Teilen aus Metall bzw. dem jeweiligen Serienwerkstoff zu gelangen [Müller & Kochan 1999, Chua u. a. 1999]. Direktes Rapid Tooling war auf sehr geringe Fertigungsmengen beschränkt, für größere Mengen waren nur indirekte Prozesse wie Keltool anwendbar [Jetley & Low 2006]. Erste Forschungen wurden damals bereits für umformtechnische Anwendungen generativ gefertigter Werkzeuge durchgeführt [Völkner 1997].

Mit der weiteren Entwicklung des Selective-Laser-Sintering-Verfahrens (SLS) hin zum Direkten Metall-Laser-Sintern (DMLS) wurde die direkte generative Herstellung metallischer Werkzeuge möglich. Einschränkungen dieser Technologie fanden sich im erforderlichen zweiten Verfahrensschritt des Fertig-Sintern mit erheblichen Schrumpfungsraten oder alternativ in der Infiltration mit einer niedrig schmelzenden Bronze-Legierung. Dieser infiltrierte Werkstoff überstand teilweise die Fertigung kompletter Vor- oder Kleinserien bis zu ein paar Tausend Abformungen in der Kunststoffverarbeitung, wie Spritzguss [Ferreira 2004]. Die Werkstoffeigenschaften waren jedoch noch weit von denen der Standard-Werkzeug-Materialien wie Warmarbeitsstahl entfernt.

Dies hat sich geändert mit der Entstehung der Laserstrahlschmelztechnologien. Standard-Formenbau-Werkstoffe wie 1.2709 oder 1.2344 sind jetzt generativ verarbeitbar, wobei diese vollständig zu einem nahezu 100% dichten Gefüge aufgeschmolzen werden. Jetzt ist es möglich geworden, mittels Laserstrahlschmelzen vollwertige Serienwerkzeuge für die Serienproduktion herzustellen – ohne Standzeiteinschränkungen gegenüber konventionellen Werkzeugbautechnologien wie Fräsen oder Erodieren. In letzter Zeit ist eine wachsende Akzeptanz laserstrahlgeschmolzener Formeinsätze bei Serien-Spritzgießwerkzeugen zu verzeichnen, wobei besonders von den vorteilhaften Möglichkeiten des „Conformal Cooling“ zur konturnahen und –konformen Platzierung von Kühlkanälen nahezu beliebiger Komplexität Gebrauch gemacht wird. Damit werden die Spritzteile im Spritzgießzyklus schneller und gleichmäßiger gekühlt, wodurch sich die Zykluszeiten reduzieren und die Qualität der Bauteile in schwindungsempfindlichen Bereichen verbessert wird [Dimitrov u. a. 2008]. Erste erfolgreiche Anwendungen sind auch in Aluminium-Druckguss bekannt [N. N. 2007]. Dennoch erfordert die heute im Laserstrahlschmelzen erreichbare Maßgenauigkeit und Oberflächengüte immer noch eine mechanische Nachbearbeitung der Kavität.

Umformprozesse wurden nur in geringem Maße auf die Einsatzmöglichkeit generativ gefertigter Werkzeuge untersucht [Levy u. a. 2003, Schell 2004, Siegert u. a.2005, Stanchev 2006]. Die erfolgreiche Anwendung im Spritzgießen und Leichtmetall-Druckgießen legt jedoch eine tiefere Betrachtung anderer Anwendungsbereiche generativ gefertigter Werkzeuge nahe.

Warum nun also Gesenkschmieden? Industrielle Anforderungen nach „echten“ Schmiede-Prototypen in kürzestmöglicher Lieferzeit wurden von den Autoren aus ihrer breiten Palette von Industrie-Partnern ermittelt. Das ehrgeizige Ziel, „echte Schmiedestücke innerhalb einer Woche" zu liefern, wie in dieser überspitzten Formulierung der Wirtschaftsvertreter angesprochen, gab den Anlass für das in diesem Papier vorgestellte Projekt. Die Schmiedetechnik selbst soll auf diese Weise einen Schub für neue Serienanwendung erfahren, wenn der Bauteilkonstrukteur die Möglichkeit erhält, bereits in der Entscheidungsphase des Produkt-Entwicklungszyklus für die Serienfertigungstechnologie ein echtes Schmiedeteil in den Händen zu halten oder sogar zu testen.

Der Gesenkschmiede-Prozess stellt ähnliche Anforderungen an die Werkzeuge wie Druckguss in Bezug auf deren Temperatur- und Verschleißfestigkeit. Im Gegensatz dazu gibt es meist keine Notwendigkeit für die Kühlung, die Geometrien sind einfacher durch den geringeren Umformgrad beim Schmieden im Vergleich zum Gießen und die Anforderungen an die Oberflächengüte und Maßhaltigkeit sind nicht so hoch.

Während es als Nachteil gesehen werden kann, dass der Mehrwert der konturbezogenen Kühlung im Schmieden meist nicht von Nutzen ist, bieten die niedrigeren Oberflächen- und Maßhaltigkeits-Anforderungen die Chance, auf eine mechanische Nachbearbeitung der Gesenkkontur zu verzichten, wodurch sich eine erhebliche Zeiteinsparung in der Werkzeugfertigung ergibt – nicht nur durch die entfallene Bearbeitungsoperation selbst, sondern auch durch den Wegfall aller Vorbereitungsschritte wie Werkzeugbahnberechnung, NC-Programmierung, Fräserauswahl usw.

Das Projektziel war es, die Anwendbarkeit laserstrahlgeschmolzener Werkzeuge im Gesenkschmieden zur Herstellung geschmiedeter Prototypen nachzuweisen, basierend auf einem realen Referenzteil mit anspruchsvoller Geometrie und unter Nutzung einer Standard-Schmiedepresse für Serienproduktionszwecke. Eine erste Bewertung dieser innovativen Prozesskette wurde im Vergleich zu den herkömmlichen Verfahren hinsichtlich Zeit, Qualität und Kosten vollzogen.

Das Referenzteil für dieses Projekt wurde nach folgenden Kriterien ausgewählt:

-

typisches Schmiedeteil

-

mittlere Komplexität

-

tiefe Kavität

-

Napf-Form

-

einschließlich Dorn

Diese Kriterien sollten die Verallgemeinerbarkeit der Ergebnisse für künftige praktische Anwendungen gewährleisten. Die Wahl fiel auf ein PKW-Kurbelwellensegment – nicht von einer herkömmlichen einteiligen, geschmiedeten Kurbelwelle, sondern von einer segmentierten Leichtbauvariante, die aus einzelnen Kurbelsegmenten gefügt wird (ein Segment pro Zylinder einschließlich Gegengewicht – siehe Abbildung 1). Eine besondere Herausforderung bei diesem Teil waren die zwei asymmetrisch versetzten Dorne zur Formung der hohlen Zapfen mit unrunder innerer Kontur, die die Formfüllung und den damit verbundenen Materialfluss schwierig gestalten, was im Schmiedeprozess zu zusätzlichen, auf das Werkzeuge wirkenden Scherkräften führt (siehe Abbildung 2 ).

Zweiter Schritt im Projekt war eine Machbarkeitsstudie zur Bewertung der Chancen eines laserstrahlgeschmolzenen Gesenks, erfolgreich im Schmiedeprozess verwendet zu werden. Typische Anforderungen an die mechanischen Eigenschaften von Schmiedegesenken liegen zwischen 1300 und 1500 MPa Zugfestigkeit, basierend auf Umformkräften von 5 bis 7 t/cm², die im Schmiedeprozess auf die Werkzeuge wirken. Laserstrahlgeschmolzene Probekörper erreichen eine Zugfestigkeit von 1730 bis 1950 MPa nach der Wärmebehandlung, womit die Anforderungen erfüllt werden.

Größenbeschränkungen laserstrahlgeschmolzener Teile liegen heute für die meisten Laserstrahlschmelzanlagen bei 250 × 250 × 250 mm³. Das ausgewählte Referenzteil hat eine Größe von 141 × 105 × 72 mm³, der erste Konstruktionsentwurf für die Gesenkeinsätze hatte Abmessungen von 190 × Ø 67/61 mm³ (obere/untere Gesenkhälfte), wobei während des Werkzeugkonstruktionsprozesses die Gesenkeinsätze noch weiter verkleinert wurden auf Ø 170 x 54/47 mm³.

Standard-Werkzeug-Werkstoff für herkömmlichen Werkzeuge im Gesenkschmieden ist Warmarbeitsstahl wie 1.2343 oder der teurere 1.2709, die auch im Laserstrahlschmelzprozess verarbeitet werden können, so dass die laserstrahlgeschmolzenen Gesenkeinsätze aus hundertprozentig serienüblichem Material gefertigt werden konnten.

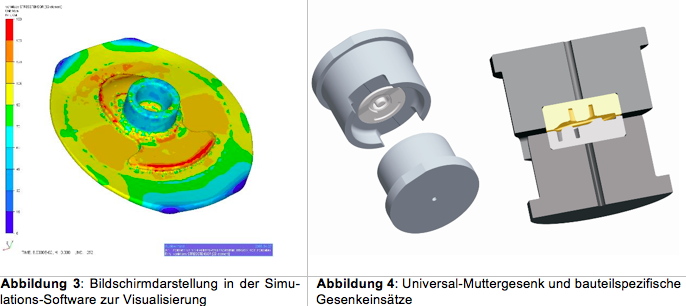

Der Schmiedeprozess wurde mit einer Standard-Umformsimulations-Software simuliert (Forge 2008, Cluster-Version). Die installierte Rechenleistung ermöglicht elastische Werkzeugberechnung und Erkennung von Spannungsspitzen. Die Optimierung von Umformteil- und Werkzeuggeometrie zur Reduzierung der Gesenkbeanspruchung kann in mehreren Iterationen mit kurzer Rechenzeit erfolgen (je nach Modell in mehreren Stunden bis zu zwei Tagen). Unter Beachtung der hier betrachteten Anwendung birgt eine weitere Simulationsfunktion hohes Potenzial: Die Optimierung der Werkzeuggröße (in Bezug auf Volumen und Masse) kann die Fertigungszeiten im Laserstrahlschmelzen weiter deutlich reduzieren (anders als bei mechanischer Bearbeitung wird die Durchlaufzeit im Laserstrahlschmelzen hauptsächlich durch das Bauvolumen bestimmt). Die Simulationsergebnisse zeigen, dass das Teil umgeformt werden kann und wie die Gratbildung verläuft (siehe Abbildung 3).

Zur Erreichung des ehrgeizigen Ziels hinsichtlich der Lieferzeit ist es notwendig, den Fertigungsaufwand für das Gesenk zu begrenzen und ein universelles Muttergesenk zu verwenden, in das die laserstrahlgeschmolzenen Aktivteile eingesetzt werden. Die Geometrie an der Schnittstelle zwischen Muttergesenk und Werkzeugeinsatz wurde universell und einfach anzupassen in runder Form gestaltet (siehe Abbildung 4).

Das in diesem Projekt verwendete Universal-Muttergesenk ist ein konventionell gefertigtes Werkzeug, hergestellt von einem lokalen Werkzeugbaubetrieb. Beide Gesenkeinsätze wurden am Dresdner Institutsteil des Fraunhofer IWU generativ mittels Laserstrahlschmelzen hergestellt (siehe Abbildung 5).

Beide Einsätze wurden mit einem 3D-Scanner (FARO-Arm) vermessen, um ihre Maßhaltigkeit direkt gegen das 3D-CAD-Modell zu prüfen. Die Vermessung fand vor jeglichen Polierarbeiten statt und zeigte sehr gute Maßhaltigkeit mit typischen Abweichungen von weniger als einem Zehntel Millimeter.

Die Gesenkkontur wurde grundsätzlich nicht mechanisch nachbearbeitet, aber gründlich von Hand poliert und gestrahlt. Der Dorn-Bereich (siehe Abbildung 6) wurde aufgrund seiner eingeschränkten Zugänglichkeit für manuelle Polierwerkzeuge auf einer HSC-Maschine mit einem speziellen Polierwerkzeug maschinell poliert. Der Außendurchmesser und die Rückseite wurden mechanisch auf Presspassung zum Muttergesenk nachbearbeitet. Nach der Bearbeitung wurden die Einsätze in das Muttergesenk eingeschrumpft und so das Schmiedegesenk produktionsfertig montiert.

Die Schmiedeversuche fanden am Fraunhofer IWU in Chemnitz auf einer Kupplungsspindelpresse mit Auswerferfunktion in Tisch und Stößel, universeller Gesenkaufnahme, einer Presskraft von 20 MN, einer maximalen Energiekapazität von 100 bis 140 kJ und einer Tischgröße von 1120 mm × 1250 mm² statt (siehe Abbildung 7).

Der Prototypen-Schmiedeprozess unter Verwendung generativ gefertigter Gesenkeinsätze wurde vom konventionellen Schmiedeverfahren zur Kleinserienfertigung des gleichen Referenzteils abgeleitet. Die Bauteilgeometrie (1,8 kg), Rohlingsabmessungen (2,4 kg) und Werkstoff (42CrMo4), der Gesenkschmierstoff (graphitfrei) sowie die Oberflächennachbehandlung (Stahlkiesstrahlen) wurden unverändert beibehalten. Der Gesenkwerkstoff wurde vom Standardgesenkstahl 1.2713 auf Warmarbeitsstahl 1.2709 geändert, der die Eigenschaften von Standardgesenkstahl übertrifft.

Prinzipielle Anwendbarkeit der Laserstrahlschmelz-Technologie wurde im Rahmen des Projekts unter Beweis gestellt. Prototypen-Schmiedeteile wurden erfolgreich in den laserstrahlgeschmolzenen Gesenkeinsätzen hergestellt (siehe Abbildung 8).

Eine Aussage über die Standmenge der laserstrahlgeschmolzenen Gesenkeinsätze konnte im Rahmen dieses Projekts noch nicht ermittelt werden, da die Gesenke nicht bis zu ihrem Versagen oder sichtbarem Verschleiß zur Fertigung einer serientypischen Stückzahl von Schmiedeteilen genutzt wurden.

Vergleicht man die innovativen Prozesskette für die Prototypen-Schmiedegesenke mit herkömmlichen Werkzeugen zum Schmieden kann man feststellen, dass die neue Prozesskette mit den folgenden Herausforderungen konfrontiert ist:

-

Verfügbare Größen von Laserstrahlschmelzanlagen begrenzen grundsätzlich maximal mögliche Bauteilabmessungen auf 200 - 300 mm, was für viele marktübliche Schmiedeteile nicht ausreicht.

-

Aktuell mögliche Bauraten im Laserstrahlschmelzen von Warmarbeitsstahl sind mit 4 - 5 cm³/h recht niedrig. Ein größenminimiertes, aber massives Schmiedegesenk von ca. 1 Liter Volumen (8 kg Gewicht) erreicht eine Bauzeit von bis zu 200 Stunden (8 Tage).

-

Die aktuellen Preise für Pulvermaterial von ca. 245 EUR pro kg (für Werkzeugstahl 1.2709), zuzüglich durchschnittlicher Maschinenstundensätze von ca. 80 EUR, führen heute bereits bei mittelgroßen Gesenkeinsätzen zu deutlich höheren Kosten gegenüber konventioneller Gesenkfertigung.

In dem hier dargestellten Projekt konnte nachgewiesen werden, dass die Laserstrahlschmelztechnologie in der Lage ist, Werkzeugeinsätze für Schmiedegesenke herzustellen. Die Schmiedeversuche führten zur erfolgreichen Produktion geschmiedeter Prototypen aus den laserstrahlgeschmolzenen Gesenkeinsätzen.

Jedoch erlaubt der aktuelle Stand der Entwicklung noch keine wirtschaftlich sinnvolle Anwendung. Eine wichtige Schlüsselrolle für zukünftige Anwendungen werden deutliche Anstiege der Bauraten sowie beträchtliche Preisreduzierungen für das Pulvermaterial spielen. Hierbei können erste Erfolge verzeichnet werden:

-

Am Fraunhofer IWU wird mit neuem, leistungsstarkem 400-W-Laser mittlerweile eine deutlich gesteigerte Baurate von 10 bis zu 12,5 cm³/h (in Abhängigkeit von der Bauteilgeeometrie) bei gleich bleibender Gefügequalität (99,8 % dicht) erreicht.

-

Aktuell sind sinkende Pulvermaterialpreise (z. B. Warmarbeitsstahl 1.2709 auf 175 EUR/kg) zu verzeichnen.

Parallel dazu müssen sich weitere Forschungsarbeiten auf die folgenden Punkte konzentrieren:

-

Verringerung des Bauvolumens im Laserstrahlschmelzen durch „Downsizing“ der zu bauenden Werkzeugeinsätze und durch deren intelligente Strukturierung, sowohl auf Basis von Simulationsergebnissen als auch realen Versuchen. Auf der Grundlage des vorgestellten Projekts konnten wertvolle Erkenntnisse in Bezug auf reduzierte Gesenkeinsatzgrößen und -gewichte ohne Zugeständnisse in Festigkeit und Haltbarkeit gewonnen werden.

-

Hybride Werkzeugkonzepte müssen betrachtet werden, um die Aufwendungen im Laserstrahlschmelzen auf ein Minimum zu reduzieren, ohne zusätzlichen Aufwand an Zeit und Geld für komplexe Bearbeitungsvorgänge hervorzurufen.

-

Innovative Fügetechnik muss untersucht werden, um laserstrahlgeschmolzene Werkzeugeinsätze schnell und einfach mit universellen Mutterwerkzeugen zu verbinden.

Die Autoren sind überzeugt, dass die oben genannten derzeitigen Einschränkungen, die im Rahmen dieses Projektes ermittelt wurden, bald gelöst sein werden, um schlussendlich das Ziel „echter Schmiedeteile innerhalb einer Woche“ durch Laserstrahlschmelzen von Schmiedegesenken zu erreichen.

Chua, C. K., Hong, K. H. & Ho, S. L. 1999. Rapid Tooling Technology Part 2 A Case Study Using Arc Spray Metal Tooling. Advanced Manufacturing Technology 15 (8): 609-614.

Dimitrov, D., Moammer, A. & Mabogo, M. 2008. Thermal Management of Moulds and Dies – State of the Art and Future Perspectives. Laboratory for Rapid Product Development, Department of Industrial Engineering, University of Stellenbosch, South Africa – Paper.

Ferreira, J. C. 2004. Rapid tooling of die DMLS inserts for shoot-squeeze moulding (DISA) system. Journal of Materials Processing Technology 155-156: 1111-1117.

Jetley, S. & Low, D. K. 2006. A Rapid Tooling Technique Using a Low Melting Point Metal Alloy for Plastic Injection Molding. Journal of Industrial Technology 22 (3): 2-8.

Levy, G. N., Schleiss, P., Micari, F. & Fratini, L. 2003. On the use of SLS Tools in Sheet Metal Stamping. CIRP Annals - Manufacturing Technology 52 (1): 249-252.

Mueller, B. & Kochan, D. 1999. Laminated object manufacturing for rapid tooling and patternmaking in foundry industry. Computers in Industry 39/1 (4): 47-53.

N.N. 2007. Laser-Technologie optimiert die Fertigung von Druckgießwerkzeugen. Sonderdruck aus DER STAHLFORMENBAUER 24 (5): 1-5.

Schell, T. 2004. Grundlegende Untersuchungen einer neuen Rapid Tooling Technik für die Blechumformung. Erlangen, Nürnberg: Universität Erlangen-Nürnberg, Technische Fakultät.

Siegert, K., Huhn, S. & Souza, J. H. C. 2005. Rapid Tooling und Rapid Manufacturing in der Blechumformung. Euro-uRapid 2005. A4/1. Stuttgart: Fraunhofer IRB Verlag.

Stanchev, S. 2006. Fertigung von Blechteilen durch den Einsatz generativer Verfahren im Werkzeugbau. München: Hieronymus.

Voelkner, W. 1997. Untersuchung der Möglichkeit des Einsatzes der Stereolithographie zum Bau von Blechumformwerkzeugen. DFG-Abschlussbericht. Dresden: Institut für Produktionstechnik der TU Dresden.

Dr.-Ing. Bernhard Müller

Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

(Institutsteil Dresden)

Nöthnitzer Str. 44

01187 Dresden

Email:

bernhard.mueller@iwu.fraunhofer.de

WEB:

http://www.iwu.fraunhofer.de/

Prof. Dr.-Ing. habil. Prof. E. h. Dr.-Ing. E. h. Dr. h. c. Reimund Neugebauer

Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Reichenhainer Str. 88

09126 Chemnitz

Email:

reimund.neugebauer@iwu.fraunhofer.de

WEB:

http://www.iwu.fraunhofer.de/