Potenzial des Laserstrahlsinterns von PEEK zur Erzeugung kleiner Bauteilstrukturen

© 2010 Thomas Rechtenwald; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-25331

Zusammenfassung

Durch die neuen systemtechnischen Möglichkeiten erfährt das Laserstrahlsintern von Polyaryletherketonen wie PEK oder PEEK zunehmendes industrielles Interesse. Neben der höheren Festigkeit, Steifigkeit und Temperaturbeständigkeit z. B. laserstrahlgesinterter PEEK Bauteile gegenüber den bisher für Funktionsprototypen und für das Rapid Manufacturing eingesetzten Polyamidbauteilen sind Fragen nach der erzielbaren Bauteilgenauigkeit und des minimal möglichen Auflösungsvermögens insbesondere für die Fertigung kleiner Bauteile von besonderer Bedeutung. In diesem Beitrag werden die Abhängigkeiten der Einflussgrößen Schwund und Strahlweite von den wichtigsten Prozessführungsgrößen untersucht und die Möglichkeiten und Grenzen zur Erzeugung kleiner Bauteilstrukturen mittels Laserstrahlsintern von PEEK aufgezeigt.

Abstract

Laser sintering gets new opportunities by the new system technology for processing polyaryl (-ether) ketone like PEK or PEEK. Especially the increased strength, stiffness and temperature resistance compared with laser sintered PA 12 parts allows the development of new applications. For technical applications are also questions of part accuracy and spatial resolution for small parts important. This paper shows the dependencies shrinkage and beam width compensation form important process parameters and investigates the generation of small part structures by means of laser sintering PEEK.

Getrieben vom Markt für Mikrosystemtechnik, der einen Umsatz von weit über 100 Mrd. US $ und Zuwachsraten von 20 % vorzuweisen hat, steigt auch der Bedarf an immer kleineren Kunststoffbauteilen [1]. Dies bezieht sich nicht zwangsläufig nur auf die Gesamtgröße des Bauteils, sondern auch auf Teilbereiche, sogenannte Mikrostrukturbereiche. Zur Fertigung kleiner und kleinster Bauteile hat sich der Mikrospritzguss bereits weitgehend etabliert. Mit Schussgewichten von 20 mg und Füllzeiten von wenigen Millisekunden bei einem Teilegewicht bis zu 1 mg werden hier nicht nur kleine, sondern kleinste Kunstsoffbauteile realisiert. Viele technische Kunststoffe wie PA6, PBT, POM aber auch Hochleistungsthermoplasten wie PEEK verfügen in Mikrospritzguss über eine hohe Strukturgüte, gute Fülleigenschaften und die notwendige Entformbarkeit [2]. Dennoch stellt der Prozess hohe Anforderungen an die Qualität des Ausgangswerkstoffs und die Verfahren zur Werkzeugherstellung wie das Mikrofräsen, die Mikro- oder Drahterosionstechnologie und verschiedene Lithografieverfahren sind komplex und aufwendig. Obwohl der Bereich kleiner und kleinster Kunststoffbauteile im Rapid Prototyping bzw. im Rapid Manufacturing eher eine Domäne der fotoaushärtenden Verfahren, wie der PolyJet Technologie von Objet [3] oder verschiedener Ansätze der Mikrostereolithografie ist [4], werden im Falle besonderer Anforderungen an den Werkstoff, wie z. B. eine hohe Temperaturbeständigkeit oder dauerhaft, hohe mechanische Eigenschaften immer wieder auch Anfragen an das Laserstrahlsintern von Kunststoffen, insbesondere in Verbindung mit Hochleistungsthermoplasten gestellt.

Dies wirft die Frage nach dem Potenzial des Laserstrahlsinterns von Hochleistungsthermoplasten zur Erzeugung kleiner Bauteilstrukturen wie z. B. dünner Wände auf. Dabei spielt die Abhängigkeiten der erzeugten Strukturgrößen von den wichtigsten Prozessparametern eine besondere Rolle. Darüber hinaus liegen in der Verwendung eines Hochleistungsthermoplasten wie PEEK besondere Herausforderungen in der Berücksichtigung material- und prozessspezifischer Anforderungen, die sich vor allem durch die hohe Schmelztemperatur ergeben.

Laserstrahlsintern von Kunststoffen

Die CAD-Daten des zu generierenden Prototypen werden zunächst auf die reine Oberflächen- bzw. Volumeninformation reduziert und dafür in ein spezielles Dateiformat (.stl) konvertiert. Die sogenannte „Surface Tessellation Language” beschreibt dreidimensionale Objekte mit einer Oberflächennäherung durch orientierte Dreiecke. Da der Aufbau der Prototypen beim Laserstrahlsintern schichtweise erfolgt, müssen die 3D-Modelle maschinenspezifisch in einzelne Schichten zerlegt werden. Dieser Vorgang wird auch als „Slicing“ bezeichnet. Die einzelnen, virtuellen Schichten werden dann mit den entsprechenden Bearbeitungsparametern wie Laserleistung oder Scangeschwindigkeit verknüpft. In der Laserstrahlsinteranlage wird zunächst pulverförmiges Material mit einer mittleren Korngröße von 50 µm bis 80 µm in dünnen Schichten von 0,1 mm bis 0,2 mm auf die Bauplattform aufgetragen. Ein wesentliches Charakteristikum des Laserstrahlsinterns von Kunststoffen liegt im Aufheizen der neu aufgetragenen Pulverschicht auf eine Temperatur, die nur unwesentlich unter dem Schmelzpunkt des jeweiligen Polymers liegt. Ist diese sogenannte Vorheiztemperatur erreicht, werden die Kunststoffpartikel im Fokus eines scannergeführten Laserstrahls versintert. Durch das Ausfüllen der digital erstellten Schichtgeometrien mit einzelnen Laserlinien wird die Geometrie dieser Schicht verfestigt. Anschließend wird die Bauplattform abgesenkt und das Ausgangsmaterial für die nächste Schicht aufgetragen. Durch die Wiederholung dieses Bearbeitungszyklusses können parallel im Bauraum eine ganze Reihe von kleinen Bauteilen erstellt werden. An den eigentlichen Bauprozess schließt sich die Abkühlphase des gesamten Pulverbettes mit den darin enthaltenen Bauteilen bis auf Raumtemperatur an. Abschließend werden die Bauteile vom einbettenden Pulverbett befreit, gereinigt und zur Verringerung der Oberflächenrauheit z. B. durch Schleifen nachbehandelt [5].

Wie klein die Abmessungen laserstrahlgesinterter Bauteile sein können, hängt zunächst von einer Reihe von Werkstoffparametern ab. Zu den Wichtigsten zählen die mittlere Korngröße und das Schmelz- und Erstarrungsverhalten des Ausgangswerkstoffs [5]. Die mittlere Korngröße bestimmt ganz wesentlich die minimale Pulverauftragshöhe und damit das Auflösungsvermögen kleiner geometrischer Merkmale in Schichtaufbaurichtung. Außerdem beeinflusst die mittlere Korngröße die Oberflächenrauheit und damit die Qualität kleiner Bauteile aber auch die Größe der Freiräume zwischen Bauteilstrukturen. Je kleiner die mittlere Korngröße, um so stärker wirken sich jedoch elektrostatische Effekte in der Dosierung und im Werkstoffauftrag aus. Bezüglich des Schmelz- und Erstarrungsverhaltens wird ein relativ schmaler Schmelzbereich gefordert, um einen möglichst gleichzeitigen und schnellen Übergang der durch die eingebrachte Laserenergie erwärmten Bereiche des Pulverbetts in eine viskoelastische und damit sinterbare Phase zu gewährleisten. Dies begrenzt die Wärmeeinflusszone im Pulverbett und führt zu einer scharfen Konturierung und damit hohen Maßhaltigkeit der Teile. Daneben muss der Temperaturunterschied zwischen dem Aufschmelzen des Materials und dem Beginn der Bildung von Kristallen aus der Schmelze, die sogenannte Schmelzkristallisation, ausreichend groß sein, um eine partielle Kristallisation und damit verbunden eine nichtlineare thermische Kontraktion also Bauteilverzug zu vermeiden. Daher wird das Temperaturintervall zwischen dem Aufschmelzen des Materials und dem Beginn von dessen Schmelzkristallisation häufig als Prozessfenster bezeichnet, dessen Größe werkstoffabhängig ist [6]. Da ein Prozesszyklus zur Generierung einer Schicht immer auch mit abkühlenden Vorgängen wie dem Auftragen von neuem Pulver verbunden ist, wird der Arbeitspunkt für die Vorheiztemperatur, also die Temperatur, auf die neu aufgetragene Pulverschichten vor dem Laserstrahlsintern vorgewärmt werden, in der Regel an die obere Grenze des Prozessfensters gelegt.

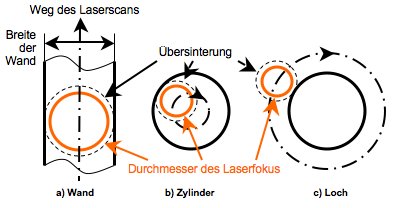

Die systemtechnische Auslegung einer Laserstrahlsinteranlage bestimmt einige wesentliche Parameter bei der Fertigung kleiner Teile. So ist der Durchmesser des Laserspots auf dem Pulverbett eng mit der minimalen Wandstärke verknüpft. Wie bei den meisten generativen Fertigungsverfahren ist auch beim Laserstrahlsintern eine Kalibrierung notwendig um gerade für kleine Bauteile die bestmögliche Genauigkeit zu erreichen. Hierfür werden die Kompensationsparameter Schwindung und Strahlweite verwendet. Mittels der Schwindung wird bereits das CAD-Modell des Bauteils um einen empirischen Faktor korrigiert. Dies kompensiert vor allem Maßabweichungen aufgrund der Wärmeausdehnung bei der Abkühlung der Bauteile auf Raumtemperatur. Die Strahlweite berücksichtigt den Durchmesser des Laserspots aber auch die sich aufgrund der Wärmeleitung einstellende horizontale Übersinterung um den Spot herum (Wärmeeinflusszone). Bild 1 veranschaulicht den Effekt der horizontalen Übersinterung anhand verschiedener geometrischer Merkmale. Bild 1a und Bild 1b zeigen Beispiele äußerer geometrischer Merkmale wie eine dünne Wand, welche mittels einzelner Laserlinien generiert wird bzw. einen Zylinder, Bild 3c zeigt das Beispiel eines inneren geometrischen Merkmals, eines zylindrischen Lochs.

Bild. 1: Schematische Zeichnungen illustrieren verschiedene Effekte der Übersinterung an unterschiedlichen geometrischen Merkmalen;

a) Wand, generiert mittels einer Laserlinie; b) Erhabener Zylinder; c) zylindrisches Loch

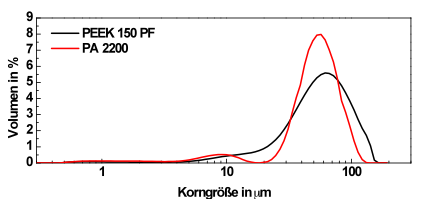

Die Ermittlung der Korngrößenverteilung wird mittels Laserbeugung an einem Mastersizer 2000 von Malvern Instruments in Isopropanolsuspension durchgeführt. Verglichen werden das Lasersinterpulver PA 2200, EOS GmbH, Krailing, eine Polyamid 12 Type, welche hauptsächlich für laserstrahlgesinterte Funktionsprototypen aber auch im Rahmen des Rapid Manufacturing eingesetzt wird, und ein PEEK-Pulver des Typs 150PF, Victrex Plc., Lancashire, UK. Bild 2 zeigt den jeweiligen Volumenanteil über der Partikelgröße. Die Verteilungen weisen für PA 2200 eine mittlere Korngröße von 75 µm und für PEEK 150PF 56 µm aus. Die Verteilung für das PEEK-Pulver ist breiter und läuft zu kleineren Partikelgrößen hin flacher aus. Demgegenüber weist das PA 2200 im Bereich von ca. 8 µm eine zweite signifikante Komponente auf.

Bild 2: Vergleich der Partikelgrößenverteilung von PA 2200 und PEEK 150PF, aufgetragen sind die Volumenanteile über der Partikelgröße

Das Schmelz- und Kristallisationsverhalten wird mit Hilfe einer „Differential Scanning Calometry“ (DSC) Messung erfasst. Im Verlauf einer DSC-Messung wird eine kleine Menge des zu untersuchenden Materials über die Schmelztemperatur hinaus erwärmt und anschließend wieder abgekühlt. Dabei wird die Menge der zu- oder abgeführten Wärme, die nötig ist, um eine gleichmäßige Erwärmung oder Abkühlung pro Zeiteinheit zu gewährleisten, gemessen. Das Aufschmelzen der kristallinen Strukturen des Kunststoffs, für das Energie benötigt wird, stellt sich als eine Erhöhung des zugeführten Wärmeflusses dar, und die exotherme Schmelzkristallisation zeigt sich als eine Verringerung der zugeführten Leistung [7].

Auch hier werden das Lasersinterpulver PA 2200 und das PEEK 150PF miteinander verglichen. Dabei ergibt sich für die Breite des Schmelzbereichs (ΔTm = Tfm – Tim) für Polyamid ein Wert von ca. 15 °C. Die Temperaturdifferenz zwischen Schmelz und Kristallisationstemperatur (ΔTmc = Tim – Tic) beträgt ca. 30 °C. Für das Intervall des Schmelzbereichs von PEEK wird ein Wert von ca. 35 °C ermittelt. Für den Abstand zwischen Schmelz- und Kristallisationstemperatur ergibt sich für PEEK ein Wert von 10 °C. Die hohen Anforderungen, die damit an die Temperaturführung bei der Verarbeitung von PEEK 150PF gestellt werden, können jedoch beherrscht werden. So kann aus thermografischer Sicht festgestellt werden, dass die grundsätzlichen Voraussetzungen für das Laserstrahlsintern von PEEK gegeben sind. Welches Maß an Übersinterung sich aufgrund des breiteren Schmelzepeaks einstellt, zeigen die experimentellen Untersuchungen.

Als eine fundamentale untere Grenze für minimale, geometrische Merkmale kann die Oberflächenrauheit gesehen werden. Hier ist vor allem der Parameter der mittleren Kernrautiefe, welcher anhand der Abbot-Kurve ermittelt wird, von besonderem Interesse. Um diesen Wert zu ermitteln, werden vier Proben mittels eines konfokalen Messsystems µSurf der Fa. NanoFocus, Oberhausen vermessen. An allen vier Proben werden die Ober- und Unterseite sowie die Seitenflächen je drei Mal gemessen. Über alle Flächen und Messungen hinweg wird eine mittlere Kernrautiefe von 23,3 µm (±2,6 µm) ermittelt. Dies entspricht in etwa der Hälfte der mittleren Partikelgröße und bestätigt, dass die mittlere Korngröße entscheidenden Einfluss auf die minimalen geometrischen Merkmale hat.

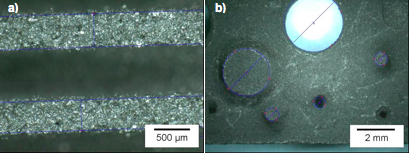

Insgesamt werden horizontal und vertikal ausgedehnte geometrische Merkmale betrachtet. Im Falle horizontal ausgedehnter geometrischer Merkmale werden Wände, Zylinder und zylindrische Löcher untersucht. Die folgende Darstellung fokussiert auf die Fertigung dünner Wände. Die Dimensionen der Merkmale werden mittels eines digitalen Mikroskops VHX, Keyence, Osaka, Japan ermittelt. Jede Dimension wird drei Mal gemessen und der Mittelwert angegeben. Bild 3 zeigt mikroskopische Aufnahmen der untersuchten Wände, Zylinder und Löcher. Die dünnen Linien sind digitale Markierungen, wie sie bei der Messung verwendet werden.

Bild 3: Mikrografische Aufnahmen kleiner geometrischer Merkmale laserstrahlgesinterte PEEK-;

a) Wände, die mittels einer Laserlinie pro Schicht generiert;

b) Zylinder und zylindrische Löcher mit unterschiedlichen nominalen Durchmessern

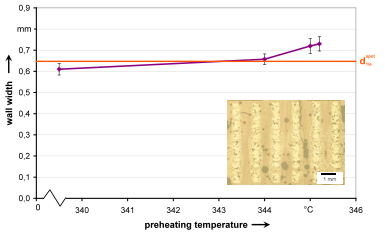

Da die Wände mittels einer einzigen Laserlinie pro Schicht generiert werden, sind sie bestens geeignet, den Effekt der horizontalen Übersinterung zu untersuchen. Bild 4 zeigt z. B. den Einfluss der Vorheiztemperatur auf die Breite der laserstrahlgesinterten Wände.

Bild: 4. Breite dünner Wände, die mittels einer Laserlinie pro Schicht erzeugt werden, als Vergleich ist der Durchmesser des Laserspots ebenfalls mit angegeben

Die waagrechte Linie in Bild 4 markiert den Durchmesser des Laserstrahls. Dieser Vergleich zeigt, dass die Breite der Wände im Arbeitspunkt der Vorheiztemperatur dem Durchmesser des Laserstrahls entsprechen, sodass für den Werkstoff PEEK 150PF die systemtechnischen Voraussetzungen der Lasersinteranlage als das beschränkende Element hinsichtlich minimaler Wandbreiten gesehen werden muss.

Das Laserstrahlsintern von Kunststoffen stellt eine flexible Fertigungstechnologie dar, um auf generativem Wege auch kleine dreidimensionale Bauteile schichtweise ohne Werkzeugformen aufzubauen. Dabei erweisen sich einige Werkstoff- und Systemparameter als limitierende Faktoren hinsichtlich der Erstellung minimaler geometrischer Merkmale. So konnte gezeigt werden, dass sich für laserstrahlgesinterte Bauteile aus PEEK 150PF eine mittlere Kernrautiefe ein Wert von 23,3 µm (±2,6 µm) ergibt, dies entspricht in etwa der Hälfte der mittleren Partikelgröße. Obwohl das Schmelztemperaturintervall von PEEK 150PF mit ca. 35 °C mehr als doppelt so groß ist wie das von PA 2200. So wird für das Laserstrahlsintern von PEEK der Durchmesser des Laserspots als unter Grenze für die minimale Wandstärke identifiziert. Ein besonderer Einfluss von Wärmeleitungseffekten, welche zu einer starken horizontalen Übersinterung führen, konnte nicht festgestellt werden.

[1] Zinckgraf, S.: Spritzgiessen von Mikrobauteilen. In: Plastverarbeiter, 10, 2007, S. 34-36

[2] Schneider, C.; Maier, G.: Spezialkunststoffe für das Spritzgießen von Mikrobauteilen. In: Kunststoffe, 91, 3, 2001, S. 82-84

[3] Eichmann, M.: Anwendungen und Applikationen mit der PolyJet-Technologie von Objet. In: RTejournal - Forum für Rapid Technologie, 1, 4, 2007, S. 1-5

[4] Bertsch, A.; Bernhard, P.; Vogt, C.; Renaud, P.: Rapid prototyping of small size objects. In: Rapid Prototyping Journal, 6, 4, 2000, S. 259-266

[5] Wilkening, C.: Lasersintern als Rapid Prototyping Verfahren - Möglichkeiten und Grenzen. Dissertation, Technische Universität München, 1997

[6] Alscher, G.: Das Verhalten teilkristalliner Thermoplaste beim Lasersintern. Dissertation, Universität-GH Essen, Berichte aus der Kunststofftechnik, Shaker Verlag, Aachen, 2000

[7] Ehrenstein, G. W.: Praxis der thermischen Analyse von Kunststoffen. Carl Hanser Verlag, München, Wien, 1998

Dipl.-Phys Thomas Rechtenwald

Bayerisches Laserzentrum

Konrad-Zuse-Str. 2-6

91052 Erlangen

Email:

t.rechtenwald@blz.org

WEB:

www.blz.org

Dipl.-Ing. Thomas Frick

Bayerisches Laserzentrum

Konrad-Zuse-Str. 2-6

91052 Erlangen

Email:

t.frick@blz.org

WEB:

www.blz.org

Prof.-Dr.-Ing. Michael Schmidt

Lehrstuhl für Photonische Technologien

Universität Erlangen-Nürnberg

Paul-Gordan-Str. 3

91052 Erlangen

Email:

michael.schmidt@lpt.uni-erlangen.de

WEB:

www.lpt.techfak.uni-erlangen.de