Die Festigkeit in Abhängigkeit von Scanstrategien & -optionen beim Lasersintern vom Kunststoff

© 2010 Gerd Witt; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-23806

Zusammenfassung

Die Scanstrategie beim LS vom Kunststoff hat einen maßgeblichen Einfluss auf den Energieeintrag in das Pulverbett und somit auf die mechanischen und optischen Eigenschaften des Bauteils. Daher bieten manche Systeme die Möglichkeit verschiedener Scanstrategien oder Scanoptionen, die je nach Anwendung und gewünschten Eigenschaften ausgewählt werden können. In diesem Artikel werden die grundlegenden Aspekte der Scanstrategie beim Laser Sintern vom Kunststoff, sowie die Double-Belichtungsfunktion aufgegriffen, mit dem Ziel den genauen Einfluss der Scanstrategie bzw. Scanoptionen auf die mechanischen Eigenschaften von Thermoplasten zu ermitteln.

Abstract

The scan strategy for the laser sinter of plastic has a significant influence on the energy transfer in the powder bed and consequently on the mechanical and optical properties of the Part. Therefore, some systems offer different scan strategies and scan options, which can be selected depending on the application and desired properties. This article is concerned with the basic aspects of scan strategies and the double fill scan option for LS in order to investigate precisely the effects of these strategies on the mechanical properties of thermoplastics.

Im Gegensatz zu den materialsubtrahierenden Verfahren erfordert das LaserSintern-Verfahren das Materialisieren des Konturinneren. Die umfahrenen Flächen müssen ausgefüllt werden, um die Schicht eines Volumens zu erzeugen [1]. Die Erstellung des gewünschten Querschnittes einer Schicht lässt sich beim LS in zwei Phasen unterteilen, die Belichtung der Außenkontur und die der darin liegenden Innenbereiche. Der so genannte Filllaser überstreicht die Innenbereiche des Querschnitts und sorgt somit für den Zusammenhalt innerhalb der aktuellen Schicht und zur Vorherigen. Der nachfolgende Einsatz des Lasers (Outline-Laser), zur Belichtung der Außenkontur, was nicht nur eine Option zur Verbesserung der Oberflächenqualität darstellt, sondern trägt auch ein Teil zur Verbesserung der mechanischen Eigenschaften der RP-Bauteile bei.

In welcher Weise der Filllaser über die Oberfläche streicht, wird als Belichtungs- oder Scanstrategie, die je nach Systemhersteller und Einstellung der Anlage variieren kann, bezeichnet Dabei hat die Scanstrategie maßgeblichen Einfluss auf den Energieeintrag in das Pulverbett und somit auf die Eigenschaften des Bauteils [2]. Daher bieten manche Systeme die Möglichkeit verschiedener Scanstrategien oder Scan-Optionen, die je nach Anwendung und gewünschten Eigenschaften ausgewählt werden können.

Da die gesamte Prozesszeit nicht unwesentlich von der Einsatzdauer des Filllasers bestimmt wird, ist besonders diese Gegenstand von Forschung und Entwicklung, die neue, effektivere Strategien hervorbringen.

Die Bauteilfertigungsgeschwindigkeit VB= Ds/(ts+tp) [3]

Mit: ts: Schicht-Sinterzeit; tp: Die Zeit zum Auftragen von einer neuen Schicht.

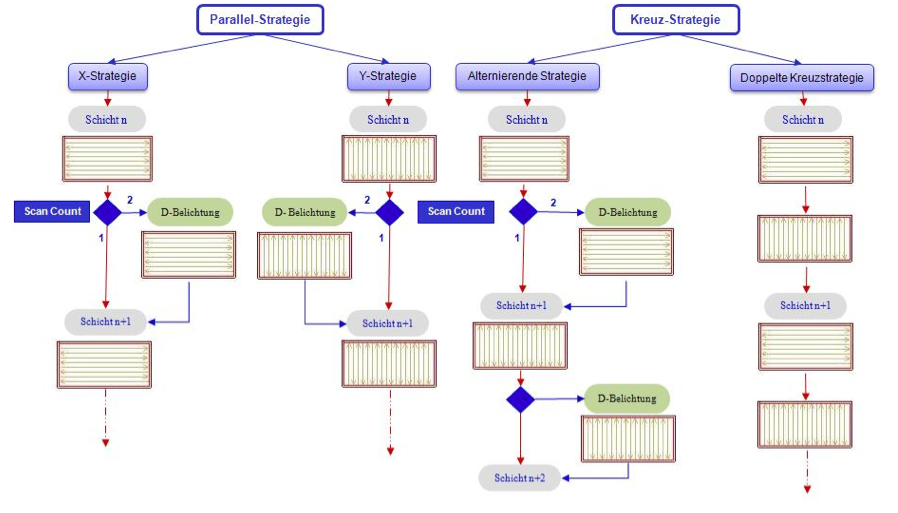

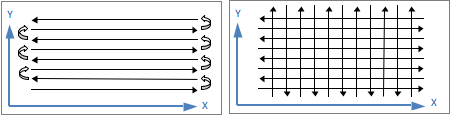

Der Verlauf des Filllasers beim LS ist koordinatenbezogen, so dass die Unterscheidung der Scanstrategien immer koordinatenabhängig ist. Dabei wird zwischen zwei Grundvarianten der Scanstrategien unterschieden, Parallel-Strategie (Parallel Fill Scan) und Kreuz-Strategie (Cross Fill Scan) (vgl-Abb. 1)

Abbildung 1: Die verschiedenen Scanstrategien beim Laser Sintern

In diesem Artikel werden die Einflüsse der beiden Strategien auf die mechanischen Eigenschaften der Bauteile näher betrachtet. Dazu sind die Auswirkungen der Belichtungsanzahl und Outline-Funktion auf die Zugfestigkeit untersucht werden.

Bei dieser Strategie wird der Laser zeilenweise entweder in X-Richtung über das Pulverbett gelenkt und anschließend um einen definierten, konstanten Linienabstand hs in Y-Richtung verschoben, bevor die nächste Zeile belichtet wird, was man als „X-Belichtung“ bezeichnen kann, oder in die Y-Richtung mit Vorschob in die X-Richtung, was als „Y-Belichtung“ bezeichnet wird. In zu belichtenden Bereichen ist der Laser eingeschaltet, bei Unterbrechungen der Fläche entlang der Schraffurgeraden, Totstrecken genannt, wird er ausgeschaltet [4].

Während der Sinterphase (Bauphase) wechselt der Vorschub von Schicht zu Schicht die Richtung, d.h. von der positiven in die negative Y-Richtung und umgekehrt bei der X-Belichtung und von +X zu –X und umgekehrt bei der Y-Belichtung. Eine schematische Darstellung der resultierenden Sinterlinien ist in Abbildung 3 zu sehen [5].

Abbildung 2: Parallel-Strategie Abbildung 3: Kreuz-Strategie

Die Kreuzstrategie erfolgt analog zur Parallel-Strategie, jedoch mit dem Unterschied, dass die Belichtungsrichtung in jeder Schicht um 90 Grad gedreht wird, sodass im Ergebnis überschneiden sich die Sinterlinien von Schicht zu Schicht im rechten Winkel daher wird diese Strategie „Alternierende Kreuzstrategie“ genannt. Es gibt hier auch die Möglichkeit, dass jede Schicht zwei Mal nacheinander sowohl in X als auch in Y-Richtung überstrichen oder belichtet wird, wodurch ein Kreuzmuster entsteht „Doppelte Kreuzstrategie“ (vgl. Abbildung 1).

3. Die Festigkeit in Abhängigkeit von der Belichtungsstrategie beim LS vom PA12:

Zur Untersuchung, in wieweit sich die Belichtungsstrategieart auf das Spannungs-Dehnungs-Verhalten der lasergesinterten PA12-Bauteile auswirkt, wurden nach DIN EN ISO 527-1 Zugproben mit den vier möglichen Scanstrategien hergestellt.

Die wichtigsten Prozessparameter:

Vorwärmtemperatur T= 174 °C ; Laserleistung Pf= 7 W;

Scangeschwindigkeit Vs= 1257,3 mm/s; Linienabstand hs= 0,15 mm.

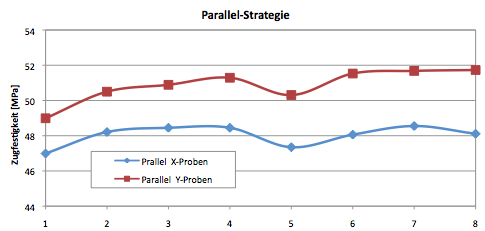

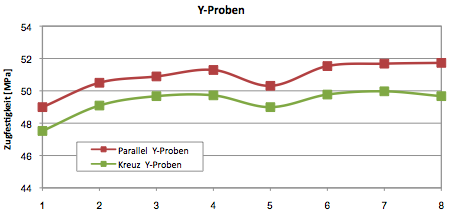

Wie daraus leicht ersichtlich ist, liegen die gemessenen Zugfestigkeitswerte der mit Parallel-Strategie gebauten Y-Proben einer Bauhöhe, jeweils um bis 7 % über denen der mit der gleichen Strategie gebauten X-Proben(vgl. Abbildung 4). Ursache der differierenden Zugfestigkeit liegt in den unterschiedlichen Längen der Sinterlinien, die wiederum verschiedene Abkühlzeiten der Punkte einer Sinterlinie nach sich ziehen und somit maßgeblichen Einfluss auf den Grad der Versinterung besitzen.

Abbildung 4: Verlauf der maximalen Zugfestigkeit von X- & Y-Proben mit paralleler Scanstrategie

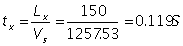

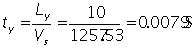

Ein Punkt einer X-Probe hat aufgrund ihrer verlängerten Wartezeit mehr Zeit abzukühlen und so wird die Bindung zur nächsten Sinterlinie und somit die Festigkeit des gesamten Testkörpers schwächer. In Zahlen ausgedrückt bedeutet dies, dass ein Punkt in der Mitte einer X-Probe eine fünfzehnfach längere Abkühldauer aufweist (0,1193 Sekunde entgegen 0,0079 Sekunde bei jeweils 1257mm/s Scangeschwindigkeit) (vgl. Abbildung 8) (in Anlehnung auf [4]).

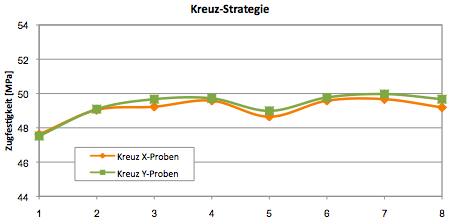

Abbildung 5: Verlauf der maximalen Zugfestigkeit von X- & Y-Proben mit Kreuz- Scanstrategi

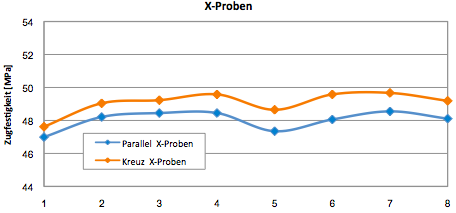

Abbildung 6: Vergleich der Zugfestigkeit der X-Proben, die mit Parallel- und Kreuzstrategie generiert sind

Abbildung 7: Vergleich der Zugfestigkeit der -Proben, die mit Parallel- und Kreuzstrategie generiert sind

Die Wartezeit t x zum wiederholten Belichten eines Punktes in der Mitte einer X-Probe:

Formel 1

Formel 1

Lx: Die Scanlänge in die X-Richtung.

Vs: Die Scangeschwindigkeit, die bei den Standardeinstellungen 1257.53 [mm/S] beträgt.

und die Wartezeit ty eines Punktes in der Mitte einer Y-Probe:

Formel 2

Formel 2

Ly: Die Scanlänge in die Y-Richtung.

Abbildung 8: Schematische Darstellung des Temperatur-Wartezeit Verlaufs bei X- & Y-Proben

Also mit den Parallel-Scanstrategien lässt sich keine homogene Gefügestruktur erzeugen und somit beliebt die Zugfestigkeit orientierungsabhängig.

Bei der Kreuzstrategie sind die Messwerte der X- und Y-Proben fast gleich. Die Spannungs-Dehnungs-Kurven der X- und Y-Proben, die mit alternierender Kreuzstrategie generiert sind, laufen ganz nah und dicht aneinander (vgl. Abbildung 5). Die maximale Zugfestigkeit dieser Proben befindet sich immer in dem Bereich zwischen der Zugfestigkeit der Y- und X-Proben, die mit der Parallel-Strategie gebaut wurden (vgl. Abbildung 6 Abbildung 7). Sie vererben so zu sagen gleichzeitig sowohl die guten Abkühleigenschaften der Y-Proben, als auch die schlechten Abkühleigenschaften der X-Proben. Die Abkühlzeit ändert sich dabei mit jedem Richtungswechsel des Laserverlaufs, also mit jeder neuen Schicht. Damit spielt die axiale Ausrichtung dieser Proben keine wesentliche Rolle, wie aus den Messergebnissen zu sehen ist.

4. Die Festigkeit in Abhängigkeit von Fill Laser Scan Count, Fill Laser Power und Outline Laser Scan Count:

Eine wesentliche Zielgröße beim Laser Sintern von Kunststoff ist der Raumerfüllungsgrad oder die Materialdichte der generierten Teile zu erhöhen. Es wird immer versucht, dass die Dichte der lasergesinterten Bauteile ihrer theoretischen Dichte annähert, um die Materialeigenschaften zu erreichen. Dafür gibt es zwei Maßnahmen, zum einen die in das Material pro einzelne Belichtung eingebrachte Energie zu erhöhen, was mittels der Umstellung der Prozessparameter machbar ist. Zum anderen durch die doppelte Belichtung für jede Schicht (vgl. Abbildung 1).

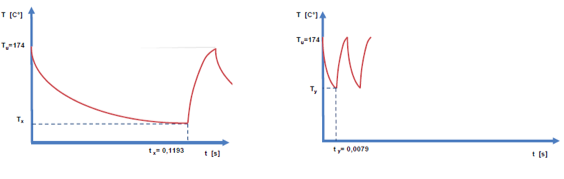

Abbildung 9: Die Positionierung der Probekörper in den Bauraum .

Um Aussagen über die Abhängigkeit der Zugfestigkeit von der Belichtungsanzahl zu treffen, wurden hier sieben nebeneinander gelegten Y-Zugproben gebaut. Die Laserleistung wird zwischen 3.5 und 7 Watt variiert. Die letzte Zugprobe in der Reihe von rechts wird nur einmal von dem Filllaser belichtet mit einer Leistung von 7 W. Alle anderen Proben bekommen eine doppelte Belichtung in der Reihenfolge von links nach rechts mit 50% der Standardleistung (was einer Leistung von 3.5W entspricht), 60% (4.2W), 70% (4.9W), 80% (5.6W), 90% (6.3W) und 100% (7W). Alle Proben wurden hier ohne Behandlung mit Outlinelaser gebaut.

Gleichzeitig sollte untersucht werden, welchen Einfluss der Outlinelaser auf die Spannungs-Dehnungs-Eigenschaften der Probekörper hat. Zu diesem Zweck wurden zu den sieben Probekörpern, die ohne Belichtung vom Outlinelaser gebaut sind, weitere sieben mit Outlinelaser belichtete Probekörper hergestellt. Die anderen zwei Reihen dienen der statistischen Sicherung der ermittelten Ergebnisse (vgl. Abbildung 9)

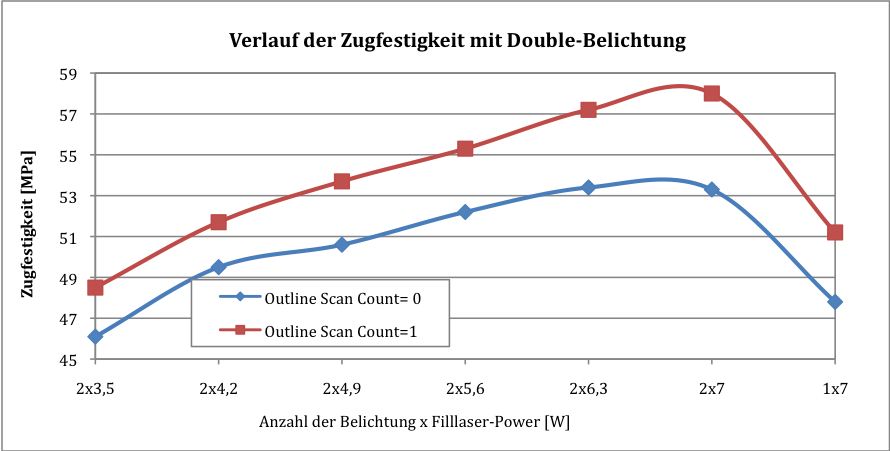

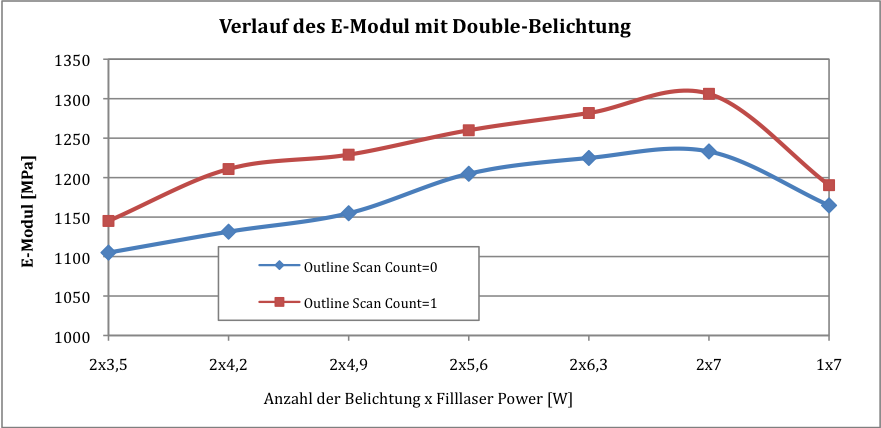

Anhand der Ergebnisse der Zugversuche (siehe Abbildung 11 & Abbildung 12) ist festzustellen, dass durch die doppelte Einwirkung des Filllasers (mit einer Leistung von 60% bis 100% der eingestallten Standardleistung) die mechanischen Eigenschaften der Zugproben positiv beeinflusst wurden. Bei der Betrachtung der Messergebnisse der Proben, die mit der Standard-Fillleistung von 7W gebaut wurden, ergibt sich ein Unterschied in den erreichbaren Festigkeiten zwischen der einfachen Belichtung und der doppelten Belichtung von:

11.51% bei Outlinelaser Scan Count= 0;

13.28% bei Outlinelaser Scan Count= 1

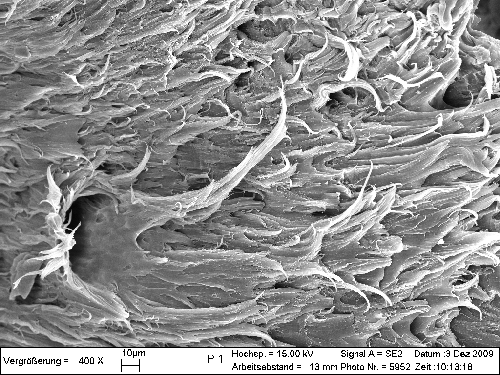

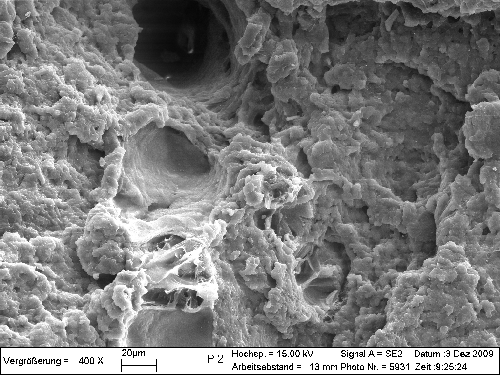

Mittels der doppelten Bestrahlung vom Filllaser wird der Schmelze, die nach der ersten Belichtung entstanden ist, noch zusätzliche Energie zugeführt, was zu einer besseren Verschmelzung mit der tiefer liegenden Schicht führt. Dadurch wird die Materialdichte größer, als bei einer einzigen Bestrahlung, was die mechanischen Eigenschaften der Bauteile verbessert. Allerdings bei niedrigeren (etwa bei 50%- 60% der vollen Standardleistung) Laserleistungen ist es offensichtlich, dass die Energiedichte für das Entweichen der Luft, die sich zwischen den Pulverpartikeln befand, zu schwach war. Auch eine mehrfache Belichtung kann diesen Effekt nicht kompensieren. Entscheidend für eine bessere Dichte ist, dass die Pulverpartikel bereits bei der ersten Belichtung vollständig aufschmelzen und zusammensinken, daher die Luft muss entweichen, solange noch offene Porosität vorliegt. Bei mehrfacher Belichtung mit jeweils geringen Energiedichte bzw. geringen Laserleistung wird beim ersten Kontakt mit dem Laserstrahl nur die Schichtoberfläche angeschmolzen und gewissermaßen versiegelt, sodass die Luft aus den Partikelzwischenräumen darunter eingeschlossen wird, dadurch entstehen feine geschlossene Poren bzw. Bläschen, die aufgrund ihres geringen Volumens nicht mehr aus der Schmelze aufsteigen und entweichen können und die schwache poröse Struktur bleibt bestehen (vgl. Abbildung 10).

Als Folge dafür entsteht keine feste Verbindung zwischen den einzelnen Schichten. Die Messwerte der mechanischen Eigenschaften werden in diesem Fall niedriger ausfallen als bei einfacher Bestrahlung mit voller Laserleistung. So z. B. beträgt die Zugfestigkeit der, mit Outline und mit einer Double-Belichtung von 50%-Leistung bearbeiteten Proben 48,5MPa und bei den Proben mit einfacher Belichtung von 100%-Leistung 51.2MPa. Die maximale Zugfestigkeit von 58MPa wurde also bei einer doppelten Bestrahlung mit der 100%-Laserleistung (7W) vom Filllaser erreicht.

|

|

|

Abbildung 10: Im Bild links ist eine REM-Aufnahme von Bruchfläche einer Zugprobe, die mit doppelter Belichtung von PL= 7W bearbeitet wurde. Da sind die zerrissenen zapfenförmigen stalaktitischen Gebilde deutlich zu erkennen. Während bei der zweiten Probe, die zweimal mit PL=4,2W belichtet wurde, (rechts) sind mehr Hohlräume(Lunker) zu sehen und die weist größere amorphe Bereiche auf, da keine vollständige Versinterung stattgefunden hat.

Abbildung 11: Verlauf der Zugfestigkeit mit einer Double-Belichtung vom Filllaser

Abbildung 12: Verlauf des E-Moduls mit einer Double-Belichtung vom Filllaser

Der Einsatz von der Double-Belichtung wird aber auch die Sinterzeit (die Zeit für die Belichtung des Schichtquerschnittes) für die betroffenen Teile verdoppeln. Was bedeutet auch höhere Baukosten. Bei der Aufwendung der doppelten Sinterzeit ist es also für den jeweiligen Zweck einzeln einzuschätzen, ob es aus wirtschaftlicher Hinsicht sinnvoll ist, eine doppelte Bestrahlung anzuwenden.

In Hinsicht auf die Abhängigkeit der mechanischen Eigenschaften der Zugproben von der Belichtung mit dem Outline-Laser lässt sich mit Hilfe der Ergebnisdiagramme ganz deutlich erkennen, dass der Outline-Laser nicht nur als eine Option zur Verbesserung der Oberflächengüte der Bauteile dient, sondern trägt auch ein Teil zu Verbesserung ihrer mechanischen Eigenschaften bei. Der Outline-Laser umrandet die Sinterlinien in jeder Schicht und wirkt dabei als eine Art zusätzlicher Bindung, welche positiv die Eigenschaften der Erzeugnisse beeinflusst. Da konnte eine Festigkeitssteigerung von bis 8.81% durch den Einsatz vom Outlinelaser erreicht werden.

[1]. Weitzel, Robert. Diplomarbeit; Maschinen neutrale Prozessdaten Aufbereitung für Schichtenfertigungsverfahren.

[2]. Keller, Bernd. Rapid Prototyping: Grundlagen zum selektiven Lasersintern von Polymerpulver. s.l. : Shaker Verlag. 1-Auflage. ISBN 3-8265-6554-1.

[3]. C. K. Chua, S. M. Chou and T. S. Wong. A Study of the State of the Art Rapid Prototyping Technologies. The International Journal of Advanced Manufacturing Technology. 1998.

[4]. Sauer, Andreas. Optimierung der Bauteileigenschaften beim Selektive Lasersintern von Thermoplasten. Duisburg : Shaker Verlag, 2005. ISBN 3-832-24428-x.

[5]. Fährer, Jörg. Ganzheitliche Optimierung des inderekten Metall-Lasersinterprozesses. s.l. : Herbert Utz Verlag.

7. Kontaktangaben

Ing.Wesam Kaddar

Universität Duisburg-Essen

Lehrstuhl Fertigungstechnik

Lotharstraße 1

D-47057 Duisburg

Tel.: +49 (0)203 379 3359

Fax.: +49 (0)203 379 1530

Email: wesam.kaddar@uni-due.de

WEB:

www.uni-due.de/fertigungstechnik

Prof. Dr.-Ing. habil. Gerd Witt

Universität Duisburg-Essen

Lehrstuhl Fertigungstechnik

Lotharstraße 1

D-47057 Duisburg

Tel.: +49 (0)203 379 3360

Fax.:+49 (0)203 379 1530

Email:

gerd.witt@uni-due.de

WEB:

www.uni-due.de/fertigungstechnik