Finishing und Coating von SLS-Teilen für Additive Manufacturing (AM)

© 2010 Manfred Schmid; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-26364

Zusammenfassung

Nahezu alle Bauteile aus Kunststoff sind heutzutage beschichtet um den Anforderungen der Zeit gerecht zu werden. Diese Beschichtungen können rein dekorativer Natur sein (Lackierungen aller Art) oder auch funktionelle Aufgaben erfüllen. Kunststoffteile welche mit Selektiv Laser Sintern (SLS) hergestellt werden, müssen sich dieser Herausforderung stellen. Dies gilt besonders wenn keine Einzelteile (Rapid Prototyping) sondern Serienteile (Additive Manufacturing) produziert werden sollen. Zusätzlich müssen SLS-Teile in der Regel hinsichtlich ihrer Bauteiloberflächen optimiert werden, da eine mehr oder weniger ausgeprägte systeminhärente Oberflächenrauhigkeit vorliegt. Der Beitrag greift diese beiden Themengebiete auf und stellt einerseits aktuelle Untersuchungen zur Verbesserung der Oberflächengüte von SLS-Teilen vor und gibt andererseits Einblick in die Entwicklungen von Beschichtungssystemen für SLS Teile welche massgeblich die Wasserdichtigkeit verbessern.

Abstract

Plastic parts are often coated to fulfill the desired requirements during product life. This may be for decorative purposes only, but also different functionalities can be fulfilled. Moving SLS from Rapid Prototyping (RP) towards Additive Manufacturing (AM) and making those parts competitive with parts produced by other techniques implies the adoption of a new quality of part finishing and coating strategy for SLS parts. This paper addresses both topics and present on the one hand investigations for an advancement of surface roughness and on the other hand developments of coatings for SLS parts to improve their watertightness.

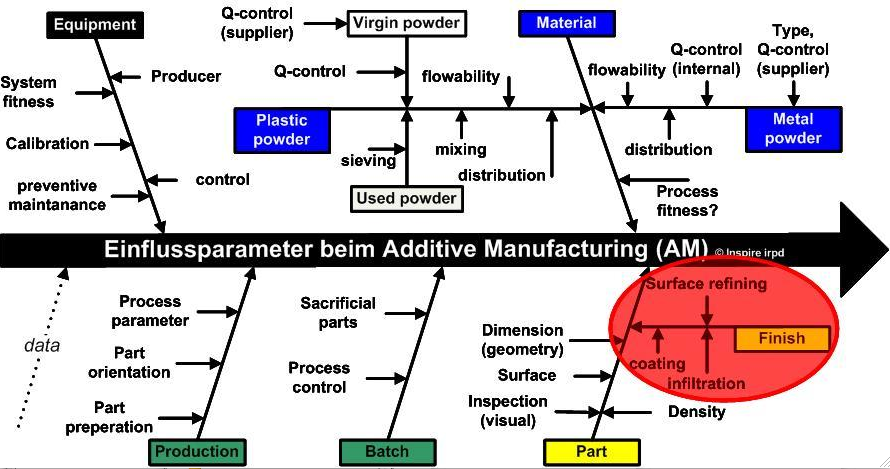

Die Herstellung von Serienbauteilen über Rapidtechnologien gewinnt immer mehr an Bedeutung [1,2]. Betrachtet man den gesamten AM-Prozess im Überblick (Abbildung 1) so erkennt man einerseits die Komplexität des Verfahrens mit seiner grossen Anzahl an Einflussgrössen die hier nur partiell dargestellt werden können und andererseits, dass am Ende der Herstellung besonderes Augenmerk auf das ‚Finishing’ der Bauteile zu legen ist (roter Kreis).

Abbildung 1: Übersicht über die Einflussparameter beim Additive Manufacturing (AM);

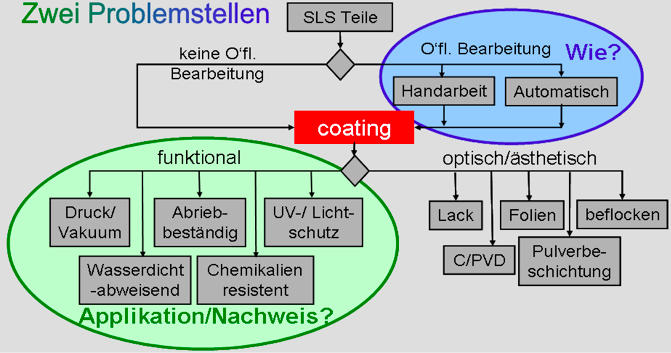

Wurden AM-Teile produziert, so muss also in einer ersten Frage geklärt werden ob eine Verbesserung der Oberfläche des Bauteils erzielt werden muss und ob und wenn ja, welches ‚Coating’ zu applizieren ist um den Einsatzbereich des Bauteils abzudecken [3]. Abbildung 2 fasst diese Themenkreise zusammen und kennzeichnet die Problemstellen

Abbildung 2: Ablaufschema für SLS-Teile Finishing und Identifikation von Problemstellen;

Zum einen ist bis anhin kein umfassend geeignetes Verfahren bekannt um bei SLS-Bauteilen maschinell und reproduzierbar die Oberflächenrauhigkeit zu optimieren [4] und zum anderen ist die Applikation von Beschichtungen und vor allem der Nachweis der Wirksamkeit der Beschichtungen für den gewünschten Einsatzbereich nicht immer einfach zu führen. Untersuchungen und Entwicklungen welche in diesem Zusammenhang in unserem Institut durchgeführt wurden, werden im Folgenden vorgestellt.

Das Finishing von SLS Bauteilen wird, solange es sich um RP-Teile handelt, häufig in Handarbeit vollzogen. Für Einzelteile und Prototypen ist dieser (zeitliche) Aufwand in der Regel vertretbar und akzeptabel. Werden größere Teileserien hergestellt so scheidet Handarbeit aus Zeit- und auch Qualitätsgründen (Reproduzierbarkeit) meist aus. Um hier eine gewisse Automatisierung zu erzielen wurden in Zusammenarbeit mit der Fa. Rösler (Rösler Schweiz AG) Untersuchungen mit dem sogenannten Gleitschleifverfahren (Trowalisieren) durchgeführt. Dieses Verfahren ist seit Jahrzehnten für Metallteile bekannt und akzeptiert, steht bei Kunststoffen aber erst am Anfang der Entwicklung [5].

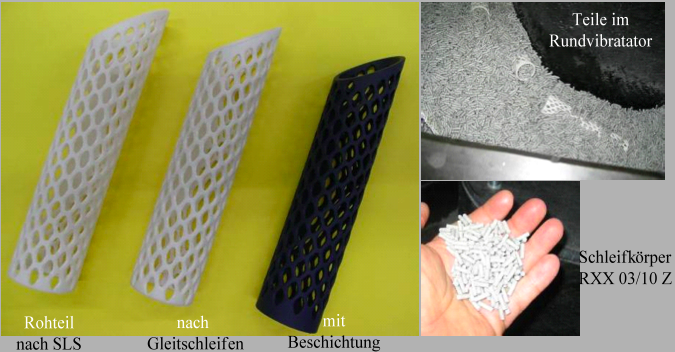

Die aktuellen Untersuchungen wurden in einem sogenannten Rundvibrator ausgeführt. Die Bearbeitungszeit lag bei 8 h wobei der Abbrieb mit einem geeigneten Tensid gebunden und kontinuierlich abgeführt wurde. Aufgrund der Geometrien der Testeile (siehe Abbildung 3) wurden Keramikschleifkörper ausgewählt welche in der Lage waren die Löcher der Röhrenteile zu durchwandern und auch kleinste Unebenheiten (Nasen) an den Rändern und in den Löchern zu glätten. Eine weitere Verfahrensaufgabe war ebenfalls die Glättung der gesamten Oberfläche um die Teile am Ende des Prozesses mit einem gummiartigen Überzug zu versehen (siehe Teil ‚mit Beschichtung’ in Abbildung 3).

Abbildung 3: AM-Teile welche mit Gleitschleifen bearbeitet wurden;

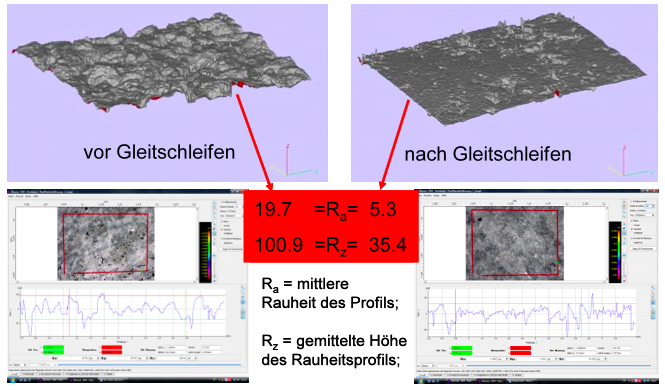

Welche herausragenden Oberflächenoptimierungen mit diesem Verfahren bei den untersuchten AM-Teilen erzielt wurden zeigt Abbildung 4. Die Untersuchung der vorliegenden Oberflächenrauhigkeit erfolgt dabei mit einem optischen Messmodul der Fa. Alicona (Alicona Imaging GmbH). Oberflächenparameter wir Ra (Ra = mittlere

Rauheit des Profils) und Rz (Rz = gemittelte Höhe des Rauheitsprofils) konnten signifikant (Faktor 3-4)

Abbildung 4: Analyse der Oberflächenrauhigkeit vor und nach dem Gleitschleifen;

Für SLS-Teile mit scharfkantigen Ecken und Rändern ist das Verfahren aber sicher nur partiell einsetzbar, da hier von einem ungleichmässigen Abtrag besonders an exponierten Stellen ausgegangen werden muss. Nach dem Optimieren der Bauteiloberflächen ist in vielen Fällen die Beschichtung der Bauteile für den gewünschten Einsatzweck erforderlich.

Wie in Abbildung 2 angedeutet kann die Beschichtung von SLS Bauteilen zur funktionellen Optimierung verschiedene Zielrichtungen verfolgen. Ein wesentlicher Punkt ist häufig die Verbesserung der Wasserdichtigkeit von SLS-Teilen, da diese Teile bis anhin praktisch immer aus Polyamid 12 (PA 12) hergestellt sind, welches eine intrinsisch vorhandene hohe Wasseraufnahme/Wasserdurchlässigkeit aufgrund der polaren Molekülstruktur (Amidgruppe) besitzt [6].

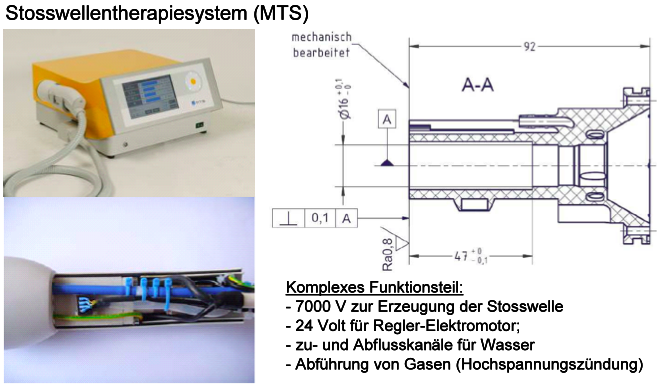

Ein Beispiel für ein AM-Teil welches bei irpd produziert wird ist in Abbildung 5 gegeben. Es handelt sich hierbei um einen Kopf eines Stosswellenzertrümmerers der Fa. MTS (MTS Europe GmbH). Im Kopf dieses medizinischen Geräts sind mehrere Funktionen zusammengefasst, die eine absolute Wasserdichtigkeit des Bauteils erfordern. Zum einen liegen bis zu 7000V Spannung an um die erforderlichen Stosswellen zu erzeugen, und zum anderen sind Zu- und Abflusskanäle für Wasser im Bauteil integriert. Das Wasser dient zur Übertragung der Stossenergie auf die vorderste Kontaktmembran als auch zur Kühlung des Aggregats. Darüber hinaus befindet sich im Kopf des Gerätes ein Elektronik-Chip und es müssen Reaktionsgase (Hochspannungszündung) geeignet abgeführt werden. Zudem darf natürlich kein Wasser aus den innen liegenden Kanälen an die Oberfläche migrieren, da dieser vom Arzt während der Behandlung über den Patienten geführt wird. All diese Anforderungen erfordern eine absolute Wasserdichtigkeit des AM-Bauteils.

Abbildung 5: Kopf eines Stosswellenzertrümmerers welcher mit AM hergestellt wird;

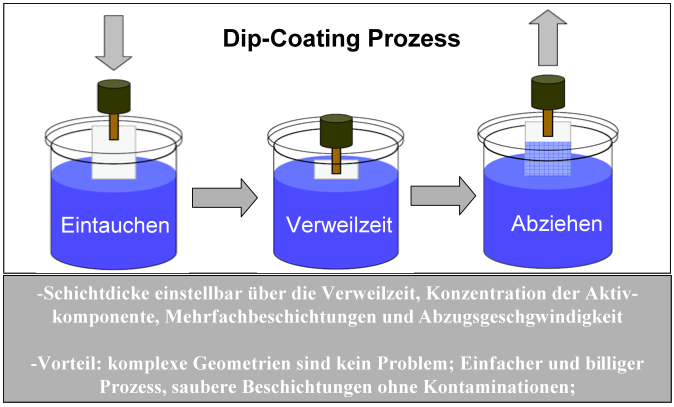

Ein geeignetes Verfahren um beliebig komplexe Teile und auch innen liegende Flächen gleichmäßig mit einer aktiven Komponente zu beschichten ist das sogenannte ‚dip-coating’. Bei diesem Tauchbeschichtungsverfahren werden die Teile in eine Flüssigkeit bestehend aus einem leicht verdampfbaren Lösemittel und einer Aktivkomponente, welche auf der Teileoberfläche verbleibt getaucht. Die resultierende Schichtdicke der Aktivkomponente auf der Oberfläche kann über die Konzentration, die Verweilzeit im Bad und die Anzahl der Tauchwiederholung in einem gewissen Bereich eingestellt werden. In Abbildung 6 sind die Prinzipien des ‚dip-coating’ Prozesses gezeigt.

Abbildung 6: Einzelphasen des ‚dip-coating’ zur Tauchbeschichtung von SLS-Teilen;

Sollen Coating-Lösungen für SLS-Teile zur Optimierung der Wasserdichtigkeit entwickelt werden so muss die Aktivkomponente gewisse unerlässliche Randbedingungen erfüllen. Sie muss natürlich zu allererst die absolute Wasserdichtigkeit gewährleisten, also das Teil gegen das Eindringen von Wasser bis zu einem gewissen Druck versiegeln. Darüber hinaus muss die Aktivkomponente eine ausreichende Haftung und Affinität zum PA12 aufweisen und über gute Filmbildungseigenschaften verfügen damit sich ein homogener Beschichtungsfilm auf der Teileoberfläche ausbildet. Eine Langzeitbeständigkeit ist ebenso erforderlich, da die Einsatzzeit der Teile in der Regel über längere Zeiträume vorgesehen ist.

Unter Berücksichtigung dieser Randbedingungen wurden diverse Beschichtungschemikalien auf Basis Silikon, Vinylacrylat, Polyurethan, Epoxid und PVC-Basis im Rahmen eines Entwicklungsprojekts untersucht. Neben der homogen zu applizierenden Beschichtung bestand eine wesentliche Aufgabe der Untersuchungen darin, eine geeignete Testmethode zu evaluieren und anzuwenden welche eindeutige Aussagen über den Grad der Wasserdichtigkeit der Teile nach der Beschichtung erlaubt.

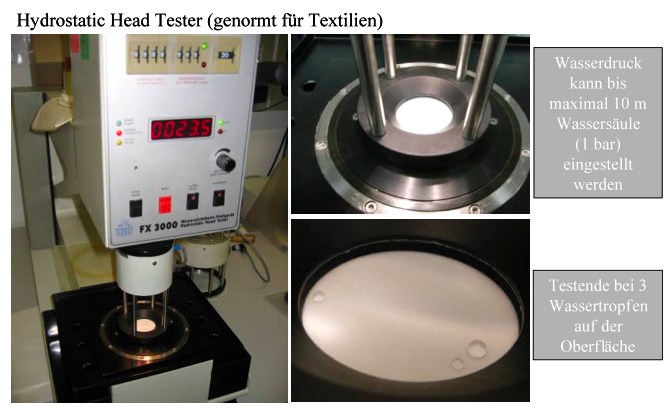

Diese Testmethode konnte aus dem Bereich der Wasserdichtigkeitsmessungen von Textilien adaptiert werden. Mit einem sogenannten ‚Hydrostatic Head Tester’ konnten normierte Scheiben welche mit SLS hergestellt und im Tauchverfahren beschichtet wurden auf Ihre Wasserdichtigkeit untersucht werden. Abbildung 7 zeigt das Prüfverfahren und erläutert die Messbedingungen. Die Messscheiben konnten dabei bis zu einer maximalen Wassersäule von 10 m belastet werden. Wenn drei Tropfen Wasser auf der Oberfläche sichtbar wurden, war der Maximaldruck der Wasserdichtigkeit erreicht und der Test abzubrechen.

Abbildung 7: Hydrostatic Tester zur Untersuchung der Wasserdichtigkeit von SLS-Proben;

Mit Hilfe dieser Untersuchungen konnten schliesslich aus ca. 30 verschiedenen Beschichtungslösungen in mehreren Schritten die am besten geeigneten Lösungen herausgearbeitet werden.

Mittlerweile werden zwei Beschichtungssysteme mit einer guten (icoat-1) und einer herausragenden (icoat-2) Wasserdichtigkeit in unserm Institut für Kundenbauteile angewendet. Wobei icoat-1 Standard mäßig auf alle Teile appliziert wird und icoat-2 nur zum Einsatz kommt wenn herausragende Wasserdichtigkeit gefordert ist. Die Serienherstellung der Medizinalteile aus Abbildung 5 konnte so signifikant optimiert werden. Eine beim Kunden entwickelte und in unserem Hause durchgeführte Qualitätssicherung für die Teile ergab seit dem Einsatz der Tauchbeschichtungen, dass die Produktion von Ausschussteile 0% beträgt.

[1] Wohlers T., Additive Manufacturing State of the Industry, Annual Worldwide Progress Report (2010), ISBN 0-9754429-6-1

[2] Kruth J.-P., Levy G. et al., Consolidation phenomena in laser and powder-bed based layered manufacturing, CIRP Annals - Manufacturing Technology, 56(2), 2007, 730-759

[3] Schmid M., Simon C., Levy G.N., Finishing of SLS-Parts for Rapid Manufacturing (RM) – A Comprehensive Approach, Proceedings SFF 2009, Austin (Texas), 1-10

[4] Lamikiz, A; Sanchez, JA; de Lacalle, LNL, et al. Laser polishing of parts built up by selective laser sintering Int. J. Machine Tools & Manufacture 2007, 47, 2040-2050

[5] Davidson D.A., Vibratory Finishing: Versatile, Effective and Reliable, Metal Finishing (2008), 5, 30-34

[6] Goodridge R.D., Hague R.J.M., Tuck C.J., Effect of long-term ageing on the tensile properties of a polyamide 12 laser sintering material, Polymer Testing (2010), 29(4), 483

Dr. Manfred Schmid

Inspire AG, Institute for Rapid Product Development (irpd),

Lerchenfeldstr. 5,

CH-9014 St. Gallen,

Email:

manfred.schmid@inspire.ethz.ch

WEB: www.inspire.ethz.ch/irpd

Prof. D.Sc. Gideon N. Levy

Inspire AG, Institute for Rapid Product Development (irpd),

Lerchenfeldstr. 5,

CH-9014 St. Gallen,

Email:

levy@inspire.ethz.ch

WEB: www.inspire.ethz.ch/irpd