Strahlschmelzen - LaserCUSING® - Integration im Werkzeug- und Formenbau

Beam-Melting - LaserCUSING® - Integration in the field of mould and tool shop

© 2010 Christian Kolbe; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-24310

Zusammenfassung

Die generativen Fertigungsverfahren haben längst ihren Platz in der Wertschöpfungskette neben konventionellen Prozessen eingenommen. Trotzdem müssen die Anwender immer wieder aufs Neue für die recht abstrakten Möglichkeiten und Chancen der Verfahren sensibilisiert werden. Querdenken kann oft schneller und effizienter zur erfolgreichen Problemlösung beitragen als traditionelle Schlüsselwege. Deshalb soll der Beitrag einige Kernpunkte ansprechen, die die additiven Verfahren in den Unternahmen – speziell das LaserCUSING® - als überaus sinnvolle Ergänzung des Technologieparks erachten. Neben der Herstellung von metallischen Prototypen geht der Vortrag insbesondere auf die Vielfalt der Effekte integrierbarer Kanäle in Formeinsätzen besonders des Spritzgusswerkzeugbaus ein.

Abstract

Generative production methods have long been established next to conventional processes in the value-adding chain. Nevertheless users have to be made sensitive again and again to consider the rather abstract possibilities and chances this method offers. Lateral thinking often leads faster and more efficiently to successful solutions than traditional thought patterns.

For that reason this report will deal with some core issues, showing that additional processes – in particular LaserCUSING® – can be regarded as a very expedient supplement to the technological means used in modern enterprises.

This report will mainly focus on the production of metal prototypes and also on the variety of effects achieved by integrated cooling channels for injection molding inserts.

In den letzten Jahren hat sich das noch junge, generative Fertigungsverfahren Strahlschmelzen im Werkzeug- und Formenbau seinen Platz neben altbewährten Technologien wie Fräsen und Erodieren erobert und bildet eine sinnvolle Ergänzung des klassischen Maschinenparks. Die Nutzung der Lasertechnik beschränkte sich bisher auf Laserschweißen, Lasergravieren.

Trotz der bisher noch begrenzten Materialvielfalt kann ein weites Spektrum an bisher mechanisch nicht herstellbaren Geometrien aufgeboten werden. Zur Zeit beschränkt man sich auf häufig in der Branche verwendeten Stahlsorten, wie beispielsweise auf den Warmarbeitsstahl 1.2709. Ein rostfreier Warmarbeitsstahl, Edelstahl und eine Nickel – Basislegierung für Hochtemperaturanwendungen runden die Palette gegenwärtig ab und decken somit den Hauptbedarf für den Werkzeug- und Formenbau.

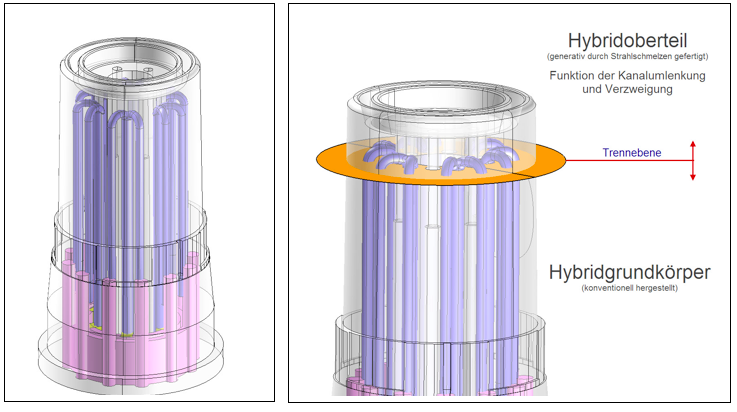

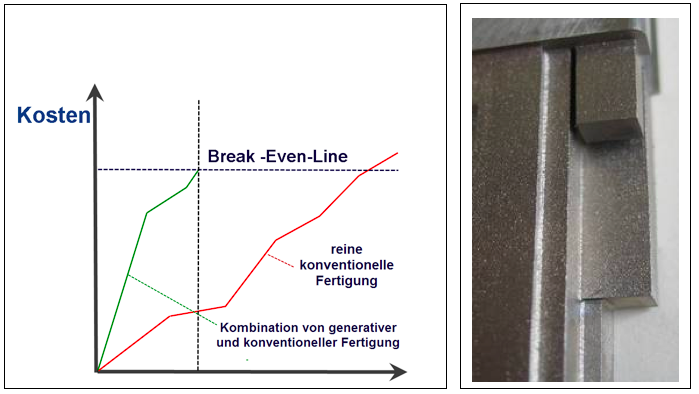

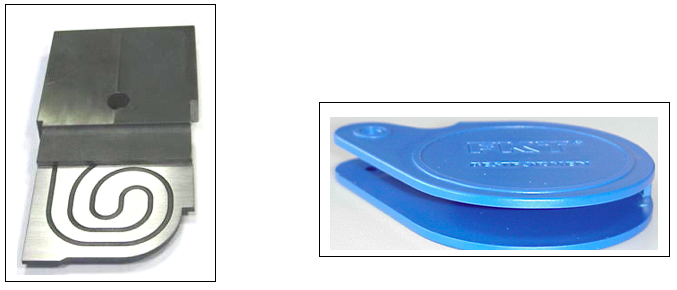

Wirtschaftlich sinnvoll lässt sich die Technologie dann einsetzen, wenn die so genannte „Hybridbauweise“ angewendet wird. Unter Hybridbauweise versteht man die Kombination von konventionell vorgefertigten Basiswerkstücken (diese dienen als Bauplattform) und der generativ auf getragenen Funktionsgeometrie. Dabei sollte das Volumen der Funktionsgeometrie möglichst gering gehalten werden.

Hybridbauweise

Die Einsatzgebiete für den Formenbauer sind vielfältig. In den meisten Fällen werden die Verfahrensvorteile genutzt, um Temperierkanäle der Kontur folgend anzuordnen. Damit wird ein homogener Wärmehaushalt in den Formen erzielt, der sich nicht nur auf die Qualität der Produkte, sondern auch auf die Wirtschaftlichkeit des Spritzgießprozesses auswirkt. Eine weitere Anwendung findet die Hybridbauweise als Reparatur- und Änderungslösung für bestehende Kerne und Einsätze. Hier wird der zu modifizierende oder verschlissene Teile des Einsatzes mechanisch abgetragen und durch eine neue Kontur ersetzt.

Reparaturlösung

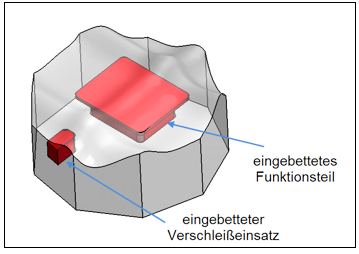

Um Anforderungen, wie eine hohe Funktionsdichte bei einem ausgewogenen Masse – Leistungsverhältnis oder Bauraumeinschränkungen gerecht zu werden, bietet die Integralbauweise eine Lösung, um Bauteile ohne lösbare Befestigungen im Trägerbauteil einzubetten. Das betrifft insbesondere Bauteile aus Materialien, die nicht als pulverförmiger Ausgangswerkstoff für den Strahlschmelzprozess vorliegen. Als Beispiel lassen sich eingebettete Verschleißeinsätze oder Wärmeleitelemente anführen.

Integralbauweise

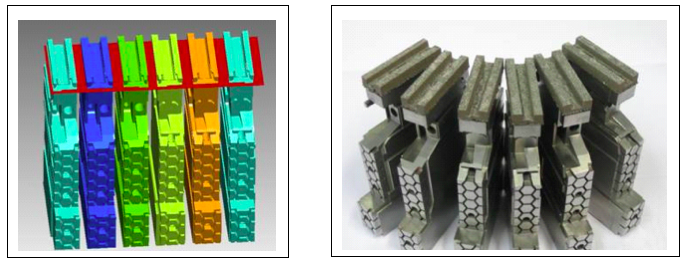

Einige Aufgaben der funkenerosiven Bearbeitung von komplizierten, stark zerklüfteten Werkzeugeinsätzen lassen sich mit Hilfe der Strahlschmelztechnik schneller und kostengünstiger lösen. Die Einsparungen sind hauptsächlich durch entfallende Schruppbearbeitung zu erzielen. Es entfallen die entsprechenden Schruppelektroden und die dafür gebundene Maschinenkapazität beim Fräsen und Erodieren.

Verminderung des Fertigungsaufwandes bei anspruchsvollen Konturen

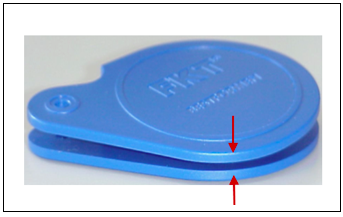

Die Wirksamkeit einer homogenen Temperierung, die durch gezielte Anordnung konturfolgender Temperierkanäle auftritt, lässt sich qualitativ und thermografisch gut darstellen.

Verformung einer Schutzhülle durch schlecht temperierte Formeinsätze

Durch Anwendung eines Schiebers mit Konturtemperierung lässt sich eine starke Minimierung der Verzugsneigung erkennen. Das Produkt genügt allen Anforderungen ohne eine zusätzlich nötige Optimierungsschleife für Maßkorrekturen.

Schieber mit Konturtemperierung Schutzhülle ohne Verformungsprobleme

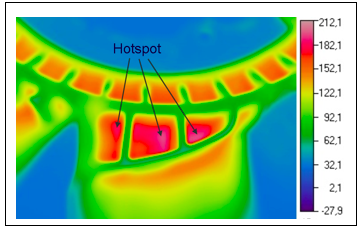

Der thermische Nachweis für ausgewogen temperierter Konturbereiche lässt sich auch im Umkehrschluss als Optimierungsgrundlage bestehender Hotspots nutzen. Solche heißen Zonen werden mittels Wärmebildkamera lokalisiert und durch gezielte Änderungsmaßnahmen an der Temperierung eliminiert.

Die Integration moderner, additiver Fertigungsverfahren in die Kette traditioneller Bearbeitungsabläufe eines Werkzeug- und Formenbaus liefert einerseits einen direkten wirtschaftlichen und qualitativen Nutzen im Produktionsprozess von Spritzgießteilen und andererseits eine Optimierung von Fertigungslinien und Maschinenkapazitäten. Um das gesamte Potential der Strahlschmelztechnologie auszunutzen, ist ein Erweiterung der Materialvielfalt, die Qualifizierung von Personal, eine weitere Automatisierung der Fertigungsabläufe und eine verstärkte Akzeptanz am Markt erforderlich.

Dipl.-Ing. Fh Christian Kolbe

Konstruktion / LaserCUSING®

FKT Formenbau und Kunststofftechnik GmbH

Jahnstraße 2

07819 Triptis

Tel.: +49(0)3 64 82/87 404

Email:

Christian.Kolbe@fkt-triptis.de

WEB:

www.fkt-triptis.de