Untersuchung der Materialalterung bei pulverbasierten Schichtbauverfahren

© 2010 Dietmar Drummer; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-26012

Zusammenfassung

Additive, pulverbasierte Schichtbauverfahren, wie das Selektive Masken- oder Lasersintern, ermöglichen die Fertigung von komplexen Bauteilen ohne Werkzeug und Form. Aufgrund der hohen, verarbeitungsbedingten Bauraumtemperaturen kommt es während der Verarbeitung zu physikalischem und thermisch-oxidativem Abbau der eingesetzten Kunststoffpulver. Das im Bauraum nicht aufgeschmolzene Material, der so genannte Partcake, kann nach dem Bauprozess vom fertigen Bauteil entfernt und für weitere Bauprozesse verwendet werden. Zur Realisierung reproduzierbarer Bauteileigenschaften ist jedoch eine Aufbereitung („Refreshen“) des Partcake-Pulvers notwendig.

Im Rahmen des Beitrags werden Erkenntnisse zum Alterungsverhalten von Kunststoffpulvern vorgestellt. In einem Modellversuch wurde der Verarbeitungsprozess für PA12-Pulver nachgestellt und somit verschiedene Alterungsstufen generiert. Besonderes Augenmerk wurde auf den Einfluss einer Materialvorbehandlung gelegt. Die gealterten Pulver wurden physikalisch und thermoanalytisch hinsichtlich ihrer verarbeitungsrelevanten Materialeigenschaften untersucht.

Abstract

Additive, powder based manufacturing technologies, such as selective mask or laser sintering allows manufacturing of complex parts without tools and forms. Due to the high temperature during processing, a physical and thermo-oxidative degradation of the used plastic powder occurs. The unmolded material in the building chamber, the so-called partcake, can be removed after building from the finished component and used for another process. To realize reproducible part properties it is necessary to prepare (“refresh”) partcake powders.

In this presentation findings to the degradation behavior of polymer powders are shown.

In a model experiment the building process is adjusted and different degradation levels of PA12-powders are generated. Particular attention was paid to the influence of a material pre-treatment. Aged polymer powders were analyzed with physical and thermoanalytical methods with regards to their process relevant material properties.

Aufgrund der hohen verarbeitungsbedingten Bauraumtemperaturen beim Masken- oder Lasersintern von Thermoplasten finden, im Gegensatz zu metallbasierten Schichtbauverfahren, Alterungsvorgänge statt [1,2]. Diese beeinflussen die prozessrelevanten Materialeigenschaften, den Prozessverlauf sowie die Eigenschaften des generierten Bauteils in hohem Maße. Dementsprechend sind diese Fertigungsprozesse nur bedingt reproduzierbar. Schwankende Material- und Bauteileigenschaften stellen dabei bislang eine entscheidende Schwachstelle der pulverbasierten Fertigungsverfahren, wie dem hier im Focus stehenden Selektiven Masken- (SMS) oder Lasersintern (SLS), dar. Gerade der Trend vom Rapid Prototyping hin zum Direct Manufacturing verlangt nach stabilen Verfahren und Prozessketten, weshalb Einflussgrößen zunächst verstanden und kontrolliert werden müssen. [2,3,4]

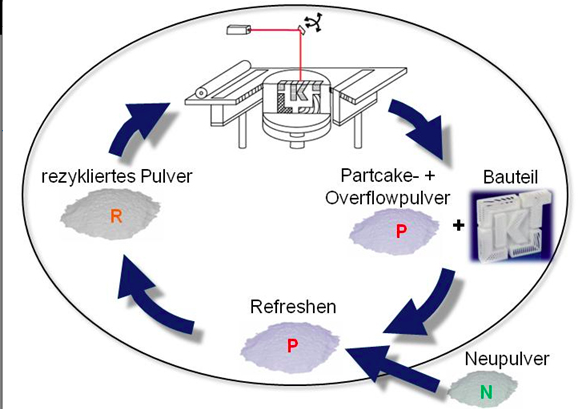

Während des Fertigungsprozesses ist das eingesetzte Kunststoffpulver, bislang meist auf Basis von Polyamid 12 (PA12), verschiedenen Belastungen (Temperatur und punktueller Energieeintrag durch den Laser) ausgesetzt. Diese Belastungen führen zu Abbauvorgängen im Pulver, was sich insbesondere auf die Wiederverwendbarkeit des „Partcake“ auswirkt. Die Wieder- bzw. Weiterverwendbarkeit des gealterten Kunststoffpulvers ist von besonderem Interesse, zumal die Materialkosten beim Lasersintern einen hohen prozentualen Kostenfaktor einnehmen. Derzeit wird zur Verbesserung der Reproduzierbarkeit mit einem Auffrischanteil von bis zu 50 % gearbeitet, Bild 1.

Bild 1: Kreislauf des eingesetzten Pulvers beim selektiven Lasersintern

Dies verdeutlicht den elementaren Einfluss der Alterung des PA12-Pulvers, sowohl auf die Qualität der erzielbaren Fertigungsergebnisse, als auch auf die Wirtschaftlichkeit des Verfahrens. [5,6,7]

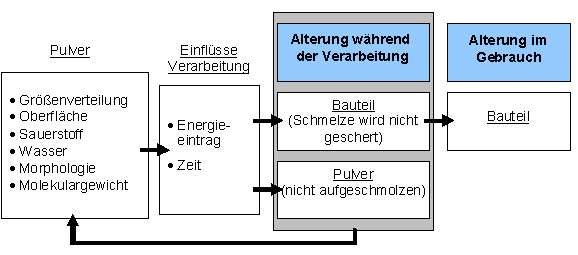

Mögliche Einflussfaktoren auf prozessbedingte Alterungsvorgänge im Kunststoffpulver stellen die hohen Bauraumtemperaturen, der im Material gebundenen Sauerstoff- und Wasseranteil sowie die langen Verweilzeiten dar, Bild 2

Bild 2: Alterung beim Selektiven Lasersintern

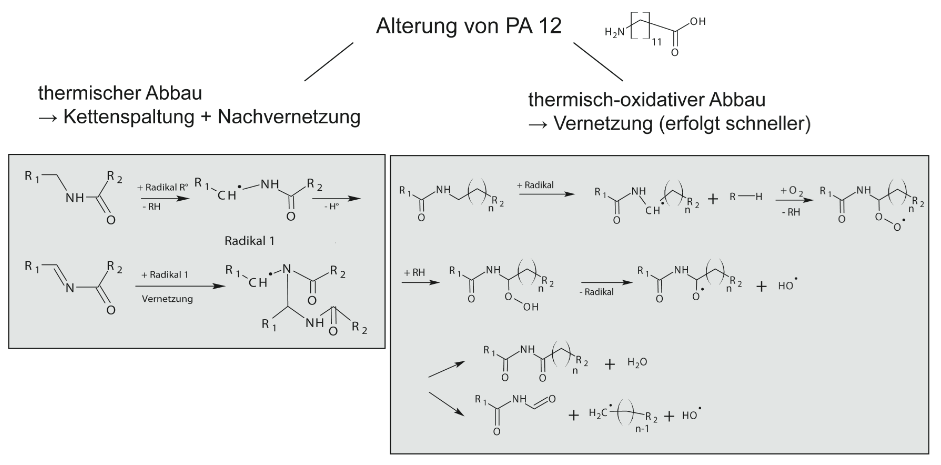

Die Abbauvorgänge können Unterschieden werden hinsichtlich physikalischem Abbau sowie thermisch, thermisch-oxidativem und hydrolytisch basiertem, chemischen Abbau Letzterer ist in Bild 3 schematisch dargestellt. Wesentliche Effekte die bei der Verarbeitung von Polyamiden auftreten, sind sowohl ein radikalisch induzierter Kettenabbau als auch ein Kettenaufbau der Makromoleküle durch Vernetzung und Nachpolymerisation.

Bild 3: Thermischer Abbau und Oxidation von Polyamiden [1]

Die hier vorliegenden Versuche sind nicht direkt auf das Alterungsverhalten weiterer Thermoplaste übertragbar. Bei einer Erweiterung des Materialspektrums ist es daher wesentlich an die Alterungsvorgänge angepasste Analysemethoden zu erarbeiten. [8]

Zur grundlegenden Untersuchung des Alterungsverhaltens wurden kommerziell erhältliche PA12-Lasersinterpulver, PA2200, EOS, Krailing, unter definierten Bedingungen in einem Thermoschrank gelagert. Hierbei erfolgt bei einer konstanten Ofentemperatur von 170 °C eine Variation der Lagerdauer, um die im Bauprozess herrschende, thermische Belastung, bei einer Verarbeitung knapp unterhalb der Kristallitschmelztemperatur, definiert nachzustellen. Ebenfalls wird der Einfluss einer Materialvorbehandlung zum Ausschluss des im Polyamid gebundenen Wassers bei 120 °C atmosphärisch und im Vakuum betrachtet.

Eine Charakterisierung der Materialkennwerte, speziell des rheologischen, thermischen und optischen Verhaltens erfolgt sowohl am Ausgangsmaterial vor, als auch nach der Ofenlagerung. Durch Abbau- und Vernetzungsprozesse kann es zu einer Verschiebung des Aufschmelz- und Kristallisationsverhaltens kommen und das Prozesstemperaturfenster sowie die Schmelzeviskosität verändert werden.

Zur Bestimmung dieses Einflusses sowie der thermischen Vorgeschichte des Materials werden differenzkalorimetrische Untersuchungen (DSC) durchgeführt. Hierbei wird eine kleine Probenmenge definiert erwärmt und abgekühlt und im Vergleich zu einer Referenzprobe der dabei resultierende Wärmestrom bestimmt. Zur Beschreibung des Kristallisationsverlaufs wurden isotherme DSC-Versuche durchgeführt. Im Vergleich zur herkömmlichen DSC wird hier die Pulverprobe von höheren Temperaturen kommend (Tm + 20 K) auf einer voreingestellten Temperatur (hier 167 °C) gehalten und die resultierenden Wärmeströme, der zeitliche Ablauf der Kristallisation, ermittelt.

Die Fließfähigkeit der Schmelze ist für das drucklose Sinterverfahren von entscheidender Bedeutung, um dichte Bauteile hoher Qualität hinsichtlich guter Oberflächeneigenschaften und mechanischen Eigenschaften herzustellen.

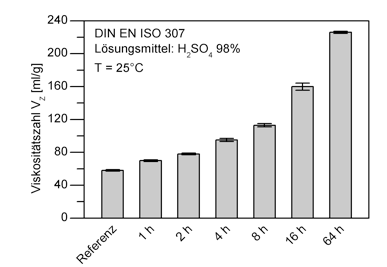

Die Änderung des mittleren Molekulargewichts, aufgrund chemischer Alterungsvorgänge, wird durch die Bestimmung der Viskosität des Kunststoffs in Lösung (Viskositätszahl VZ) sowie schmelzeförmig (MVR-Messung) ermittelt. Zur Bestimmung der Viskositätszahl für PA12 wird üblicherweise m-Kresol verwendet. Aufgrund der gesundheitsschädlichen Eigenschaften des Lösungsmittels wurde am Lehrstuhl für Kunststofftechnik eine alternative Messvariante mit leichter handhabbarer Schwefelsäure entwickelt, welche bei den hier durchgeführten Untersuchungen zum Einsatz kommt.

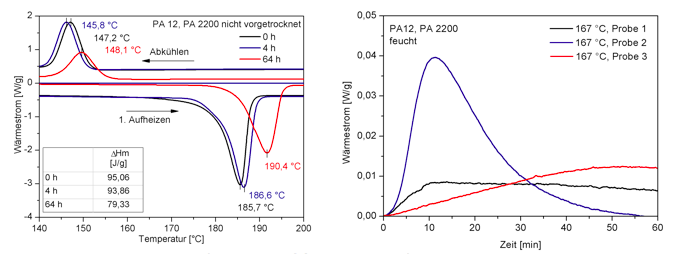

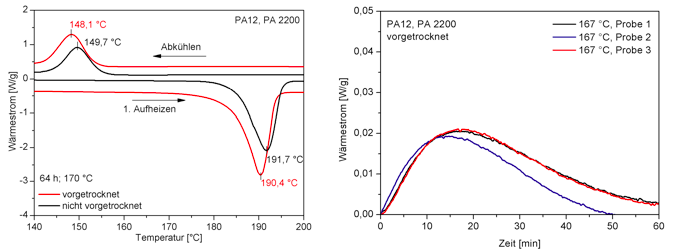

Bild 4, links, zeigt DSC-Kurvenverläufe für PA12-Pulver nach einer Lagerzeit von 4 und 64 Stunden im Vergleich zu einer Referenzprobe (0 Stunden Lagerung). Die Schmelztemperatur steigt hier mit zunehmender Lagerzeit an und der Aufschmelzpeak wird breiter. Dies lässt auf eine thermisch bedingte Nachvernetzung oder Nachpolymerisation des Materials schließen. Ein Vergleich der zum Aufschmelzen benötigten Enthalpie zeigt, dass diese mit zunehmender Alterungszeit abnimmt, was auf eine Abnahme des Kristallinitätsgrades mit der Alterungszeit zurückgeführt werden kann. Beim Abkühlen beginnt die Kristallisation zunächst bei niedrigerer Temperatur, was die Vermutung einer Nachvernetzung oder Nachpolymerisation des Polymers bestätigt. Nach einer Lagerzeit von 64 Stunden verschiebt sich der Kristallisationspeak jedoch zu höheren Temperaturen, was auf einen überlagerten Kettenabbau der Makromoleküle hinweist. Die Betrachtung eines möglichen Verarbeitungsbereichs, in dem sich ein zwei-Phasen-Mischgebiet zwischen Aufschmelzen und Kristallisation ausbildet, zeigt, dass mit zunehmender Alterung des Materials der Verarbeitungsbereich breiter wird und somit größere Temperaturschwankungen im Bauraum zulässt. Dieser Effekt muss jedoch zusammen mit der Schmelzviskosität des Materials, welche für die Generierung homogen dichter Bauteile mit einer guten Oberflächenqualität verantwortlich ist, betrachtet werden.

Bild 4: DSC-Kurvenverläufe von PA 2200

l inks: Heiz- und Abkühlkurven (10 K/min)

rechts: isotherme DSC bei 167 °C

Zur weiteren Bestimmung des Kristallisationsablaufs wurden isotherme DSC-Messungen bei 167 °C an unvorbehandelten Pulverproben durchgeführt, Bild 4 (rechts). Es zeigt sich, dass das eingesetzte Material eine große Streuung im zeitabhängigen Kristallisationsverhalten aufweist und es daher auch zu stark schwankenden Prozessabläufen kommen kann. Unterschiedliches Kristallisationsverhalten kann zu verändertem Schwindungsverhalten und variierenden mechanischen Eigenschaften führen. Eine definierte Materialvorbehandlung und eine damit verbundene Einstellung von definierten Materialkennwerten könnte hier problemlösend sein.

Das Fließverhalten des aufgeschmolzenen Kunststoffs hat entscheidenden Einfluss auf die Ausbildung eines koaleszierenden Schmelzefilms und damit auf die resultierenden Bauteileigenschaften [8]. Da Alterungsprozesse wie Kettenspaltung und -vernetzung einen direkten Einfluss auf das Molekulargewicht haben, spiegelt das Fließverhalten die Schädigung des Materials direkt wieder. Mit zunehmendem Molekulargewicht wird die Beweglichkeit von Makromolekülen durch entstehende Verschlaufungen und Verhakungen behindert.

Zur Charakterisierung der Fließfähigkeit gealterter Proben wurden VZ-Messungen durchgeführt. Die Messungen zeigen eine starke Zunahme der Lösungsviskosität mit erhöhter Alterungszeit, was durch eine Vernetzung der Molekülketten respektive eine Nachpolymerisation erklärt werden kann, Bild 5. Neben einem überlagerten Kettenabbau konnte dies bereits in den DSC-Messungen erkannt werden.

Bild 5: Bestimmung der Lösungsviskosität

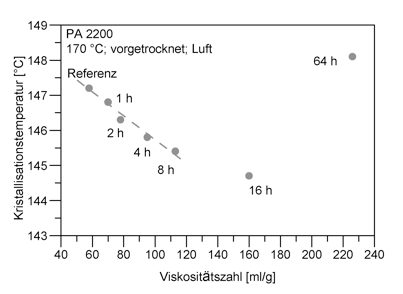

Der in Bild 6 dargestellte Vergleich der Viskositätszahl mit der Kristallisations-peaktemperatur zeigt bei zunehmendem Alterungszustand einen zunächst linearen Zusammenhang, wie auch in [9] beschrieben wird. Bei einer Alterungszeit ab 16 Stunden zeigen die Messwerte einen Anstieg der Kristallisationstemperatur.

Bild 6: Vergleich der Viskositätszahl mit der Kristallisationstemperatur

Dies resultiert vermutlich aus einer stark veränderten Molmassenverteilung durch Kettenabbau. Somit kann gezeigt werden, dass es bei thermisch bedingten Abbauprozessen beim Lasersintern um eine Kombination aus Vernetzung oder Nachpolymerisation sowie Kettenabbau handelt.

Durch eine Materialvortrocknung unter Vakuum bei einer Temperatur von 120 °C konnte der Wassergehalt in der PA12-Pulverprobe von ursprünglich 0,45 % auf 0,11 % gesenkt werden.

Ein Vergleich von 64 Stunden lang gealterten Proben, feucht und vorgetrocknet, zeigt, dass aufgrund eines Ausschlusses des im Pulver gebundenen Wassers eine Verringerung der Nachvernetzung bzw. Polymerisation (1. Aufheizen) sowie eine Verringerung des Kettenabbaus (Abkühlen) erreicht werden kann, Bild 7 (links). Bei ebenfalls durchgeführten isothermen DSC-Messungen an vorgetrocknetem Neumaterial zeigt sich, dass die zuvor festgestellte Streuung der Messungen an nicht vorkonditionierten Proben (Bild 4, rechts) durch eine Materialvorbehandlung wesentlich verringert werden kann.

Bild 7: DSC-Kurvenverläufe von PA 2200 (Vortrocknung bei 120 °C und Vakuum)

links: Heiz- und Abkühlkurven (10 K/min)

rechts: isotherme DSC bei 167 °C an vorgetrocknetem Neumaterial

In den dargestellten Untersuchungen konnte gezeigt werden, dass beim selektiven Masken- oder Lasersintern eine verarbeitungsbedingt hohe Bauraumtemperatur zu einer Beeinflussung der Materialkennwerte führt. Durch DSC-Messungen und die Betrachtung der Aufschmelz- und Kristallisationspeaks konnte eine Nachvernetzung oder Polymerisation des Materials sowie ein parallel einhergehender Kettenabbau festgestellt werden. Eine Zunahme des mittleren Molekulargewichts mit der Belastungszeit führt zu einer messbaren Erhöhung der Schmelzviskosität. Darüber hinaus wurde festgestellt, dass ein linearer Zusammenhang der Viskositätszahl mit der Kristallisationstemperatur bei zunehmender Belastungszeit nur bedingt gültig ist. Ab einer Belastungszeit von 16 Stunden bei 170 °C kommt es aufgrund von verstärktem Kettenabbau zu einer Zunahme der Kristallisationstemperatur. Somit konnte gezeigt werden, dass es sich bei dem thermisch bedingten Abbauvorgängen des eingesetzten PA12-Pulvers beim Lasersintern um eine Kombination aus einem Kettenabbau der Moleküle sowie einer Vernetzung oder Nachpolymerisation handelt.

Durch eine Materialvorbehandlung, in Form einer Lagerung bei 120 °C unter Vakuum, konnte das im Material gebundene Wasser signifikant reduziert werden. Dies führte zu einer Verringerung der thermisch bedingten Vernetzung oder Nachpolymerisation, was auch durch einen reproduzierbaren isothermen Kristallisationsverlauf bestätigt werden konnte.

Diese Untersuchungen bilden eine Grundlage für weiterführende Forschungsarbeiten auf dem Gebiet der Materialalterung bei pulverbasierten Schichtbauverfahren. Nur durch ein umfassendes Verständnis dieser Vorgänge kann einer Materialalterung gezielt entgegengewirkt und somit reproduzierbare Prozesse sowie verbesserten Bauteileigenschaften realisiert werden.

[1] Ehrenstein, G.W. and S. Pongratz, Beständigkeit von Kunststoffen. Edition Kunststoffe. 2007, München: Hanser.

[2] Gebhardt, A., Generative Fertigungsverfahren Rapid Prototyping, Rapid Tooling, Rapid Manufacturing. 3. Aufl. ed. 2007, München: Hanser. XVI, 499 S.

[3] Drummer, D., F. Kühnlein, and D. Rietzel, Selektives Lasersintern von teilkristallinen Thermoplasten. RTejournal - Forum für Rapid Technologie, 2009.

[4] Wendel, B.; Rietzel, D.; Kühnlein, F.; Feulner, R.; Hülder, G; Schmachtenberg, E.: Additive Processing of Polymers in: Macromolecular Matierials and Engeneering, 293 (2008), S. 799-809

[5] Kruth, J.P., et al., Consolidation phenomena in laser and powder-bed based layered manufacturing. CIRP Annals - Manufacturing Technology, 2007. 56(2): p. 730-759.

[6] Dotchev, K. and W. Yusoff, Recycling of polyamide 12 based powders in the laser sintering process. Rapid Prototyping Journal, 2009. 15(3): p. 192 - 203.

[7] Pham, D.T., K.D. Dotchev, and W.A.Y. Yusoff, Deterioration of polyamide powder properties in the laser sintering process. Proceedings of the Institution of Mechanical Engineers -- Part C -- Journal of Mechanical Engineering Science, 2008. 222(11): p. 2163-2176.

[8] Rietzel, D., Wendel, B., Feulner, R.W., Schmachtenberg, E.: Neue Kunststoffpulver für das Selektive Lasersintern. In: Kunststoffe 98 (2008) 2, S. 65-68

[9] Frick, A., Stern, C.: DSC-Prüfung in der Anwendung, München – Wien, Carl Hanser Verlag, 2006.

Prof. Dr.-Ing. Dietmar Drummer

Lehrstuhl für Kunststofftechnik

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

Email:

drummer@lkt.uni-erlangen.de

WEB: www.lkt.uni-erlangen.de

Dipl.-Ing. Florian Kühnlein

Lehrstuhl für Kunststofftechnik

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

Email:

kuehnlein@lkt.uni-erlangen.de

WEB:

www.lkt.uni-erlangen.de

Dipl.-Ing. Dominik Rietzel

Lehrstuhl für Kunststofftechnik

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

Email:

rietzel@lkt.uni-erlangen.de

WEB:

www.lkt.uni-erlangen.de

Dr.-Ing. Gerrit Hülder

Lehrstuhl für Kunststofftechnik

Friedrich-Alexander-Universität Erlangen-Nürnberg

Am Weichselgarten 9

91058 Erlangen

Email:

huelder@lkt.uni-erlangen.de

WEB:

www.lkt.uni-erlangen.de