Funktionales Konstruieren – Rapid Technologien für Architektur und Baukonstruktion

© 2010 Holger Strauß; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-25804

Zusammenfassung

Nicht nur in der Medizintechnik, in der Luftfahrt und in der Automobilindustrie werden die generativen Verfahren zunehmend mehr als wichtige Produktionsverfahren angesehen. Auch die (Bau-) Industrie nimmt mehr und mehr die Möglichkeiten und Chancen wahr, welche diese Verfahren für andersartige Konstruktionen und Details eröffnen.

Die Ergründung von Veränderungen und Auswirkungen dieser neuen Technologien auf den Entwurf und auf die Umsetzung von Architektur und Baukonstruktion ist Schwerpunkt der Forschungstätigkeiten von Dipl.-Ing. Holger Strauß an den Hochschulstandorten TU Delft, Niederlande und an der Hochschule Ostwestfalen-Lippe in Detmold.

Das erste, umfangreiche Forschungsprojekt zu diesem Thema - „Influence of Additive Processes on the development of facade constructions“ - wurde 2008 in Kooperation mit der international agierenden Firma Kawneer-Alcoa im Forschungsschwerpunkt „ConstructionLab“ an der Detmolder Schule für Architektur und Innenarchitektur etabliert. Der Fokus der Bestrebungen liegt zunächst auf der Ergründung von Möglichkeiten für die generative Herstellung von Bauteilen als

Ergänzung der Standardprodukte in Systemfassaden. Die Verwendung der Additiven Verfahren und Hightech CAD-CAM Anwendungen bedingt eine neue Art des Konstruierens. Nämlich nicht mehr das fertigungsgerechte, sondern das funktionsgerechte – das „Funktionale Konstruieren“.

Neben der Bereicherung der Forschung und Lehre an den Hochschulen durch eine praxisnahe und zielorientierte Aufgabenstellung, fließen alle Ergebnisse in die Promotion von Holger Strauß an der Technischen Universität in Delft am Lehrstuhl

Design of Construction bei Prof. Dr.-Ing. Ulrich Knaack ein.

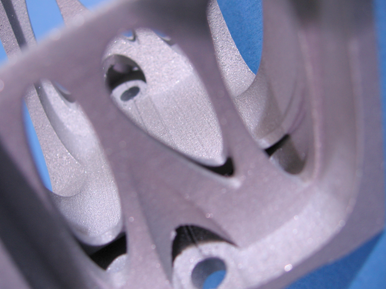

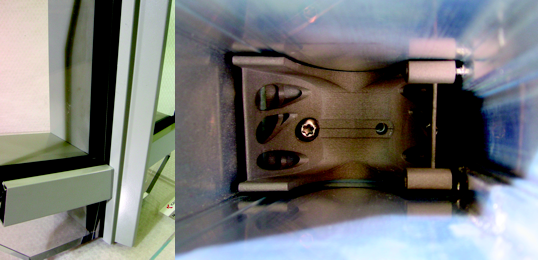

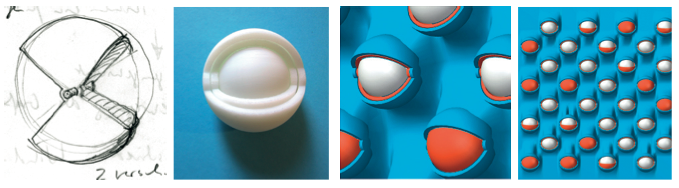

Abb. 1: DMF Bauteil, Hochschule OWL, ALCOA

Abstract

Not only in the medical, aviation and automotive industry, the generative processes are being looked upon as increasingly important production processes.

But also the (construction) industry is realizing more and more the chances and opportunities, that open up with these technologies for different designs and details.

The Investigation on the changes and impact of these new technologies to the design process and to the application in architecture and building construction is focus of the research activities conducted by Dipl.-Ing. Holger Strauss, at both, the Technical University of Delft, Netherlands, and at the University of Applied Sciences – Hochschule Ostwestfalen-Lippe - in Detmold, Germany. At both locations, the innovative potential of the topic supports the interdisciplinary cooperation between different faculties and fields of study.

For students at both locations seminars and advanced studying opportunities are given by scientific paper work and final papers.

The first extensive research project on this issue - "Influence of Additives Processes on the development of facade constructions" - was established 2008 in cooperation with the internationally operating company Kawneer-Alcoa in the research focus “ConstructionLab” at the Detmold School of Architecture and Interior Design.

Focus of the project is initially on the efforts of evaluating possibilities for the production of components with additive processes to complement the standard products in system facades. The use of Additive Processes and high-tech CAD-CAM applications require a new kind of design. Not to design for production anymore, but to design for function - "Functional Constructing".

In addition to the enrichment of research and teaching at the universities through a practical and goal-oriented task, all results complement the promotion of Holger Strauss at the Technical University in Delft at the Chair “Design of Construction” of Prof. Dr.-Ing. Ulrich Knaack.

The paper describes the development of this research in teaching and in specific projects.

Zu Beginn des Projektes „Influence of Additive Processes on the development of facade constructions“ wurden zur Eingrenzung der erwarteten Ergebnisse zunächst die heute denkbaren Entwicklungsschritte in Zeitspannen unterteilt. Ein erster Zeitrahmen von ein bis drei Jahren, dessen Ergebnisse mit den vorhandenen Technologien sofort umsetzbar sind, ein weiterer Zeitrahmen von fünf bis zehn Jahren, dessen angedachte Resultate in absehbarer Zukunft umsetzbar sein werden und abschließend ein Zeitrahmen von fünfundzwanzig bis dreißig Jahren, in welchem Visionen angesiedelt sind, deren Realisierungen momentan noch nicht wirklich absehbar sind.

Mit Hilfe dieser Abstufung lässt sich eine direkte Verbindung zwischen der heutigen Produktion und den zukünftigen Anforderungen an eine veränderte Produktgestaltung herstellen. Was zunächst mir der reinen Optimierung von Standardbauteilen aus der aktuellen Produktion beginnt, entwickelt sich über den Zeitraum des Projektes hin zu visionären Ansätzen für ganzheitliche Fassadenlösungen.

Die Nachfrage auf dem Markt der Fassadentechnologie, als eine der entscheidenden Schnittstelle am Gebäude, zeigt, dass zumindest einige der großen Hersteller heute bereits den nächsten Schritt gehen, und versuchen, die Entwicklung in der Architektur voraus zu denken. Die Ergebnisse hieraus bilden momentan noch kein Markt, verweisen aber mit Sicherheit auf den Markt von morgen.

Kawneer-Alcoa bietet mehrere Fenster-, Tür- und Fassadensysteme in Europa an. In den meisten Fällen erfüllen diese Systeme die Bedürfnisse und Wünsche der Architekten und Investoren. Aber in einigen Projekten sind individuelle Lösungen mit speziell zugeschnittenen Produkten erwünscht.

Ein Ansatz für die Verbesserung der angebotenen Systeme ist es, einzelne Produkte zu optimieren. Die ‚Just in time‘-Produktion mit schichtweiser Herstellung könnte helfen, ein neues Gleichgewicht zwischen individuellen und systematisierten Lösungen zu schaffen. Viele der verwendeten Aluminiumprofile sind stranggepresste Massenware. Abnahmemengen sind hierbei eher in Kilometern als in Metern zu beziffern. Das hat wiederum zur Folge, dass eben diese Kilometer an Profilstangen Kapital und Lagerfläche bis zu ihrer manchmal ungewissen Verwendung binden. Eine ‚Just-in-time‘-Herstellung von Einzelstücken für die Montage von seltenen Bauteilgruppen kann dies vermeiden. Die rasante Entwicklung im Bereich der Additiven Verfahren macht dies in Teilen möglich.

Hinsichtlich Investitionskosten, Anlagengröße und Bedienung kann man einen Vergleich mit der Entwicklung auf dem Computermarkt ziehen. Der PC-Markt ist ca. siebzig Jahre alt, Neuerungen werden in immer kürzeren Abständen entwickelt, die Preise sinken jährlich.

Die Geschichte des Rapid Prototyping beginnt erst in den achtziger Jahren des letzten Jahrhunderts, auch hier kann also eine Beschleunigung der Entwicklungszyklen erwartet werden. Die Bauraumgröße ist derzeit eine Limitierung mit der per se umgegangen werden muss, die Bedienung läuft bereits weitestgehend intuitiv ab, die Anlagen werden jährlich günstiger und als Materialien können teilweise bereits Industriestandards verwendet werden (im Gegensatz zu den kostenintensiven Materialmischungen der Anlagenhersteller). All diese Faktoren weisen auf eine wirtschaftliche Herstellung von individuellen Einzelstücken bei der Verwendung der Additiven Verfahren in der nahen Zukunft hin. Für die laufende Forschungsarbeit werden die offensichtlichen Limitierungen zunächst ausgeblendet. Die bestehenden Einschränkungen sollen den Blick für das Ganze nicht verstellen. Für die wirtschaftliche Betrachtung einer Herstellung mittels der Additiven Verfahren können, über eine „ehrliche“ Kalkulation und durch den Versuch, den konstruktiven Mehrwert der verbesserten Bauteile in Anrechung zu bringen, erste konkrete Zahlen ermittelt werden. Die Ergebnisse werden momentan eine Anwendung noch nicht rechtfertigen, aber auch nicht von vorneherein ausschließen.

So bringt die Verwendung der Generativen Verfahren ein Entwicklungspotential für verbesserte Bauteile mit sich, welches über den direkten Vergleich von reinen Stückzahlen hinausgeht. Wenn zusätzlich Abläufe in Lagerhaltung, Montage und Fertigung eine Optimierung erfahren, ändert sich die Basis der Kalkulation grundlegend. Des Weiteren sollte bei einer stetigen Veränderung der Märkte auch auf die Flexibilität der Produktion, sowie eine Verminderung der Limitierung auf bestimmte etablierte Herstellungsweisen geachtet werden.

Eines der Ergebnisse der Forschungsarbeit ist ein verbessertes Bauprodukt, welches in Verbindung mit der digitalen Planung komplexer Fassadenkonstruktionen eine individualisierte, aber in der Montage optimierte Lösung bietet.

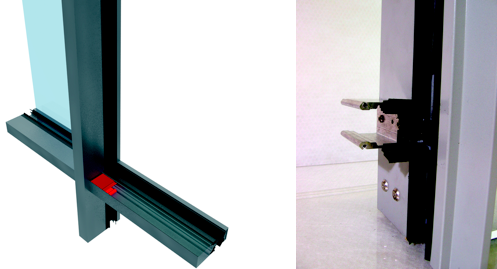

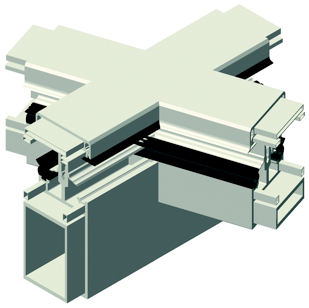

Abb. 2: Standard Verbinder, Rendering

Abb. 3: Standard Verbinder Fotografie

Mit der Verfügbarkeit der Additiven Verfahren wird ein weiteres Glied in die Kette einer wirklichen „file-to-factory“ Produktion eingebunden. In der idealisierten Vorstellung schließt nach der digitalen Planung eine CAD-CAM Produktion an, die es mit den Additiven Verfahren ermöglicht, Bauteile einer Freiform Fassade mit allen Winkeln und Anpassungen in der Qualität einer orthogonalen Ausführung mit den Standardprodukten zu realisieren. Hierbei würde das Verbindungsstück zwischen Pfosten und Riegel auch in einer nicht orthogonalen Fassade die Lasten über die Riegel in die Pfosten optimal ableiten, und eine kraftschlüssige Verbindung der Bauteile gewährleisten. Auch für nicht orthogonale Fassaden wurde ein Standardverbinder im bestehenden System entwickelt.

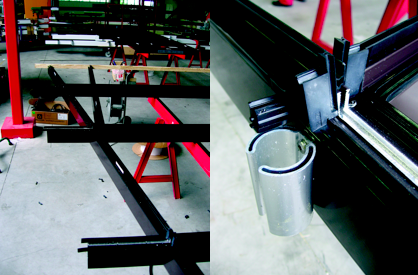

Abb. 4: Standard Freiformelement, Kolf & Molijn, NL;

Abb. 5: Standard Freiformverbinder, Kolf & Molijn, NL;

Dieser erfüllt nur bedingt die Anforderungen an eine Pfosten-Riegel-Verbindung, und ist durch die Herstellung als Strangpressprofil in seiner Form limitiert.

Durch die digitale Integration aller Winkel und Bohrungen und durch die Produktion mit einem Additiven Verfahren könnten nun für jeden Knotenpunkt individualisierte, passgenaue Verbinder hergestellt werden. Eine Optimierung im Materialeinsatz und eine kraftverlauf-optimierte Formgebung bieten zusätzlichen Mehrwert, der bereits an solchen vergleichsweise kleinen Details generiert werden kann. Die spätere Verbauung geschieht dann wiederum in der Kombination mit den Standard Pfosten- und Riegelprofilen, die bereits heute auf CNC-Frässtationen mit exakten Winkeln und Bohrungen vorgefertigt werden können.

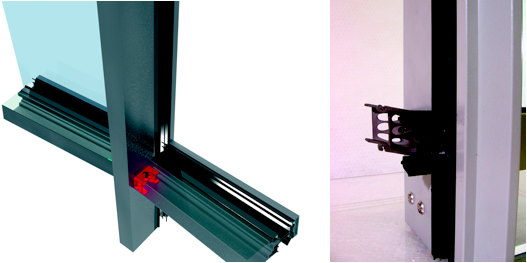

Abb. 6: 3D Verbinder, Rendering;

Abb. 7: 3D Verbinder, Fotografie;

Abb. 8: Fassadenmodell, Alcoa AA100 System;

Abb. 9: DMLS Verbinder eingebaut;

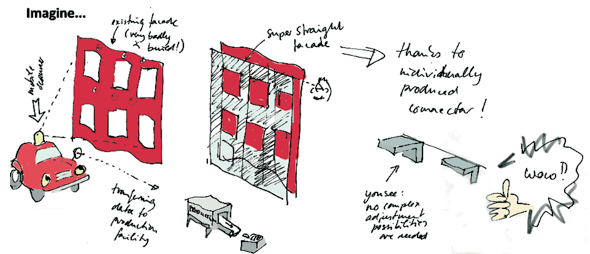

Die Forschungsansätze für zukünftige Anwendungen können mit Hilfe moderner CAD Software heute zumindest schon am Bildschirm umgesetzt und dargestellt werden. Aktuelle Architekturentwürfe sind oftmals futuristisch anmutende Freiform Architekturen, die von den Architekten angedacht werden, deren Umsetzung auf der Baustelle dann aber stets vom glatten, perfekten Rendering der Entwurfsphase abweicht.

Ansprüche der Architekten an individuelle Einzellösungen für komplexe Fassadenkonstrukte treffen hierbei auf die Realitäten der Systemhersteller, die die Umsetzung im engen Feld baurechtlicher und technischer Limitierungen versuchen. Diese technischen Lösungen werden oftmals den Vorstellungen der Designer nicht gerecht und eine Unzufriedenheit auf beiden Seiten ist die Folge. Bei den Nachfragen aus dem Lager der Architekten werden die „One Off’s“ immer individualisierte Lösungen sein, die niemals zu einem Serienprodukt werden. In der Vergangenheit haben diese Sonderanfertigungen stets Mehrkosten verursacht. Mit der fortschreitenden CAD-CAM Entwicklung ist eine Überführung der digitalen Entwürfe in eine digital gesteuerte Produktion jedoch greifbarer geworden. Rapid Prototyping, im weitesten Sinne, eröffnet die reale Chance, individualisierte Einzelstücke wirtschaftlich herzustellen. Somit könnte sich das derzeitige Verhältnis - 97% Standardarchitektur und 3% One- Off’s - in naher Zukunft nachhaltig verschieben. Die Freiheiten, die sich beispielsweise aus der digitalen Programmierung ganzer Gebäude ergeben, und die erst durch Entwicklungen wie dem Building Information Modelling (BIM) möglich wurden, können durch den visionären Einsatz der Additiven Verfahren um einen weiteren, wichtigen Aspekt ergänzt werden. Heutzutage ist die Umsetzung der Freiform Architekturen immer wieder durch die Baustellenrealität begrenzt. Es wird eine Annäherung an freie Formen unter Verwendung von orthogonalen Standard Bauteilen versucht, die handwerkliche Anpassung in Fügungen, Abdichtungen, Übergängen und Bauteilanschlüssen führt oftmals zu technisch und gestalterisch unbefriedigenden Ergebnissen.

Abb.10: UfA-Kino, Dresden;

Vielleicht ist es möglich, die handwerklichen Qualitäten durch die Kombination mit den digitalen Werkzeugen wieder zu stärken. So gab es in früheren Zeiten beispielsweise im Bereich der Wandfließen nur eine begrenzte Auswahl an Kollektionen, die aber stets von einem großen Repertoire an Sonder- und Formteilen ergänzt wurden (Innen- und Außenecken, Toilettenpapierhalter, Seifenhalter, etc.). Somit konnten Anschlüsse, Übergänge und bauliche Besonderheiten in 95% der Fälle abgedeckt werden und das Improvisieren auf der Baustelle wurde auf ein machbares Minimum reduziert. Heute gibt es jährlich hunderte neuer Kollektionen, aber keinerlei Sonderteile mehr dazu. Dies führt schon bei einer einfachen Planung zu einer Unmenge von manuellen Anpassungen, die vor Ort durchgeführt werden müssen und nicht immer ein besseres Ergebnis zur Folge haben. Überträgt man zum Beispiel Ansätze aus der Automobilindustrie („Concept Cars“, „Just-In-Time-Management“, neue Kollektionen aus Standardbaugruppen) in die Fassadentechnik, kann man durch die Einbindung

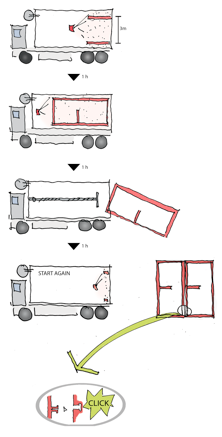

von Digitalen- und Hightech –Werkzeugen ohne Einbussen in der Individualisierung, aber mit einer Steigerung in der Präzision und Ausführungsqualität rechnen. Die Umsetzung der „file-to-factory“-Idee für die unterschiedlichsten Einbausituationen durch wenige Standards in Kombination mit super-individualisierten Details und Formteilen, ist durch Rapid Prototyping in der Bautechnik wieder möglich.

Als ein weiteres Ergebnis aus der Lehre und Forschung an der Detmolder Schule ist bereits eine Idee entwickelt worden, mit der man gewölbte Fassaden in einer hybriden Bauweise aus Standardprofilen und -zubehör mit 3D-Fassadenknoten kombinieren kann. Eine solche Lösung ist mit der digitalen Planung und generativen Fertigung möglich und entschärft die unbefriedigende Baustellenrealität. Mussten bisher Profile und Deckleisten vor Ort handwerklich manuell an nicht orthogonale Winkel angepasst werden, kommt das neue System ausschließlich mit rechtwinkligen Schnitten aus, die auch vor Ort gut zu leisten sind. Durch eine genaue digitale Zuordnung der einzelnen Puzzlestückchen kann durch einfaches Stecken und Fügen die Fassade entstehen. Die Entwicklung bei den Profilen ist in den vergangenen Jahren durch immer größere Anforderungen an Dichtigkeit und Wärmetransport zu immer komplizierteren, vielschichtigen Knotenlösungen gekommen. Mit einer Loslösung vom bekannten Fügen in der Knotenebene und einer Vereinfachung durch stecken außerhalb der „kritischen Zone“, wo alle Dichtungen, Wasserführungen und Befestigungen zusammen kommen, wird Fehlerpotential verringert.

Abb.11: Diplom Holger Strauß, 3D Fassadenknoten;

Eine systemschlüssige Fertigstellung aller Abdichtungen ohne bauseits verarbeitetes Silikon kann ein Ergebnis sein. Die eindeutige Zuordnung der digital katalogisierten Einzelstücke führt, in Verbindung mit einer reibungslosen Logistik, zu einer Optimierung beim Zeitbedarf und vermindert nicht kalkulierbaren Mehraufwand bei der Erstellung der Projekte.

Abb. 12: Logos Kawneer und Alcoa architectuursystemen

Abb.13: Agora Theater, Lelystad, NL, entworfen von UN Studio, ausgeführt von Alcoa Architectuursystemen, NL;

Vor dem Hintergrund der rasanten Entwicklung der Additiven Verfahren wurde im Construction Lab bereits 2006 eine FDM-Anlage (umgangssprachlich als „3D-Drucker“ bezeichnet) installiert. Neben der Erstellung von Architektur- und Entwurfsmodellen wird die Anlage auch für die Lehre in der Baukonstruktion an der Hochschule OWL verwendet.

Die Studenten nähern sich in Seminaren und Semesterarbeiten von unterschiedlichen Seiten den Rapid Technologien. Regelmäßig finden Seminare statt, in denen mit den Studierenden Fassadenkonstruktionen erdacht werden, die erst durch den Einsatz der generativen Verfahren möglich werden. Ziel ist es, einen ersten Schritt in die Richtung des funktionalen Designs zu gehen und bereits bei der Entwicklung neuer Baukonstruktionen die erweiterten Möglichkeiten zu berücksichtigen und ein Umdenken bei Entwurf und Konstruktion zu erreichen. Die umfangreichen Möglichkeiten eröffnen sich allerdings erst, wenn man mit den notwendigen Computerprogrammen vertraut ist, mit denen man die eigenen Ideen auch umsetzten (modellieren) kann. Die persönlichen Fähigkeiten am PC für das Design, für die Überprüfung, für die Verbesserung und für die digitale Fertigung werden zu Kernkompetenzen werden. Auch das Berufsbild des Architekten wird weiter ergänzt und verschoben, hin zum „Digitalen Baumeister“.¹

Die Ideen und Visionen können in verschiedene Entwicklungsstufen eingeordnet werden. Hierbei entfernt sich, aufgrund der bestehenden Beschränkungen, mit einer zunehmenden Tiefe in der Technologienutzung die Idee von ihrer möglichen Realisierung. Die Entwicklung zu einer funktionalen Baukonstruktion ist in folgenden Schritten denkbar:

Schritt 1:

Eine zeitnah umzusetzende Anwendung mit praktischem Aspekt. Diese Anwendung weist hinsichtlich Konstruktion oder Produktion Vorteile zu einer konventionellen Anwendung auf. Sie ist mit den momentan verfügbaren Technologien realisierbar.

Schritt 2:

Ein modulares Bauteil, welches die bestehende Bautechnik ergänzt. Der funktionale Mehrwert liegt in der Kombination der herkömmlichen Bautechnik mit vorgefertigten Rapid-Elementen. Solche Bauteile sind mit den verfügbaren Technologien

teilweise realisierbar.

Schritt 3:

Eine Rapid-Architektur, die in einem Schritt vom Design in die Baukonstruktion übergeht. Visionen dieser „gedruckten Architektur“ sind derzeit nicht in ganzer Tiefe realisierbar.

Die Additiven Verfahren machen Konstruktionen möglich, die mit konventionellen Fertigungsweisen nicht herstellbar sind. Mit dem Rapid Prototyping können, ohne zusätzlichen Arbeitsaufwand, komplexe Funktionen in Bauteile integriert werden. Das Zusammenfügen geschieht am virtuellen Modell und nicht mehr auf der Baustelle. Die Auseinandersetzung mit der neuen Art des Entwurfs, nämlich funktionsgerechte Bauteile und nicht mehr produktionsgerechte Bauteile zu entwickeln, hat einen direkten Einfluss auf zukünftige Baukonstruktionen. Durch die Vorteile der generativen Herstellungsverfahren müssen Planer sich in der Zukunft fragen, welche Funktionen und performativen Eigenschaften in Bauteile integriert werden sollen und stellen somit die Problematik von Konstruktion und Fügung in den Hintergrund.

Am Lehrstuhl Design of Construction der TU Delft haben sich unter Prof. Dr.-Ing Ulrich Knaack, Forscher zur Facade Research Group zusammen geschlossen. Hier werden Innovationen zur Fassadentechnologie erdacht, formuliert und diskutiert. Für die Anregung der Diskussion in den Kreisen der Bauschaffenden wurde aus der

Gruppe im Januar 2010 das neueste Buch aus der imagine Reihe veröffentlicht – „imagine 04 RAPIDS“ (bei 010 publishers). Hierin finden sich neben dem aktuellen Stand der technologischen Entwicklung eine Vielzahl von Ideen zur Anwendung der Rapid Technologien in der Architektur. Das Buch ist ein Impuls in den Markt, mit dem Ziel die Diskussion und eine Auseinandersetzung über die Technologien anzuregen.

Abb.14: House Maker, aus imagine 04 - RAPIDS

Abb. 15 - 18: Sphere within Sphere, Entwurf einer funktionalen Fassade, Imagine 04 Rapids

Durch die Verfügbarkeit der Rapid Technologien können in der nahen Zukunft Baudetails digital geplant und angepasst werden. Über Dienstleister oder als Erweiterung der Produktion von den am Bau beteiligten Firmen, werden diese Bauteile nach Bedarf „ausgedruckt“. Das Potential der Generativen Verfahren fordert hierbei nahezu dazu auf, Details individuell zu gestalten und fördert so die Idee einer echten Freiform Architektur. Zunächst kann damit begonnen werden, Anwendungsnischen zwischen günstiger und etablierter Massenproduktion und den individualisierten „One-Off’s“ aufzufinden. Es müssen Strategien zur sinnvollen Anwendung der Technologien für die verschiedenen Industriebereiche gefunden werden. Die reine Verfügbarkeit der Technologien rechtfertigt nicht in jedem Fall deren Einsatz. Auf dem Weg zum Produktionsalltag mit den Additiven Verfahren müssen zunächst Perspektiven für die schrittweise Einführung der neuen Technologien in die verschiedenen Märkte eröffnet werden.

Ungeachtet der heutigen Beschränkungen bieten die additiven Verfahren ein großes Potential für eine grundlegende Veränderung der Bautechnik. Die bereits entstandenen Konzeptideen zeigen auf, dass auch ohne die Verfügbarkeit der Technologien schon Anwendungen erdacht und konzipiert werden können, die einen Mehrwert im Vergleich zur konventionellen Bautechnik aufweisen. Diese Entwicklung steht noch an ihrem Anfang, die Rapid-Technologien haben aber das Potential, die Entwurfs- und Bauweisen nachhaltig zu verändern. Es ist daher wichtig, über die Entwicklung neuer Anwendungen auch die Technologien zu verändern.

Die Adaption der generativen Herstellungsverfahren für die Baukonstruktion ist die Vision, mit generativ Verfahren hergestellte Gegenstände des täglichen Gebrauchs sind heute bereits die Realität.

„Man muss nicht mehr fertigungsgerecht, sondern funktionsgerecht konstruieren.“²

Weitere Informationen über die vorgestellte Forschungstätigkeit an der Hochschule Ostwestfalen-Lippe finden sich im Internet unter www.constructionlab.de.

Alle abgebildeten Darstellungen entstanden in der Zusammenarbeit zwischen Kawneer-Alcoa und der Hochschule OWL, in den Arbeiten im ConstructionLab, Detmold und in der Facade Research Group, TU Delft.

1: Kolarevic, B., Architecture in the digital age: Design and Manufacturing. 2003, New York: Spoon Press

2: Wilhelm Meiners, Fraunhofer Institut

Dipl.Ing. Holger Strauß

Hochschule Ostwestfalen-Lippe

Forschungsschwerpunkt ConstructionLab

Emilienstraße 45

32756 Detmold

Email:

holger.strauss@hs-owl.de

Web: www.constructionlab.de