Besonderheiten bei der Auslegung und Gestaltung lasergesinterter Bauteile

© 2010 Sandro Wartzack; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-23622

Zusammenfassung

Mit der Entwicklung der losgrößenunabhängigen, additiven Fertigungsverfahren eröffnen sich vollkommen neue Wege zur Realisierung von komplexen Integralbauteilen bei niedrigen Stückzahlen. Bei der Bauteilgestaltung müssen (verglichen mit traditionellen Herstellverfahren, beispielsweise Spritzgießen) weniger Fertigungsrestriktionen beachtet werden. Dennoch ist die Gestaltungsfreiheit nicht unbegrenzt.

In diesem Beitrag werden basierend auf dem Gedanken des Fertigungsgerechten Konstruierens Möglichkeiten und Herausforderungen bei der Gestaltung von additiv gefertigten Bauteilen herausgestellt. Darauf aufbauend werden Potenziale aufgezeigt, wie Produktentwickler in Zukunft bei der Auslegung und Gestaltung solcher Produkte unterstützt werden können.

Abstract

The development of batch size independent additive manufacturing processes provides the opportunity to realise complex parts with small lot sizes. During the design process, fewer design guidelines have to be taken into account (compared to traditional manufacturing processes like injection moulding). Nevertheless, this creative freedom in the design process is not unlimited.

In this paper, possibilities and challenges for the design of additively manufactured parts are pointed out based on the idea of “design for manufacture”. In addition to this, potentials are identified how the product developers (designers) can be supported during the dimensioning and design of such products.

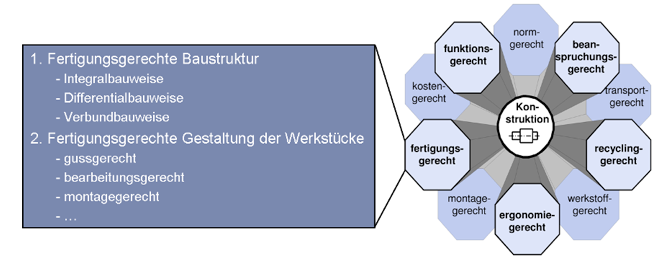

Durch die Möglichkeit, in der Produktentwicklung maßgeblich Einfluss auf die Kosten zu nehmen, besitzt diese Phase eine große Bedeutung. Die Produktentwickler sind bei der Gestaltung eines Produkts mit einer Vielzahl von Anforderungen konfrontiert, die sich zum Teil widersprechen. Die Bestrebungen, möglichst viele dieser produkt- und prozessbezogenen Anforderungen gleichzeitig zu berücksichtigen und den bestmöglichen Kompromiss zu finden, lassen sich unter dem Begriff „Design for X“ (DfX) zusammenfassen. Der Term „X“ repräsentiert dabei entweder eine Produktlebenszyklusphase (z. B. Fertigung, Nutzung, Recycling etc.) oder eine wesentliche Eigenschaft des Produkts (z. B. Kosten, Effizienz, Qualität etc.) /1/.

Als einer der bedeutendsten Pfeiler des DfX ist das Fertigungsgerechte Konstruieren anzusehen, bei dem es darum geht, möglichst frühzeitig fertigungsbedingte Restriktionen bei der Produktgestaltung zu berücksichtigen. Nach /2/ lässt sich das Fertigungsgerechte Konstruieren in folgende Schritte aufteilen (siehe Bild 1):

1. Wahl der fertigungsgerechten Baustruktur

2. Fertigungsgerechte Gestaltung der Werkstücke

Betrachtet man den ersten Schritt, so hat sich gezeigt, dass durch eine geschickte Wahl der Baustruktur enorme Einsparpotenziale im Hinblick auf Kosten, Zeit, Gewicht etc. genutzt werden können /3/. Die Entscheidung, ob eine Komponente in Differenzial-, Integral- oder Verbundbauweise gefertigt werden soll, ist jedoch stark situationsspezifisch. Neben den Faktoren Kosten, Zeit und Gewicht spielen z. B. auch die Stückzahl, die Variantenvielfalt, die Komplexität des Bauteils, Transportanforderungen etc. eine wichtige Rolle. So sind typische, konventionelle Verfahren für die Integralbauweise (Vereinigen mehrerer Einzelteile zu einem komplexeren Bauteil) wie Gießen und Schmieden dadurch gekennzeichnet, dass sie sich erst ab einer größeren Stückzahl lohnen.

Bild 1: Fertigungsgerechtes Konstruieren vor dem Hintergrund des Design for X

Mit der Entwicklung der losgrößenunabhängigen, additiven Fertigungsverfahren eröffnen sich vollkommen neue Wege zur Realisierung von komplexen Integralbauteilen bei niedrigen Stückzahlen. Muss z. B. für spritzgegossene Bauteile eine große Anzahl an Regeln bei der Gestaltung (Schritt 2 des Fertigungsgerechten Konstruierens) beachtet werden, sind schichtweise hergestellte Bauteile geprägt durch eine weitaus größere Gestaltungsfreiheit, z. B. lassen sich komplizierte Hinterschneidungen realisieren. Verfahrensabhängig ergeben sich jedoch auch unterschiedliche Anforderungen beispielsweise hinsichtlich realisierbaren Stegbreiten und Oberflächen oder Stützstrukturen. Bei mechanisch belasteten Bauteilen ist zudem die Anisotropie der Eigenschaften zu beachten. Im folgenden Kapitel sollen die für die Konstruktion relevanten Möglichkeiten und Herausforderungen für additiv gefertigte Bauteile aufgezeigt werden.

Über die letzten 20 Jahre hinweg haben sich die additiven Fertigungsverfahren mit ihren spezifischen Eigenschaften rasant entwickelt. Bislang wurden etwa dreißig unterschiedliche Additive Fertigungsverfahren entwickelt, welche der bekanntesten Einteilungsart folgend nach dem Aggregatszustand des Materials und den zum Einsatz kommenden Werkzeugen wie z. B. Laser, Schneidmesser und Düse, klassifiziert werden /4/. Wurden mit diesen Verfahren bisher hauptsächlich Prototypen gefertigt, etabliert sich heutzutage die Zielsetzung, diese Verfahren für die Herstellung von Serienteilen zu verwenden.

Der Erfolg der additiven Verfahren lässt sich auf folgende zwei Kennzeichen zurückführen /5-9/:

-

1. Werkzeugfreie Fertigung

-

2. Gestaltungsfreiheit

Da die Bauteile direkt aus einem 3D-CAD-Datensatz gefertigt werden, sind keine Werkzeuge erforderlich. Dies führt zu einer signifikanten Verkürzung der Zeit bis zur Produktrealisierung. Außerdem erhöht sich die Flexibilität im Hinblick auf Konstruktionsänderungen. Als weiterer Vorteil ergibt sich die Möglichkeit, eine Vielzahl an Gestaltvarianten bis hin zu individuell angepassten Einzelteilen wirtschaftlich zu fertigen, was z. B. für die Bereiche Medizin, Sport und Automobil von großer Bedeutung ist.

Die Wirtschaftlichkeit der additiven Verfahren bei niedrigen Stückzahlen ergibt sich durch den Wegfall der Werkzeugfixkosten. Losgrößenabhängige Stückkostenkurven in /6,7/ zeigen beispielsweise die Wirtschaftlichkeit des Lasersinterns bei niedrigen Stückzahlen.

Der zweite große Vorteil der additiven Fertigungsverfahren liegt in der Gestaltungsfreiheit. Komplexe Geometrien, die über konventionelle Verfahren nur sehr aufwendig oder gar nicht gefertigt werden könnten, sind nun realisierbar. Dies kommt der Integralbauweise, wie im vorherigen Kapitel schon erwähnt, sehr entgegen. Die daraus resultierende Möglichkeit zur Funktionsintegration erhöht die Funktionssicherheit des Gesamtbauteils.

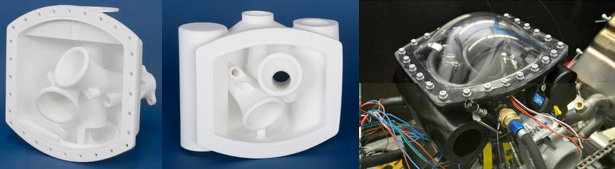

Die eben genannten Aspekte sollen am Beispiel einer über das Selektive Lasersintern gefertigten Airbox aus Polyamid exemplarisch aufgezeigt werden (siehe Bild 2).

Bild 2: Lasergesinterte Airbox im Rennwagen des „High-Octane Motorsports“-Teams (links: Erster Prototyp, Mitte: Finales Bauteil, rechts: Einbauzustand)

Diese Airbox ist Bestandteil des Ansaugtraktes im „Formula Student“-Rennwagen des „High-Octane Motorsports“-Teams der Universität Erlangen-Nürnberg. Sie dient dazu, ein definiertes Luftvolumen zur Verfügung zu stellen, in dem die schwingende Ansaugluft beruhigt wird. Von diesem Bauteil wurde nur ein Einzelstück benötigt; die zur Verfügung stehende Zeit für die Entwicklung und Herstellung war sehr knapp. Diese beiden Aspekte sprachen dafür, dem Lasersintern gegenüber einem konventionellen Verfahren mit aufwendiger Werkzeugfertigung den Vorzug zu geben. Durch die Gestaltungsfreiheit konnte ein komplexes Bauteil mit integrierten Überlaufbehältern und Anschlüssen, Freiformflächen sowie Hinterschneidungen realisiert werden.

Neben den eben beschriebenen Vorteilen, sind mit Additiven Fertigungsverfahren auch diverse Herausforderungen verbunden. Einige davon werden im Folgenden herausgestellt. Dabei soll das Lasersintern im Vordergrund stehen, bei dem der schichtweise Bauprozess durch lokales Aufschmelzen eines pulverförmigen Materials (Kunststoff, Metall, Keramik) unter Einwirkung eines CO2-Lasers erfolgt /5,10/. Prinzipiell ist die Bauteilgröße durch den Bauraum in der Lasersinteranlage begrenzt. Maximale Größen liegen derzeit bei 750 x 550 x 550 mm (3D Systems Sinterstation Pro 230). Die Geometrie darf keine geschlossenen Hohlräume enthalten, da sonst nach der Fertigung das eingeschlossene Pulver nicht entfernt werden kann.

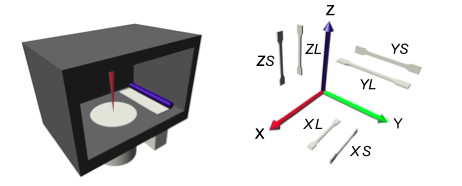

Durch den schichtweisen Bauprozess ergeben sich in den drei Raumrichtungen unterschiedliche Genauigkeiten und Materialeigenschaften /10,11/. Die Richtungen im Bauraum werden folgendermaßen benannt (siehe Bild 3):

-

Richtung des Schichtaufbaus: z-Achse

-

Rakel-Richtung: x-Richtung

-

Verbleibende Richtung: y-Richtung

Zur Untersuchung der orientierungsabhängigen, statischen Festigkeitswerte wurden Zugstäbe aus Polyamid 12 (Eosint PA2200) auf einer DTM Sinterstation 2000 gefertigt und in Anlehnung an die Norm DIN EN ISO 527-1, -2 geprüft. Dabei wurden jeweils 3-5 Stäbe in sechs unterschiedlichen Orientierungen im Bauraum hergestellt (siehe Bild 3).

Bild 3: Bauraumrichtungen in der Lasersinteranlage und Orientierungen der Zugstäbe im Bauraum

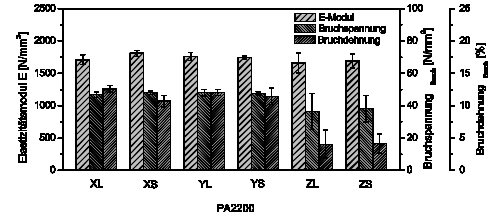

Im Folgenden sollen die Zugfestigkeiten der Proben verglichen werden. Dazu werden aus den Werten für jede Orientierung der Maximal-, Minimal- und Mittelwert bestimmt (siehe Bild 4).

Die Ergebnisse stellen zum Einen die starke Anisotropie der Materialeigenschaften heraus – die Mittelwerte der Zugfestigkeiten in x- und y-Richtung sind mit 47-48 N/mm2 deutlich größer als die in z-Richtung mit 36-38 N/mm2. Zum Anderen zeigt sich v. a. in ZS- und ZL-Richtung eine starke Streuung der einzelnen Zugfestigkeitswerte, da durch die Erzeugung vieler kleinflächiger Schichten in Zugrichtung die Wahrscheinlichkeit der Delamination sowie der Einfluss der Kerbwirkung steigt.

Neben dem Problem der Anisotropie und der Reproduzierbarkeit der Materialeigenschaften fehlen prinzipiell Erfahrungen zu den dynamischen Festigkeitswerten von additiv gefertigten Bauteilen /8,9/. Zusätzlich wird zur Erhöhung der Wirtschaftlichkeit nicht versintertes Material wiederverwendet. Da das Material durch Temperaturbeanspruchung altert, verändert der Anteil an Altmaterial die Materialeigenschaften, so dass Materialkennwerte ggf. zusätzlich verschlechtert werden.

Bild 4: Zugfestigkeit für Proben mit unterschiedlicher Orientierung im Bauraum

Der schichtweise Aufbau der Bauteile spielt auch eine Rolle bei gekrümmten Oberflächen. Dort können deutlich sichtbare Treppenstufen entstehen. Bild 5 vergleicht die Oberflächen zweier bogenförmiger Bauteile. Der obere Bogen wurde stehend auf der x-y-Ebene und der untere Bogen liegend in der x-y-Ebene gefertigt. Um glatte, homogen gekrümmte Oberflächen (Bögen, Rundungen) zu erzeugen, sollten die Krümmungen folglich in der x-y-Ebene liegen.

Bild 5: Treppenstufeneffekt bei gekrümmten Oberflächen

Die Oberflächengüte von lasergesinterten Bauteilen wird zusätzlich beeinflusst durch die Auflösung der an die Fertigung übergebenen Daten und durch den Fertigungsprozess. Üblicherweise wird die Geometrie (z. B. aus einem CAD-System) durch Dreiecksfacetten angenähert. Bei dieser Annäherung lässt sich ein Tesselierungsfehler nicht verhindern, wenn das Bauteil gekrümmte Oberflächen besitzt. Je feiner das Dreiecksnetz aufgelöst ist, desto geringer wird der Vernetzungsfehler, so dass dieser bei ausreichender Auflösung im Vergleich zur Fertigungsabweichung keine Rolle mehr spielt.

Neben Oberflächeneigenschaften wird auch die Maßhaltigkeit der Bauteile von der Baurichtung beeinflusst, da beim Abkühlen des Materials im Bauraum unterschiedliche Temperaturgradienten entstehen. Wesentlich ist demnach eine Differenzierung zwischen:

-

Temperatur der ersten Schichten, nahe der abgesenkten Grundplatte

-

Temperatur innerhalb des abkühlenden Bauteils

-

Temperatur an der Bauteiloberfläche im geheizten Bauraum

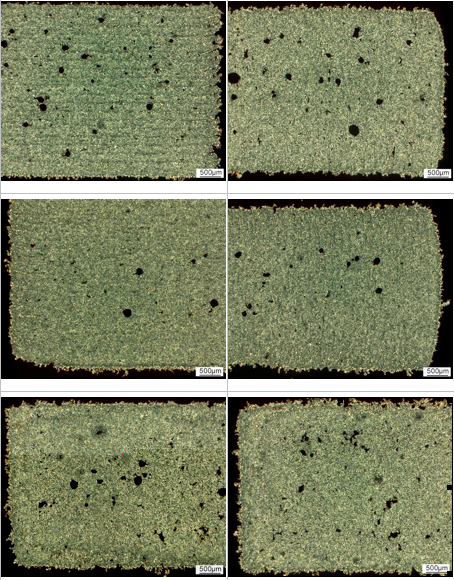

Durch unterschiedliche Abkühlbedingungen während und nach dem Bauprozess kommt es zu ungleichmäßiger Schwindung, Eigenspannungen und Verzug der Bauteile. In extremen Fällen führt der Verzug zu einem Anheben des Bauteils aus dem Pulverbett, der den Abbruch des Bauvorgangs verursachen kann. Dieser Vorgang wird als „Curl“ bezeichnet, welcher in den ersten Schichten eines Bauteils deutlich sichtbar ist, da hier die Wechselwirkungsfläche zwischen aufgeschmolzener Bauteilkontur und umliegendem Pulverbett am größten ist. In Bild 6 sind Dünnschnitte an lasergesinterten und mechanisch geprüften Zugstäben dargestellt. Die XS- und YS- Proben zeigen einen leichten Verzug im rechten Bereich, während die XL- und YL- Proben einen sichtbaren Verzug im unteren Bereich aufweisen. Bei den in XL und YS-Richtung gebauten Proben ist zudem der Schichtaufbau erkennbar, es bilden sich Grenzflächen zwischen den Schichten aus. Ferner wird die typische Porosität der Bauteile an den Dünnschnitten sichtbar.

Bild 6: Dünnschnitte an lasergesinterten Zugstäben

(o.l.: XL, o.r.: XS, m.l.: YL, m.r.: YS, u.l.: ZL, u.r. ZS)

Daher sollten extreme Oberflächensprünge zwischen aneinandergrenzenden Schichten vermieden werden /11/. Ferner sind die Positionierung im Bauraum und ausreichend Bearbeitungsaufmaße bei nachzubearbeitenden Flächen zu berücksichtigen /10/. Ein weiterer Aspekt ist die Herstellungsmöglichkeit von Details, also von minimalen Wandstärken und Spaltmaßen. Hierzu wurden am Lehrstuhl für Kunststofftechnik der Universität Erlangen-Nürnberg Testbauteile aus Polyamid 12 (PA2200) auf einer DTM Sinterstation 2000 gefertigt.

-

Die minimale Wandstärke ist grundsätzlich abhängig von Pulver- und Laserstrahldurchmesser /5/. Die kleinsten, mit o. g. Maschine herstellbaren Wandstärken lagen bei 0,25 mm. Dünnere Wandstärken stellen eine Herausforderung dar und konnten an dieser Anlage nicht mehr realsiert werden. Gründe hierfür sind der Laserstrahldurchmesser (dL~0,3 mm) sowie die anhaftenden Pulverpartikel (d50,PA2200~60 µm). Um minimale Wandstärken zu fertigen, müssen diese parallel zur z-Achse erstellt werden.

-

Spaltbreiten unter 0,25 mm sind zudem schwer realisierbar. Bei zu engen Spaltmaßen lässt sich das Pulver nicht mehr entfernen, da im Randbereich während der Schichtgenerierung Partikel des umliegenden Pulverbettes anschmelzen. Um minimale Spaltbreiten zu erreichen, sind diese parallel zur z-Achse anzuordnen.

Um die Eigenschaften der Bauteile zu verbessern, werden beispielsweise Ansätze für eine Optimierung der Bauteilausrichtung im Bauraum /11/ oder für eine Optimierung der Prozessführung und -parameter /12/ verfolgt. Allerdings liegen derzeit nur wenige Hilfsmittel und eingeschränktes Erfahrungswissen vor, welche die Produktentwickler bei der Auslegung und Gestaltung additiv gefertigter Bauteile unterstützen. Insbesondere bei einer weiteren Verbreiterung der nutzbaren Werkstoffpalette und einer damit einhergehenden stärkeren Etablierung der Technologie für die Serienfertigung ist die Entwicklung neuer Hilfsmittel für Produktentwickler unabdingbar. /13/

Wie eingangs erwähnt, lässt sich das Fertigungsgerechte Konstruieren in die zwei Schritte „Wahl der fertigungsgerechten Baustruktur“ und „Fertigungsgerechte Gestaltung der Werkstücke“ unterteilen. Im Hinblick auf eine Unterstützung der Produktentwickler wäre es für den ersten Schritt sinnvoll, ein Bewertungstool zur Verfügung zu stellen, welches den Entscheidungsprozess für eine Baustruktur auf Basis von verschiedenen Kriterien wie z. B. Herstellkosten, Zeit für Realisierung, Stückzahl etc. auf transparente Art und Weise unterstützt. Hierzu müssten entsprechende Kriterien definiert und Erfahrungswissen zu Prozesskosten, -zeiten, etc. strukturiert bereitgestellt werden.

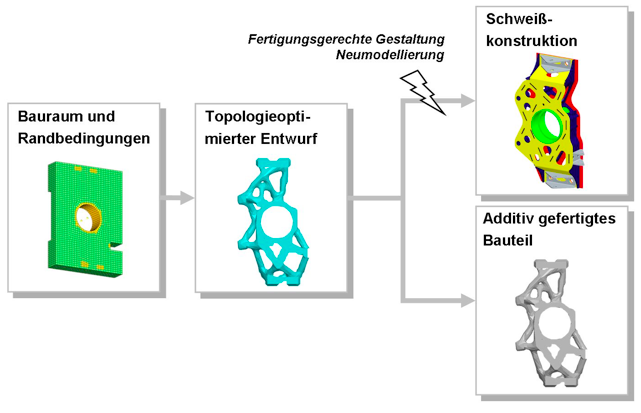

Weitere Unterstützungsmöglichkeiten sind im Bereich Gestaltung gegeben. Prinzipiell besteht ein hoher Bedarf an richtungsabhängigen Werkstoffkennwerten als grundlegende Voraussetzung für die Dimensionierung von Bauteilen. Neben der klassischen Dimensionierung besteht die Möglichkeit, die Topologieoptimierung zur Erzeugung von Entwürfen zu verwenden /14/. Dabei wird Material in Abhängigkeit von den definierten Lasten und Lagerungen innerhalb eines zulässigen Entwurfraumes optimal verteilt. Problematisch an diesem Verfahren ist momentan, dass die von der Optimierung berechnete Geometrie meist nicht fertigungsgerecht ist und daher aufwendig an das jeweilige Fertigungsverfahren angepasst werden muss (siehe Bild 6). Durch additive Fertigungsverfahren besteht die Möglichkeit, derartige Entwürfe anhand der berechneten Daten direkt zu realisieren, ohne dass eine aufwendige Neukonstruktion und -modellierung notwendig wären. Über hinterlegte Regelwerke könnten die Entwürfe während oder nach der Optimierung auf verfahrensspezifische Gestaltungsregeln überprüft werden. Problematische Strukturen, z. B. geschlossene Hohlräume oder filigrane Stege, ließen sich so von vornherein vermeiden und Fertigungsanweisungen könnte direkt mit hinterlegt werden. Diese könnte neben der genauen Positionierung des Bauteils im Bauraum auch Daten zur Schichtstärke, dem Laserlinienabstand und der Laserleistung (Fill- und Outlinelaser) beinhalten.

Bild 7: Prozess der Topologieoptimierung am Beispiel eines Radträgers

Im Sinne einer Absicherung der Produkt- und Prozesseigenschaften während der Entwicklung ist es notwendig, die Konstruktionsabsichten im digitalen Produktmodell zu hinterlegen, damit sie in der späteren Fertigung berücksichtigt werden. Beispiele hierfür wären die Angabe der Hauptbelastungsrichtungen oder die Markierung von Flächen, welche optisch besonders sensibel sind. Außerdem bedarf es einer umfassenden, zuverlässigen Prozesssimulation, die es erlaubt, Produkteigenschaften (z. B. Maßhaltigkeit) und Prozesseigenschaften (z. B. nötige Fertigungszeit) vorherzusagen.

In diesem Beitrag wurden basierend auf dem Gedanken des Fertigungsgerechten Konstruierens die konstruktiven Herausforderungen und Möglichkeiten bei additiv gefertigten Bauteilen herausgestellt. Außerdem wurden Potenziale aufgezeigt, wie die Entwickler in Zukunft bei der Auslegung und Gestaltung solcher Produkte unterstützt werden können.

Die Autoren bedanken sich beim „High-Octane Motorsports“-Team für die Bereitstellung der Bilder zur Airbox und zum Radträger.

|

/1/ |

Schäppi, B. Andreasen, M. M. Kirchgeorg, M. Radermacher, F.-J. |

Handbuch Produktentwicklung Carl Hanser Verlag, München, 2005 |

|

/2/ |

Pahl, G. Beitz, W. Feldhusen, J. Grote, K.-H. |

Konstruktionslehre Springer-Verlag, Berlin, 2005 |

|

/3/ |

Ehrlenspiel, K. Kiewert, A. Lindemann, U. |

Kostengünstig Entwickeln und Konstruieren Springer-Verlag, Berlin, 2007 |

|

/4/ |

Wendel, B. Hülder, G; Schmachtenberg, E. |

Additive Processing of Polymers. In: Macromolecular Matierials and Engeneering, 293 (2008), S. 799-809 |

|

/5/ |

Gebhardt, A. |

Generative Fertigungsverfahren Carl Hanser Verlag, München, 2008 |

|

/6/ |

Schilling, M. |

Rapid Manufacturing in der Kleinserienproduktion – Möglichkeiten und Grenzen, Ansätze für die Entscheidungsfindung Rapid.Tech 2008, Erfurt |

|

/7/ |

Lenz, J. |

Laser-Sintern – Die Schlüsseltechnologie des e-ManufacturingTM RTejournal, Ausg. 1, 2004 |

|

/8/ |

Augsburg, M. |

Rapid Manufacturing im Automobilbau RTejournal, Ausg. 2, 2005 |

|

/9/ |

Grießbach, V. |

Nutzt der Konstrukteur schon alle Chancen der generativen Fertigung RTejournal, Ausg. 3, 2006 |

|

/10/ |

VDI 3404 (Entwurf) |

Generative Fertigungsverfahren – Rapid-Technologien (Rapid Prototyping) Hrsg. Verein Deutscher Ingenieure, Ausg. Dez. 2007 |

|

/11/ |

Danjou, S. Köhler, P. |

Ermittlung optimaler Bauteilorientierung zur Verbesserung der Prozessplanung in der CAD/RP-Kette Rapid.Tech 2009, Erfurt |

|

/12/ |

Grießbach, S. Lach, R. Grellmann, W. |

Hochbelastbare Lasersinterteile mit homogenen Materialeigenschaften Rapid.Tech 2008, Erfurt |

|

/13/ |

Rietzel, D. |

New Thermoplastic Powder for Selective Laser Sintering. In: Kunststoffe international 98 (2008) 2, p. 42-45 |

|

/14/ |

Schumacher, A. |

Optimierung mechanischer Strukturen – Grundlagen und industrielle Anwendungen Springer-Verlag, Berlin, 2005 |