„Pulverbettbasiertes Strahlschmelzen – neue Forschungserkenntnisse“

© 2009 Yves Küsters; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-23521

Zusammenfassung

Auf dem Weg vom Rapid Prototyping zum Rapid Manufacturing ist erhöhte Prozesssicherheit sowie die Beherrschung verfahrensspezifischer Phänomene notwendig, um die immer weiter steigenden und konkreteren Bauteilanforderungen zu erfüllen. Dazu wurden diverse im SLM-Prozess auftretende Effekte untersucht. Basis der vorgestellten Entwicklungen sind grundlegende Erkenntnisse zur Oberflächenqualität von SLM-Bauteilen und Einflussgrößen auf Dichte und mechanische Eigenschaften der Bauteile verschiedener Werkstoffe. Ergebnis sind verschiedene Weiterentwicklungen der Standardbelichtungsstrategie, wodurch etwa Eigenspannungseffekte und Spritzerbildung positiv beeinflusst werden können.

Abstract

For taking the step from Rapid Protoytping to Rapid Manufacturing increased process stability and control of process specific phenomena is essential to match further demanding and precise requirements of additively manufactured parts. To do so different effects in SLM process were analyzed. Basis of the presented developments are fundamental findings on surface quality and influencing variables and density and mechanical properties of parts made from different alloys. As a result there are several further developments of the standard exposure strategy, which have a positive influence on residual stresses and spattering.

Der heutige Stand der Technik bietet mit den generativen Fertigungstechnologien neue Möglichkeiten der Bauteilgestaltung und schafft neue Anwendungsfelder. Die generativen Verfahren bieten enormen konstruktiven Spielraum und ermöglichen die Realisierung von Hinterschnitten, inneren Strukturen und komplexen Geometrien. Anwendungsbeispiele solcher inneren Strukturen sind neben der bereits vielfältig eingesetzten konturnahen Kühlung beispielsweise Kanäle zur Flüssigkeits- oder Gasführung. Diese können durch Aufbau in generativen Verfahren optimiert werden und müssen sich nicht mehr an die Grenzen der konventionellen Fertigung halten. Dadurch sind höhere Wirkungsgrade und optimale Ressourcenausnutzung in diversen Anwendungen möglich. Zusammen mit der immer breiteren Werkstoffpalette der generativen Verfahren bieten sich vielfältige Möglichkeiten zur Optimierung von Produkten und Funktionsintegration.

Mehr und mehr wird Rapid Prototyping zum Rapid Manufacturing mit konkreten Anwendungen und Forderungen. Die Erhöhung der Prozesssicherheit der generativen Fertigungsprozesse ist dabei ein zentraler Ansatz umfassender Grundlagenforschung. Nur durch sichere Prozesse und verlässliche Aussagen über die mechanischen Eigenschaften der generierten Bauteile lässt sich der Schritt vom Rapid Prototyping zum Rapid Manufacturing endgültig vollziehen. Dazu zählen etwa die Beherrschung von Eigenspannungseffekten und Vermeidung von Wärmestau durch geeignete Stützkonstruktionen und Belichtungsstrategien, sowie die Erforschung der Möglichkeit zur gezielten Steuerung und Sicherstellung der mechanischen Eigenschaften generierter Bauteile.

Dabei liegt der Schwerpunkt auf den metallischen Werkstoffen, von Edelstählen, die in zahlreichen Produkten zur Anwendung kommen bis hin zu Nickelbasislegierungen, die sich durch ihre Hochwarmfestigkeit und chemische Beständigkeit auszeichnen.

Zur Erhöhung der Prozesssicherheit sind im Prozess auftretende störende Effekte zu beherrschen, minimieren und bestenfalls zu vermeiden. Hier sind primär die starke Spritzerbildung und das Auftreten von Eigenspannungseffekten (Curling) zu nennen. Da solche Effekte eine große Prozessunsicherheit darstellen, wird angestrebt diese auf ein Minimum zu reduzieren.

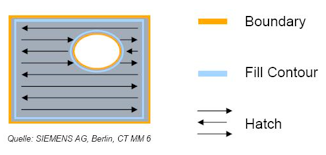

Abbildung 1: Erläuterung der Scanstrategie,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Die Scanstrategie beschreibt die Abfolge der Belichtung der Geometrietypen. Die Standardstrategie belichtet zuerst die Fläche, anschließend die Füllkontur und zuletzt die Kontur. Die neu entwickelte Scanstrategie belichtet die Geometrietypen in umgekehrter Reihenfolge (Kontur > Füllkontur > Fläche).

Eigenspannungseffekte:

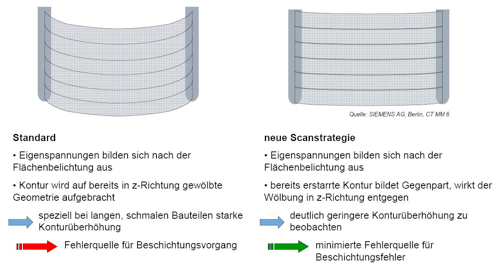

Abbildung 2: Auswirkung der neuen Scanstrategie auf Eigenspannungseffekte,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

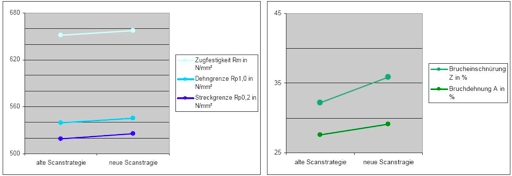

Abbildung 3: Auswirkung der neuen Scanstrategie auf mechanische Eigenschaften,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Die neu entwickelte Scanstrategie vermindert offenbar den Betrag der Eigen-Spannungen in SLM-Bauteilen. Diese Beobachtung hat zwei grundlegende Vorteile. Einerseits erhöht sich die Prozesssicherheit durch Wegfallen von stark überhöhten Konturen und dem damit verbundenen Risiko eines Prozessabbruchs. Anderseits wird der oft negative Einfluss der Eigenspannungen auf die mechanischen Eigenschaften abgeschwächt.

Vorsinterstrategie:

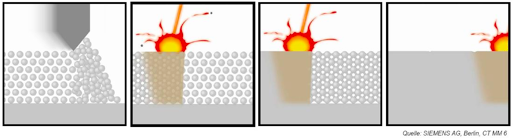

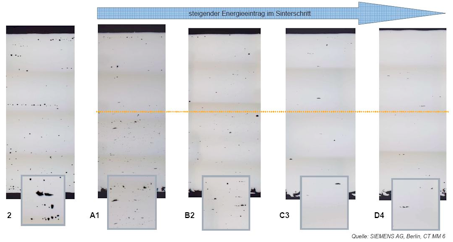

Abbildung 4: Erläuterung der Vorsinterstrategie,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Im Gegensatz zur herkömmlichen Belichtung wird die Schmelzenergie nicht direkt in das Pulverbett eingebracht, sondern in eine im ersten Schritt (2. v. l.) mit verminderter Energie belichtete und somit sinterartig vernetzte Pulverschicht. Dieses Vorgehen führt zu stark verminderter Spritzerbildung.

Abbildung 5: Auswirkung der Vorsinterstrategie,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

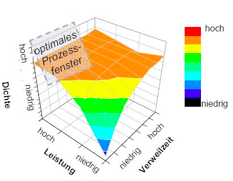

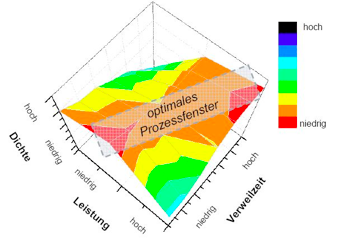

Abbildung 6: Prozessfenster für einen Edelstahl nach Parameteroptimierung,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Die Erkenntnisse der Vorsinterstrategie münden in eine Optimierung der Prozessparameter (hier exemplarisch an einem Edelstahl). Resultat dieser Optimierung ist die Definition eines optimalen Prozessfensters für diesen Werkstoff.

Geprüft wurde die Möglichkeit durch Auswahl von Prozessparametern direkten Einfluss auf die Bauteileigenschaften zu nehmen. Verschiedene Belichtungsstrategien und Kenngrößen wie etwa die eingebrachte Flächenenergie können zu unterschiedlichen Gefügen führen und dadurch einen direkten Einfluss auf die späteren Eigenschaften darstellen. Durch eine solche Steuerung der Werkstoffeigenschaften könnten Bauteile den späteren Belastungen optimal angepasst werden.

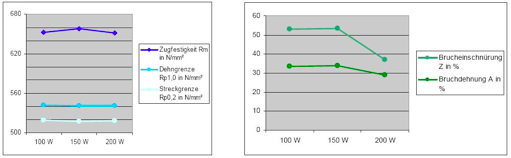

Abbildung 7: Beeinflussung von mechanischen Eigenschaften durch Prozessparameter,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Über die Prozessparameter lassen sich die mechanischen Eigenschaften von SLM-Bauteilen gezielt beeinflussen. Exemplarisch gezeigt wird die Verbesserung speziell der elastischen Eigenschaften durch den Einsatz geringerer Laserleistungen.

Weiteres Forschungsziel ist die Steigerung der Bauteilqualität. Dabei zielt die Forschung in erster Linie auf eine Sicherstellung einiger Kerngrößen. Dazu zählt neben den bereits erwähnten Materialeigenschaften auch die Oberflächenqualität. Da die direkt aus dem Prozess erzeugte Oberfläche Anforderungen für technische Oberflächen, wie etwa zur Dichtung im Allgemeinen nicht genügen kann ist die Nachbearbeitung solcher Flächen Standard. Ziel ist jedoch die Erzeugung einer möglichst guten Oberflächenqualität unabhängig von Bauteilgeometrie und –größe direkt aus dem Prozess.

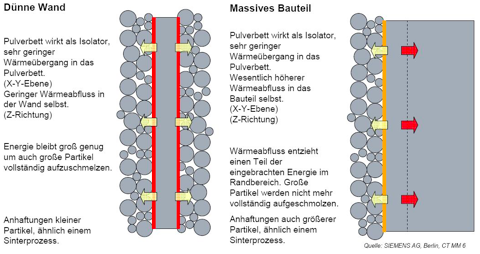

Abbildung 8: Erläuterung zum Wärmehaushalt an Oberflächen von SLM-Bauteilen,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Neben den verminderten Eigenspannungen ist die verbesserte Oberflächenqualität ein Beweggrund für die Entwicklung der oben erwähnten Scanstrategie. Ursache dafür sind die gleichbleibenden Randbedingungen zuerst aufgebauter Konturen, die damit einmalig optimiert werden und an allen Bauteilen angewendet werden können.

Dabei stehen Anwendungen im Mittelpunkt, die durch generative Fertigungsverfahren überhaupt erst möglich werden. Hochkomplexe und innen liegende Strukturen lassen keine Möglichkeiten der Nachbearbeitung aller Oberflächen. Diese müssen daher direkt aus dem Prozess mit einer gleichbleibenden Oberflächengüte erzeugt werden. Dieser Aspekt wird vor allem beim Einsatz von generativen Verfahren in der frühen Phase der Produktentwicklung ersichtlich. In Testaufbauten, beispielsweise für Strömungsversuche können zu einem frühen Zeitpunkt generativ hergestellte Modelle eingesetzt werden. Ohne die Sicherstellung einer gleichbleibenden Oberflächenqualität von ersten Mustern oder skalierten Modellen und Endbauteil sind Aussagen aus solchen Vorversuchen und damit verknüpfte Simulationen nicht belastbar und das Potenzial dieser Möglichkeit zur frühen Validierung von Funktion und Design kann nicht voll ausgeschöpft werden.

Die Untersuchungen umfassen wie bereits erwähnt unterschiedlichste metallische Werkstoffe. Dabei treten bei der Analyse auch werkstoffspezifische Effekte auf. Bei spröden Werkstoffen etwa kann die Bildung von Rissen im Bauprozess die mechanischen Eigenschaften des Bauteils signifikant beeinflussen. Untersucht wurden verschiedene Ansätze zur Vermeidung der Rissbildung. Weiterhin konnten vor allem bei Nickelbasislegierungen auch bisher nicht aufgetretene Effekte beobachtet werden. Dabei handelt es sich um Tiefschweißeffekte, die eine Höhe von mehreren Schichtdicken erreichen. Die genauen Randbedingungen der sporadisch auftretenden Tiefschweißungen werden noch analysiert.

Abbildung 9: Prozessfenster einer Nickelbasislegierung nach Parameteroptimierung,

Quelle: SIEMENS AG, Berlin, CT T DE HW5, Eigendarstellung

Aus den Studien zu den aufgetretenen Tiefschweißeffekten und Rissbildungen ergibt sich in der exemplarisch vorgestellten Nickelbasislegierung ein optimales Prozess-Fenster. Lage und Ausdehnung dieses Fensters zur Erlangung höchster Dichte unterscheiden sich dabei grundlegend von den Prozessparametern für den ebenfalls vorgestellten Edelstahl (s. o.).

Im Vortrag werden Lösungsansätze und Strategien zu den oben beschriebenen Forschungsschwerpunkten vorgestellt. Am Beispiel des Selective Laser Melting (SLM) werden die Erkenntnisse aus der Forschung dargestellt und erläutert.

M. Sc. Yves Küsters

externer Doktorand der Universität Duisburg-Essen

Externer Dienstleister der Siemens AG

Corporate Technology

Corporate Research and Technologies

CT T DE HW 5

Siemensdamm 50

13629 Berlin, Deutschland

Tel.: +49 (30) 386-20744

Fax: +49 (30) 386-23441

Email:

yves.kuesters.ext@siemens.com

WEB:

www.siemens.com

;

www.uni-due.de/fertigungstechnik

Dipl.-Ing. Martin Schäfer

Siemens AG

Corporate Technology

Corporate Research and Technologies

CT T DE HW 5

Siemensdamm 50

13629 Berlin, Deutschland

Tel.: +49 (30) 386-23087

Fax: +49 (30) 386-26843

Email: martin.schaefer@siemens.com

WEB:

www.siemens.com