Automatische Identifikation und Rapid Prototyping

© 2009 Michael Brandl; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-22123

Zusammenfassung

Die Überwachung von Produktionsabläufen, Nachverfolgung der Teile oder Baugruppen und ihre eineindeutige Verknüpfung mit relevanten Daten, beispielsweise zur Qualitätssicherung, wird sinnvollerweise mit Hilfe von Verfahren realisiert, die unter dem Begriff der automatischen Identifikation zusammengefasst werden. Global Standard One (GS1) ist eine Standardisierungsorganisation, die sich mit der Normierung von Kennzeichnungen auseinandersetzt um ein länderübergreifendes einheitliches System zur Überwachung und Rückverfolgung zu ermöglichen.

Im Fachgebiet Fabrikbetrieb (TU Ilmenau) wurden Varianten technischer Realisierungsmöglichkeiten für die automatische Identifikation untersucht, die beispielhaft auf diesen Standardisierungen beruhen. Eine modellhaft dargestellte Lösung verbindet die schnelle Fertigung (Rapid Manufacturing) und das Bestreben zur Dokumentation von Produktdaten miteinander, ohne dass nennenswerte Zusatzkosten für den Anwender entstehen. Für Anwender, die Ergebnisse ihrer generativen Fertigungsprozesse dokumentieren wollen oder müssen, kann die vorgestellte Lösung interessant sein.

Abstract

The monitoring of production flows, tracing of parts or compounds and their biunique linkage with relevant data, e.g. for quality system operations, is realized by procedures, which are summarized by the term of the automatic identification (auto ID). The Global Standard One (GS1) is an organisation for standardisation. Its main focus is the creation of international marking standards. Uniform standards serve in a system of control and tracing across borderlines.

The department Industrial Engineering (TU Ilmenau) has examined the possibilities for the technical realisation of automatic identification, which use exemplarily the mentioned standardisations. The presented solution is an example and joins rapid manufacturing with the effort to document the production data, without the development of significant costs for the user. The innovative solution may be interesting for users who want to or who have to document the results of their generative production processes.

Rapid Manufacturing (RM) steht nicht für die Erzeugung kurzlebiger Urmuster, sondern für dauerhaft verwendbare Produkte. Deren Qualitätsparameter sollten dokumentierbar sein. Es bestehen Lösungsmöglichkeiten, wie diese Produkte eindeutig, dauerhaft und individuell gekennzeichnet werden können.

Wesentlicher Bestandteil der Qualitätssicherung ist die eindeutige Dokumentation der Abläufe in den Wertschöpfungsketten. Sie hilft Schwachstellen zu erkennen, zu analysieren und Maßnahmen für eine kontinuierliche Verbesserung zu ergreifen. Außerdem liegt ein Instrument der eindeutigen Nachweisführung vor, wenn Unzulänglichkeiten festgestellt werden sollen.

Neue Herstellungsverfahren, die allgemein unter dem Begriff der generativen Fertigungsverfahren zusammengefasst werden, wurden entwickelt. Bei ihnen werden ohne Zwischenschritte Bauteile und -gruppen (im Weiteren als „Teile“ bezeichnet) in einem Fertigungsvorgang hergestellt. Mit dem Beginn der Herstellung von einsatzfähigen Endprodukten durch das Rapid Manufacturing wird eine eindeutige und individuelle Dokumentation für die Überwachung der Qualität notwendig. Besondere Bedeutung erhält die Dokumentation, wenn bei den Verfahren konstruktiv sehr ähnliche Teile entstehen, die dennoch individuell behandelt werden müssen. Hörgerätehersteller setzen beispielsweise Rapid Manufacturing zur Erzeugung der Gehäuse von Hörgeräten ein, um sie individuell an die Anatomie der Patienten anzupassen. Eine Kennzeichnung an In-Ohr-Hörgeräte-Gehäusen ist vorstellbar, die das Gerät unverwechselbar einem Patienten zuordnet.

Die Dokumentation setzt eine Kennzeichnung und Identifikation voraus. Generative Fertigungsverfahren bieten aufgrund besonderer Material- und Verfahrenseigenschaften Möglichkeiten zur individuellen Kennzeichnung einzelner Teile an, die bisher bei herkömmlichen Herstellungsabläufen nicht umsetzbar waren. Teile mit beinahe beliebigen Formen lassen sich erstellen und Reliefs oder Farbkombinationen problemlos einarbeiten. Das Potential einer erfolgreichen Verknüpfung mit der automatischen Identifikation liegt auf der Hand. Besondere Aufmerksamkeit erhält die Betrachtung optisch lesbarer Codierungen und ihre Einsatzfähigkeit in der individuellen, dauerhaften Objektmarkierung.

Für die Massenanwendung optisch lesbarer Kennzeichnungen haben sich druckbare Klebeetiketten mit diversen Codetypen, wie z.B. Strich- oder Matrixcodes durchgesetzt. Ihr Druck und die Verarbeitung ist kostengünstig, insbesondere wenn große Mengen benötigt werden und sich der Preis der Etikettieranlage auf das Einzeletikett umlegt. Langlebigkeit und Robustheit können jedoch nicht gewährleistet werden, da die Aufkleber beschädigt werden können oder ablösbar sind. Direkt applizierte Codierungen wie durch Gravur, Nadeldruck, Ätzen und andere Methoden lösen diese Aufgabe und werden unter dem Begriff des „Direct Part Marking“ (DPM) zusammengefasst.

Idealerweise soll eine Alternative zu den bestehenden Markierungsverfahren entwickelt werden, die sowohl kostengünstig als auch langlebig ist. Die Neuentwicklung ist auf die Eigenschaften der Rapid-Manufacturing-Verfahren bei der Teileherstellung angewiesen. Momentan hat sich noch keine eindeutige Verfahrensweise zur Kennzeichnung und Identifikation von Teilen aus generativen Fertigungsverfahren etabliert. Diese Nische thematisiert der vorliegende Beitrag.

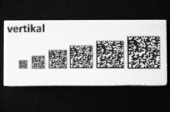

Beginnend bei den Grundlagen automatischer und insbesondere optischer Identifikation befasst sich das Thema mit 2D-Codes, ihrem Aufbau und Funktionsweise. Die Weiterentwicklung der Lesetechnik vom Zeilenscanner zum Matrixscanner bot neue Möglichkeiten bei der Darstellung optisch lesbarer Codes. Das Auslesen von 2D-Codes auf optischer Basis wurde dadurch erst ermöglicht. Für Matrix- und Dotcodes stehen Bildscanner, wie z.B. CCD-Kameras, zur Verfügung. Ihre Vorteile liegen in einer lageunabhängigen Auslesung des 2D-Codes und einer größeren Erkennungstoleranz bei spiegelnden Oberflächen oder schwachem Kontrastverhältnis [1]. Festgelegte Markierungen helfen dem Lesesystem, in Verbindung mit einer Verarbeitungssoftware die Lage zu erkennen und datentechnisch aufzubereiten. Die Information wird in Codeworten, die in einer Matrix enthalten sind, codiert und nicht mehr in einer Linie über segmentierte, festgelegte Kontrastfolgen, wie bei den Strichcodes. Die Menge der zu verschlüsselnden Daten hängt sowohl von der Matrixgröße als auch vom verwendeten Codetyp ab, liegt aber im Allgemeinen über der Datenmenge die 1D-Codes bei gleicher Flächenausnutzung benötigen. Es stehen diverse Ausführungsvarianten der 2D-Codes wie beispielsweise der Data Matrix ECC200 oder eine Abwandlung des Data Matrix mit punktförmigen Modulen zur Verfügung.

Wesentlicher Bestandteil allgemeiner Lesbarkeit ist die Berücksichtigung internationaler Normen die durch Normierungsinstitutionen wie z.B. Global Standard One überwacht werden. Global Standard One (GS1) ist eine Standardisierungsorganisation, die sich mit der Normierung von Kennzeichnungen auseinandersetzt um ein länderübergreifendes einheitliches System zur Überwachung und Rückverfolgung zu ermöglichen. Die Identifikationsnummer setzt sich bei GS1 aus verschiedenen Informationen zusammen. Sie kann eine globale Handelsnummer (Global Trade Item Number – GTIN), Seriennummer, Chargennummer, Herstelldatum usw. enthalten; darüber hinaus besitzt sie systemrelevante Kennungen die sog. Symbol- und Datenbezeichner, die der richtigen Interpretation der Zeichen- und Ziffernkolonnen dienen. Die Symbolbezeichner nach DIN V66403 geben Aufschluss über das nachfolgende Codiersystem. Ohne sie ist die Decodierung nicht eindeutig möglich, weil nicht klar ist, ob die Datenstruktur (beispielsweise für pharmazeutische Mittel) für Global Standard One (GS1) oder für den „Health Industrie Barcode (HIBC)“ folgt. Datenbezeichner im Code sind notwendig, um nachstehende Zeichenkolonnen als Seriennummer, Herstelldatum oder Losnummer etc. zu identifizieren. Alle Datenbezeichner sind in der „ISO/IEC 15418 ASC Data Identifiers & GS1 Application Identifiers“ aufgelistet. Sie dienen lediglich der richtigen Interpretation der Daten und tragen selbst keine Nutzinformation.

Optisch lesbare Kennzeichnungen insbesondere 2D-Codes mit punktförmigen Modulen können beispielsweise mit Nadeln in die Oberfläche geprägt werden, um Teile eindeutig und dauerhaft zu kennzeichnen. Die Teile werden direkt markiert, weshalb das Verfahren als Direct Part Marking (DPM) bezeichnet wird. Direkt markierte Teile weisen Besonderheiten auf die durch Klebeetiketten nicht erzeugt werden können. Langlebigkeit und Robustheit der Markierung zeichnen das DPM aus. Markenschutzrechtliche Belange können ebenfalls berücksichtigt werden, da eine Kennzeichnung fester Bestandteil des Objekts ist und ihre vorsätzliche Entfernung die Beschädigung des Teils zur Folge hätte. Nachteilig sind zusätzlicher Aufwand und die Kosten für die speziellen Markiermaschinen zu werten.

Die Verknüpfung mit den Rapid-Technologien eröffnet dem Anwender die Möglichkeit die Vorteile optisch lesbarer Markierungen, Langlebigkeit und Robustheit von Direktmarkierungen mit minimalem Kostenaufwand zu kombinieren. GS1 ist Herausgegeber eines Leitfadens zur Verwendung von Data-Matrixcodes für das DPM. Der Leitfaden enthält Hinweise über Modulgrößen, sie können gleichermaßen auf die generative Direktmarkierung angewendet werden. Die Lösung liefert die Vorraussetzung zur eindeutigen Dokumentation konstruktiv ähnlicher Teile im Rapid-Manufacturing, sie ist Grundlage für die Anwendung qualitätssichernder Maßnahmen.

Die Erzeugung eines teilespezifischen Codes lässt sich mit dem Herstellungsverfahren des Teils verbinden. Rapid Manufacturing beruht auf einem Aufbauprozess in drei Dimensionen. Demzufolge können optisch lesbare Markierungen in eine Oberfläche integriert werden, ohne den Aufbauprozess zu unterbrechen. In Abhängigkeit vom verwendeten System zur Herstellung lassen sich zwei Applikationsmöglichkeiten festlegen:

1. Die Kennzeichnung durch kontrastierende Farbgebung oder

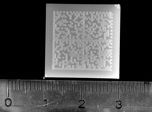

2. die Kennzeichnung durch Kontrastierung mit Relief.

Kontrastierung durch Farbgebung Kontrastierung mit Reliefstruktur

Bei der „kontrastierenden Farbgebung“ soll der notwendige Kontrast durch mindestens zwei unterschiedliche Farben in oder an der Objektoberfläche hervorgerufen werden. Eine RM-Anlage, die Werkstoffe mit mindestens zwei unterschiedlichen Farben verarbeitet, ist Vorraussetzung für die kontrastierende Farbgebung. Eine selektive Auswahl der unterschiedlichen Materialfarben in oder an der Oberfläche dient zur Darstellung der optisch lesbaren Kennzeichnung. Das Teil erfährt keinerlei Einschränkung in Bezug auf Festigkeit bzw. Oberflächengüte, sofern der Kontrast durch unterschiedlich eingefärbtes Baumaterial entsteht. Eine zusätzliche Anwendung stellt die Einbettung z.B. von Supportstrukturen unter einer durchscheinenden Bauteiloberfläche dar. Dabei sollte jeweils auf eine kontrastreiche Farbkombination geachtet werden, um eine eindeutige Interpretation der Kennzeichnung zu gewährleisten. Pulver-, laminat- und flüssigkeitsbasierte RM-Verfahren verarbeiten nur einen Werkstoff, der Grundlage sowohl für die unterstützende Struktur als auch für das Bauteil ist. Sie eignen sich für die Herstellung von Reliefs an der Oberfläche, die einen Code repräsentieren. Der notwendige Kontrast entsteht aus unterschiedlichen Helligkeitswerten des Reliefs, welches aus Vertiefungen oder Erhöhungen in der Teileoberfläche besteht. Als günstig erweist sich eine Beleuchtungsquelle die das Coderelief unter einem bestimmten Winkel zur Bildsensorachse beleuchtet. Das Prinzip nutzt die physischen Körperkanten des Codereliefs sowie die unterschiedliche Helligkeit des beleuchteten Reliefs zur Identifikation.

Die modellhaft aufgezeigte Lösung verbindet die schnelle Fertigung und das Bestreben zur Dokumentation von Produktdaten miteinander, ohne dass nennenswerte Zusatzkosten für den Anwender entstehen. Für Anwender, die Ergebnisse ihrer generativen Fertigungsprozesse dokumentieren wollen oder müssen, kann die vorgestellte Lösung interessant sein.

Lenk, Bernhard: Data Matrix ECC 200, Der 2D- Code für die Opt. Identifikation (1.Auflage). Kirchheim unter Teck: Monika Lenk Fachburchverlag, 2007

Dipl.-Ing. Michael Brandl

TU Ilmenau

Fakultät für Maschinenbau, FG Fabrikbetrieb

Postfach 100565

98684 Ilmenau

Tel.: +49-3677-69-3854

Fax: +49-3677-69-3840

Email:

michael.brandl@tu-ilmenau.de

WEB:

www.tu-ilmenau.de/fabrikbetrieb

Dipl.-Ing. Matthias Berge

TU Ilmenau

Fakultät für Maschinenbau, FG Fabrikbetrieb

Postfach 100565

98684 Ilmenau

Tel.: +49-3677-69-3857

Fax: +49-3677-69-3840

Email:

matthias.berge@tu-ilmenau.de

WEB:

www.tu-ilmenau.de/fabrikbetrieb

[1] Lenk, Bernhard: Data Matrix ECC 200, Der 2D- Code für die Opt. Identifikation (1.Auflage).

Kirchheim unter Teck: Monika Lenk Fachburchverlag, 2007